基于ANSYS的功率模块随机振动及热振耦合影响分析

2023-12-09张顺张金萍张忠孝

张顺,张金萍,张忠孝

(沈阳化工大学 机械与动力工程学院,沈阳 110142)

0 引言

近些年来,硅基半导体材料随着技术的发展在应用方面接近材料极限,而以碳化硅(SiC)、氮化镓(GaN)等为代表的第三代宽禁带(WBG)半导体材料具有更好的材料性能[1-3],例如宽禁带、高导热性和高击穿电场等优点[4]。针对机车牵引电传动系统,第三代半导体功率模块更加适用于大功率系统[5],在新能源汽车、移动通信等领域也具有巨大的发展潜力。

汽车、地铁、航天器等在运行过程中始终会受到振动的影响[6]。据相关研究数据表明,由随机振动引起的器件疲劳破坏现象占电子设备失效率的20%左右[7]。然而,针对功率模块的可靠性,研究方向主要是从热学角度进行的,对随机振动环境下功率模块的可靠性研究还尚未深入[8],这导致在设计功率模块结构时缺乏对振动的考虑,而在实际应用中任一因素的影响都可能导致功率模块的寿命损失。因此,研究随机振动下功率模块结构的响应,并根据研究结果优化电子设备和功率模块的结构是非常重要的。

周嘉诚[9]对发动机模块建模,利用ANSYS软件将温度场导入模型进行热应力仿真,对比常温与受热的结果得知,经过高温加热后的电路板固有频率提高,变形量减小。Samavatian[10]采用有限元分析法对功率逆变器中的功率模块和印刷电路板的焊点在定向随机振动下的疲劳寿命进行了评估,发现焊点的拐角在振动加载过程中承受了最大的剥离应力。Liang[11]提出了一种基于多层板理论的随机振动分析模型,得出包括固有振动频率在内的不同振动频率的分析结果,结果表明,在接近固有振动的频率下,电路板互连点的边缘会形成裂纹,PCB的角落会出现焊料层空洞和裂纹。

本文首先介绍功率模块的三维模型及相关参数,运用ANSYS对模型进行仿真,从随机振动对功率模块的影响入手,然后在此基础上进行热振耦合对功率模块的影响研究并做初步分析,主要研究了在随机振动激励及热振耦合下焊料层应力随基板和焊料层参数改变的变化。

1 模型建立与分析

功率模块的结构如图1所示,自上而下分别是芯片和二极管、芯片焊料层、DBC上铜层、陶瓷层、DBC下铜层、DBC焊料层和基板。功率模块的三维模型如图2所示。模块各组成部分材料的物理特性参数如表1所示。本次建模采用Catia软件,然后导入ANSYS-Workbench软件进行后续仿真分析。

表1 功率模块材料参数

图1 功率模块结构示意图

图2 功率模块三维图

图3 六阶模态振型图

当功率模块受到外部激励时,会进行强制振动。激励的频率一定要避开功率模块的固有频率,否则将会引起共振,对功率模块造成巨大的损坏。功率模块结构的稳定性与前几阶模态关系比较紧密,在进行结构分析之前,需要知道模块的前几阶固有频率,这是后续分析的基础。首先对模块进行模态仿真,得出模块的固有频率。功率模块的前六阶固有频率如表2所示。考虑到实际应用,在仿真过程中对4个定位孔施加固定支撑。

表2 各阶模块的固有频率

一阶模态中的主要位移分布在模块的中间部位。在二阶模态振型中,位移变化主要分布在基板长边的两侧。三阶模态振型中的位移在DBC的焊料层中部拓展,主要变形发生在基板和焊料层上。四阶模态的振型中,基板上的中线两侧出现最大的位移变化。五阶模态振型中,位移主要分布在基板四周的中央。六阶模态中的明显变形在基板短边的两侧中间位置。由改变变量后的模块仿真可知,功率模块的二阶固有频率基本上是一阶固有频率的2倍,功率模块的结构基频较高,不易受到低频振动的影响,模块结构的稳定性会越好。

根据物体的运动方程:

式中:M为质量矩阵,X为位移矩阵,C为阻尼矩阵,K为刚度矩阵,Ft为力矩阵。

刚度、质量和阻尼系数都会影响物体的固有频率。在设计功率模块之前,要充分考虑模块可能的工作环境,对这3个量进行调整,使模块的固有频率避开可能遭受的其他外部激励频率。

2 随机振动与热振耦合

2.1 随机振动影响分析

在功率模块中,最脆弱的部分是DBC与芯片的焊料层[12]。本节主要研究其他因素变化时焊料层焊接应力的变化。设计具有不同结构参数的功率模块,通过改变基板厚度、焊料层厚度、基板尺寸这3个关键因素研究不同结构参数对焊料层应力的影响,其中芯片(5 mm×5 mm×0.15 mm)、陶瓷层(52 mm×36 mm×0.32 mm)、DBC上、下铜层(50.8 mm×34.8 mm×0.5 mm)的尺寸不变。

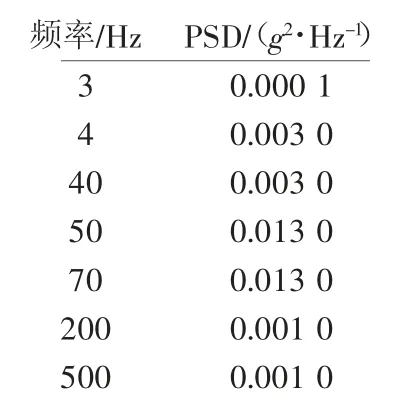

随机振动试验作为一种常用的试验方法,常用于各种部件的振动试验中。根据ECPE Guideline AGQ324标准,对建立的模型进行随机振动测试,表3为测试的功率谱密度。

表3 随机振动功率谱密度

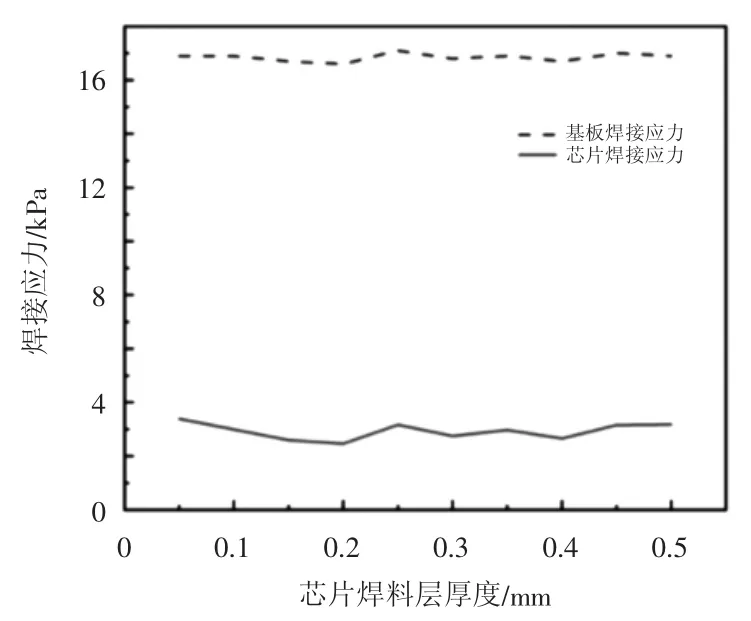

功率模块基板厚度变化时,基板焊接应力和芯片焊接应力变化趋势如图4所示。当基板厚度增加,基板焊接应力和芯片焊接应力均呈现下降趋势,且基板焊接应力比芯片焊接应力大。当基板厚度较小时,基板焊接应力下降趋势大于芯片焊接应力。随着基板厚度的减小,基板焊接应力和芯片焊接应力的大小均趋于稳定。基板面积变化时,基板焊接应力和芯片焊接应力的变化趋势如图5所示。随着基板面积的增加,基板焊接应力和芯片焊接应力均呈现上升趋势,且基板焊接应力上升幅度较芯片焊接应力大。因此,在功率模块的实际设计中,增强散热能力不能只依靠增加基板的面积,否则可能会导致基板上的焊接应力过大而失效。当基板焊料层厚度变化时,基板焊接应力和芯片焊接应力变化如图6所示。基板焊料层厚度增加时,基板焊接应力会逐渐减小,而芯片焊接应力变化幅度不大。而当芯片焊料层的厚度变化时,基板焊接应力和芯片焊接应力变化幅度均不大(如图7)。

图4 基板厚度对焊接应力的影响

图5 基板面积对焊接应力的影响

图6 DBC焊料层厚度对焊接应力的影响

图7 芯片焊料层厚度对焊接应力的影响

2.2 温度场对随机振动影响分析

单一物理场下对功率模块随机振动的研究,并不完全符合功率模块的使用情况。在实际工作环境中,功率模块不仅会受到随机振动的影响,还会受到温度、湿度、冲击等因素的影响,而其中温度场的影响占比较大。本节主要研究在加入温度场后随机振动对功率模块的影响,即考虑两个物理场的相互作用。根据芯片的热损耗和散热条件进行热模态仿真,得到功率模块的发热量和温度场中各部分的应力,以此作为预应力对功率模块施加载荷进行随机振动研究。

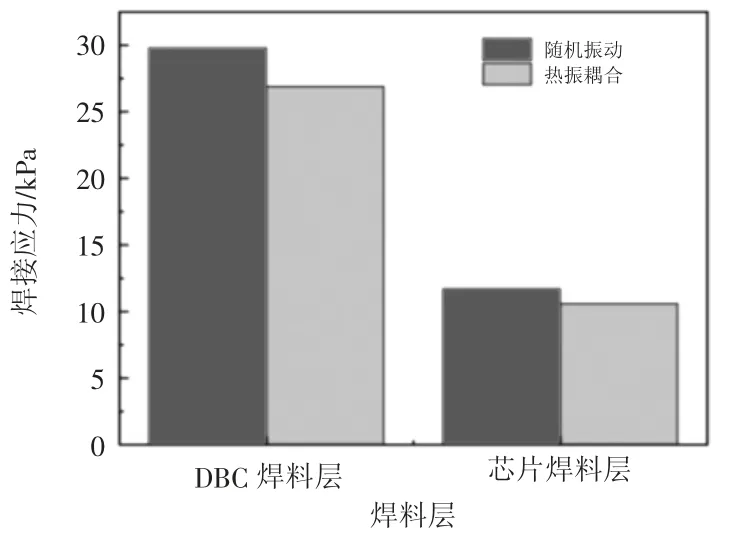

在传统观念中,温度的变化对随机振动没有任何影响。然而,根据仿真结果(如图8),芯片功耗越高,功率模块的温度越高,由随机振动引起的焊接应力值越小。由此可见,温度场和振动场之间存在相互作用,不能将两者完全分开来进行单独研究。尤其是在进行寿命预测时,如果将两个物理场下的个体应力简单相加作为最终应力,再进行寿命预估时,会导致寿命预测结果偏小,不符合实际情况。材料的弹性模量及结构的刚度会受到温度场的影响,故随机振动下的功率模块承受的应力也会受到一定的影响。

图8 温度场对随机振动的影响

3 结论

针对随机振动下功率模块可靠性的问题,主要从动力学角度利用有限元软件ANSYS对功率模块的结构进行振动仿真分析,研究随机振动对功率模块焊料层焊接应力的影响。结果表明,基板结构参数变化对功率模块焊接应力的影响较大。具体而言,随着基板厚度的增加,基板焊接应力和芯片焊接应力减小。当基板面积增加时,基板焊接应力和芯片焊接应力增加。在相同的随机振动功率谱密度下,随着芯片加热功率的增大,焊料层的应力逐渐减小。在进行功率模块的寿命预测时,总应力不应是各物理场下产生的应力的简单叠加,而应考虑温度场与振动场的相互作用及影响。