艉轴管中间支撑对镗杆挠度的影响研究

2023-12-09申荣廷邢峰丁振烜董子彰刘北英杨振

申荣廷,邢峰,丁振烜,董子彰,刘北英,杨振

(1.北京科技大学 机械工程学院,北京 100083;2.上海外高桥造船有限公司,上海 200137)

0 引言

在机械加工领域中,轴类和杆类零件通常采用两端简支撑的方式进行固定。当轴和杆的跨度较长及自身质量较大时,势必会产生较大的挠度[1],轴和杆上零件的定位精度就不能保证。在船舶艉轴管的镗孔过程中,影响镗孔质量的因素较多,其中镗杆挠度变化就是众多影响因素中的一个重要因素。镗杆质量大、跨距长,产生的挠度会对镗刀刀尖造成较大的影响。在实际的加工生产中,为了弥补镗杆挠度造成的误差,会在镗杆中部添加支撑[2],减小镗杆的跨度。

1 试验设备

本文从船厂实际应用需求角度出发,针对上海外高桥造船有限公司在船舶艉轴管镗孔过程中的镗杆挠度问题进行研究。试验设备为上海外高桥造船有限公司提供,其中镗杆的主要参数如表1所示。

表1 镗杆参数表

2 理论分析

2.1 镗杆自重对镗杆挠度的影响

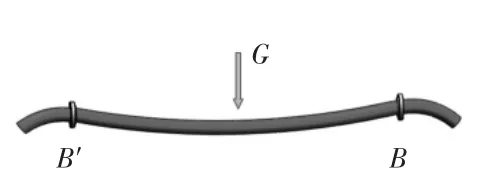

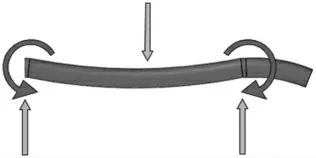

当镗杆只受重力影响时,由于镗杆的两端均为轴承,相当于固定端,端截面转角为0°,不能简单看作简支梁。镗杆受力模型如图1所示[3]。

图1 镗杆受力模型

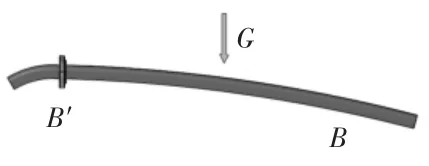

为求出两端的力和力矩的值,图1可进一步转化为图2,用力和力矩来代替固定端。

图2 镗杆受力模型简图

为求力矩M1的值,可将图2简化分解成图3、图4、图5。

图3 镗杆受力模型分解简图一

图4 镗杆受力模型分解简图二

图5 镗杆受力模型分解简图三

如图3所示,在镗杆的B′点固定、B点仅受力F1作用时,B点的转角θ1计算公式为

B点的挠度ω1计算公式[4]为

如图4所示,在镗杆的B′点固定,镗杆仅受重力作用时,B点的挠度ω2计算公式为

式中,L2为B′点到镗杆远端的距离,m。

如图5所示,由于轴承端的挠度为0,根据挠度叠加原理[5],可求得ω3=ω1-ω2。

力矩M1的计算公式为

综上所述,镗杆上两轴承之间任意位置挠度的计算公式为

式中,x的原点为B′点。

将x=3 m等数据代入式(5),得出中间位置的挠度ω4=-0.27142 mm。

2.2 中间支撑对镗杆挠度的影响

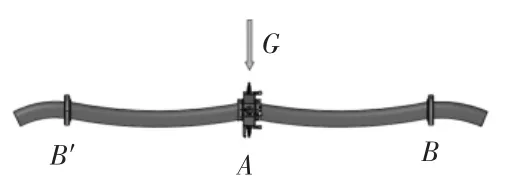

在有中间支撑的情况下,镗杆受力模型如图6所示。

图6 镗杆受力模型简图

由于两边对称,为方便计算,只取镗杆的一半计算,造成的误差可忽略不计。为求出两端的力和力矩的值,图6可进一步转化为图7和图8,其中G′=G/2。

图7 镗杆受力模型简图一

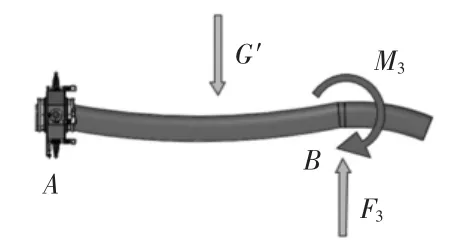

图8 镗杆受力模型简图二

这里A、B两点固定,去除两点的固定约束后,得到F2、F3、M2、M3等未知量,列方程求解如下:

根据力的平衡可得

根据力矩平衡,对A点求力矩,可得

根据挠度叠加原理可得

根据端截面转角叠加原理可得

有中间支撑的镗杆上两轴承之间任意位置挠度的计算公式为

式中,x的原点为A点。

联立式(8)、式(9)和式(10)可得

将x=1.5 m等数据代入式(11),计算得出A、B中间位置的挠度ω5=-0.017016 mm。

3 有限元仿真

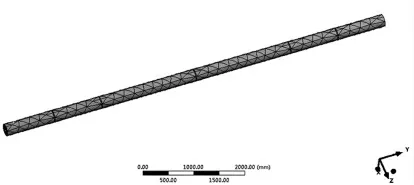

用SolidWorks建立镗杆的简化三维模型,转为中间格式后导入到ANSYS中。在网格划分时采用自由适应划分策略(如图9),自由网格划分操作对实体三维模型没有特殊要求。单元尺寸、网格数目的多少将直接影响计算结果的准确性及计算所需的时间。通常情况下,网格数目越多,单元尺寸越小,运算得到的结果精度会提高,但是同时计算量增加、计算时间会很长。本实验的三维模型比较简单,将镗杆划分网格单元尺寸为200 mm,得到1945个单元、3749 个节点[6]。

图9 镗杆网格划分图

根据镗杆的安装特点,将两次理论计算中得到的数据分别作为镗杆受力的边界条件。在没有中间支撑情况下的ANSYS仿真结果如图10所示,图中左侧为变形量图例,不同颜色对应不同的变形量范围,镗杆不同位置变形由不同颜色标记,由图例得知变形值,单位为mm。

图10 无中间支撑时镗杆仿真结果图

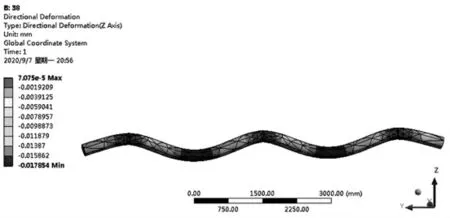

添加中间支撑后的ANSYS分析结果如图11所示。

图11 有中间支撑后镗杆仿真结果图

经过ANSYS分析得到,在没有支撑时,镗杆的最大挠度处于中间位置,挠度值为-0.275 71 mm,与理论计算的误差为1.55%。添加中间支撑后,ANSYS分析得到的镗杆最大挠度值为-0.017 854 mm,与理论计算之间的误差为4.6%。加了中间支撑后,镗杆挠度变形约为加中间支撑前的6.5%,由此可见中间支撑的重要性。

4 镗杆挠度测量实验

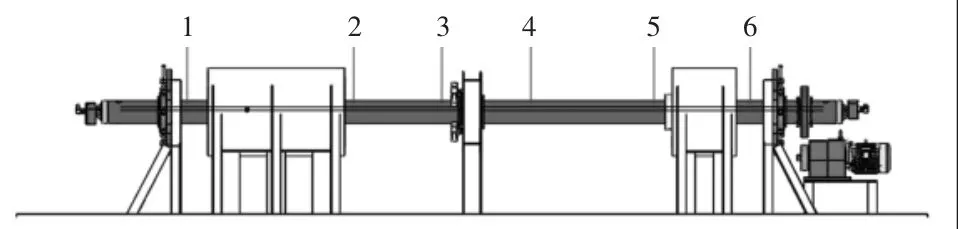

进行实验前首先保证中间支撑位置松开,让镗杆在两端部支撑下自由下垂,使用Easy -Laser自准直仪测量镗杆的挠度,自准直仪测量位置1~位置6如图12所示,测量现场如图13所示,镗杆无中间支撑时挠度折线如图14所示。

图12 自准直仪测量位置图

图13 镗杆挠度实验测量现场图

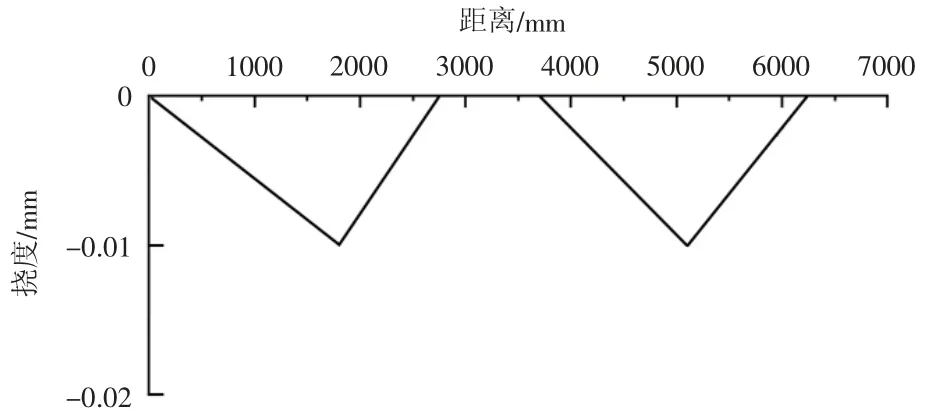

使用中间支撑部分抵住角钢搭接的支架,根据传感器测量的数据调整镗杆中间支撑的位置,调整完毕后使用Easy-Laser自准直仪测量镗杆的挠度。测量数据如表3所示,有中间支撑时镗杆挠度折线如图15所示。

图15 有中间支撑的镗杆挠度折线图

表3 有中间支撑的镗杆挠度表

从挠度曲线可以看出,镗杆在无中间支撑时挠度最大值为-0.280 mm,在添加中间支撑后挠度的最大值为-0.010 mm。

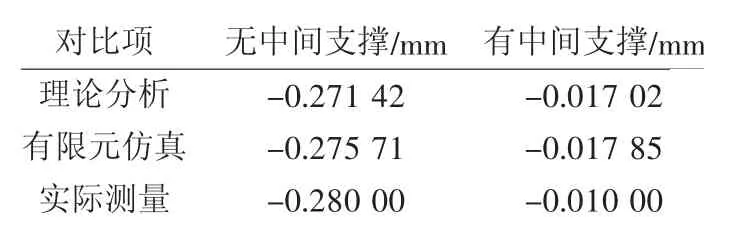

将理论计算、有限元仿真及实际实验结果归纳,如表4所示。由表4可以看出,在无中间支撑时,3种计算结果误差较小,在有中间支撑时,实际测量结果小于理论计算结果,分析认为,测量环境处于加工制造之中,测量精度高,从而造成实际测量结果与理论计算结果之间的误差。

表4 理论计算、有限元仿真以及实际测量结果表

5 结语

本文通过理论分析、有限元仿真及实际测量对镗杆挠度进行分析。分析结果表明,镗杆在添加中间支撑之后可以大幅度减小镗杆的最大挠度。在无中间支撑时,理论分析与有限元仿真的结果与实际测量较为符合。添加中间支撑时,理论分析与有限元仿真的结果与实际测量之间的偏差大于无支撑时。理论分析结果表明,添加中间支撑可以使挠度减少93.7%;有限元仿真结果表明,添加中间支撑可以使挠度减少93.5%;实际测量结果表明,添加中间支撑可以使挠度减少96.4%。因此可以认为添加中间支撑后可以明显降低镗杆的挠度,中间支撑对提高镗杆加工质量具有重要作用。