超薄热轧花纹板轧制工艺的优化

2023-12-07张征

张 征

(河钢集团唐钢公司 技术中心,河北 唐山 063000)

热轧花纹板具有外观美观、防滑效果好、易于清刷、节约钢材等特点,广泛应用于建筑、机械制造、桥梁、交通、造船等各个领域。热轧超薄花纹板一般指厚度小于1.5 mm的带钢,这种厚度规格带钢以往只能通过冷轧来生产,如能实现热轧替代[2],在生产周期、成本上的优势将会使其极具市场竞争力。事实上,普通材质超薄花纹板的技术含量较低,对于力学性能和机械性能方面要求不高,其主要制约瓶颈体现在生产过程,超薄热轧花纹板在生产过程中因其变形量大、轧制力高、轧制速度快,比普通热轧产品更易发生堆卡钢、甩尾事故以及浪形、塔形、麻面等质量问题,国内真正能稳定批量生产此类产品的厂家很少。反之,如能实现其稳定生产,将堆卡钢率控制在较低水平,就能为企业带来非常可观的经济效益。

1580热轧线使用Q235B铸坯生产厚度1.2~1.8 mm的花纹板,初期使用常规轧制工艺,精轧机甩尾频繁,轧线堆卡钢率超过5%,为实现热轧超薄花纹板的批量稳定生产,必须在提升并保持轧线关键设备精度的基础上,对热轧轧制工艺进行持续优化。

1 轧制工艺优化

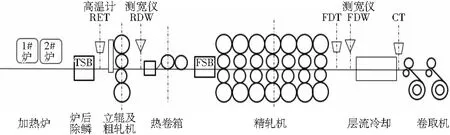

1580热轧线布置两座蓄热式步进加热炉,1架带有大立辊的粗轧机,粗轧机与精轧机之间布置热卷箱,7架精轧机,层流冷却,2架地下卷取机,见图 1。热轧线产品规格设计可轧制宽度范围850~1450 mm,普碳钢最薄可轧制1.2 mm厚度规格,产线具备生产超薄热轧花纹板的能力。

图1 1580热轧产线工艺布置图

1.1 加热工艺优化

生产超薄热轧花纹板时,如使用两炉加热交替出钢方式,由于炉况、加热操作、加热炉位置布置的影响,需考虑两座加热炉的加热温差,若两炉温差大,粗轧轧制后的中间坯温度及板型状态交替变化,不利于精轧工序的调整纠偏操作,轧件出现轧烂、甩尾、堆钢的几率很高。因此,必须通过差异化的加热控制使两炉温差小于15 ℃;如果无法保证两炉温差,则加热炉最好使用单炉出钢方式。另外,轧制普碳钢Q235B级别超薄花纹板,由于轧机压下量大、轧制力高,因此需要提高加热温度,降低轧件的变形抗力,以保证粗轧及精轧轧制力在设备允许范围内[6],加热时间应控制在180~230分钟,加热后板坯出炉温度需控制在1270~1300 ℃范围。

1.2 粗轧轧制工艺优化

1.2.1 粗轧轧辊准备

粗轧工作辊投入轧制一般经历烫辊、稳定轧制、磨损轧制三个阶段。在烫辊阶段,由于新磨削轧辊表面光滑,粗糙度低,轧件在前3个道次容易发生打滑,此时,中间轧件的头尾跑偏及头部翘曲难以控制,往往需要采取降速或增加粗轧轧制道次的控制措施来改善中间坯板型;稳定轧制阶段粗轧工作辊粗糙度适中(3~6 μm),粗轧恢复正常轧制速度和道次,中间轧件状态可调整并保持稳定;磨损轧制为轧辊使用末期,工作辊表面出现氧化膜剥落、严重麻坑,并且轧件与轧辊长期轧制接触面会出现明显的磨损凹槽,此时中间坯凸度较差,容易出现楔形。因此,如要安排轧制超薄热轧花纹板,粗轧工作辊必须安排在稳定轧制阶段,只有这样中间坯的板型和楔形才能可控。

1.2.2 粗轧工艺优化

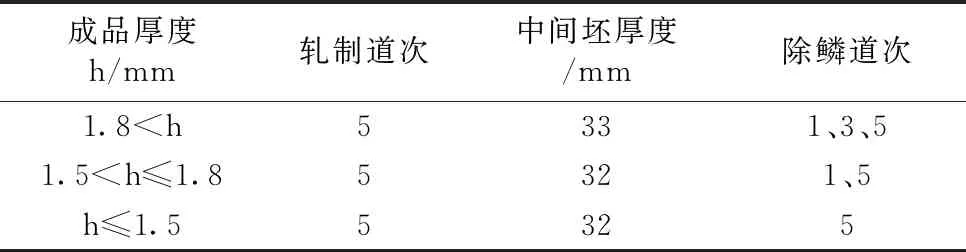

轧制超薄热轧花纹板,粗轧工序主要有两方面作用,首先必须保证中间坯的板型,特别是中间坯头尾跑偏量要控制在±20 mm之内,否则精轧工序的头部轧烂及甩尾很难控制;其次,要通过各道次除鳞的合理使用控制中间坯的温度,见表1。在成品厚度由厚向薄轧制过渡的过程中,必须保持中间坯的温度为逐渐升高趋势,目的是防止精轧各机架的轧制力出现剧烈的变化,降低精轧操作工调整带钢头部穿带跑偏的难度。实际生产中,在减少粗轧入出口除鳞道次的情况下,中间坯在粗轧区域产生的二次氧化铁皮仍然可以除净,同时又可以保证中间坯的精轧入口温度[1],降低轧件在精轧轧制的变形抗力。 还有,必须注意决不能取消粗轧末道次除鳞,否则,由于中间坯表面快速产生的氧化铁皮覆盖或板面积水会影响粗轧出口温度(RDT)检测的准确性,将对精轧区域二级设定轧制参数产生严重的干扰,影响精轧机的速度、轧制力、弯窜辊等设定值的准确性,严重时会导致精轧堆卡钢。

表1 粗轧轧制工艺制度

1.3 卷箱工艺优化

轧制超薄热轧花纹板,卷箱使用成卷模式,在弯曲辊、托辊传动电机设备能力允许的范围内,要尽可能的提高卷箱的穿带速度和最高速度,降低中间坯的头尾温差至30 ℃之内,为下游精轧工序的稳定轧制创造有利条件[3]。

1.4 精轧轧制工艺优化

1.4.1 精轧轧辊使用

1580热轧线精轧F1~F4工作辊辊径使用范围720~800 mm,F5~F7工作辊辊径使用范围630~700 mm,精轧配辊前4架次辊径从大到小依次为F2>F1>F3>F4,后3架次辊径从大到小依次为F6>F5>F7,轧制花纹板时F7上辊为花纹辊,花纹辊为平辊配置,使用上压控制,辊径差控制在1~2 mm[6-7]。轧制超薄热轧花纹板时,考虑到轧辊的刚度要适合较高的轧制力,F4、F5不允许使用接近下限辊径的工作辊(辊径接近下限辊面硬度质量无法保证,极易出现轧辊掉肉现象),投入使用工作辊辊径至少应大于下限辊径10 mm。

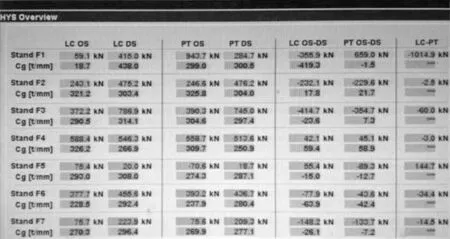

1.4.2 精轧工作辊刚度确认

轧机的刚度是指使包括轧辊在内的牌坊内垂直系设备的弹性变形的总和。轧机刚度是评价轧机设备状态好坏的主要指标,是影响轧制稳定性比较关键的因素。轧制超薄热轧花纹板前,需要进行轧辊刚度的产前确认,在精轧换辊后对精轧机进行刚度测试,见图2,刚度偏差小于60 t/mm即认为精轧工作辊满足要求,否则相应机架必须更换工作辊。

图2 精轧机刚度测试示意图

1.4.3 精轧机负荷控制

轧制超薄热轧花纹板精轧机轧制力高、压下率大,考虑F1轧机易发生打滑的问题,F1相对压下率要控制在56%以下;还有,通常F5~F6机架轧制最不稳定,极容易发生跑偏轧烂事故,而末架次花纹辊F7由于表面刻花原因咬入平稳不容易发生跑偏,为提高F5~F6机架的轧制稳定性同时保证花纹板的刻花深度质量,应将F5~F6机架负荷适当向F7后移,并且末机架压下模式最好使用绝对值模式,压下率一般要大于15%[4-5],超薄热轧花纹板1.2 mm典型精轧机负荷分配见表2。

表2 1.2 mm花纹板精轧机负荷分配

1.4.4 精轧速度控制

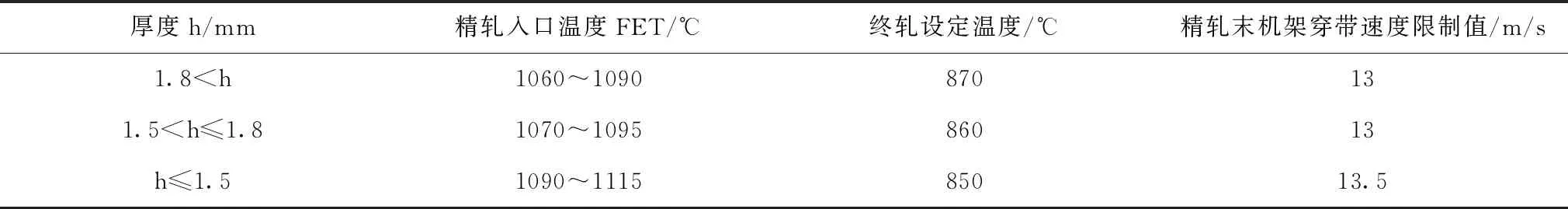

通常热轧线为防止轧线异常情况影响轧机速度,精轧机组均会设置精轧最高穿带速度,1580热轧线精轧最高穿带速度为12.8 m/s,轧制1.5 mm以下超薄热轧花纹板,精轧穿带速度高,按照表2精轧温度设定,通常会突破轧线穿带限定最高速度,为降低轧机后几架次的负荷,保证精轧机平稳穿带轧制,需要适当提高精轧穿带速度,见表3。

表3 精轧温度设定及速度限制值

1.4.5 精轧弯窜辊控制

1580热轧线精轧机组F1-F7均配置有弯辊和窜辊功能,在轧制超薄花纹板减薄过渡过程中,一般稳定轧制到厚度1.8 mm规格时,为保证精轧机穿带稳定性,有必要锁定F1-F7的弯辊值及F1-F6的窜辊值,这样可以有效降低带钢头部穿带的跑偏几率。同时为保证花纹板的边部花纹质量,防止带钢边部接触的刻花出现应力集中崩边掉肉现象,F7需要进行小步距窜辊,每次窜辊值不超过20 mm。

1.5 冷却卷取工艺优化

超薄花纹板在精轧机完成穿带后,使用常规冷却,头部在层冷区域极易出现打折起套堆钢,因此,冷却模式采用前段缓冷,并且带钢头部采用30 m不冷却,层冷侧喷水除末端最后一组外其余全部关闭,适当提高卷取温度,卷取温度范围控制在630~670 ℃。

1.6 轧制计划及轧制节奏控制

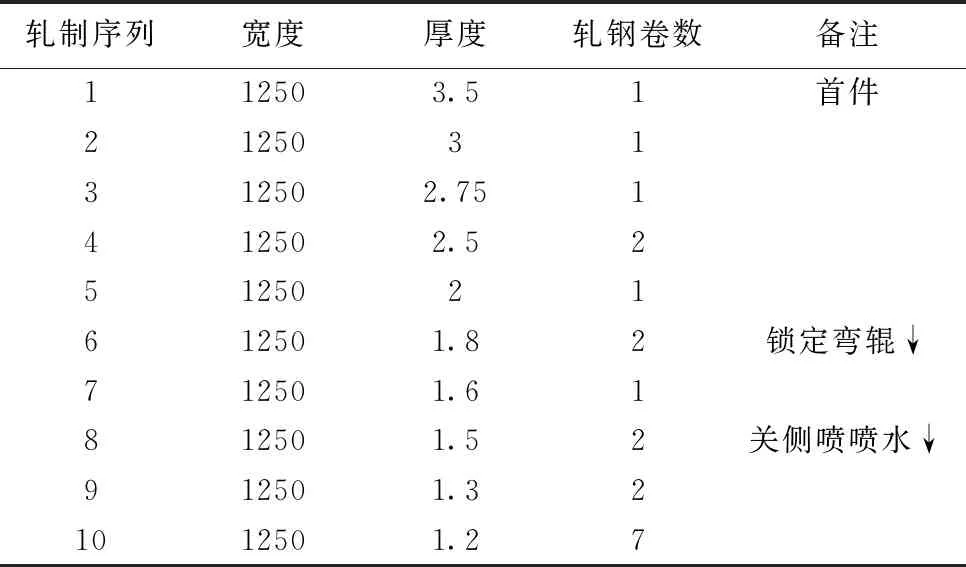

超薄热轧花纹板极限规格一般每批次生产7~10卷,轧制排程见表4,自开始烫辊至轧制终了需要快速过渡,精轧辊减薄轧制排程一般控制在30 km之内,否则,末机架花纹辊刻花容易出现局部剥落,花纹板的花纹高度质量无法得到保证;另外,轧制超薄花纹板,精轧辊轧制力高、轧速快,导致轧辊升温快,为了保证精轧工作辊表面氧化膜不剥落,必须对轧制节奏进行控制,精轧机组一般每两卷钢之间的轧制间隔时间控制在4~5分钟,这样既可以保证精轧工作辊的热凸度,又能使轧辊氧化膜处于平衡态;否则,氧化膜剥落将导致精轧机架间的板型(一般为双边浪)难以控制,不利于精轧机组的稳定连续生产。

表4 轧制排程计划

2 结语

超薄热轧花纹板的轧制稳定性问题是行业控制难点,唐钢1580热轧线在提升并保持轧线关键设备精度的基础上,通过对加热、粗轧、卷箱、精轧、冷却卷取等工序的工艺进行优化,结合合理的轧制排程及轧制节奏控制,大幅提高了Q235B级别钢种极薄规格的轧制稳定性,将热轧线堆卡钢率降低至0.7%以下,实现了花纹板极限规格1.2 mm的小批量稳定生产及“以热代冷”的应用,为企业创造了较大的经济效益。