纱线结构对苎麻短纤纱复合材料拉伸性能的影响

2023-12-05吴华伟王春红杜娟娟

左 祺, 吴华伟,2, 王春红, 杜娟娟

(1.天津工业大学 纺织科学与工程学院, 天津 300387; 2.浙江农林大学暨阳学院 工程技术学院,浙江 绍兴 312000; 3.天津工业大学 人工智能学院, 天津 300387)

在“碳中和、碳达峰”生态文明建设的整体布局下,以麻纤维为主的植物纤维增强复合材料在汽车内饰、体育用品、装饰材料等应用领域中有潜力替代高性能纤维(碳纤维、玻璃纤维等)增强复合材料[1]。当前研究中麻纤维增强复合材料中常用的麻类纤维有苎麻、大麻、黄麻、洋麻、剑麻等[2]。与碳纤维和玻璃纤维相比,麻纤维具有来源丰富、可再生、成本较低等优势[3]。合成纤维的长度可满足合成纤维增强复合材料的连续生产;但是麻纤维是通过自然生长以及脱胶提取得到的,其长度具有一定的局限性[4],因此,为实现麻纤维增强复合材料的连续制备,Goutianos等[5]率先提出将环锭纺纱引入复合材料行业,将大麻短纤维纺成短纤纱,实现复合材料增强体连续加工。后续以麻短纤纱制备的机织物、针织物、编织物以及纱线单向带已成为麻纤维增强复合材料的主要增强体结构形式[6-7]。

短纤维在加捻作用下相互抱合[8],导致纱线中纤维结构复杂。纱线线密度增加,纱线断裂强力增加;而捻系数增加,纱线断裂强力先增加后降低,存在临界捻系数[9],但在短纤纱增强复合材料中,随着树脂基体的加入,纱线结构对纱线基复合材料拉伸性能的影响需要进一步探究。Ma等[10]提出当线密度从15.8 tex增加到67.3 tex时,苎麻纱线复合材料拉伸强度达到最高;随着线密度继续增大,复合材料的拉伸强度逐渐下降。Hengstermann等[11]、Ma等[12]和Omrani等[13]的研究表明,纱线捻度的增加会降低纱线增强复合材料的拉伸强度。Yu[14]和Zaidi等[15]通过合股工艺降低了纱线的捻度,提高了纱线增强复合材料的拉伸强度。

为更系统地揭示纱线结构对短纤纱复合材料性能的影响与其对纱线性能影响的区别,本文采用可纺性高的苎麻纤维分别纺制连续梯度线密度以及捻系数的短纤纱,通过对纱线拉伸性能以及苎麻短纤纱增强复合材料拉伸性能的分析,优选最佳的纱线线密度及捻系数,并阐述纱线结构对苎麻短纤纱增强复合材料拉伸行为的影响规律。通过对纱线结构的探究为调控麻纤维纱线增强复合材料性能提供理论依据,推动麻纤维纱线增强复合材料拓展应用到汽车内饰门板、建筑栅栏、运动球杆、滑雪板、医疗夹板等材料上。

1 实验部分

1.1 实验材料

苎麻短纤维(湖南华升洞庭麻业有限公司),短切纤维长度为40 mm。191型通用不饱和聚酯树脂、过氧化甲乙酮固化剂和异辛酸钴促进剂(鑫得佳玻璃纤维复合材料有限公司)。

1.2 实验仪器与设备

XFH型开松机(青岛市胶南针织机械厂),DSCa-01型盖板梳理机、DSDr-01型并条机、DSRo-01型粗纱机和DSSp-01型细纱机(天津市嘉诚机电设备有限公司),自制一浸一轧苎麻短纤纱增强复合材料浸渍设备,YG086型缕纱测长仪(莱州元茂仪器有限公司),YG155B 型纱线捻度测试仪(常州市双固顿达机电科技有限公司),Instron3369型万能强力机(美国英斯特朗公司),台式扫描电子显微镜( 荷兰Phenom World BV公司),UPK-T18型水浸超声波探伤仪(美国物理声学公司)。

1.3 苎麻短纤纱的制备

1.3.1 不同线密度纱线的制备

设计40、50、60、70、80、90、100、110、120 tex 9组理论线密度的苎麻短纤纱,苎麻纤维原料喂入开松机后获得较为蓬松的苎麻纤维;根据不同纱线线密度设计初始生条定量为30 g/(5 m),梳理时每次喂入25 g蓬松纤维,通过并条机得到生条;并条过程中罗拉前区、中区、后区的隔距分别为43、41、52 mm, 通过2道并条得到定量为25 g/(5 m)的熟条;40~70 tex对应650 tex苎麻短纤纱的粗纱定量,80~120 tex苎麻短纤纱对应900 tex的粗纱定量,捻系数均为95,粗纱锭速为600 r/min;细纱线密度按照设计的理论线密度进行设置,细纱机锭速为 6 000 r/min, 细纱捻系数统一选用330。

1.3.2 不同捻系数纱线的制备

设计捻系数分别为260、280、300、320、340、360、380的7组纱线,开松、梳理和并条过程如1.3.1节所述,熟条定量为25 g/(5 m),粗纱线密度为900 tex,粗纱捻系数为95,粗纱机锭速为600 r/min; 设置纱线线密度为80 tex,捻系数根据线密度进行设置,细纱机锭速为6 000 r/min。

1.4 苎麻短纤纱增强复合材料的制备

苎麻短纤纱增强复合材料在自制一浸一轧设备上的制备流程如图1所示。将苎麻短纤纱从纱管退绕通过浸渍槽,然后用压辊轧去多余树脂,绑到卷绕辊上备用,卷绕速度为60~70 m/min。其中,浸渍槽中装有与质量分数为0.75%的促进剂和质量分数为1.5%固化剂均匀混合后的不饱和聚酯树脂。完全浸渍后的纱线从卷绕辊退绕,排列在框架上,放入烘箱中于60 ℃固化2 h。

图1 苎麻短纤纱增强复合材料的制备流程图Fig.1 Preparation digram of ramie fiber staple yarn reinforced composite

1.5 测试方法

1.5.1 纱线性能测试

根据GB/T 4743—2009《纺织品 卷装纱 绞纱法线密度的测定》,采用缕纱测长仪卷绕百米纱线并测其实际线密度。

根据GB/T 2543.2—2001《纺织品 纱线捻度的测定:第2部分 退捻加捻法》,通过纱线捻度测试仪测量纱线的实际捻度,按照1次退绕加捻法测量250 mm内纱线的捻回数,转速为750 r/min,并转换为纱线捻度。

根据GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定(CRE法)》,通过万能强力机测试纱线的断裂强力和断裂伸长率,设定隔距长度为500 mm,拉伸速度为500 mm/min。

1.5.2 复合材料拉伸性能测试

根据GB/T 26749—2011《碳纤维 浸胶纱拉伸性能的测定》,通过万能强力机测试苎麻短纤纱增强复合材料的拉伸强度和断裂伸长率,设定2种隔距进行拉伸测试。短隔距拉伸测试加强片的距离为20 mm,拉伸速度为2 mm/min;长隔距拉伸测试加强片的距离为 200 mm, 拉伸速度为10 mm/min。

1.5.3 形貌观察

采用台式扫描电子显微镜镜观察苎麻纱线表面和苎麻短纤纱增强复合材料的断面微观形貌。

1.5.4 水浸超声波测试

将不同参数的纱线埋入树脂块,采用水浸超声波探伤仪,通过传统C扫描成像对含纱线树脂块进行扫描。分别提取扫描路径中与纱线对应的扫描信号,通过数据重构得到B扫描图像,即垂直于树脂块平面的纱线轴向截面图像,观察纱线内部的空隙。

2 结果与讨论

2.1 纱线线密度对复合材料拉伸性能的影响

2.1.1 不同线密度苎麻短纤纱的性能

不同线密度苎麻短纤纱的基本性能如表1所示。在相同捻系数(330)下,随着线密度的增加,纱线的实际捻度逐渐降低;当纱线线密度为120 tex时,纱线的实际捻度约为34.89 捻/(10 cm),比纱线线密度为40 tex时的实际捻度降低了41.96%。表面捻度角和捻系数都可以表示纱线的加捻程度,从不同线密度纱线的表观形貌(见图2)可看出,在相同捻系数下纱线的表面捻度角相近,同时,线密度的增加使纱线的直径变粗,毛羽增多。

表1 不同线密度苎麻短纤纱的基本性能Tab.1 Fundamental performance of ramie fiber staple yarns with different yarn counts

图2 40~120 tex纱线的表观形貌Fig.2 Yarn morphology from 40 tex to 120 tex

从表1可看出,随着纱线线密度的增加,纱线的断裂强力逐渐增加,120 tex纱线的断裂强力比40 tex 纱线高出239.70%。图3示出不同线密度苎麻短纤纱的拉伸性能。由图3(a)可知,在排除纱线线密度的影响后,苎麻短纤纱在100 tex时断裂强度最高,为24.02 cN/tex,比60 tex时的最低断裂强度高出27.11%。由于设定捻系数一致,纱线表面捻度角基本一致,随着线密度的增加,纱线实际捻度下降,纱线内外部的纤维平均捻度角减小,因此纱线断裂强度有一定程度的提高[11-13]。由图3(b)可知,随着线密度的增加,纱线断裂伸长率从6%提升至8%左右。这是因为线密度增加,纱线中纤维增多,则纤维间的滑动摩擦力增大,滑动距离增大,断裂伸长率增大。

图3 不同线密度苎麻短纤纱的拉伸性能Fig.3 Tensile properties of ramie fiber staple yarns with different yarn counts.(a)Breaking tenacity; (b)Elongation at break

2.1.2 不同线密度复合材料的拉伸性能

图4示出不同线密度苎麻短纤纱增强复合材料的拉伸性能。

图4 不同线密度苎麻短纤纱增强复合材料的拉伸性能Fig.4 Tensile properties of ramie fiber staple yarn reinforced composites with different yarn counts. (a)Tensile strength; (b)Strain; (c)Stress-strain curves

从图4(a)可看出,随着纱线线密度的增加,苎麻短纤纱增强复合材料的拉伸强度呈现先降低后增加再降低的趋势,这是纱线中纤维向内部的转移以及纱线直径变化规律所导致的[16]。当短纤纱线密度为80 tex时,苎麻短纤纱增强复合材料在2种测试隔距下都达到了最大的拉伸强度;而短纤纱为 120 tex 时,复合材料的拉伸强度最低。虽然40 tex时复合材料的拉伸强度与80 tex时的相近,但考虑到纱线的断裂强力,为使纱线在后续生产中不易断头,80 tex可作为制备苎麻短纤纱增强复合材料的最优线密度。在短隔距下测试的拉伸强度比长隔距下平均高出20.68%,其中120 tex时短隔距下的拉伸强度为167.45 MPa,比长隔距下高出42.05%。在短隔距测试中,纱线中的纤维可视为被完全握持,载荷作用在所有纤维上,而在长隔距测试中,纤维呈现随机离散分布,并非完全连续,因此应力需要通过纤维与树脂的界面以及纤维与纤维的接触进行传递,拉伸强度减小。

图4(b)显示,随着纱线线密度增加,苎麻短纤纱增强复合材料的拉伸应变逐渐增大。虽然苎麻短纤纱增强复合材料在短隔距下的拉伸应变略大于长隔距,但是长隔距的拉伸位移大于短隔距。在短隔距拉伸过程中,复合材料的应变与所夹持的苎麻纤维应变以及树脂的应变有关,并且纱线线密度越大,捻度越小,纱线应变变形逐渐增大。在长隔距下的复合材料应变则由纤维与树脂之间以及纤维之间的抽拔与滑移共同决定,纤维越多,抽拔点或者滑移点越多,拉伸位移增加,变形能力增大。

从图4(c)可看出,在长隔距测试中,复合材料表现出典型的纤维增强复合材料应力-应变曲线。短隔距测试中复合材料拉伸初期表现为纱线中加捻纤维的伸直,然后才进入虎克区,呈现纤维和基体的弹性阶段,最后由纤维断裂引起复合材料的断裂。在长隔距测试中,不同线密度苎麻短纤纱增强复合材料的弹性模量均高于短隔距的复合材料弹性模量,与不同隔距下应力和应变的变化规律相反。

2.1.3 不同线密度复合材料的断面与缺陷

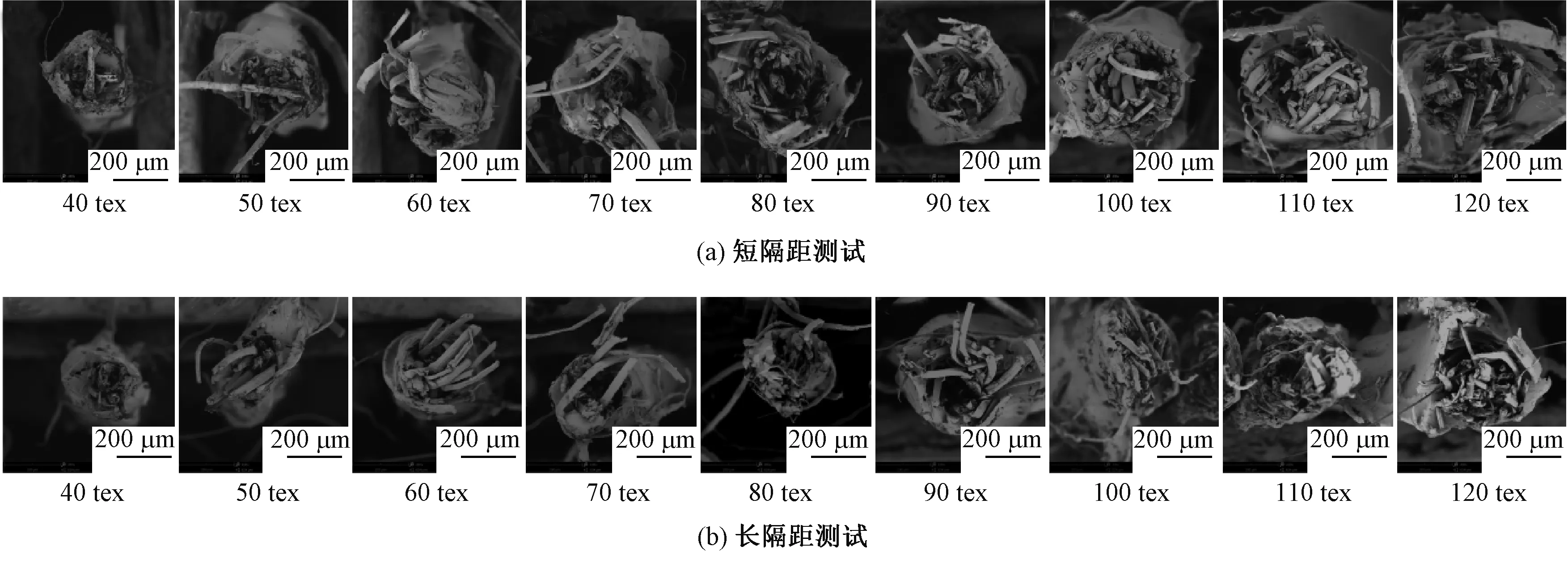

图5示出40~120 tex苎麻短纤纱增强复合材料不同测试隔距下的断面SEM照片。可以看出,在短隔距拉伸后苎麻短纤纱增强复合材料的断裂横截面比长隔距拉伸后的断裂面更平整,短纤维被两端握持时纤维断裂的概率大于长隔距中纤维在不连续受力状态下的断裂。然而,图5中的苎麻纤维都有一定的抽拔现象,证明复合材料中的纤维与树脂存在界面缺陷,纤维会从树脂中拔出。另外,短隔距的断裂横截面积略大于长隔距的断面,这是因为长隔距下拉伸位移较大,复合材料被抽长拉细。

图5 40~120 tex苎麻短纤纱增强复合材料不同测试隔距下的断面SEM照片Fig.5 Fracture section of ramie fiber staple yarn reinforced composites from 40 tex to 120 tex observed by SEM. (a) In short distance between clamps test; (b) In long distance between clamps test

在水浸超声波的检测下,纱线内部的空隙被标记为红色[17]。图6为40~120 tex苎麻短纤纱增强复合材料水浸超声波B-扫描图。可以看出,随着线密度的增加,纱线内部空隙增加。这是因为线密度增加使捻度下降,纱线变得松散。从图5还可看出,90 tex以上的纱线内部纤维未被树脂完全包裹,线密度增加使纱线截面增加,线密度较大的纱线难以被树脂完全渗透,导致苎麻短纤纱增强复合材料的纤维体积分数下降。

2.2 纱线捻系数对复合材料拉伸性能影响

2.2.1 不同捻系数苎麻短纤纱的基本性能

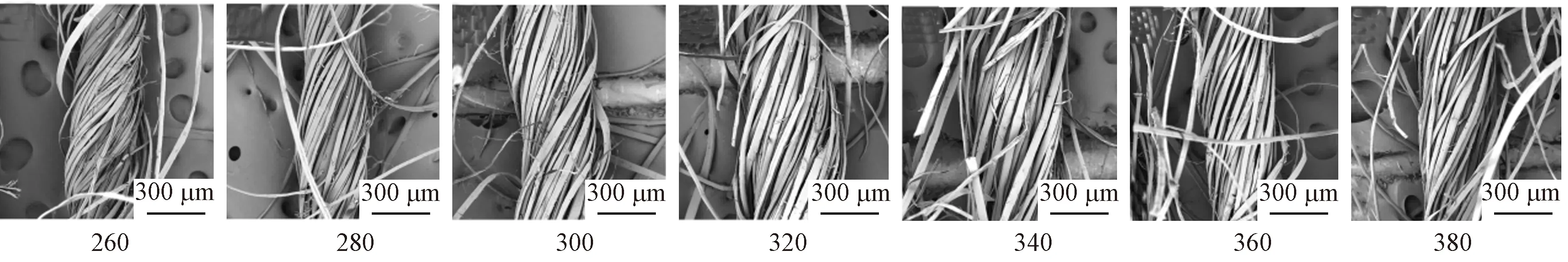

不同捻系数苎麻短纤纱的基本性能如表2所示,表观形貌如图7所示。可以看出,随着捻系数的增加,纱线的实际捻度逐渐增加。但图7中显示的纱线表面捻度角的变化不明显,与测试时纱线自由端解捻有关。

表2 不同捻系数苎麻短纤纱的基本性能Tab.2 Fundamental performance of ramie fiber staple yarns with different yarn twist factors

图7 不同捻系数苎麻短纤纱的表观形貌Fig.7 Morphology of ramie fiber staple yarns with different twist factors

图8示出不同捻系数苎麻短纤纱的拉伸性能。如图8(a)和表2所示,当捻系数为300时,纱线的断裂强力最大,纱线的断裂强度达到最大值,为 23.06 cN/tex。 随着捻系数的增加,纱线的断裂强力和强度先增大后减少,临界捻系数在300附近。在到达临界捻系数之前,纤维加捻使纱线轴向压力增加,纤维间摩擦阻力增加,对短纤纱强度有积极影响,而纱线捻系数超过临界捻系数后,纤维加捻程度越大,导致纤维在纱线轴向提供的有效分力下降,对短纤纱的强度产生负面影响[18]。如图8(b)所示,纱线的断裂伸长率也呈现先增加后降低的趋势。

图8 不同捻系数苎麻短纤纱的拉伸性能Fig.8 Tensile properties of ramie fiber staple yarns with different yarn twist factors.(a)Breaking tenacity; (b)Elongation at break

2.2.2 不同捻系数复合材料的拉伸性能

图9示出不同捻系数苎麻短纤纱增强复合材料的拉伸性能。从图9(a)看出,在短隔距测试中,随着纱线捻度系数增加,苎麻短纤纱增强复合材料的拉伸强度先增加后减小,在捻系数360处出现临界点,复合材料拉伸强度为528.39 MPa,比捻系数为260时的拉伸强度高出71.42%。树脂的渗透及固化使纱线内纤维之间的滑移现象减少甚至消失,纱线中纤维之间的抱合力转变为纤维与树脂的界面作用。随着捻系数的增大,纤维扭转与树脂形成界面锁结,对拉伸强度有积极作用;但高捻系数使纱线轴向提供的有效分力下降,不利于拉伸强度,因此,在临界捻系数处纱线捻度角对拉伸强度的负面影响与对界面机械锁结的积极影响达到平衡。

图9 不同捻系数苎麻短纤纱增强复合材料的拉伸性能Fig.9 Tensile properties of ramie fiber staple yarn reinforced composites with different yarn twist factors.(a)Tensile strength; (b)Strain; (c)Stress-strain curves

然而,在长隔距测试中复合材料的拉伸强度是逐渐增加的,当捻系数为380时,最大拉伸强度为399.20 MPa。虽然捻系数的增加会降低纤维的有效分力,使短纤纱增强复合材料的拉伸载荷逐渐下降,但是与此同时纱线截面积随着捻度的增加大幅度下降,这导致苎麻短纤纱增强复合材料的拉伸强度呈现上升趋势。

比较2种隔距下复合材料的拉伸性能,短隔距测试时的拉伸强度和拉伸应变都高于长隔距测试。在捻系数为360时,短隔距测试时的拉伸强度是长隔距的1.53倍,变化幅度最大。在图9(b)中,长隔距下复合材料的应变保持在2%左右,短隔距下复合材料则在捻系数为300时达到最大的应变。

从图9(c)长隔距测试中可看出,纱线捻系数越大,苎麻短纤纱增强复合材料应力-应变曲线的初始斜率越大,即弹性模量越大。在短隔距拉伸初期,随着捻系数的增加,将复合材料内部倾斜纤维伸直所需要的应力增加,短隔距下应力-应变曲线中虎克区的弹性模量趋势与长隔距下的相同。在长短隔距对比中,长隔距下不同捻系数苎麻短纤纱增强复合材料的弹性模量均高于短隔距复合材料的弹性模量。

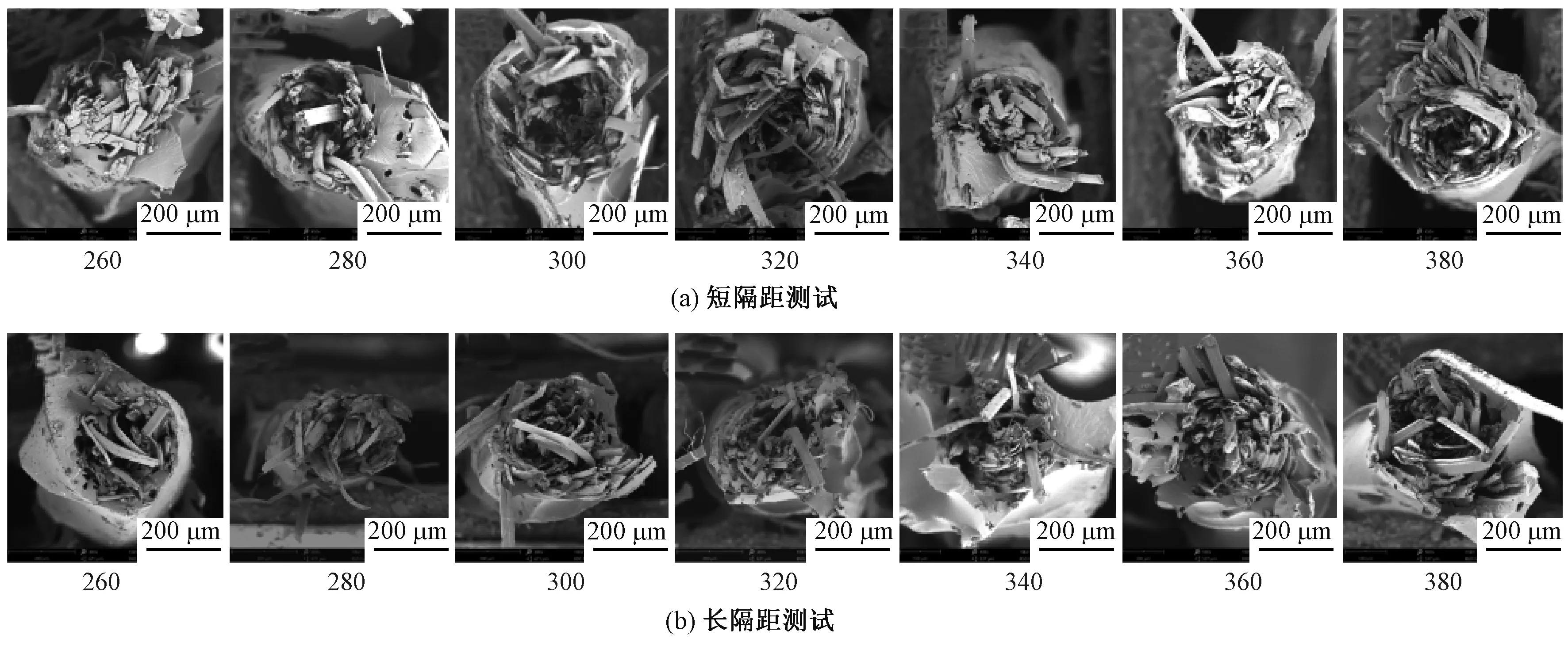

2.2.3 不同捻系数复合材料的断面与缺陷

图10示出捻系数为260~380的苎麻短纤纱增强复合材料在不同测试隔距下的断面SEM照片。可以看出,捻度的增加使纤维在从树脂中拔出后保持着明显的捻度角。在苎麻短纤纱结构中,捻系数越大,纤维与纱线的轴向倾角越大,纤维之间的相互抱合与树脂形成机械锁结,使纤维不易拔出,因此对于长隔距拉伸测试,复合材料的拉伸强度主要由不连续的纤维与树脂之间的抽拔力和部分纤维的断裂提供,复合材料的拉伸强度随着捻系数的增大而逐渐增大。当短隔距测试中纤维两端被握持后,虽然加捻纤维与树脂的机械锁结在一定程度上提高了复合材料的拉伸强度,但是纤维有效分力的持续减少使复合材料的拉伸强度在超过临界捻系数后下降,树脂的加入则实现了短纤纱增强复合材料的临界捻系数向比纱线临界捻系数高的方向移动。

图10 不同捻系数苎麻短纤纱增强复合材料在不同测试隔距下的断面SEM照片Fig.10 Fracture section of ramie fiber staple yarn reinforced composites with different twist factor observed by SEM. (a) In short distance between clamps test; (b) In long distance between clamps test

图11为捻系数为260~380的苎麻短纤纱增强复合材料的水浸超声波B-扫描图。可以看出,随着捻系数的增加,纱线内部的空隙减少。同一线密度下,捻系数越大,捻度越大,单位捻回数的增加使纤维抱合得更加紧密,苎麻短纤纱增强复合材料的纤维体积分数增加,从而实现了苎麻短纤纱增强复合材料拉伸强度的提高。

3 结 论

纱线线密度与捻系数是短纤维纱线的重要参数,对苎麻短纤纱以及其增强复合材料的拉伸性能都有显著的影响。当纱线线密度逐渐增大时,短纤纱增强复合材料的拉伸强度先降低后增加再降低,不同隔距下的拉伸强度变化趋势一致,其中线密度为80 tex时的拉伸强度最大。在长隔距测试中,短纤纱增强复合材料的拉伸强度随着捻系数的增加而增加;在短隔距测试中,当捻系数为360时,拉伸强度出现了临界点,最大拉伸强度可达528.39 MPa,近似于苎麻纤维的拉伸强度。当线密度小且捻系数较大时,纱线中纤维排列紧密,纱线线密度与捻系数通过调整纱线内部纤维的排列结构,从而影响苎麻短纤纱增强复合材料中的纤维体积分数和拉伸强度。

在短隔距测试下苎麻短纤纱增强复合材料中的纤维被假设为两端完全夹持,复合材料断裂模式以纤维断裂以及树脂开裂为主;然而长隔距测试下苎麻短纤纱增强复合材料中的纤维在隔距内呈离散分布,复合材料断裂行为以纤维之间的滑脱以及纤维从树脂中的拔出为主。由于纤维在短隔距测试中整体承力,在苎麻短纤纱增强复合材料断裂时的拉伸强度和拉伸应变都显著高于长隔距测试,而在相同应变点处,长隔距拉伸测试所得的拉伸应力值要高于短隔距测试所得。