超快速冷却结合不同包装贮藏对冷鲜猪肉品质的影响

2023-12-05王素张德权颜统晶李海宾侯成立

王素,张德权,王 卫,颜统晶,李海宾,侯成立*

(1 中国农业科学院农产品加工研究所 农业农村部农产品质量安全收贮运管控重点实验室 北京100193 2 成都大学 肉类加工四川省重点实验室 成都610106 3 北京顺鑫农业股份有限公司鹏程食品分公司 北京 101316)

中国是肉类生产和消费大国,肉类总产量和总消费量位居世界第一[1]。据国家统计局统计,2021 年,畜禽肉产量8 887 万t,其中猪肉产量5 296 万t,猪肉在我国国民生活中占据绝对核心地位。近年来,受非洲猪瘟疫情的影响,“调猪”逐渐向“调肉”转变。如何保持冷鲜肉品质,延长货架期成为研究的热点。

冷却是冷鲜肉加工的必要工序,传统冷却方式冷却时间长、肉品品质劣变严重,而超快速冷却技术为冷鲜肉保质保鲜提供了新的技术手段。超快速冷却技术是在畜禽宰后5 h 内将肌肉的中心温度快速降至-1 ℃的一项新型冷却技术[2]。对比传统的冷却方式,该冷却方式能够更好地维持冷鲜肉贮藏过程中的良好品质,可将肉品的货架期有效延长1.5~4 倍[3]。Yan 等[4]研究表明,-35 ℃超快速冷却(冷却速度15.10 ℃/h)与4 ℃传统冷却(冷却速度1.94 ℃/h)相比,超快速冷却后的羊肉不会发生冷收缩且抑制了宰后僵直的发生,有效提升了肉品嫩度。Liang 等[5]比较-35 ℃超快速冷却(冷却速度14.52 ℃/h)和4 ℃传统冷却(冷却速度1.76 ℃/h)处理的羊胴体,结果发现在相同的贮藏时间,超快速冷却处理的羊胴体表面菌落总数低于传统冷却处理,可有效延长其货架期。

包装技术已广泛应用于冷鲜肉的贮藏保鲜,包装在一定程度上可以提高冷鲜肉品质,延长其货架期。现今我国冷鲜肉最常见的包装方式有托盘包装、真空包装和气调包装三大类[6]。托盘包装是目前流通市场上最常见的包装方式;真空包装对延长肉品的货架期起到积极作用,并在传统基础上发展了真空收缩包装等新型的真空包装形式,收缩使包装与肉块贴合更加紧密,外观更加美观,从而提升了肉品的吸引力;气调包装可通过调节肉品所处环境中气体比例实现保鲜效果。本团队前期研究表明,包装方式的选择影响生鲜羊肉品质保持效果[7]。然而,对于超快速冷却结合不同包装贮藏对猪肉品质的影响尚不清楚。研发超快速冷却与包装技术相结合的复合保鲜技术,可有效提高肉品保鲜效果,满足不同应用场景、不同货架期的保鲜需要。

为了明确超快速冷却结合不同包装贮藏对猪肉的保质保鲜效果,本研究将超快速冷却(冷却时间2 h 38 min,平均冷却速度14.43 ℃/h)处理的猪背最长肌分别进行有氧托盘包装(Aerobic packaging,AP)、50%O2+50%CO2气调包 装(Modified atmosphere packaging,MAP)、真空包装(Vacuum packaging,VP)和真空收缩包装(Vacuum shrink packaging,VSP),研究不同包装猪肉贮藏过程中的品质变化,以期为超快速冷却技术产业化应用过程中,包装方式的选择提供数据支持。

1 材料与方法

1.1 材料与试剂

选取10 头饲养条件、生长环境相近的6 月龄杜长大去势公猪为试验材料,平均胴体质量(76.31±2.32)kg,按北京顺鑫农业股份有限公司鹏程食品分公司规定的程序进行屠宰,宰后选取猪背最长肌。

高阻隔真空包装袋(PA/EVOH/PE,厚度150 μm,O2透过率为4 cm3/m2/d,水蒸气透过率为4.5 cm3/m2/d)、热收缩包装袋(PE/PVDC/EVA,厚度55 μm,O2透过率〈20 cm3/m2/d,水蒸气透过率为6 g/m2/d)、气调包装盒(PP)、托盘包装盒(PP)、气调包装盖膜(PA/EVOH/PE,厚度100 μm,O2透过率为2 cm3/m2/d,水蒸气透过率为5 g/m2/d)由升辉新材料股份有限公司提供。

pH 校准液(pH=4.00,pH=7.00),赛默飞世尔科技(中国)有限公司;平板计数琼脂、生理盐水,青岛海博生物有限公司;硼酸、盐酸、甲基红、溴甲酚绿、乙醇、氧化镁,国药集团北京有限公司;2-硫代巴比妥酸、氯仿、丁基羟基茴香醚,上海阿拉丁生化科技股份有限公司。

1.2 仪器与设备

TL500 托盘包装机,德国Vibomec 公司;Plus-Vac21 小型真空包装机,德国Calmette 制造有限公司;ML204/02 电子分析天平,瑞士METTLERTOLEDO 仪器设备公司;HH-4S 恒温水浴锅,荣华仪器有限公司;LS-B100L 蒸汽灭菌器,滨江医疗设备有限公司;SW-CJ-2FD 洁净工作台,苏净安泰有限公司;205 便携式pH 计,德国Testo 公司;质构仪,英国Stable Micro System 制造有限公司;CM-600D 色差计,Konica 办公系统有限公司;Kjeltec 8200 全自动凯氏定氮仪,丹麦FOS 公司;SpectraMax190 酶标仪,美国Molecular Devices 制造有限公司。

1.3 方法

1.3.1 样品制备 从猪屠宰放血开始计时,宰后30 min 内取下猪右侧背最长肌(取约2 kg),在无菌条件下剔除表面筋膜和脂肪后均分成4 等份(每份约500 g),置于保温箱中30 min 内转运到-35 ℃速冻库(风速3 m/s)中进行超快速冷却处理。猪背最长肌中心温度降至目标温度(-1 ℃)的平均时间为2 h 38 min,平均冷却速度为14.43 ℃/h。取出样品随机进行有氧托盘包装、气调包装(50%O2+50%CO2)、真空包装和真空收缩包装(样品抽真空热封后,置于(85±1)℃热水中约2~3 s)。随后转入(-1.0±0.5)℃冰温柜中贮藏。根据货架期差异,AP 和MAP 于宰后1,5,10,15,20,30 d取样,VP 和VSP 于宰后1,10,20,30,40,50 d 取样,测定pH、肉色、蒸煮损失、质构特性和菌落总数(Total viable counts,TVC)等指标,并将剩余肉样置于液氮中速冻后运回实验室统一测定所有时间点的挥发性盐基氮(Total volatile base nitrogen,TVB-N)和硫代巴比妥酸(Thio barbituric acid reactive substances,TBARS)值等指标。

1.3.2 指标测定

1.3.2.1 pH 参考Szerman 等[8]的方法,使用便携式pH 计进行pH 指标测定。使用pH 标准缓冲液(pH=4.00,pH=7.00)校准pH 计后,将探头插入肉样中,等待pH 计显示读数稳定,记录数据。

1.3.2.2 肉色 参考Li 等[9]的方法,使用CM-600D Minolt 色差计测定肉色指标。测定前先将仪器校准。在每组肉样的表面随机选择4 个点进行测定,并记录亮度值L*、红度值a*和黄度值b*。

1.3.2.3 蒸煮损失 参考Hopkins 等[10]的方法,取4 cm×3 cm×3 cm 肉样质量记为M1,放置于蒸煮袋内,排出袋内空气。置于71 ℃的水浴中加热35 min 后,将肉样取出用流水冷却30 min,用滤纸擦去表面水分后称重记为M2,并计算蒸煮损失。

1.3.2.4 质构 参考Ma 等[11]的方法,将蒸煮后的肉样切成1.0 cm×1.0 cm×1.0 cm 的正方体置于探头正下方,使用质构仪分析,在实际测量前对质构仪进行校核(力度校核和探头高度校核)。测定样品的硬度、弹性、咀嚼性、回弹性及凝聚性。

1.3.2.5 菌落总数 参考《食品安全国家标准-食品微生物学检验 菌落总数的测定》(GB 4789.2-2016)[12]进行测定。

1.3.2.6 挥发性盐基氮 参考Huang 等[13]的方法,取5 g 肉样加入50 mL 超纯水,室温下匀浆30 min,5 000×g 离心10 min,取10 mL 上清液与1 g氧化镁混合,利用全自动凯氏定氮仪测定挥发性盐基氮,结果以mg/100 g 表示。

1.3.2.7 硫代巴比妥酸 参考Sinnhuber 和Yu[14]的方法,取2 g 绞碎搅匀的样品放入50 mL 离心管中,加入3 mL 1%的硫代巴比妥酸溶液、17 mL 2.5%的氯仿盐酸混合液和1 mL 丁基羟基茴香醚。将样品置于100 ℃的水浴中加热30 min 后,流水冷却至室温。取上清液3 mL 与等量氯仿混合,3 000×g 离心10 min,532 nm 波长处测定上清液的吸光度。A532nm指上清液在532 nm 波长处的吸光度,m 指猪肉样品的质量,结果以mg MDA/kg猪肉表示。

1.4 数据处理

本试验进行10 个生物学重复。试验结果通过Microsoft Excel 2013 软件进行数据处理,IBM SPSS Statistics 22 软件进行分析。采用t 检验分析同一时间点仅有2 个包装处理组的样品各品质指标的差异显著性(P〈0.05)。采用单因素方差分析中Duncan 多重比较分析同一包装不同时间点和同一时间点3 个及以上包装处理组的样品各品质指标的差异显著性(P〈0.05)。结果以“平均值±标准差”表示。

2 结果与分析

2.1 超快速冷却结合不同包装处理猪肉pH 变化

超快速冷却结合不同包装猪肉在贮藏期内pH 变化如图1 所示。超快速冷却结合4 种包装猪肉的初始pH 值相近,均在5.68~5.69 范围之内。随着贮藏时间延长,所有样品pH 均呈上升趋势(P〈0.05)。贮藏至30 d 时,所有处理组猪肉pH值均在5.89~5.91 之间,其中AP 与MAP 猪肉pH值为5.91;贮藏至50 d 时,VP 与VSP 猪肉pH 值在5.92~6.03 之间。本研究AP 猪肉pH 整体大于其它3 种包装猪肉,推测可能是随着贮藏时间的延长,AP 猪肉相比于其它3 种包装猪肉蛋白水解和微生物代谢产物积累更为严重,因此其pH 最高,这与刘婷婷等[15]研究结果相似。相关文献报道,一级鲜肉pH 值范围为5.8~6.2,故当pH〉6.2时其新鲜度降低[16-17]。因此,仅从pH 角度来分析,本研究中超快速冷却结合4 种包装猪肉均处于新鲜肉pH 值范围(pH〈6.2)。

图1 超快速冷却结合不同包装对猪肉贮藏期间pH 的影响Fig.1 Effects of very fast chilling with different packaged pork on pH during storage

图2 超快速冷却结合不同包装贮藏猪肉直观图Fig.2 Visualization of very fast chilling with different packages for pork storage

2.2 超快速冷却结合不同包装处理猪肉肉色变化

肉色对于广大消费者而言是评价肉品卫生程度和新鲜度的品质指标之一[18]。超快速冷却结合不同包装猪肉在贮藏过程中亮度值L*、红度值a*、黄度值b*变化如表1 所示。随着贮藏时间的延长,超快速冷却结合AP 猪肉亮度值L*、红度值a*、黄度值b*无明显差异(P 〉 0.05);超快速冷却结合MAP、VP 和VSP 猪肉的亮度值L*和黄度值b*整体呈上升趋势(P〈0.05),红度值a*呈先上升后下降的趋势(P〈0.05)。

表1 超快速冷却结合不同包装对猪肉贮藏期间肉色L*、a*、b*值的影响Table 1 Effects of very fast chilling with different packaged pork on L*,a*,b* value during storage

前人研究表明,不同气体比例的MAP(10%O2+90%N2、70%O2+30%CO2)猪肉随着贮藏时间的延长亮度值L*整体呈上升趋势[19-20],这与本研究结果一致。超快速冷却结合MAP 猪肉在贮藏过程中红度值a*整体呈先上升后下降的变化趋势,这与杜曼婷等[21]研究结果一致;这可能是由于贮藏初期O2充足,有利于肉中肌红蛋白向氧合肌红蛋白转化,使肉品呈现鲜红色,从而红度值a*上升[22];而伴随着贮藏时间的延长,猪肉pH 升高,不利于氧合肌红蛋白的形成,肉样变得暗淡,导致红度值a*降低[23]。而整体来说,超快速冷却结合MAP 猪肉红度值a*高于其它3 种包装,说明超快速冷却与MAP(50%O2+50%CO2)结合对维持猪肉稳定的肉色起到积极的作用。

2.3 超快速冷却结合不同包装处理猪肉蒸煮损失变化

肉品在贮藏过程中的保水能力及品质变化可通过蒸煮损失这一指标来进行评判[24]。超快速冷却结合不同包装猪肉在贮藏过程中蒸煮损失变化如图3 所示。随着贮藏时间的延长,超快速冷却结合4 种包装猪肉蒸煮损失总体均呈上升的变化趋势(P〈0.05),表明猪肉的保水能力随着贮藏时间的延长而下降。

超快速冷却结合AP 和MAP 猪肉在贮藏期间的蒸煮损失均大于VP 和VSP,这可能是由于VP 和VSP 猪肉经真空挤压造成猪肉汁液流失严重,蒸煮前肌肉含水量达到稳定状态[25-26]。Jakobsen等[27]报道了MAP 中注入的CO2会使肉品的蒸煮损失增大,由于CO2被肌肉组织吸收,加热会引起CO2加速释放,形成大量孔隙,最终使肉品的保水力下降。因此MAP 的蒸煮损失较高,这与本研究结果保持一致。

2.4 超快速冷却结合不同包装处理猪肉质构变化

肉品在组织劣变过程中,肌肉组织在蛋白酶和微生物作用下进一步分解,肌纤维发生断裂,使其整体结构变得松软,表面出现具有黏性的蛋白和蛋白胨,改变了肉品的质构特性[28-29],因此质构可用来表征肉品的组织状态、结构和口感等。超快速冷却结合不同包装猪肉在贮藏过程中质构参数变化如表2 所示,随着贮藏时间的延长,超快速冷却结合4 种包装猪肉的硬度和咀嚼性呈下降趋势(P〈0.05)。可能由于肌原纤维在贮藏过程中被分解,围绕每个肌原纤维的肌质网瓦解,大部分可溶性肌纤维蛋白被降解,钙离子被释放,钾离子被吸收[29-31]。因此肌肉的保水力提高,猪肉的嫩度增加,从而导致硬度降低。超快速冷却结合VP 和VSP猪肉的硬度、咀嚼性的下降速度明显大于AP 和MAP 猪肉,随后下降速度趋于平缓。

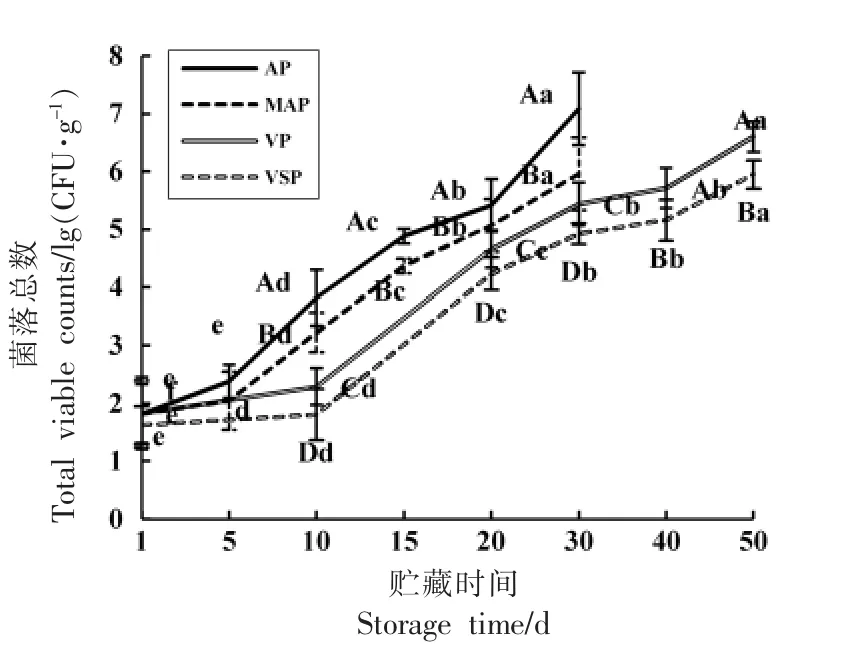

2.5 超快速冷却结合不同包装处理猪肉菌落总数变化

微生物污染是导致肉品货架期缩短至关重要的原因之一,TVC 能直接反映微生物对肉品的污染程度,因此TVC 常被作为衡量肉品新鲜度和货架期的重要指标[32]。超快速冷却结合4 种包装猪肉在贮藏期内TVC 变化如图4 所示。4 种包装猪肉TVC 在贮藏期间均呈上升趋势。本研究中,4 种包装猪肉的初始TVC 相近,处于1.63~1.83 lg(CFU/g)范围之内。《NY/T 632-2002 冷却猪肉》[33]中规定微生物限量阈值为6.00 lg(CFU/g),超快速冷却结合AP 贮藏至20 d 时,猪肉TVC 为5.41 lg(CFU/g);超快速冷却结合MAP(50%O2+50%CO2)贮藏至30 d 时,猪肉TVC 为5.96 lg(CFU/g);超快速冷却结合VP 贮藏至40 d 时,猪肉TVC为5.71 lg(CFU/g);超快速冷却结合VSP 贮藏至50 d 时,猪肉TVC 为5.95 lg(CFU/g),在以上贮藏时间点猪肉TVC 均未超出限量阈值。

图4 超快速冷却结合不同包装对猪肉贮藏期间菌落总数的影响Fig.4 Effects of very fast chilling with different packaged pork on total viable counts during storage

Bassey 等[34]研究表明,在冰温(-1±1)℃贮藏的AP 和MAP 猪肉达到TVC 上限值时间为28 d,这与本研究结果基本一致。此外,Zhao 等[35]研究VP 猪肉的TVC 在21 d 时高达6.00 lg(CFU/g),而本研究中经超快速冷却后的猪肉初始TVC(1.83 ± 0.62)lg(CFU/g)较低,因此货架期较长。AP 和MAP 猪肉的TVC 总是高于VP 猪肉,这可能是因为AP 和MAP 的含氧量较高,更有利于微生物的生长。而超快速冷却结合VSP 相较于VP而言,能够更好的延长冷鲜猪肉的货架期,可能原因是由于VSP 的高收缩性和高阻隔性对抑制微生物的生长繁殖起到一定的作用,这与吕永平等[36]采用二段冷却法对猪肉进行不同包装研究结果一致。

2.6 超快速冷却结合不同包装处理猪肉挥发性盐基氮变化

TVB-N 是肉品在微生物及内源性酶作用下降解产生的挥发性氨和胺类等碱性物质,其也是衡量肉品新鲜度和货架期的重要指标之一[37]。超快速冷却结合4 种包装猪肉在贮藏过程中TVBN 变化如图5 所示。随着贮藏时间的延长,4 种包装猪肉的TVB-N 整体呈稳步上升的趋势(P 〈0.05)。

图5 超快速冷却结合不同包装对猪肉贮藏期间TVB-N 的影响Fig.5 Effects of very fast chilling with different packaged pork on TVB-N value during storage

本研究中超快速冷却结合不同包装猪肉的TVB-N 与TVC 含量具有一致的变化趋势,当TVC 增长至一定程度时,TVB-N 含量进入快速增加状态,这与Xiao 等[38]和Hong 等[39]研究结果一致。其可能原因是伴随着猪肉贮藏时间的延长,微生物数量增加,分泌出大量的酶来分解蛋白质,从而导致猪肉TVB-N 含量增加[40-41]。超快速冷却结合AP 和MAP 猪肉在贮藏30 d 时,其TVB-N 含量分别达到17.89,15.67 mg/100 g;超快速冷却VP和VSP 猪肉在贮藏50 d 时,其TVB-N 含量分别达到16.18,15.37 mg/100 g,均超出GB 2707-2016《鲜(冻)畜、禽产品》[42]中规定的15 mg/100 g。表明超快速冷却结合AP 猪肉货架期超过20 d;超快速冷却结合MAP(50%O2+50%CO2)猪肉货架期接近30 d;超快速冷却结合VP 猪肉货架期超过40 d;超快速冷却结合VSP 猪肉货架期接近50 d。

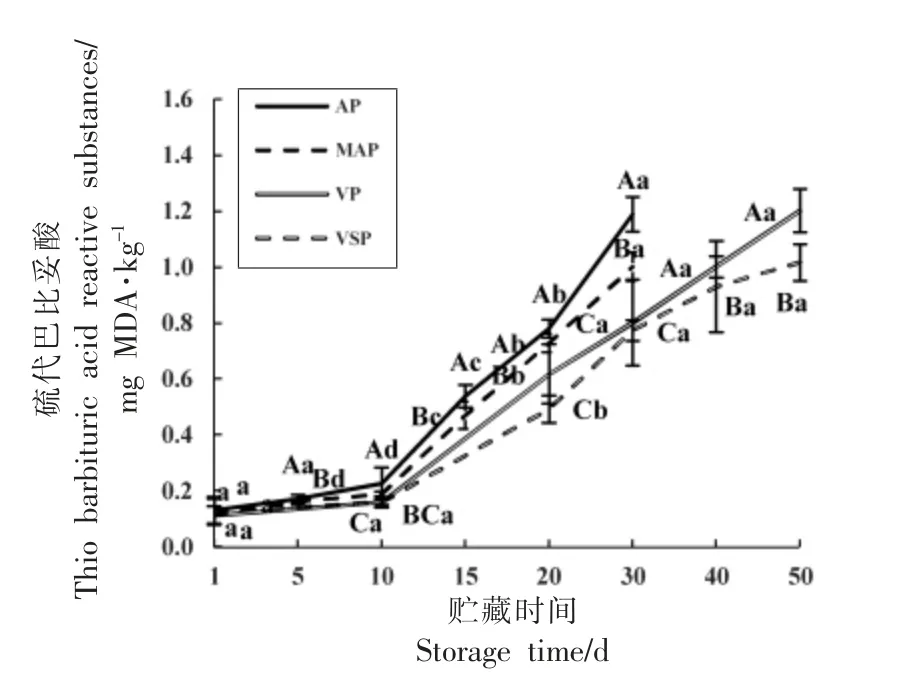

2.7 超快速冷却结合不同包装处理猪肉硫代巴比妥酸值变化

TBARS 值与脂肪氧化程度有关,是评价肉品在贮藏过程中脂肪氧化产物丙二醛的变化,是造成肉品腐败变质和颜色产生褐变的重要原因之一,能够反应肉品的安全性和可靠性[43-44]。超快速冷却处理后结合不同包装猪肉在贮藏过程中TBARS 值变化如图6 所示。超快速冷却结合4 种包装的猪肉初始TBARS 值约为0.12 mg MDA/kg,随着贮藏时间的延长,超快速冷却结合不同包装猪肉TBARS 值整体均呈上升趋势(P〈0.05)。超快速冷却结合4 种包装猪肉在贮藏前期(1~10 d)TBARS 值上升均不显著(P〉0.05),说明贮藏前期猪肉脂肪氧化程度低,肉品新鲜程度较高。

图6 超快速冷却结合不同包装对猪肉贮藏期间TBARS 的影响Fig.6 Effects of very fast chilling with different packaged pork on TBARS value during storage

本研究中超快速冷却结合不同包装猪肉TBARS 值随贮藏时间延长而逐渐升高,这主要是由于不饱和脂肪酸在氧的作用下产成的醛和酮所致[45];随着贮藏时间的延长,猪肉中的微生物数量不断增长,脂肪氧化速率加快,表现为TBARS 值呈指数型上升,这与Liang 等[5]研究结果一致。Tarladgis 等[46]研究表明,TBARS 值在0.5~1.0 mg MDA/kg 范围之间不会产生腐败气味,含量是可以接受的;而本研究中,超快速冷却结合AP、MAP、VP 和VSP 猪肉分别在贮藏20,30,40,50 d 时,其TBARS 值均不超过1.0 mg MDA/kg,在可接受范围内。

3 结论

包装方式的选择直接影响超快速冷却猪肉在贮藏期内的品质和新鲜度变化,超快速冷却结合MAP(50%O2+50%CO2)有利于维持猪肉贮藏期间色泽及其稳定性,货架期接近30 d;超快速冷却结合VSP,更适宜冷鲜猪肉长期贮藏,货架期接近50 d。因此,采用超快速冷却与包装组合,可延长冷鲜猪肉的货架期,为冷鲜猪肉调运提供数据支撑。