低钠盐酱牛肉贮藏品质的变化

2020-05-05刘旖旎高雪琴杨宝进

付 丽,刘旖旎,高雪琴,杨宝进,*

(1.河南牧业经济学院食品与生物工程学院,河南郑州 450046;2.东北农业大学食品学院,黑龙江哈尔滨 150000)

氯化钠是肉制品加工中的主要添加剂,具有改善肉制品的质地和风味、延长保质期的作用[1-3]。英国的一项调查显示,肉制品加工是食品中钠含量最主要的来源(占18%),其次是焙烤食品(13%),乳制品(12%)和酱料(11%)[4]。我国营养学会推荐食盐摄入量不应超过6 g/d,而居民的食盐摄入量平均为10.5 g/d[5],约为推荐摄入量的2倍。钠盐的过量摄入是高血压、冠心病死亡率升高的重要原因之一[6-8]。《中国慢性病防治中长期规划(2017-2025年)》中指出我国现如今心脑血管疾病死亡率是241.3/10万。高钠饮食的人群患胃病风险增大,同时饮食习惯与中风、骨质疏松和胃癌等疾病有关[9]。加工肉制品是消费者每日摄入钠含量的重要来源,如何降低肉制品中的钠含量日益受到重视。

世界卫生组织建议成年人应从食物中多摄取钾(3.5 g/d)以降低血压心血管疾病和中风的风险。因此低盐肉制品的开发逐渐占据主流[10]。可通过在食物中添加钾、镁、氯化钙、谷氨酸、甘氨酸和乳酸钾等钠盐替代物降低加工肉制品中的钠含量[11-16]。Armenteros等[17]在干腌火腿中减少NaCl含量并添加KCl得到了良好的感官效果。唐悠[18]使用乳酸钙替代部分食盐,提高风干香猪肉的嫩度。陈佳新等[19]使用KCl部分替代NaCl加工低钠盐猪肉脯,得出KCl的最适浓度。张露等[20]采用一种新型低钠盐制备干腌肉制品,使产品的钠含量减少48.04%。

本文使用MgCl2、KCl、乳酸钾和酵母提取物作为钠盐替代物,研究不同配比低钠盐加工的酱牛肉在不同贮藏条件下理化指标的变化,筛选出最适合酱牛肉加工的低钠盐复合配比,为消费者提供健康肉制品,同时为低钠盐肉制品的开发提供一定参考。

1 材料与方法

1.1 材料与设备

牛肉(小黄瓜条) 河南省伊赛牛肉股份有限公司,经0~4 ℃排酸成熟后置于-18 ℃冷冻;食盐、氯化钾、氯化镁、乳酸钾、亚硝酸盐、复合磷酸盐(均为食品级) 连云港迎康食品配料公司;酵母提取物(食品级) 郑州指南针生物科技有限公司;糖、味精和香辛料(均为食品级) 河南牧业经济学院畜产品研究室;平板计数琼脂培养基 河南华丰试剂有限公司。

CT-3质构仪 美国Brookfield公司;CR-400色差计 日本Konica Minolta有限公司;Scientz-04无菌均质机 宁波新芝生物科技股份有限公司;DHP-080电热恒温培养箱 郑州生元仪器有限公司;DZ400真空包装机 温州鹿城成华包装机械有限公司;AUX250-C搅拌机 奥克斯集团有限公司;FA224电子分析天平 上海舜宇恒平科学仪器有限公司。

1.2 实验方法

1.2.1 酱牛肉加工

1.2.1.1 基本配方 牛肉1800 g、复合盐36 g、糖27 g、亚硝酸盐0.18 g、复合磷酸盐7.2 g、味精3.6 g、良姜2.7 g、大茴1.44 g、桂皮0.36 g、丁香0.36 g、豆蔻0.72 g、陈皮3.6 g、白芷0.72 g、花椒1.44 g。

1.2.1.2 工艺流程 牛肉低温解冻→腌制→煮制→冷却→真空包装→成品冷藏。

1.2.1.3 操作要点 将肉从冻库中拿到0~4 ℃条件下解冻24 h左右,将其切成150 g左右的肉块,清洗干净;将复合低钠盐、亚硝酸盐、复合磷酸盐、糖、味精按配方称取,均匀地撒在肉上,用手揉搓均匀至盐融化,然后放至0~4 ℃条件下腌制48 h左右,每天翻转一次;将按基本配方称量的香辛料用纱布包裹在锅内沸水煮制10~15 min,再将腌制好的牛肉放入锅内,水中焖煮40~50 min,及时清除汤面浮沫;出锅冷却至室温后真空包装,每100 g左右包装为一袋,放入0~4 ℃冷藏保存。

1.2.2 试验设计 选取KCl、MgCl2和乳酸钾三种非钠盐,按照不同比例混合部分替代NaCl,同时添加1%~2%的酵母提取物掩盖非钠盐产生的苦味,以添加2% NaCl组为对照组,通过对第1、3、5、7、9 d酱牛肉的菌落总数、质构、色差、感官指标的测定,研究低钠盐对酱牛肉品质及贮藏性的影响。分组情况和复合盐配比见表1。

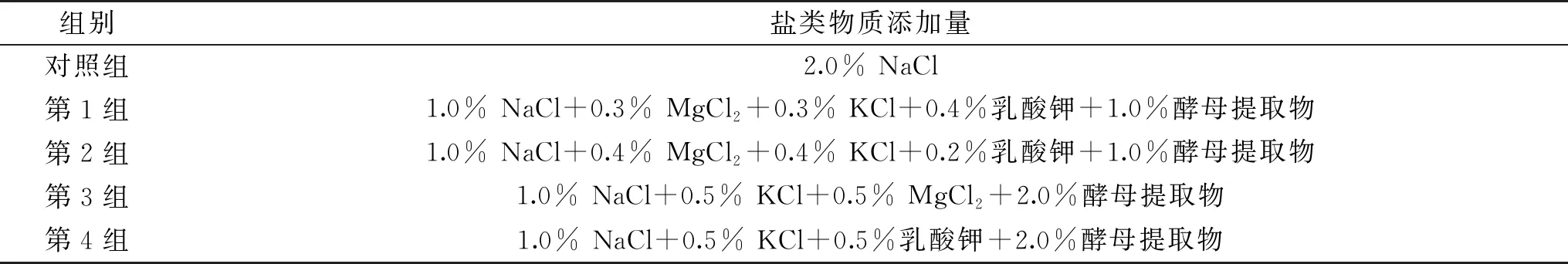

表1 各组产品盐类物质添加量Table 1 Addition amount of salt substances in each group of products

1.3 检测指标

1.3.1 菌落总数的测定 菌落总数的测定依据GB 4789.2-2016[21]《食品安全国家标准 食品微生物学检验 菌落总数测定》进行,结果以lg CFU/g表示。GB 2726-2016[22]《食品安全国家标准 熟肉制品》中规定熟肉制品菌落总数在4 lg CFU/g以内。

1.3.2 质构的测定 用CT-3型质构仪进行质构分析。将肉样切成长3 cm、宽1 cm、高1 cm的肉块,让探头与肌肉纤维相垂直测定肉样的硬度、弹性和咀嚼性,测定参数:TA7探头,TA-VBJ夹具,测试类型为TPA质构分析,预测试速率2.00 mm/s,测试速度为2.00 mm/s,返回速度为2.00 mm/s,触发点负载10 g,目标400 g,循环2次[23]。

1.3.3 色差的测定 用洁净的刀将肉样表面结缔组织切除,选取肉样中间无筋膜、组织均匀且据有代表性的部分,切成0.5 cm的平整肉片。使色差计与肉样垂直,采用C光源(Y=89.2、x=0.3153、y=0.3222)进行色差的测量,记录样品的亮度值(L*)和红度值(a*)。

1.3.4 蒸煮损失的测定 将牛肉从腌制液中取出,用滤纸吸干净表面水分,准确称量肉块质量,用蒸煮袋进行真空包装好置于70 ℃水浴锅中加热至其中心温度达到70 ℃时取出,冷却至室温,用滤纸吸干表面水分,再次准确称其质量,按照下式计算肉样的蒸煮损失率。

式中:m1为肉样蒸煮前质量,g;m2为肉样蒸煮后质量,g。

1.3.5 感官评价 由6位食品专业的人员组成感官评定小组,根据肉样的色泽、口感、组织形态和弹性四项指标进行感官评定,评分采用十分制,四项指标评分加权值为产品的总体可接受度评分[10]。具体感官评分标准见表2。

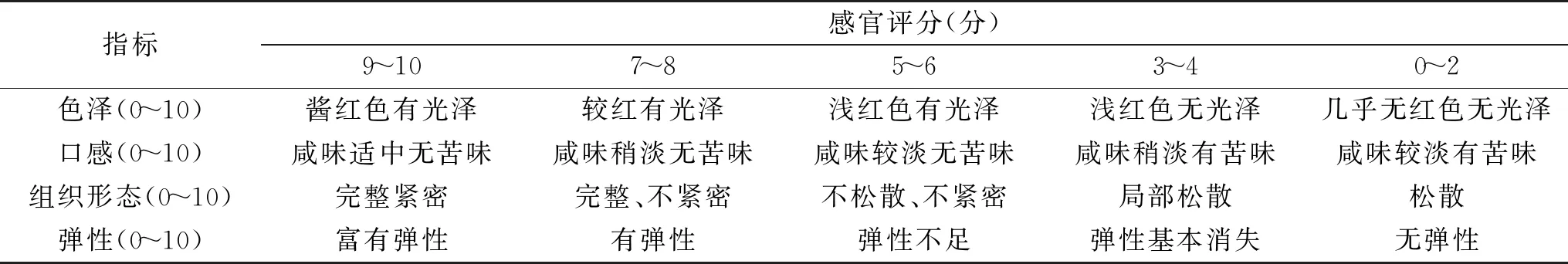

表2 酱牛肉感官评分标准Table 2 Sensory scoring criteria of spiced beef

1.4 数据处理

各项指标均重复测定3次,数据以平均值±标准差表示。采用Sigmaplot 12.5软件绘图,采用SPSS Statistics 17.0统计分析软件进行数据显著性分析。

2 结果与分析

2.1 不同处理组肉样贮藏期间菌落总数的变化

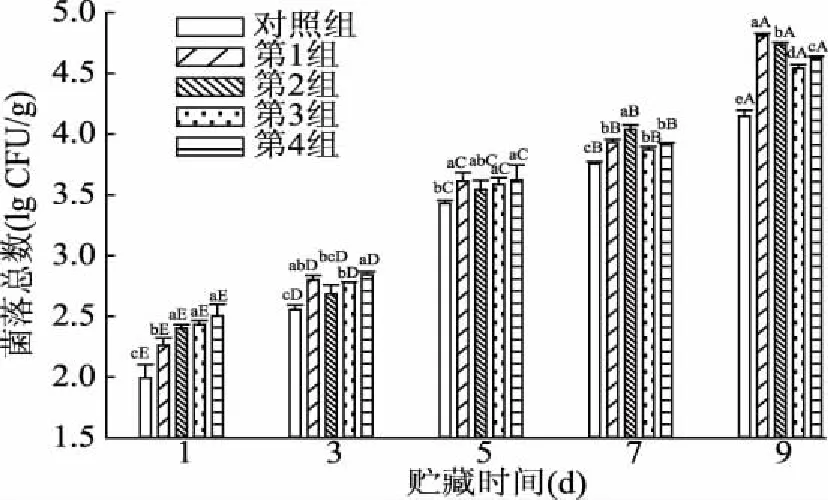

不同处理组肉样贮藏期间菌落总数的变化见图1。

图1 贮藏期间各处理组肉样菌落总数的变化Fig.1 Changes in the total number of colonies of specimens in different treatment group during storage注:小写字母不同表示同一贮藏期内不同处理组间差异显著(P<0.05);大写字母不同表示同一处理组不同贮藏时期间差异显著(P<0.05);图2~图4同。

由图1可知,贮藏第1~9 d各组肉样菌落总数逐渐增长(P<0.05)。贮藏第1 d时,对照组肉样菌落总数为1.99 lg CFU/g,各处理组肉样菌落总数均显著高于对照组(P<0.05),说明降低盐浓度可促进微生物的生长,降低酱牛肉的稳定性。这可能是因为盐浓度的减低使酱牛肉中自由水的含量增加,促进腐败菌生长[13]。贮藏第7 d时,第2组菌落总数为4.04 lg CFU/g,超过国标安全限值(lg CFU/g<4);第1、3、4组虽然显著高于对照组(P<0.05),但菌落总数均在国标允许范围内。第9 d时,对照组肉样与各处理组菌落总数均大于4 lg CFU/g,超过国标限量值,可认为产品变质。因此,处理组中1、3、4肉样的菌落总数与对照组在7 d内均能控制在国标范围内,说明这三种低钠复合盐对酱牛肉保藏功效基本能达到与钠盐组相似的效果,对微生物具有一定的抑制作用。

2.2 不同处理组肉样贮藏期间质构的变化

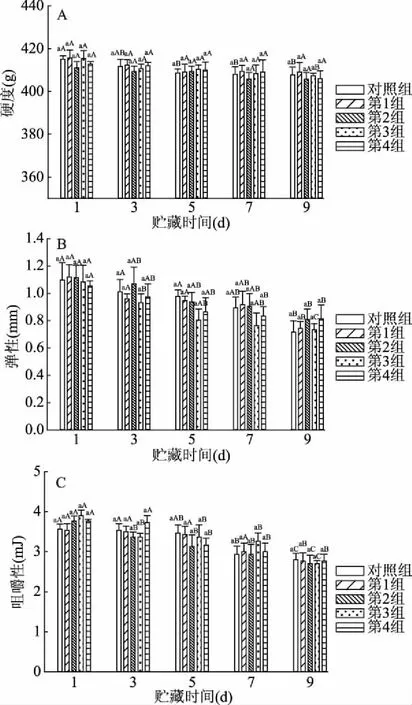

NaCl的含量可以改变原料肉与水分的结合能力和保水能力,对肉制品的硬度弹性和咀嚼性产生影响。肉样贮藏期间硬度、弹性、咀嚼性的变化见图2。

图2 贮藏期间各处理组肉样质构的变化Fig.2 Changes in the texture of specimens in different treatment group during storage注:A表示硬度的变化;B表示弹性的变化;C表示咀嚼性的变化。

由图2A可知,贮藏第1~9 d内各组肉样硬度均呈下降趋势,主要原因是随着贮藏时间的延长,微生物含量升高,导致肌肉纤维发生微观变化,导致肌肉组织变松,肉样硬度下降。对照组贮藏前3 d时肉样硬度变化不大(P>0.05),贮藏5 d后开始显著下降(P<0.05);各处理组贮藏7 d内均无显著变化(P>0.05)。在相同贮藏时期各处理组与对照组肉样硬度差异均不显著(P>0.05)。第1 d时,对照组肉样硬度为415.00 g,第1、3组硬度值与对照组最为接近;第3 d时,对照组硬度为411.67 g,第1、4组硬度与对照组最为接近;第5 d时,对照组硬度为408.67 g,第1、2组硬度与对照组最为接近;第7 d时,对照组硬度为408.00 g,第1、3、4组硬度与对照组最为接近。因为肌原纤维蛋白在NaCl溶液中具有较高的溶解度,可以影响蛋白质凝胶形成过程进而影响酱牛肉的质地[24]。贮藏期内,第1组肉样硬度与对照组最接近。

由图2B可知,贮藏第1~9 d内各处理组肉样弹性逐渐下降。对照组与第1组肉样弹性贮藏7 d内无显著变化(P>0.05);在相同贮藏时期,处理组肉样弹性均与对照组差异不显著(P>0.05)。推测因为变性蛋白的三维结构的变化影响肌原纤维蛋白的结合能力,使弹性降低[25]。贮藏第1 d时,对照组肉样弹性值为1.10 mm,第1、2组肉样弹性稍高于对照组。贮藏第3 d时,除第2组外,其他处理组均稍低于对照组,其中第4组肉样弹性与对照组最为接近。贮藏第5 d时,各处理组肉样弹性均低于对照组,其中第1组肉样弹性与对照组最为接近。贮藏第7 d时,第1、2组肉样弹性稍高于对照组。

由图2C可知,贮藏第1~9 d内各组肉样咀嚼性呈下降趋势。对照组贮藏前5 d时肉样咀嚼性无显著差异(P>0.05),贮藏7 d后显著下降(P<0.05);第1组肉样咀嚼性贮藏7 d内无显著变化(P>0.05);第2、3、4组分别在第3、3、5 d显著下降(P<0.05)。在相同贮藏天数时,处理组肉样咀嚼性与对照组差异不显著(P>0.05),其中第1组与对照组肉样的咀嚼性最接近。综上所述,酱牛肉贮藏时间越久,硬度、弹性、咀嚼性越低。这可能是因为随着贮存时间的增长,酱牛肉中的蛋白质变性,导致脂肪和水分的流失,使酱牛肉的咀嚼性呈现下降趋势[26]。采用第1组复合低钠盐配比加工酱牛肉,产品质构与对照组的差异最小。

2.3 不同处理组肉样贮藏期间色差的变化

酱牛肉色泽的主要评价指标是L*值(亮度值)和a*值(红度值),它们主要影响产品品质和总体可接受性[27]。不同处理组肉样贮藏期间L*值、a*值的变化见图3。

图3 贮藏期间各处理组肉样色差的变化Fig.3 Changes in the color difference of specimens in different treatment group during storage注:A表示L*值的变化;B表示a*值的变化。

由图3A可知,随着贮藏时间的延长,各组肉样的L*均无显著变化(P>0.05)。贮藏第1~9 d时,第2、4组肉样L*值显著高于对照组(P<0.05);第1组肉样L*值在贮藏第1、3、5 d 时显著低于对照组(P<0.05),贮藏第7 d时,与对照组差异不显著(P>0.05);除第5 d外,第3组肉样L*值与对照组差异均不显著(P>0.05),这可能是除第三组外的其他组中均添加有乳酸钾,乳酸钾具有很强的与水结合的能力,能够结合肉中的水使肉呈现较高的亮度值[28]。

由图3B可知,随着贮藏时间的延长,对照组、处理组肉样a*值变化均不显著(P>0.05)。贮藏7 d内第2、4组肉样a*均低于对照组;贮藏前3 d时,第1、3组肉样a*与对照组差异不显著(P>0.05),贮藏第5、7 d时,第1、3组肉样a*虽与对照组差异不显著(P>0.05),但均稍优于对照组。

通过贮藏9 d内处理组与对照组肉样L*与a*变化的分析可见,第1、3组肉样色差值与对照组最为接近,且第1、3组肉样a*值稍优于对照组。

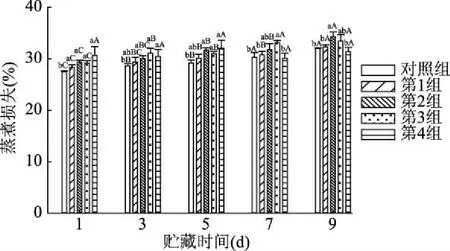

2.4 不同处理组肉样贮藏期间蒸煮损失率的变化

不同处理组肉样贮藏期间蒸煮损失率的变化见图4。

图4 贮藏期间各处理组肉样蒸煮损失的变化Fig.4 Changes in cooking loss of specimens in different treatment group during storage

由图4可知,除第4组外,贮藏期间各组肉样蒸煮损失均呈上升趋势。对照组和第3组肉样蒸煮损失率在贮藏第3 d显著增加(P<0.05);第1组和第2组肉蒸煮损失率前3 d无显著变化(P>0.05);第4组肉样蒸煮损失贮藏9 d内均无显著变化(P>0.05)。贮藏第1 d时,对照组肉样蒸煮损失最低(P<0.05),原因是NaCl能增加离子强度,促进肌原纤维蛋白溶解,形成更稳定的凝胶基质,提高肌肉保水性[29]。贮藏第3 d开始,第1组肉样蒸煮损失率与对照组均无显著差异(P>0.05),说明第1组复合低钠盐在肉保水性方面能达到NaCl的效果。

2.5 贮藏第7 d时各组肉样的感官评价

低钠盐酱牛肉的口感是决定复合盐合适配比的重要依据[30]。各组酱牛肉口感、色泽、组织状态、弹性、总体可接受性评分结果见表3[31]。由表3可知,第1、3、4组肉样口感评分与对照组差异不显著(P>0.05),其中第1组肉样口感评分与对照组最接近;第2组肉样口感评分显著低于对照组(P<0.05)。第1、3组酱牛肉与对照组色泽评分无显著性差异(P>0.05),与肉样色差的测定结果基本一致,第2、4组色泽评分显著低于对照组(P<0.05)。第1、3、4组酱牛肉组织状态与对照组差异性不显著(P>0.05),第2组酱牛肉组织状态显著低于对照组(P<0.05);各处理组弹性感官评分与对照组无显著差异(P>0.05),这与肉样质构弹性测量所得结论基本一致;第1、3、4组的总分与对照组无显著性差异(P>0.05),其中第1、3组肉样总分与对照组最接近,第2组显著低于其他各组(P<0.05)。

表3 贮藏第7 d时各组肉样的感官评分(分)Table 3 Sensory scores of specimens at the 7th day of storage(score)

3 结论

本试验通过研究不同复合配比低钠盐加工酱牛肉品质指标的变化,结果表明1.0% NaCl、0.3% KCl、0.3% MgCl2、0.4%乳酸钾、1.0%酵母提取物配比的低钠盐加工的酱牛肉可以达到与传统钠盐酱牛肉相同的品质,在钠盐含量降低50%的同时保证酱牛肉的口感,为以后生产多品类的低钠盐食品创造更多可能,减少我国国民食盐摄入量,进而降低高血压、心脏病等疾病发生的风险,为人类的健康提供一定的保障。