正火冷却方式对9%Cr铁素体耐热钢组织与力学性能的影响

2023-12-05马廷威王玉红郝宪朝张宇博

马廷威 ,王玉红 ,郝宪朝 ,王 平 ,张宇博

(1.营口理工学院,营口 115014;2.东北大学,材料电磁过程研究教育部重点实验室,沈阳 110819;3.中国科学院金属研究所,中国科学院核用材料与安全评价重点实验室,沈阳 110016)

0 引言

9%~12%(质量分数,下同)Cr高强韧耐热钢具有良好的导热性[1]、较高的中温强度[2-5]、较低的氦脆敏感性[6]和辐照肿胀率[7],常用于制造火电和核电结构部件,是第四代钠冷快堆包壳的候选材料。核电用结构材料在服役中需要面临辐射、高温等恶劣的环境条件,为保证核电设备安全,材料的拉伸性能和冲击性能需要满足更高的要求。目前常用的改善9%Cr钢力学性能的方法是进行热处理(正火加高温回火)和合金化[8-10]。9%Cr钢热处理的研究主要集中在正火温度和回火温度对晶粒尺寸、马氏体板条和位错等的影响,及其如何提高钢的力学性能上[11-12]。奥氏体化后的冷却速率直接决定着冷却后钢的组织和力学性能。王福晶等[13]研究发现,缓冷能够提高T91钢连铸铸坯的塑性和韧性。殷红旗等[14]研究发现,低速冷却下T91钢中形成先共析铁素体和板条马氏体组织,中速冷却下形成板条马氏体组织,快速冷却下形成板条马氏体和片状马氏体组织。许小虎等[15]研究发现:水淬、油淬、空冷条件下1Cr13Ni马氏体钢的回火组织主要是索氏体、铁素体以及析出的碳化物,炉冷时的回火组织主要是珠光体、铁素体以及析出的碳化物;冷却速率越快,马氏体相变程度越大,硬度与抗拉强度越高。

作者探究了正火过程中的冷却方式对9%Cr铁素体耐热钢显微组织和力学性能的影响,以期为该钢的组织调控和性能优化提供参考。

1 试样制备与试验方法

试验材料为自制的9%Cr铁素体耐热钢,使用真空感应炉进行冶炼,浇注成直径为160 mm 的钢锭,利用自由锻锤将钢锭锻造成横截面尺寸为40 mm×40 mm的板坯,再热轧成为厚14 mm、宽130 mm 的板材,轧后空冷至室温待用。试验钢的化学成分(质量分数/%)为0.08C,0.25Si,0.47Mn,8.13Cr,0.85Mo,0.19V,0.19Ni,0.10N,0.07Nb,余Fe。

将轧后板材沿轧制方向制取尺寸为14 mm×130 mm×130 mm 的试样,在BSK-C25型马弗炉中进行1 050 ℃下保温20 min的正火热处理,分别油冷和水冷至室温,再于760 ℃回火1 h,空冷至室温。

在热处理后的试样上取样,经磨抛后用由35 g FeCl3+100 mL HCl+100 mL蒸馏水组成的溶液腐蚀后,采用ZEISS AXIOVERT 200MAT型光学显微镜和FEI Quanta 600 型场发射扫描电镜(SEM)观察微观形貌。根据GB/T 228.1-2010,采用岛津AG-100kN 型万能电子试验机进行拉伸试验,试样截面为圆柱形,标距部分直径为5 mm,标距长度为25 mm,拉伸测试的应变速率为3×10-3s-1,各测3 个试样并且取平均值。根据GB/T 229-2007,采用ZBC2452-C型摆锤式冲击试验机进行冲击试验,使用V 型夏比冲击试样,截面尺寸为10 mm×10 mm,长度为55 mm,冲击试验温度分别为室温和-10,-50,-70,-90 ℃。

采用玻尔兹曼函数对试验数据进行拟合,得到上平台冲击吸收功和下平台冲击吸收功,二者之和的1/2对应温度即为韧脆转弯温度(DBTT)[16]。

采用Hitachi 2300型扫描电镜观察拉伸断口和冲击断口形貌。使用线切割切取试样,磨至厚度为30 μm,使用体积分数为10%的高氯酸乙醇溶液进行双喷处理,电压为20 V,采用JEM2000FX Ⅱ型透射电镜(TEM)观察显微组织。

2 试验结果与讨论

2.1 正火冷却方式对显微组织的影响

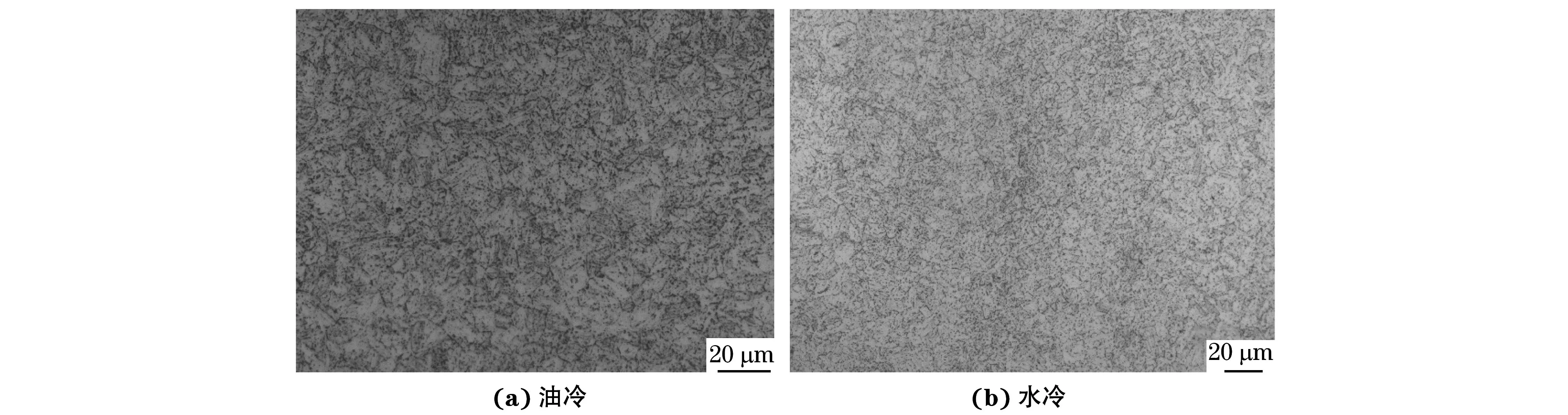

由图1可见:不同冷却方式正火+回火热处理后试验钢的显微组织均为晶粒细小的回火板条马氏体和析出沉淀相,未见明显的δ-铁素体组织。

图1 不同冷却方式正火+回火处理后9%Cr钢的显微组织Fig.1 Microstructures of 9%Cr steel after normalizing by different cooling methods and tempering:(a)oil cooling and(b)water cooling

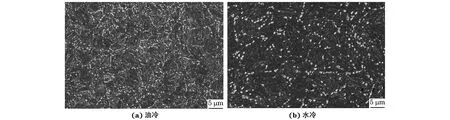

由图2可见:2种冷却方式正火+回火处理后,试验钢的晶界、板条界和板条内都分布着白色析出相。水冷方式下析出相在晶内和板条界分布较少,主要在晶界呈链状分布,尺寸较大,统计得到晶界析出相的平均尺寸为554 nm;油冷方式下析出相在晶界、晶内和板条界均有分布,数量较多,呈弥散分布,统计得到晶界析出相的平均尺寸为413 nm,小于水冷方式下。

图2 不同冷却方式正火+回火处理后9%Cr钢的SEM 形貌Fig.2 SEM images of 9%Cr steel after normalizing by different cooling methods and tempering:(a)oil cooling and(b)water cooling

经回火处理后9%Cr铁素体耐热钢中沿晶界析出的相为M23C6型碳化物。与油冷相比,水冷的冷却速率更快,使得钢中产生了大量位错,促进了M23C6粗化[17],且水冷条件下更多的碳固溶在基体中,形成较大的浓度梯度,促进元素扩散,有利于M23C6的析出和长大,所以其尺寸更大。另外,M23C6型碳化物的析出能限制晶粒长大,起到细化晶粒的作用。

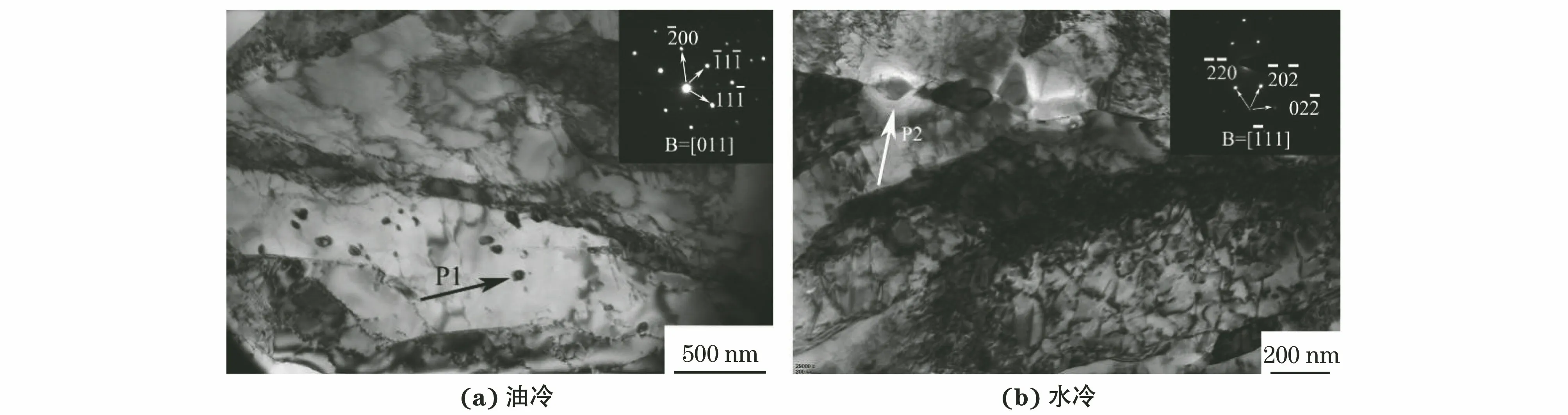

由图3可见:油冷得到的马氏体板条更宽,马氏体板条中分布着位错,并且水冷后的位错密度明显更大;油冷得到的马氏体板条内还分布着细小的点状第二相析出物,如P1所示,结合衍射花样分析可知其为MX相;水冷后试验钢的晶界处分布着析出物,如P2所示,结合衍射花样分析可知其为M23C6相。统计得到油冷和水冷处理后钢的马氏体板条宽度分别为459,408 nm。钢完全奥氏体化后,再用水冷却时,因冷却速率较快,所以形成了更细的板条马氏体;但与油冷相比,水冷后马氏体板条的宽度减小得并不十分明显,这是由于铬含量提高了马氏体转变温度。

图3 不同冷却方式正火+回火处理后9%Cr钢的TEM 形貌Fig.3 TEM images of 9%Cr steel after normalizing by different cooling methods and tempering:(a)oil cooling and(b)water cooling

2.2 正火冷却方式对拉伸性能的影响

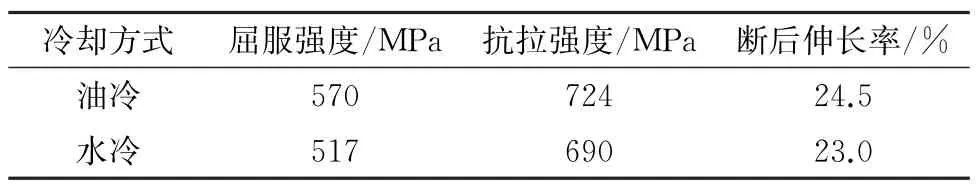

由表1可见:与油冷相比,水冷处理后试验钢的拉伸性能略差,屈服强度、抗拉强度和断后伸长率分别降低了9.3%,4.7%,6.1%。

表1 不同冷却方式正火+回火处理后9%Cr钢的拉伸性能Table 1 Tensile properties of 9%Cr steel after normalizing by different cooling methods and tempering

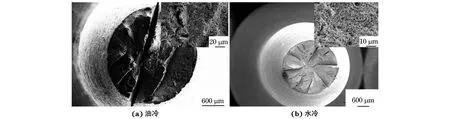

由图4可见:2种冷却方式下试验钢的拉伸断口均为典型的杯锥形貌,并伴随辐射状裂纹,断口表面整体较为平整;油冷方式下试验钢断口上出现一条长且深的贯穿断口表面的裂纹,并伴随着明显的二次裂纹,说明其拉伸断裂时需要较高的拉抻能量,具有较高的抗拉强度;水冷方式下试验钢断口的裂纹沿中心呈辐射分布,裂纹较浅;2种冷却方式下的拉伸断口微观上都以小而浅的韧窝为主。

图4 不同冷却方式正火+回火处理后9%Cr钢拉伸断口的SEM 形貌Fig.4 SEM images of tensile fracture of 9%Cr steel after normalizing by different cooling methods and tempering:(a)oil cooling and(b)water cooling

9%Cr铁素体耐热钢的强化方式有细晶强化、板条强化和位错强化,导致的强度增量计算公式[18]如下:

式中:ΔσGrain为细晶强化产生的强度增量;ΔσLath为板条强化产生的强度增量;Δσdisl为位错强化产生的强度增量;M为泰勒因子;μ为剪切模量;b为柏氏矢量;d为有效晶粒尺寸;λ为板条宽度;ρ为位错密度。

由式(1)~(3)计算得到油冷处理后试验钢的ΔσGrain和ΔσLath分别是水冷的0.89,0.88倍,可见细晶强化和板条强化引起的强度增量较小。另外,水冷后组织中的位错密度更高。因此,由经验公式判断,油冷方式下试验钢的强度应小于水冷,与表1结果不符。推测9%Cr钢存在其他更为显著的强化作用。

水冷和油冷方式下的试验钢中均析出了M23C6碳化物,存在第二相析出强化作用,即位错绕过第二相引起强化。该机制引起强度增量的计算公式[19]为

式中:G为剪切模量;λ为第二相粒子间的平均距离。

油冷方式下试验钢组织中单位面积上第二相粒子的析出量较多,粒子尺寸较小,分散度较高,析出第二相之间的间距较小,产生较大的强度增量,且强化效果大于细晶强化、板条强化和位错强化,因此油冷方式下试验钢的强度大于水冷。

2.3 正火冷却方式对冲击性能的影响

由冲击试验结果拟合得到:水冷和油冷方式下试验钢的韧脆转变温度分别为-39.8,-57.5 ℃,说明降低冷却速率有利于降低韧脆转变温度;水冷和油冷方式下的上平台冲击吸收功分别为203,214 J,二者相差不大,说明冷却速率对上平台冲击功的影响较小。

由图5可见:随着冲击试验温度的降低,水冷方式下试验钢的冲击断口表面形貌由起伏过渡为平整,室温冲击断口为明显的韧性断口,-10 ℃冲击断口的纤维区面积缩小,-50 ℃冲击断口表现为脆性断口。这说明-10~-50 ℃温度范围为水冷方式下正火+回火处理钢的韧脆转变温度范围,与拟合的韧脆转变温度相吻合。

由图6可见:在-50 ℃下冲击后,油冷方式下正火+回火处理后试验钢的冲击断口表现为明显的韧性断裂,纤维区占比较高,放大后可见表面起伏,分布着大量的韧窝,但韧窝较浅,局部出现准解理断裂形貌,在撕裂棱上分布着小韧窝;在-70 ℃下冲击后,冲击断口表现为脆性断裂,表面平整,微观形貌上未见明显韧窝,出现河流状脆性解理断裂形貌。这说明-50~-70 ℃温度范围为油冷方式下正火+回火处理试验钢的韧脆转变温度范围,与拟合的韧脆转变温度相吻合。

图6 油冷方式下正火+回火后处理9%Cr钢不同温度冲击断口的SEM 形貌Fig.6 SEM morphology of impact fracture at different temperatures of 9%Cr steel after normalizing by oil cooling and tempering:(a,c)at low magnification and(b,d)at high magnifiction

研究[20]表明,影响钢韧脆转变温度的因素有晶粒尺寸、碳化物的形态及分布、组织中的位错密度和马氏体板条宽度。裂纹在组织中扩展时,会受到晶界的阻碍作用。当钢的晶粒尺寸较小时,晶界相对较多,裂纹扩展遇到晶界时要不断发生转向,需要耗费很多能量,因此晶粒较细小时钢的冲击韧性较好[21]。但是油冷和水冷处理后试验钢的晶粒尺寸相差较小,引起的冲击韧性差异较小。

M23C6型碳化物和钢基体的交界处能量较高,受到冲击时,裂纹最易于该处萌生和扩展。当M23C6尺寸较大时,相邻析出物之间的距离较小,与基体交界处形成的微小裂纹更容易扩展并相互连接,最终导致材料断裂。裂纹扩展需要的能量就是冲击测试中的上平台冲击吸收功。结合图2可知,油冷方式下试验钢中的M23C6析出相尺寸较小,呈弥散分布,受到冲击时对晶界滑移的阻碍作用更强,因此冲击韧性更好;而水冷方式下试验钢中的M23C6析出相尺寸较大,呈链状分布,受到冲击时该处成为断裂的薄弱区,因此冲击韧性较差。这与文献[22]的研究结果吻合。

位错的相互作用,会降低位错的滑移性,减少可动位错的数量,增加位错塞积的数量,从而降低钢的冲击韧性[23]。水冷方式下试验钢组织中的位错密度比油冷高,因此冲击韧性较差。

油冷方式下试验钢的马氏体板条宽度大于水冷,由Cottrell方程[23]可知其断裂应力小于水冷,即冲击韧性降低。但试验结果显示油冷的冲击韧性要好于水冷,说明马氏体板条宽度对9%Cr钢冲击韧性的影响较小。

3 结论

(1) 与正火后水冷相比,正火后油冷试验钢的马氏体板条宽度更大,位错密度更小,晶界上析出的M23C6碳化物尺寸更小。

(2) 与正火后水冷相比,正火后油冷试验钢的屈服强度、抗拉强度和断后伸长率分别增加了9.3%,4.7%,6.1%。

(3) 与水冷相比,油冷试验钢的韧脆转变温度降低了17.7 ℃,上平台冲击吸收功增加了5.4%,冲击性能增强。油冷处理后试验钢晶界上的M23C6尺寸较小,呈弥散分布,阻碍晶界滑移,而且较低的位错密度增加了晶内可动位错的数量和滑移性,因此冲击韧性相比于油冷略有提高。