AlN 和BN 纳米颗粒含量对IR3环氧树脂黏度及复合材料力学性能的影响

2023-12-05吴垄峰梁忠伟方志春张宇鹏信纪军李来风

吴垄峰 ,梁忠伟 ,方志春 ,邹 涛 ,张宇鹏 ,信纪军 ,王 维,李来风

(1.广州大学机械与电气工程学院,广东省强化研磨高性能微纳加工工程技术研究中心,广州 510000;2.松山湖材料实验室,东莞 523000;3.广东省科学院中乌焊接研究所,广州 510000)

0 引言

环氧树脂(EP)在超导磁体中的主要作用是为超导材料提供强度以及结构支撑,使其能够承受运行过程中的电磁力,从而防止超导磁体发生相对运动,此外EP还起到连接、紧固、密封、填充、导热和绝缘等作用,因此其性能的优劣直接关系到超导磁体能否安全稳定运行[1]。传统EP在低温下的强度低,韧性差,易出现裂纹而导致超导磁体失超。目前,最常用的提高EP强度的方法是加入纳米填料,纳米颗粒具有尺寸小、比表面积大以及表面能高的特点,可以提高复合材料的连接支撑作用以及导热绝缘等性能[2]。近些年,具有高固有导热性和良好绝缘性的氮化铝(AlN)、氧化铝(Al2O3)、碳化硅(SiC)、氮化硼(BN)[1]等纳米填料得到了重点关注。庹睿[2]制备了BN/EP复合材料,发现随着BN的添加,复合材料的热导率和热稳定性提高,当BN 质量分数为30%时,复合材料的热导率相比于纯环氧树脂提升了263%,且拥有更优异的介电性能,但力学性能下降较为明显。闫旭锋[3]制备了AlN/EP复合材料,发现低温下复合材料的拉伸强度比在室温下高,且在室温下拉伸强度随AlN 含量的增加而先增大后减小,而在低温下则不断提高。ZHOU 等[4]制备了SiC/EP和AlN/EP复合材料,发现低温下复合材料具有良好的导热性,优异的动态力学性能和较低的热膨胀系数。

尽管研究者对超导磁体用纳米颗粒改性环氧树脂复合材料进行了大量的研究,但大都局限于对热导率和热稳定性进行探讨,或是对强度的单一研究,而关于黏度(适用期)变化却鲜有研究。对超导磁体的真空压力浸渍(VPI)工艺而言,要保证良好的浸渍效果,关键是树脂基体要有较低的黏度和较长的适用期(在低黏度下具有较长的工艺时间)[5]。因此,对用纳米颗粒改性环氧树脂的黏度进行研究十分必要,这关系到其是否满足超导磁体VPI工艺的要求。

IR3系列低温浸渍环氧树脂是一种具有固化工艺简便、适用温度宽(4~323 K)、黏度低、适用期长、低温强度高、韧性好等特点的树脂材料,适用于超导磁体浸渍、低温结构部件和绝缘部件的制作和黏接、低温容器制作等[6]。作者利用溶液共混法将不同含量BN、AlN 纳米颗粒添加到IR3低温浸渍环氧树脂中,研究了树脂黏度的变化,后通过固化工艺制备BN/EP和AlN/EP复合材料,研究了BN、AlN含量对复合材料拉伸和剪切性能的影响,以期为高性能超导磁体用环氧树脂的制备和工程应用提供理论参考和技术支持。

1 试样制备与试验方法

1.1 试样制备

试验原料包括:自主研发的超导磁体用IR3系列低温浸渍树脂,成分为双酚A 缩水甘油醚树脂,呈透明液体状,酸酐固化剂和胺促进剂;BN 粉体,粒径为100 nm,纯度为99.8%;AlN 粉体,粒径为100 nm,纯度为99.9%。BN、AlN 粉体均由北京中科言诺新材料科技有限公司提供。按照环氧树脂、酸酐固化剂和胺促进剂质量比为100∶102∶20[3]配料,在60 ℃下磁力搅拌60 min后,分别加入质量分数为3.2%,11.2%的BN、AlN 粉体,在60 ℃下用真空泵体脱气并搅拌2 h,真空度不大于10 Pa,倒入内腔尺寸为120 mm×22 mm×18 mm且预热至60 ℃的硅胶模具中,在110 ℃下胶凝5 h,再升温至135 ℃固化5 h,随炉自然冷却至室温(RT),脱模取样后水切割加工处理,得到BN/EP和AlN/EP复合材料。在相同工艺下制备了未添加BN、AlN粉体的纯EP。

1.2 试验方法

采用ETT CP-5000型黏度仪测试室温到80 ℃下树脂的黏度。分别根据ASTM D638,ASTM D2344,采用MTS-SUNS CMT 5000型电子万能试验机测试材料的拉伸性能和层间剪切强度,试样尺寸如图1所示,厚度均为3.2 mm,测试温度为室温(RT)和77 K,各测5次取平均值。拉伸测试时的拉伸速度为5 mm·min-1;剪切测试使用短梁剪切试验法,跨距为16 mm,拉伸速度为1.5 mm·min-1。试样断口经乙醇清洗后进行喷金处理,采用JSM-IT500型扫描电子显微镜(SEM)观察断口形貌。

2 试验结果与讨论

2.1 黏 度

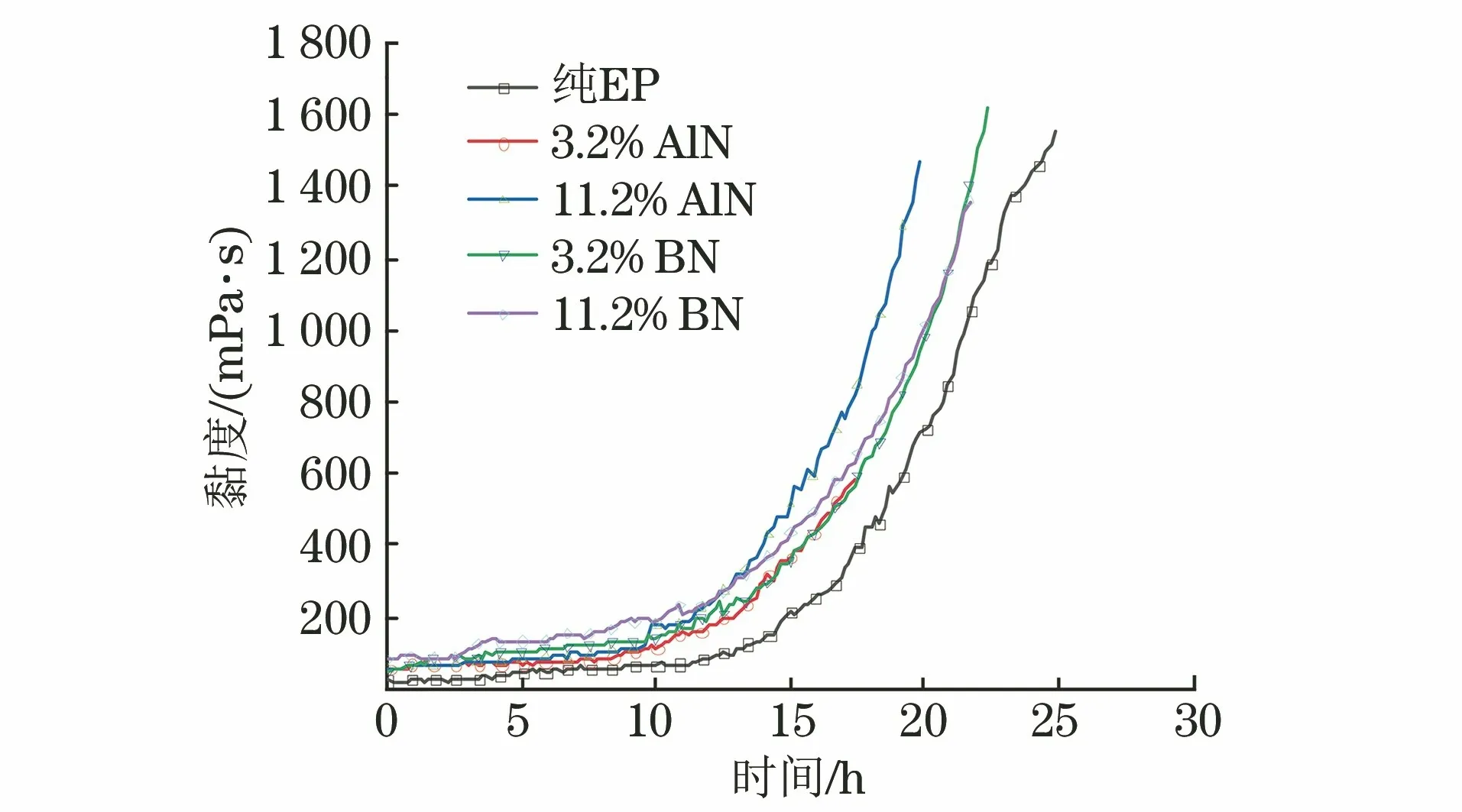

由图2可见:在60 ℃下,未添加纳米颗粒的纯IR3环氧树脂和添加BN或AlN纳米颗粒的IR3环氧树脂的黏度均随时间延长升高得越来越快,这与聚合物固化前黏度的变化规律相同;与纯树脂相比,添加BN或AlN后树脂的黏度增加了5%~10%,都在大约12 h达到或超过200 mPa·s,且黏度随着纳米颗粒质量分数的增加而增大,这是因为含量较高时纳米颗粒会发生一定程度的团聚,与环氧树脂分子的接触面积减小,从而减小了树脂的流动摩擦力,使得黏度有所增加[7]。超导磁体VPI工艺对树脂黏度的要求为10 h内低于200 mPa·s,添加质量分数3.2%,11.3%BN或AlN的IR3树脂的黏度满足要求。

图2 未添加和添加不同质量分数BN、AlN纳米颗粒后IR3环氧树脂在60 ℃下的黏度变化曲线Fig.2 Viscosity variation curves of IR3 epoxy resin without and with different mass fractions of BN and AlN nanoparticles at 60 ℃

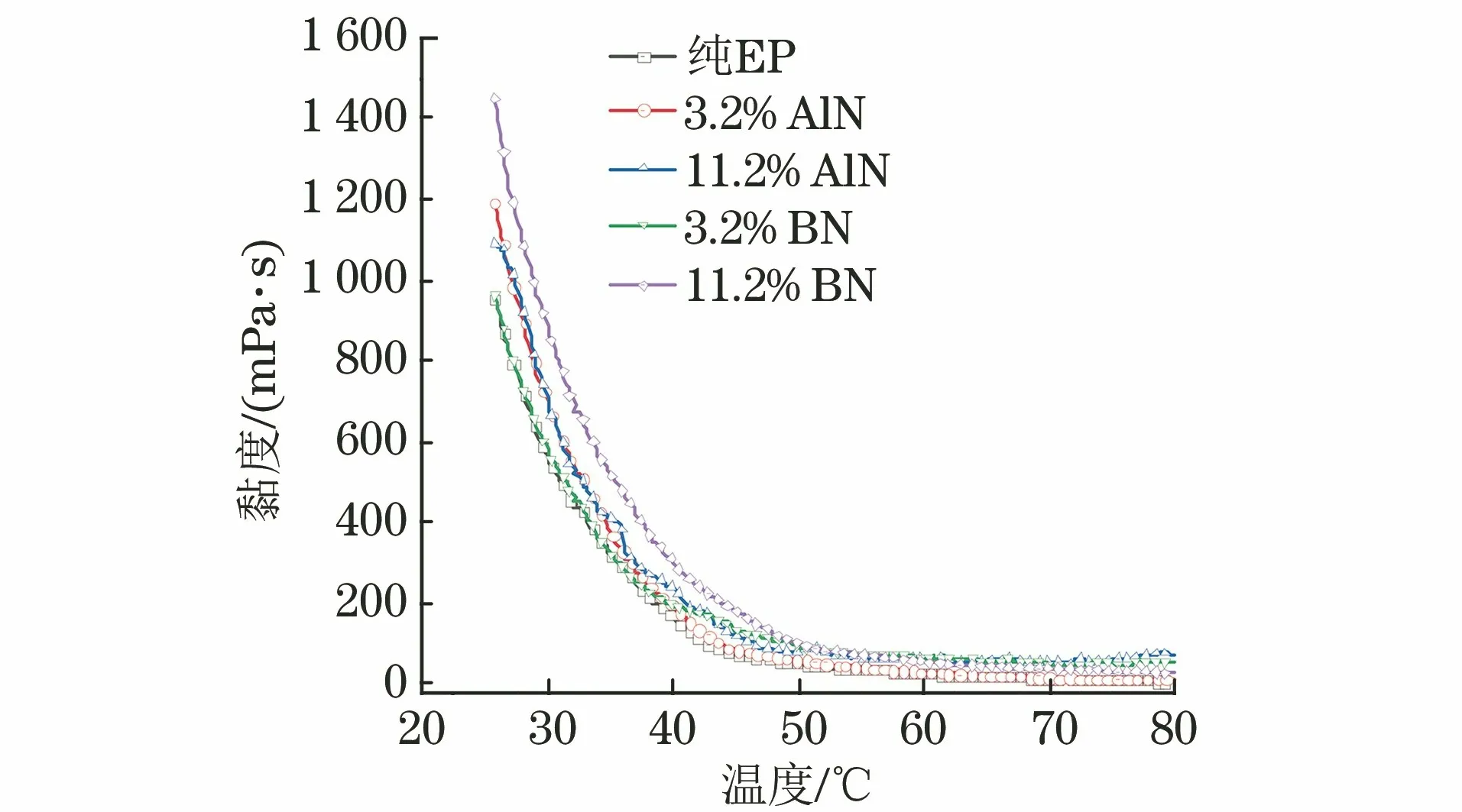

由图3可见:随温度升高,未添加和添加BN、AlN后的IR3树脂的黏度均随温度升高先快速降低,后降低速率减慢,在60 ℃之后黏度基本上不再改变,保持在15 mPa·s。这可能是因为较高的温度促进了树脂的固化交联反应,并且交联程度在60 ℃下基本稳定不变。其他环氧树脂体系中也表现出相似的规律[8]。

图3 未添加和添加不同质量分数BN、AlN纳米颗粒后IR3环氧树脂的黏度随温度变化曲线Fig.3 Viscosity vs temperature curves of IR3 epoxy resin without and with different mass fractions of BN and AlN nanoparticles

2.2 拉伸性能

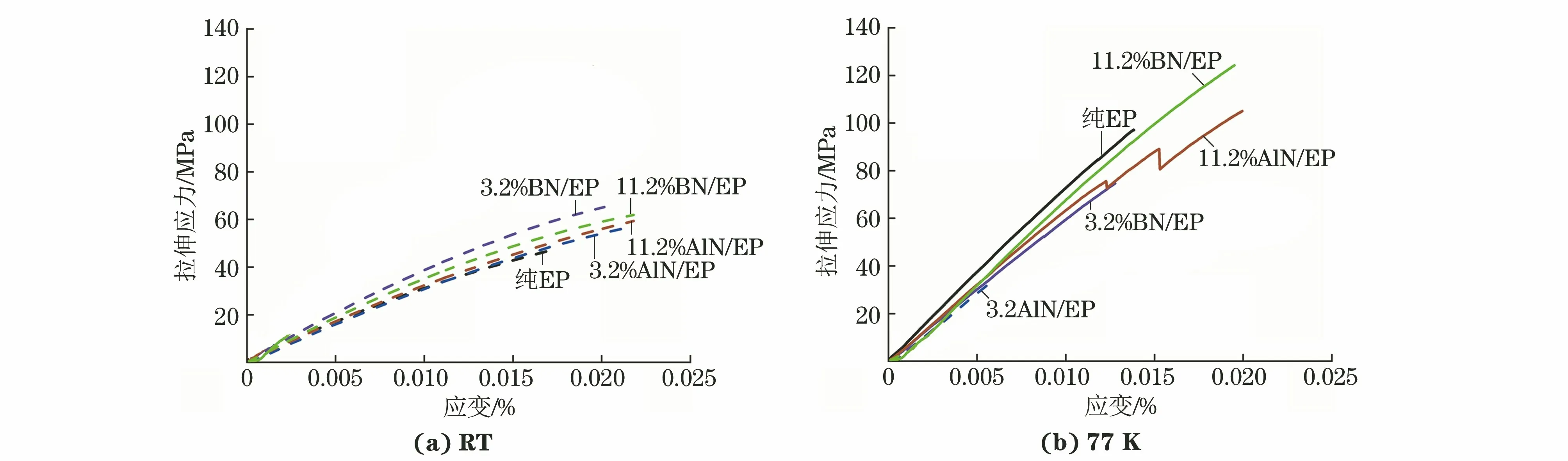

由图4可见,固化的纯环氧树脂以及BN/EP和AlN/EP复合材料试样在77 K下的拉伸强度均比室温下高,与文献[9]的研究结论一致。这是因为环氧树脂具有柔性链结构,是高热收缩材料,当温度降至77 K时,环氧树脂分子链强烈收缩,缠绕更加紧密,链间作用力增强,界面相容性提升,需要施加更大的力才能变形或者破坏[10]。此外,分子链缠绕越紧密,自由度越低,因此试样在77 K下的塑性也有所降低[11]。

图4 纯环氧树脂和不同质量分数BN或AlN改性环氧树脂复合材料在不同温度下的拉伸应力-应变曲线Fig.4 Tensile stress-strain curves of pure epoxy resin and different mass fractions of BN or AlN modified epoxy resin composites at different temperatures

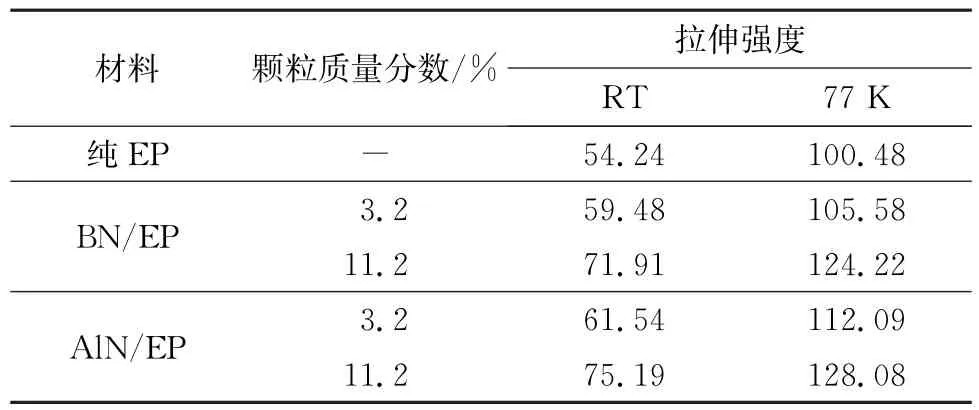

由表1可知:与纯环氧树脂相比,BN/EP 和AlN/EP复合材料试样的拉伸强度提高了10%~25%,随BN或AlN含量增加,复合材料的拉伸强度均增大,且均在BN或AlN质量分数为11.2%时达到最大。BN或AlN纳米颗粒的增强机制主要包括:颗粒的粒径仅为100 nm,在树脂基体中的均匀分散可以增大材料的塑性变形程度,从而起到增强作用;BN或AlN与环氧树脂之间拥有较强的界面结合力[12],使得所受载荷可以传递到高强度、高模量的BN 或AlN纳米颗粒上,从而提高材料的拉伸强度[13]。

表1 纯环氧树脂和不同质量分数BN或AlN改性环氧树脂复合材料在不同温度下的拉伸强度Table 1 Tensile strength of pure epoxy resin and different mass fractions of BN or AlN modified epoxy resin composites at different temperatures

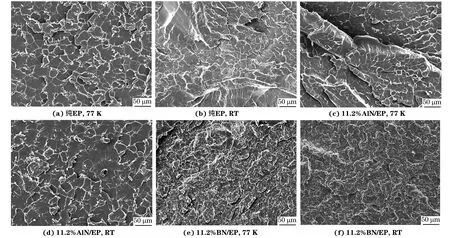

由图5可见,与室温相比,77 K下复合材料的拉伸断口表面更加粗糙且产生了更多裂纹,这说明在77 K下拉伸时,需要更多能量才能对复合材料的内部结构造成破坏。与纯环氧树脂相比,BN/EP和AlN/EP复合材料拉伸断口上出现了大量较深且尺寸均匀的韧窝,这说明复合材料塑性变形更大,断裂耗能更多[14]。适量BN/AlN 颗粒的加入可以弥补纯环氧树脂固化时形成的微缺陷,使应力更有效传递,从而提高材料的抗应力变形性能[15]。

图5 纯环氧树脂和质量分数11.2%BN或AlN改性环氧树脂复合材料在不同温度下拉伸断口的SEM 形貌Fig.5 SEM morphology of tensile fracture of pure epoxy resin and 11.2% mass fraction of BN or AlN modified epoxy resin composites at different temperatures

2.3 剪切性能

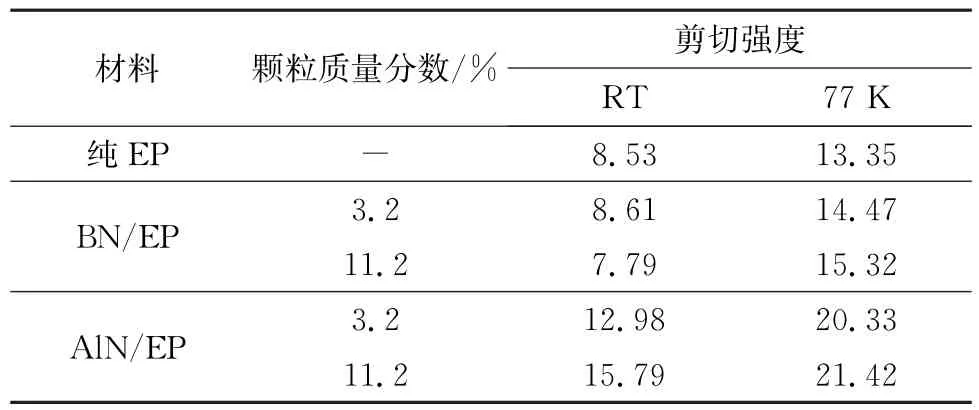

由图6可见:BN/EP和AlN/EP复合材料试样在室温下和77 K下的剪切应力-应变曲线早期呈现近似线性,说明存在层间剪切破坏;与室温相比,77 K下试样的剪切应力-应变曲线斜率更大,剪切强度更高。这主要是因为低温下聚合物分子链和分子空间结构收缩,分子间作用变强,树脂基体的强度和模量变大[16],并且由于纳米颗粒的热膨胀系数与基体不同,颗粒被紧紧夹住,两者界面结合强度提高[17]。由表2可知:与纯环氧树脂相比,AlN/EP复合材料试样在室温下和77 K下的剪切强度提高了40%~60%,且剪切强度随纳米颗粒质量分数的增加而不断增加,而BN/EP复合材料试样的剪切强度变化很小,这可能是因为BN 为片状结构,径厚比大,在树脂基体中易团聚,这种团聚现象与制备工艺密切相关[2]。

表2 纯环氧树脂和不同质量分数BN或AlN改性环氧树脂复合材料在不同温度下的剪切强度Table 2 Shear strength of pure epoxy resin and different mass fractions of BN or AlN modified epoxy resin composites at different temperatures

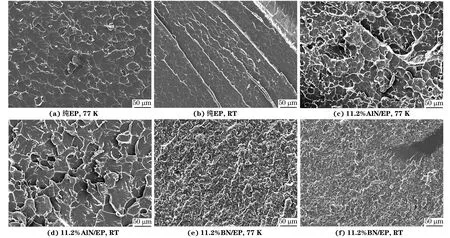

由图7可见:纯环氧树脂试样在室温下的剪切断口比在77 K下的光滑,纹理很少,说明室温下裂纹传播的阻力较低,环氧树脂仅需要较小的能量即可发生断裂。该种形貌表明环氧树脂很脆,断裂前发生的塑性变形量很小[18]。与室温相比,77 K 下BN/AlN、AlN/EP复合材料试样的剪切断口表面更加粗糙且产生更多韧窝,这是因为高模量的BN和AlN纳米颗粒周围的应力集中,会产生能够吸收断裂能量的局部塑性剪切带,起到增韧的作用;与环氧树脂试样相比,BN/EP和AlN/EP复合材料试样的层间剪切断口更加粗糙,呈现出更加丰富的断裂形貌,剪切强度更高。

图7 纯环氧树脂和质量分数11.2%BN或AlN改性环氧树脂复合材料在不同温度下剪切断口的SEM 形貌Fig.7 SEM morphology of shear fracture of pure epoxy resin and 11.2% mass fractrion of BN or AlN modifed epoxy resin composites at different temperatures

3 结论

(1) 添加BN或AlN纳米颗粒的IR3环氧树脂的黏度相比于纯树脂增加了5%~10%,在10 h内均低于200 mPa·s,满足超导磁体VPI工艺的要求。当纳米颗粒质量分数为11.2%时,体系黏度适中,固化后形成的BN/EP和AlN/EP复合材料的力学性能最好。

(2) 与固化后的纯环氧树脂相比,BN/EP 和AlN/EP复合材料的拉伸强度提高了10%~25%,并且拉伸强度随纳米颗粒含量的增加而增大;AlN/EP复合材料的剪切强度相比于纯环氧树脂提高了40%~60%,并且剪切强度随AlN 含量的增加而增加,BN/EP复合材料的剪切强度随BN 含量的增加几乎不变;与室温下相比,77 K 下2种复合材料的拉伸强度和剪切强度明显提高,最大分别提升了25%,60%。

(3) 与纯环氧树脂相比,BN/EP和AlN/EP复合材料在室温和77 K下的拉伸断口有更多韧窝,呈现典型的韧性断裂形貌,剪切断口更加粗糙,呈现更加丰富的断裂形貌;与室温下相比,77 K 下2种复合材料拉伸和剪切断口更加粗糙,说明强度更高。