双组分精密配比点胶阀设计与优化

2023-12-04张艳贞

张艳贞

(厦门丛蔚科技有限公司,厦门 361024)

在微电子、化学工业、机械工业等领域,点胶是生产制造过程中非常重要的一道工艺流程,在一些需要运用胶水进行胶合的场景中应用广泛。目前,常见的胶水有双组分胶水和单组分胶水两类。双组分胶水在耐腐蚀、固化后的硬度和强度上都比单组分胶水性能更优,在工业生产制造中应用广泛[1]。

智能高精密配比阀是点胶设备的一种。目前,点胶技术大量运用于电子制造工艺,是电子产品生产制造中不可或缺的工艺,涵盖了大部分的电子制造工艺,如表面贴装技术(Surface Mounted Technology,SMT)、手机组装、电池组装和通信光耦合器的可编程逻辑控制器(Programmable Logic Controller,PLC)装配等[2]。

螺杆泵式点胶阀可以实现高精度出胶,广泛运用于高精度要求的应用场景。但是,螺杆泵式点胶阀制造成本昂贵且不易于清理维护,而智能高精密配比阀使用柱塞式出胶方法,性价比高、性能稳定,得到了业界的广泛认可[3-4]。高端胶阀的开发助推点胶技术的发展,对我国电子制造行业具有重要意义[5]。

1 双组分精密配比点胶阀

1.1 方案选择

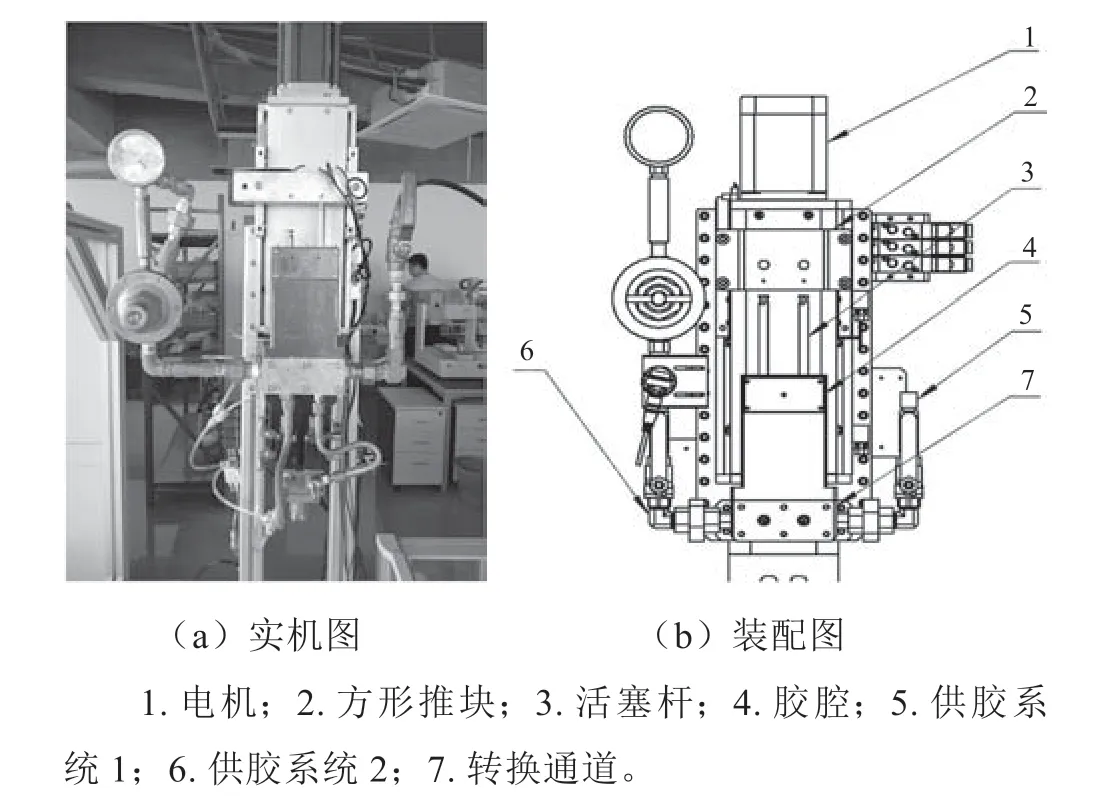

柱塞式双组分配比点胶阀目前有两种不同的设计方案,分别为单伺服柱塞式双组分配比点胶阀和双伺服柱塞式双组分配比点胶阀。两者的主要区别在于,单伺服柱塞式双组分配比点胶阀由单个电机驱动活塞杆共同出胶,双伺服柱塞式双组分配比点胶阀由两个电机驱动各自的活塞杆分别出胶。从单伺服柱塞式双组分配比点胶阀工作时遇到的问题出发,通过实验分析原因,并通过选择双伺服柱塞式方案解决单伺服系统的问题。现有的单伺服双组分配比点胶阀的实际图以及部分装配图,如图1 所示。

图1 单伺服双组分配比点胶阀

该出胶模式的优点是出胶统一,但由于使用的两组胶水特性截然不同,作为充填剂的A 胶黏度范围为15 000 ~40 000 mPa·s,作为固化剂的B 胶黏度范围为150 ~350 mPa·s。当统一推进两种特性不同的胶水时,流道内压力不同,会影响配比精度。

对单伺服双组分配比点胶阀进行点胶配比精度测试,实验数据如图2 所示。可见,在普遍稳定情况下仍有数次胶水不符合方案预期(10.91%~25.92%),且普遍是由B 胶胶量异常导致比例失调。

图2 AB 胶比例散点图

经过大量实验,得出主要原因有两个方面。一方面,单伺服双组分配比阀的同步性高,出胶时两组胶水受到相同的推力,但胶水性质不同使得B 胶受到的内部压力更大,导致第一次出胶时B 胶流道需要释放积攒的余压。这解释了比例异常几乎都出现在第一次出胶时,而解决办法是给B 胶流道一定的压力补偿,但单伺服结构难以通过自身做到单组分补偿。另一方面,A、B 两组胶水的流道设计于同一个零件内,使得阀体胶道路径复杂、流道过长,导致压力损失过大。每当单边胶路出现问题,都需要拆卸维护整个阀体,导致整个胶路暴露在空气中,增加了原本稳定的胶路的故障风险。此外,清洗维护完成后,还需要对整个阀体进行排胶,目的是将清洗时进入阀体内的空气排出胶路,增加了维护成本。

为了设计4 ∶1 且能将配比精度稳定控制在±5%以内的双组分配比点胶阀,通过分析现有单伺服配比点胶阀的局限性后,选定双伺服驱动方式,将两组胶水流道进行独立化处理,在保证阀体精度的同时,增加阀体的灵活性,并减少后期维护成本。

1.2 设计思路

双组分配比点胶阀采用柱塞杆-柱塞腔的组合结构。通过控制柱塞行程来推胶,即柱塞单次行程为单次出胶体积,与柱塞腔内胶水温度、黏度、压力等因素无关,能很好地实现各种不同黏度胶水间的精确配比作业。此外,针对不同的配比需求,直接通过修改两个伺服电机的行程来改变出胶量,具有高效改变出胶方案、出胶量一致性良好、结构简单的优点,能满足大多数点胶需求。

双伺服双组分配比点胶阀具体结构如图3 所示,主要由驱动模块、主体结构模块(进胶模块、流道模块)和出胶模块3 部分构成。

图3 双组分配比点胶阀整体结构

主体结构模块两侧各有2 个进气口,经电磁阀后与外部供胶装置相连,用于控制4 个活塞的通断,从而实现进、出胶两种状态的切换。从主体模块结构设计入手,完成整体胶路的搭建,同时进行驱动模块的建模和驱动模块的选型与设计。

2 流道设计

双伺服双组分配比点胶阀采用双组分独立流道、独立驱动方式,使点胶阀灵活实现变比例功能、独立压力补偿功能,确保达成配比精度与出胶精度的双精度。对于进胶流道,A、B 胶胶水性质完全不同,其中A 胶黏度大,而B 胶为硬化剂,胶量要求小且黏度小于A 胶。在保证相同进胶速度情况下,A 胶胶路直径应大于B 胶胶路。对于转换通道,需要用密封圈对进胶转接块进行密封衔接处理,负责阀体进胶状态和出胶状态的切换。进胶状态下,胶水从各自流道进胶,胶水进入活塞腔推动活塞杆,感知达到指定位置时电磁阀掉电,撞针复位,进胶口胶道阻断,进胶停止,吸胶完成。出胶状态下,活塞杆在滚珠丝杆的驱动下,按照预先设定的行程移动挤压活塞腔内胶水。由于进胶通道已经被阻断,受挤压的胶水只能从另一个出胶通道流出。

3 流道压力计算及仿真

总水头损失hw等于沿程压力损失和局部压力损失之和,即

式中:n为流程段数;m为会形成局部阻力的障碍数。阀体中主要压力损失都集中于出胶模块,而A胶又在双组分胶水中发挥填充剂作用,故它的黏度最高,压力损失大。因此,需要对A 胶在出胶流道内的压力损失进行计算和后续仿真,以优化流道。

3.1 压力损失计算

首先判别流体的流动形态,计算方程为

式中:ρ为流体密度常数,kg·m-3;u为流体的初始速度,m·s-1; ℓ 为流道长度,m;μ为流体的黏度,Pa·s。

选用的胶水流体密度为1 500 kg·m-3;动力黏度范围为5 000 ~40 000 mPa·s,取中间值μ=30 000 mPa·s;胶水入口速度由电机运行中实际转速求得,u=0.05 m·s-1。由式(2)得此时的雷诺数Re<2 300,管内流动状态为层流状态。

3.1.1 沿程水头损失

已知沿程水头损失公式为

式中:l为流段长度,mm;v为流段内流体流速,m·s-1;d为流段圆管直径,mm;λ为沿程阻力系数,表达式为

已知入口速度为0.05 m·s-1,入口处圆管直径d1=5 mm,流程长度l1=16 mm,设其沿程水头损失为hf1,雷诺数为Re1,即,带入式(3),得hf1=2.09 m。

通过水力直径计算公式求解d2,已知水力直径D为4 倍流道截面与润湿周长的比值,即可得

由质量守恒定律可知,此时管道内平均流速v2为

设其沿程水头损失为hf2,雷诺数为Re2,即于是有

对于出口处圆直管,管径d3为4 mm,流程长度l3为36 mm,管内平均流速为

设其沿程水头损失为hf3,雷诺数为Re3,即于是有

综合可知,该流道沿程水头总损失hf为

根据ρ=1 500 kg·m-3,将其转换成压强大小P为1.836 MPa。

3.1.2 局部水头损失

阀体中流道共有2 处直角弯折和1 处管径变小造成的局部水头损失。通过理论计算,由于流速较慢,整体局部压强损失仅为0.005 MPa,故阀中总压强损失为1.841 MPa。

3.2 胶道流体仿真

通过ANSYS Fluent 对A 胶道模型进行仿真分析,设定求解模型为Laminar 层流模型,设置入口壁面类型为速度入口。入口初始速度根据电机转速知为v=0.05 m·s-1。设定出口边界类型为压强出口,基准压强设置为0 MPa,仿真结果如图4 所示。

图4 压强分布云图

流道压强损失与所得计算以及预仿真结果基本相符,仿真结果可指导结构的优化。首先,避免局部结构突变引起湍流现象;其次,获取复杂流道、核心流道对流体的压强损失,并控制在允许的范围内,提高液体输送效率;再次,当黏度较高时,胶水表现为层流,流速低时局部压力损失较小,压力损失主要为沿程压力损失;最后,流道直角拐弯突变处会对主流道内压力产生重大影响,应避免大突变流道。

4 实验样机与分析

在单伺服双组分配比阀的实验数据分析基础上,开展双伺服双组分配比阀的详细设计,并通过仿真优化核心局部流道,最终完成样机的试制。针对双伺服双组分配比阀系统,开展工序能力指数(Complex Process Capability index,CPK)测定实验,实验数据如图5 所示。根据实验数据计算点胶阀CPK,结果表明,20 g 出胶A/B 胶水的比例为2 的A 胶CPK 为5.83,B 胶CPK 为2.13,比例的CPK 为1.90,总量的CPK为2.62,完全满足行业中CPK 大于1.33 的要求。

图5 CPK 测定实验数据

5 结语

在单伺服双液配比阀产品的基础上,对比各种设计方案,选定双伺服柱塞式设计方案。该方案解决了目前单伺服双液配比点胶阀系统中存在的精度问题,在确保机械结构合理性的前提下完成了机械零部件的设计,保证在阀体更加紧凑、美观的前提下,零件的强度、刚度、材料、加工方式能满足要求。研究两种胶水各自的特性,通过流体仿真分析计算对整体阀体内部流道进行设计与优化,提升了阀体的整体性能。通过实验测定,验证了整体设计的有效性,可满足行业内对阀体性能的需求。