汽车轮毂的轻量化设计研究

2023-12-04张步峰赵宇翔牛瑞坤

张步峰 赵宇翔 牛瑞坤

(金陵科技学院,南京 211169)

随着汽车制造技术的不断发展,国内汽车的保有量急剧增长,由此带来许多环境和能源问题。人们在享受汽车所提供便利的同时,要承担起能源成本的增加。低能耗、低排放、高性能的汽车是当今社会的发展需求,而汽车轻量化是实现这一需求的重要技术手段[1]。在未来的汽车工业中,汽车的减重已成为一个重要问题[2-3]。车轮是一辆轿车的关键部件,直接关系到车辆的总体性能。采用内燃发动机驱动的汽车,在燃油经济性上减少轮毂的重量要优于其他零部件,因此轮毂轻量化设计已成为各厂商关注的焦点[4-7]。我国这方面的大部分研究是分析动力车和长途车的能源利用率和污染物排放情况,对汽车轮毂轻量化研究相对较少。本文选取奇瑞某轿车车型,利用ANSYS 软件对材料为DP400 的钢制轮毂进行静力学分析和自由模态分析,再利用铝合金优良的力学特性对其进行优化,并对其拥有充足的静强度储备部位进行拓扑分析,使其在减轻质量的同时保持车轮的可靠性。

1 静力学分析

汽车轮毂受轮胎气压的影响。轮胎的规格和使用气压反映了轮胎的承载力。轮毂尺寸大,等级高,使用的空气压强高,载荷大,对车辆和路面都有不良影响。轮胎是消耗品,且大规格的轮胎价格很高,因此小型化和轻质化轮胎是轿车发展的需求。在不增加轮胎尺寸的情况下,以低压为佳,设置轮毂所受到的胎压为0.45 MPa。胎压分布于轮毂上位于轮胎和胎圈座之间的部分。

通过对汽车轮毂进行力学分析和加载,利用ANSYS 软件,计算在加载条件下汽车轮毂的等效应力和产生变形的位移量。如图1 所示,最大应力位于螺钉孔口附近,为96.309 MPa。此次采用的是DP400 钢材,极限强度达到400 MPa,因此该轮毂的强度在极限范围内,并没有损坏。通过分析车辆轮毂的真实磨损状况,得出与真实磨损状况相符的结论。

图1 原始轮毂的应力分布

从图2 轮毂的位移变化可以看出,轮毂的边缘位移变化最大,变化幅度为0.121 75 mm。可以看出,该轮毂在受力情况下整体形变不大,要想进一步减少轮毂的变形,必须对轮毂边缘部分和轮辐中间部分的强度进行优化。由此提出减小螺栓孔径和其边沿过渡形式的方法,并适当加大轮辐中部的宽度和厚度,使轮毂在受力条件下的分布应力发生变化,最终达到提高轮毂强度的目的。

图2 原始轮毂的位移分布

2 轻量化设计

汽车轮毂的轻量化是指车轮整体质量的减轻,同时保持车轮本身的性能。在对轮毂进行轻量化设计时,要保持轮毂原有的性能,即有针对性地减重,同时确保轮毂的行车安全等。本文主要从材料轻量化和结构尺寸优化两方面进行研究。

2.1 轻质材料轮毂优化

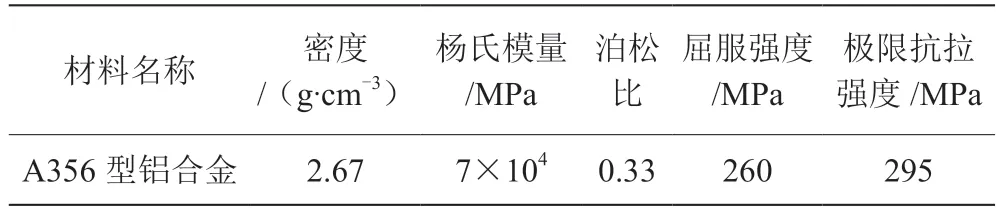

使用铝合金材料制造汽车轮毂可以显著减少汽车轮毂的质量,有效提高燃油经济性。选用A356 型铝合金,其性能如表1 所示。

表1 A356 型铝合金性能

A356 铝合金流动性好,不易产生热裂,且气密性良好,对构造面较多且复杂的轮毂模型在外形成型方面更具优势。另外,A356 铝合金淬火后具有自然时效特性,强度、塑性均较高,能够满足车轮对高强度、高刚度的需求。

为了确保模型建立的合理性,需要验证铝合金轮毂模型应力位移。轮毂的轮辐、轮辋为薄壁复杂构件,其厚度由工程人员依靠自身经验并结合材料属性给定,并非最优,且不一定满足刚性、强度等指标。按照汽车轮圈的相关技术规范,其壁厚通常为4.5 ~10.0 mm。在保持轮毂本体和外形不变的前提下对其进行强化,获得最大变形和位移,确保其与原钢轮毂的刚性性能相近,最终得到9 mm 的铝合金轮毂最优厚度。

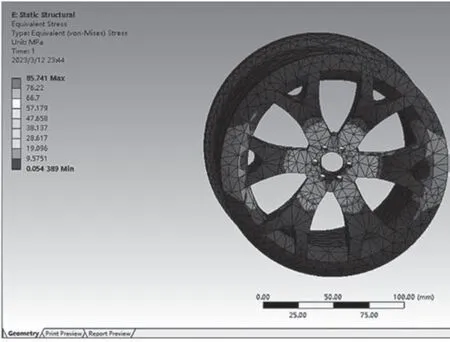

图3 为铝合金轮毂受载时的应力分布。从应力分布来看,产生的最大应力位于轮辐两侧靠近轮毂交接的位置,最大应力为85.741 MPa。最大应力不仅小于材料的屈服强度,而且比原钢轮毂所承受的最大应力96.309 MPa 还要小,达到试验车辆所需的轮毂刚性。图4 为铝合金轮毂受载时的位移分布,轮毂位移变化最大处的变化幅度为0.169 39 mm。

图3 铝合金轮毂的应力分布

图4 铝合金轮毂的位移分布

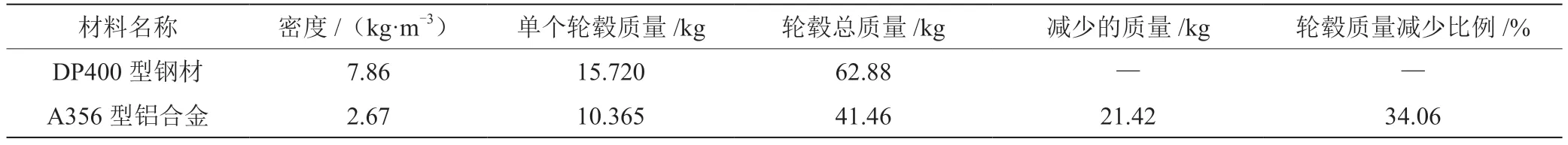

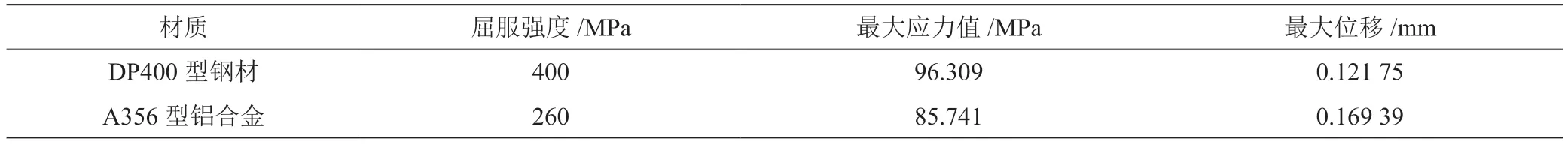

分析可知,更换轻质材料的铝合金轮毂,在刚性及其他各方面都能达到需求。从理论上来说,采用轻质材料更换轮毂是完全可行的。在此基础上,利用有限元软件对其进行建模,得出各材料的单件体积,通过m=ρv计算各材质轮毂的单个质量。通常汽车有4 个轮子,因此轮子质量要按照4 个轮子总质量来计算。由于材料密度的关系,在进行结构调整后,铝合金轮毂的质量减少了34.06%,如表2 所示。对两种不同材质的车轮受同一负载时的应力-应变图进行全面比较,可以看出车轮整体结构发生了类似的变形,结果如表3 所示。

表2 轻质材料轮毂的减重效果对比

表3 不同材料轮毂的刚度强度对比

分析结果,替换材质后的轮毂的最大应力值没有达到材料的屈服强度,且低于钢制材料的最大应力值96.309 MPa。可见,轻质材料性能还有较多剩余,材料的力学性能还有较大的发挥空间,尤其是轮毂的轮辐和轮辋部分,应力均相对较小。

2.2 拓扑优化

结构拓扑优化研究的目标是在设计范围内寻找最优的材料配置方式。本次选取的材料为A356 型铝合金,屈服极限为260 MPa。根据应力分析可知,使用的轮毂具有充足的结构强度,因此考虑适当削弱轮毂部分强度,减轻轮毂的质量,最终决定使用拓扑优化方法对该轮毂结构进行轻量化设计。

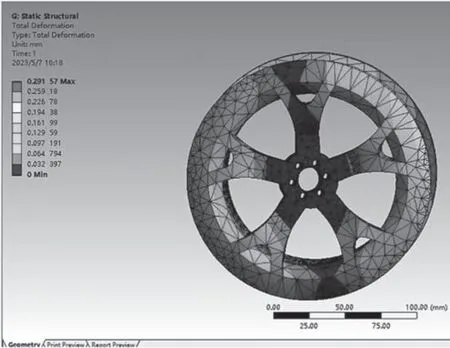

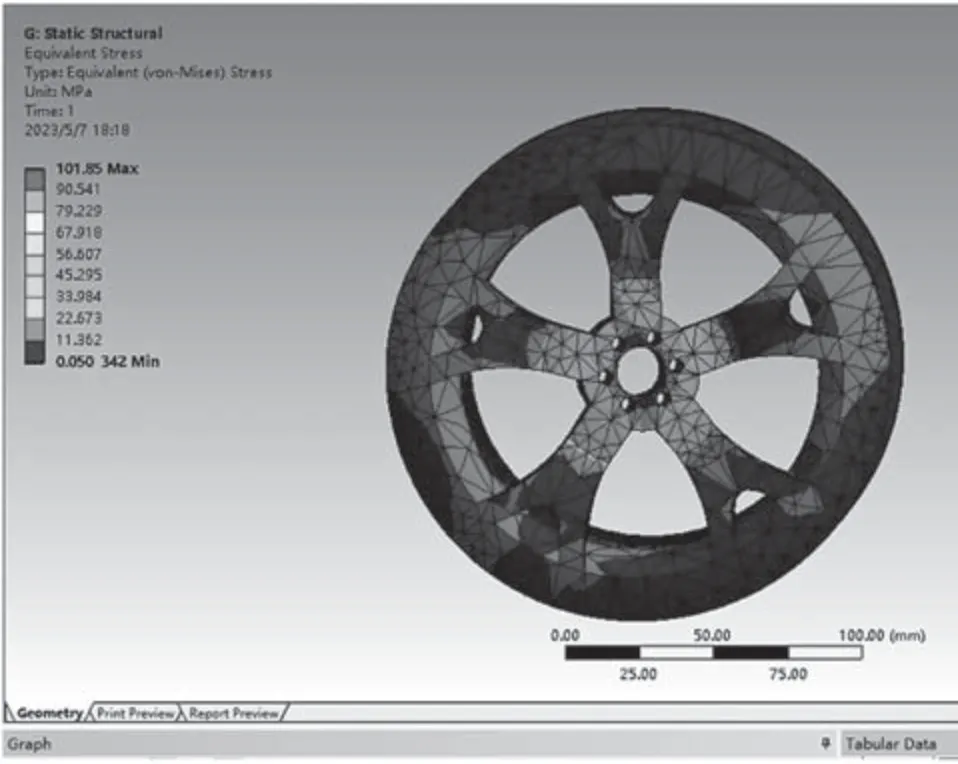

在分析研究轮毂模型时,将6 个螺栓孔和中心孔内表面设置为固定约束,材料则按照实际使用的A356 铝合金进行设置。在其他设置相同的情况下,分别按体积减小30%和减小50%的比例对其进行拓扑优化。目标函数随着迭代次数的增加,结构柔性呈下降趋势,最终趋于稳定,拓扑优化结果收敛,计算有效。在此基础上,对优化后的拓扑结构进行微调,以达到更好的设计需求。在优化后的优化结构中,将不均匀的辐条按其轨迹进行修复,以达到优化结构的目的。去除材料后的图形如图5 所示,修改后的轮毂模型如图6 所示。对拓扑优化后的轮毂进行强度验证,以确保设计的轮毂结构满足强度与刚度需求,仿真结果如图7 和图8 所示。

图5 去除材料后的模型

图6 修改后的轮毂模型

从图7 轮毂的位移变化可以看出,轮辋的边缘位移变化最大,变化幅度为0.291 57 mm,整体的形变不大。从图8 可以看到,产生的最大应力出现在轮毂边缘,最大应力值为101.85 MPa,低于所替换的A356 型铝合金材料的屈服极限,因此这个结构和尺寸的轮毂可以满足强度设计要求。通过分析整体应力图发现,应力分布比较均匀,表明这种设计对材料的使用起到了很好的效果。

图7 拓扑优化后轮毂的位移分布

图8 拓扑优化后轮毂的应力分布

3 结语

本文以奇瑞某型号汽车的轮毂为研究对象,将其刚度、安全性等技术指标作为约束条件。为降低轮毂的重量,通过有限元分析对轮毂的力学与模态进行分析,并借助ANSYS 软件对试验轮毂进行轻质材料的替代,优化轮毂的结构尺寸,可为今后实现该车型的多材质轮毂的轻量化和轻质材料的规模化生产提供技术借鉴与支撑。一方面,对试验中使用的车轮进行静力学分析,得到了车轮的危险点。对轮毂进行自由模态分析,获取轮毂的固有频率及其模态信息。另一方面,通过分析轮毂的材质特性及技术参数对其进行结构优化,并用轻质材料替代,达到轻质材料替代后的轻量化效果,使铝合金轮毂相对于原来减轻21.42 kg。