连续油管压裂用平衡阀优化设计与试验

2023-12-04刘海龙韩子建杜军军金成洪韩光耀南荣丽

刘海龙,祝 欢,韩子建,杜军军,金成洪,韩光耀,南荣丽

(1.中国石油新疆油田分公司 工程技术研究院,新疆 克拉玛依834000;2.中国石油新疆油田分公司 储气库有限公司,新疆 克拉玛依834000;3.中国石油新疆油田分公司 石西油田作业区,新疆 克拉玛依834000)

水平井分段压裂是目前经过验证的致密油气藏最为有效和成功的体积压裂改造技术,水平井分段压裂技术的突破和大面积推广应用使得非常规油气藏得到了有效开发。其中桥塞射孔联作分段压裂工艺因其具有施工排量大、分压段数不受限制、可实现多簇压裂等优点,逐渐成为国内外水平井分段改造的主体技术[1-3]。但在强非均质、近底水和低压易漏储层中,桥塞射孔联作分段压裂工艺存在部分射孔簇未充分改造、部分射孔簇裂缝过度延伸沟通水层导致高含水以及钻塞过程中无法建立循环导致卡钻事故等风险[4-6]。因此近年来国内外开展了连续油管拖动压裂和无限级固井滑套分压工艺研究应用,通过连续油管下入由定位器、封隔器、平衡阀、喷枪等组成的井下工具管串,逐级喷砂射孔或开启滑套进行分段压裂[7-12]。

连续油管拖动压裂和无限级固井滑套分压工艺的核心是井下工具,其使用寿命和施工安全性不足将导致提下管柱更换工具延长作业时间或井下事故,直接影响现场施工质量、效率和成本。工具性能主要包括定位器抗磨损性能与弹性、封隔器重复坐封解封性能、平衡阀多次开关及密封性能以及喷枪喷嘴耐磨及与本体抗返溅冲蚀性能等。为提高连续油管压裂井下工具性能,国内学者开展了理论研究和结构优化设计工作。罗建伟等[13]设计了一种固井滑套液压关闭工具,降低了复杂井况中工具遇卡无法脱开的风险;张道鹏[14]等设计了封隔器、平衡阀、定位器等井下工具,经现场验证具有工具坐封、密封可靠,可反冲砂解卡等特点;杨林[15]对封隔器胶筒、卡瓦、摩擦块等进行了结构优化,提高了坐封成功率和防砂卡性能;韩婧[16]优选了喷枪本体及喷嘴材料,提高了耐磨及抗冲蚀性能,同时开展了平衡阀正反循环流体力学分析,优化了循环孔位置和角度,以提高冲砂解堵效果。本文主要通过对平衡阀进行插入密封总成和阀杆排砂结构优化设计,以提高多次开关安全性和密封可靠性,同时降低工具维护成本。

1 技术分析

1.1 工作原理

连续油管拖动压裂和无限级固井滑套分压工艺井下工具主要由平衡阀、封隔器、接箍或滑套定位器等组成,如图1所示。首先通过定位器判断套管接箍或固井滑套位置,调整工具串至设计改造位置后下压连续油管坐封封隔器、关闭平衡阀,对封隔器上部喷砂射孔或开启滑套后进行环空加砂压裂。压裂结束后上提连续油管开启平衡阀,封隔器上下连通压力平衡,便于胶筒回缩;同时可通过环空泵液方式将封隔器上部沉砂通过平衡阀插入密封通道冲洗至封隔器下部,便于封隔器顺利解封。上提工具串至下一层段重复上述操作进行分段压裂,全井压裂结束后提出连续油管及工具串即可放喷投产。其中平衡阀是连续油管拖动压裂和无限级固井滑套分压工艺井下工具的重要组成部分,结构如图2所示。

1-平衡阀;2-封隔器;3-滑套定位器;4-导向头。图1 连续油管分压工艺井下工具结构

图2 平衡阀开关示意

1.2 总体结构设计

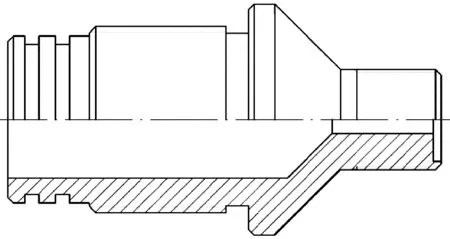

平衡阀主要由上接头、压帽、阀杆、插入密封总成、外筒等组成,如图3所示。组装时首先将压帽套入上接头,然后将装好插入密封总成的阀杆与上接头通过螺纹连接并装入防松螺钉固定,最后套入外筒并与压帽连接。平衡阀关闭时(即阀杆插入至外筒内台阶孔中)通过阀杆与外筒内部的台阶限位,开启时通过阀杆和上接头连接形成的台阶与压帽限位。外筒上设计4个圆形和4道条形通孔作为液体流动通道。平衡阀设计参数如表1所示,该平衡阀适用于外径ø114.3~ø139.7 mm的套管中分段压裂。

表1 平衡阀设计参数

1-上接头;2-压帽;3-防松螺钉;4-阀杆;5-插入密封总成;6-外筒。

每层压裂施工结束后,若停泵压力显著高于上一层,则上提解封封隔器需克服封隔器上下压差作用力,相比正常状态下所需解封力增加。

F-F0=(p1-p2)·S×10-3

(1)

式中:F为封隔器解封实际所需拉力,kN;F0为封隔器原始解封力,kN;p1为封隔器上部压力,MPa;p2为封隔器下部压力,MPa;S为封隔器上下压差作用面积,mm2。

以ø139.7 mm×10.54 mm套管为例,若不使用平衡阀,则压差作用面积即为套管内截面积,取封隔器上下压差10 MPa带入式(1)计算,可得需要增加解封拉力110 kN。使用平衡阀时开启平衡阀后封隔器上下即压力平衡,而在开启平衡阀过程中压差作用面积为插入密封孔内截面积,按上述参数计算可得只需增加拉力9 kN,降低约92%,大幅降低了高压差下封隔器解封难度。

1.3 插入密封优化设计

平衡阀多次开关及密封能力是其最核心技术指标,为此,对平衡阀插入密封结构进行了优化设计,如图4所示。插入密封总成由密封套、防冲套、锁帽等组成。防冲套通过平衡阀下部连接的封隔器固定在外筒内部台阶上并通过O型橡胶圈密封,内壁采用渗碳淬火处理,硬度≥HRC60,提高了表面耐磨性能。密封套通过锁帽固定在阀杆上并通过O型橡胶圈密封,对外壁同样进行渗碳淬火处理以提高耐磨性能。密封套外部采用硫化工艺将密封圈固定,防止在平衡阀多次开关过程中脱落导致密封失效。同时当平衡阀经过长期使用无法密封时,可通过单独更换密封套、防冲套和密封圈恢复密封能力,大幅降低了工具维护保养成本。

1-O型密封圈;2-密封套;3-防冲套;4-外筒;5-硫化橡胶密封圈;6-防松螺钉;7-锁帽;8-阀杆。

1.4 排砂结构优化设计

压裂过程中不可避免地会造成砂粒沉降,若砂粒夹在阀杆和外筒之间的缝隙内将导致平衡阀开关困难及严重磨损。为此,设计了如图5所示的排砂结构,阀杆上含有两个循环通孔,同时圆周方向分布12道排砂槽,一方面减小了阀杆与外筒的接触面积,降低了砂粒卡在缝隙中的风险,同时当平衡阀内部沉砂时可通过正反循环将砂粒自循环孔和排砂槽冲至环空或管内,便于阀杆顺利移动实现平衡阀开关。

图5 平衡阀阀杆排砂结构示意

2 室内试验

压裂作业过程中,平衡阀关闭状态下与下部封隔器、套管及井口共同形成封闭空间,室内试验条件下对平衡阀上部试压检验其密封性所需工具设备较多。为降低室内试验难度,设计了如图6所示的试压接头。将试压接头连接至平衡阀下部固定防冲套,如图7所示。通过拉压机反复开关平衡阀50次后,将平衡阀处于关闭状态并通过拉压机夹紧固定防止开启。连接液压管线至试压接头,反向逐级打压至70 MPa,稳压30 min无渗漏,如图8所示,表明平衡阀多次开关后承压密封性能达到设计要求,具备现场试验的条件。

图6 平衡阀试压接头结构示意图

图7 平衡阀与试压接头试验样机

图8 平衡阀室内承压试验曲线

3 现场试验

优化设计的平衡阀现场试验2口井8层,施工成功率100%。

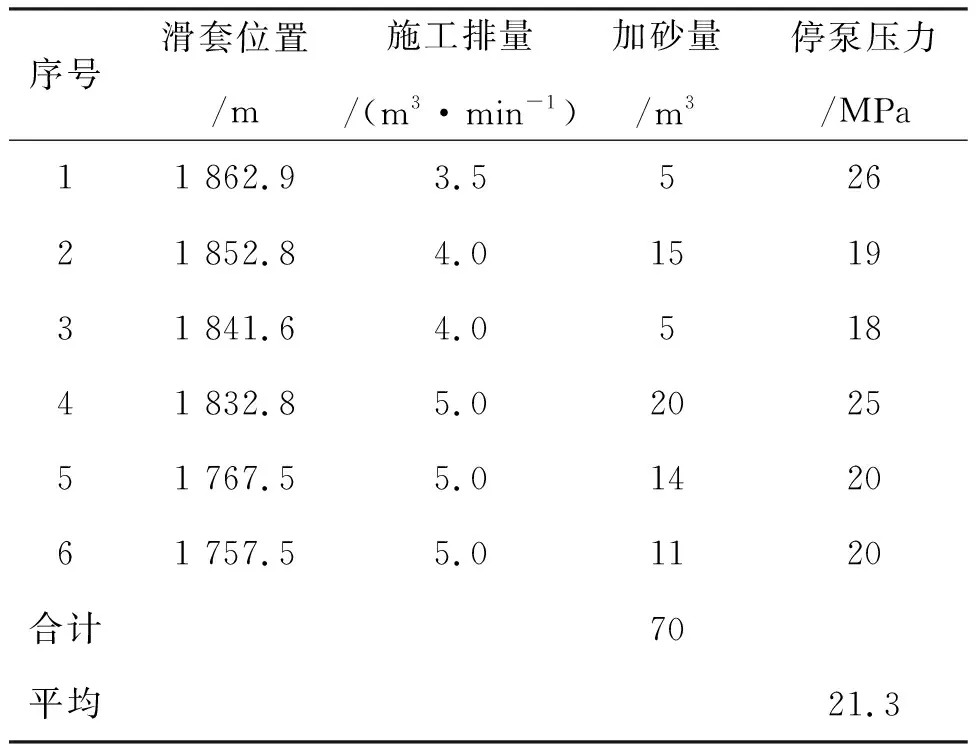

以5DXX37井为例,该井完钻井深1 903 m,设计采用无限级固井滑套工艺分6层压裂改造。将定位器、封隔器、平衡阀等工具连接至连续油管下入井中自下而上进行分层压裂。各层作业过程中平衡阀开关正常、密封可靠,一趟管柱顺利完成全井固井滑套开启和分层压裂施工,施工排量3.5~5.0 m3/min,最大施工压力35 MPa,封隔器上下最大压差7 MPa,入井液量756 m3,总加砂量70 m3,如表2所示。全井平均转层时间(上一层压裂施工结束至下一层压裂施工开始时间)仅13.4 min,一天内完成全井6层压裂施工。压后提出工具检查发现平衡阀本体、阀杆及密封件均未见明显损伤,具备重复使用条件。

表2 5DXX37井无限级固井滑套现场试验数据

4 结论

1) 通过插入密封结构和密封面处理工艺优化设计,提高了平衡阀开关过程中密封可靠性,同时可单独更换易损部件,降低了工具维护保养成本。

2) 设计了阀杆排砂结构,可以通过正反循环冲出平衡阀内压裂沉砂,提高了平衡阀开关可靠性并降低磨损,保障现场作业安全和效率。

3) 室内密封试验和现场成功试验表明,优化设计的平衡阀开关正常且多次开关后密封可靠,可以满足水平井多级压裂使用需求。