修井用钻台机械手设计与仿真

2023-12-04关春丽

关春丽

(胜利油田胜机石油装备有限公司,山东 东营 257000)

近年来,随着修井作业装备应用技术的不断发展,油田对修井作业提速提效、降低人工成本、减轻劳动强度及提高修井作业自动化水平等有了较高的要求,具有安全性好且自动化控制水平高的管柱处理系统越来越受到油田用户的青睐。钻台机械手是管柱处理系统的重要组成设备,可以代替人工实现管柱在操作平台和排放架之间的移送操作[1-4]。目前,应用于大修修井作业现场的钻台机械手普遍存在对中不准确、作业效率低、自动化程度不高等问题,部分自动化程度较高的钻台机械手用于修井作业时也存在着体积大、安装拆卸困难,人工作业时无法避让、影响工作等问题。因此,研制一种多功能集成、精确定位、自动化程度高、可避让井口位、便于搬家与安装的钻台机械手是自动化修井管柱处理系统的关键。

国外早在20世纪50年代便开始对修井井口操作机械化装置进行研究。目前以NOV和RDS等钻井公司为代表,在钻具排放机械手和钻台机器人等领域进行了深入研究,形成了工业样机,但智能化的钻台机器人并未实现工程应用[5]。

国内少量公司针对钻具排放和推扶等动作研制了简单的钻台排管机构,但动作路径单一、稳定性差、效率低,自动化程度不高,且多适用于钻井作业[6-7]。

针对上述问题,研制了一种修井用钻台机械手。该设备采用机、电、液相结合的技术,具有行走、伸缩、旋转、抓取功能,可实现对猫道输送单根的接送、管柱在钻台面的摆放、井口管柱的对扣等。该钻台机械手的成功研制对于提高作业效率、降低人工成本、减轻劳动强度、改善施工环境、提升修井作业自动化水平等具有重要意义。

1 技术分析

1.1 主要结构及原理

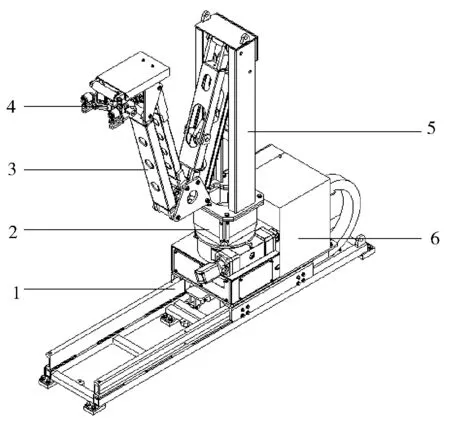

研制的钻台机械手主要由行走机构、回转机构、立柱总成、臂架总成、夹爪总成、动力总成、检测及控制系统等组成[8],设备结构如图1所示。在大修自动化作业中,钻台机械手主要负责扶持管柱下端,限制其摆动,推扶其到井口辅助对扣或移动到立根盒指定位置,配合二层台机械手完成管柱摆放。在下钻或起钻过程中钻台机械手具有初始位、下钻等待位和起钻等待位、井口位,各位置参数由司钻控制系统集中设定。

1-行走机构;2-回转机构;3-臂架总成;4-夹爪总成;5-立柱总成;6-动力总成。图1 钻台机械手结构示意图

1.2 主要技术参数

推扶管径范围 ø60~ø89 mm

径向推力 1 500 N

推扶半径 2 100 mm

回转角度 ±180°

1.3 主要技术特点

1) 钻台机械手采用多功能集成技术,使用程序控制和液压驱动[9-10],可以完成行走、伸缩、旋转、抓取动作,在起钻或下钻流程中实现管柱在钻台面的摆放、单根接送、井口对扣、推扶吊环等功能,作业效率较高且适应性强,能够适应油田大修作业现场恶劣复杂的施工环境。

2) 钻台机械手采用模块化设计,设备可整体吊装并通过螺栓固定安装于钻台面,自动化修井作业时只需将进油、回油、卸油管线及电气控制管线通过快插接头与钻台面相应管线连接即可使用,设备结构紧凑、占用空间小、稳定性好、便于移动和搬运。

3) 钻台机械手采用布置让位技术,它可沿底座轨道滑行,具有初始位、避让位、起钻等待位和下钻等待位、井口位5个工位,工作状态灵活可变,既可避让猫道送管,又可完成井口指定动作。当有突发故障时,钻台机械手还可快速退回到初始工位,拆除活动底座让出井口操作空间,恢复人工作业模式,此时钻台无凸起,提高操作安全性。

4) 钻台机械手采用精确定位技术,能够实现准确摆管及精确对扣,上述技术的实现主要取决于机械结构设计的紧凑稳定性、驱动执行元件的精密可靠性和控制技术的精确反馈性,通过传感检测技术和智能控制技术可实现钻台机械手的高精度定位[11-13]。

5) 钻台机械手由司钻集成控制,操控模式分为手动和自动,可根据现场作业情况自主选择操控模式,智能化的司钻集成控制模式[14]有效提高了系统的稳定性和可靠性,大幅提高了作业效率。

2 钻台机械手臂架静力学分析

钻台机械手中的臂架主要连接立柱总成与夹爪总成,臂架在油缸的驱动下做变幅运动,完成钻台机械手在水平方向的运动和定位,实现带动夹爪总成快速、平稳、准确地向目标管具移动的目的。臂架是钻台机械手的重要承载部件,其设计水平直接影响钻台机械手的工作性能和经济性,故根据工况及载荷情况对臂架进行受力分析十分重要。

臂架为复合平行四连杆机构,其结构如图2所示。两个平行四边形机构通过下连接座连接在一起,并与姿态控制连杆、变幅油缸共同组成曲臂结构。当变幅油缸伸长时,后主臂相对于下连接座做向前变幅运动,同时在平行四边形机构的带动下,后辅臂同步变幅并通过姿态控制连杆推动前主臂,前主臂与前辅臂因此推动上连接座向前做变幅运动,从而带动夹爪总成向前运动。反之,当变幅油缸缩回时,各连杆都将反向运动,即向后变幅运动[15]。

1-上连接座;2-前主臂;3-前辅臂;4-姿态控制连杆;5-下连接座;6-后主臂;7-后辅臂;8-变幅油缸;9-固定连接座。图2 臂架结构示意图

臂架工作过程为缓慢低速,机构的受力分析可视为准静态过程,臂架重力、转动惯量和各铰接点的转动摩擦的影响可以忽略。取臂架伸出某一角度时的状态为对象,用解析法对各构件进行力学分析,将各构件铰点之间的长度与角度设为已知,如图3所示,根据各构件力平衡及力矩平衡以及各构件之间的角度和长度关系,最终求得臂架各连接铰点的受力大小及方向,以及各二力杆件的轴向力大小[16-17]。

图3 臂架变幅机构的各构件长度与角度关系

将臂架的各构件分别进行受力分析,如图4~9所示。分别取后主臂、后辅臂、前主臂、前辅臂、下连接座、上连接座取力平衡、力矩平衡,总共18个方程联立求解,如图10所示。

图4 后辅臂受力简图

图5 后主臂受力简图

图6 前辅臂受力简图

图7 前主臂受力简图

图8 下连接座受力简图

图9 上连接座受力简图

图10 各构件力与力矩平衡方程

针对臂架各构件所列的力平衡与力矩平衡方程为理论方程,可为读者提供一种计算复合平行四连杆机构中各构件受力的思路,可将角度、长度,外部推力等具体参数代入如下方程进行详细分析计算。将臂架处于最危险工况时的上述参数代入如下方程进行计算,得到每个构件所受最大载荷,再根据杆件受轴向载荷时的强度计算公式(公式1)和杆件弯曲时的强度计算公式(公式2)及受组合载荷时的强度计算公式(公式3),对臂架每个构件进行强度校核,从而验证可知臂架各构件满足强度理论要求。

杆件只受轴向载荷时的强度校核公式为:

(1)

杆件弯曲时的强度校核公式为:

(2)

杆件同时受轴向载荷与垂直轴线载荷产生组合变形时的强度校核公式为:

(3)

式中:σmax为最大工作应力,MPa;FN为危险截面处的轴向载荷,N;A为杆件危险截面的面积,mm;M为危险截面处的弯矩,N.mm;WZ为危险截面的抗弯截面模量,mm3;[σ]为材料的的许用应力,MPa。

3 钻台机械手臂架仿真分析

为了更加详细地了解钻台机械手推扶管柱过程中臂架的运动特性,下面运用ADAMS软件对臂架进行运动学仿真分析。从上述论述可知,臂架主要是完成钻台机械手在起钻等待位或下钻等待位与井口位之间的伸缩动作,主要依靠变幅油缸的伸缩实现臂架带动夹爪扶持管柱水平移动的目的。

根据需要在Solidworks中简化臂架三维模型,转化模型格式后导入到ADAMS中建立臂架的虚拟样机[18-19]。根据实际工况为模型添加材料、约束、驱动及载荷,进行仿真分析,其中载荷主要为立根对夹爪的水平压力1 500 N。

根据实际运动情况可知,臂架变幅油缸先做加速运动,最后再做减速运动直到速度为零。为保证变幅油缸的速度驱动函数的设定尽可能符合实际工况,采用机构学中的凸轮曲线理论设定驱动函数,在凸轮曲线理论中加速度主要有等加速度、摆线加速度、5次多项式加速度[20],如表1所示。

表1 凸轮曲线理论加速度表达式

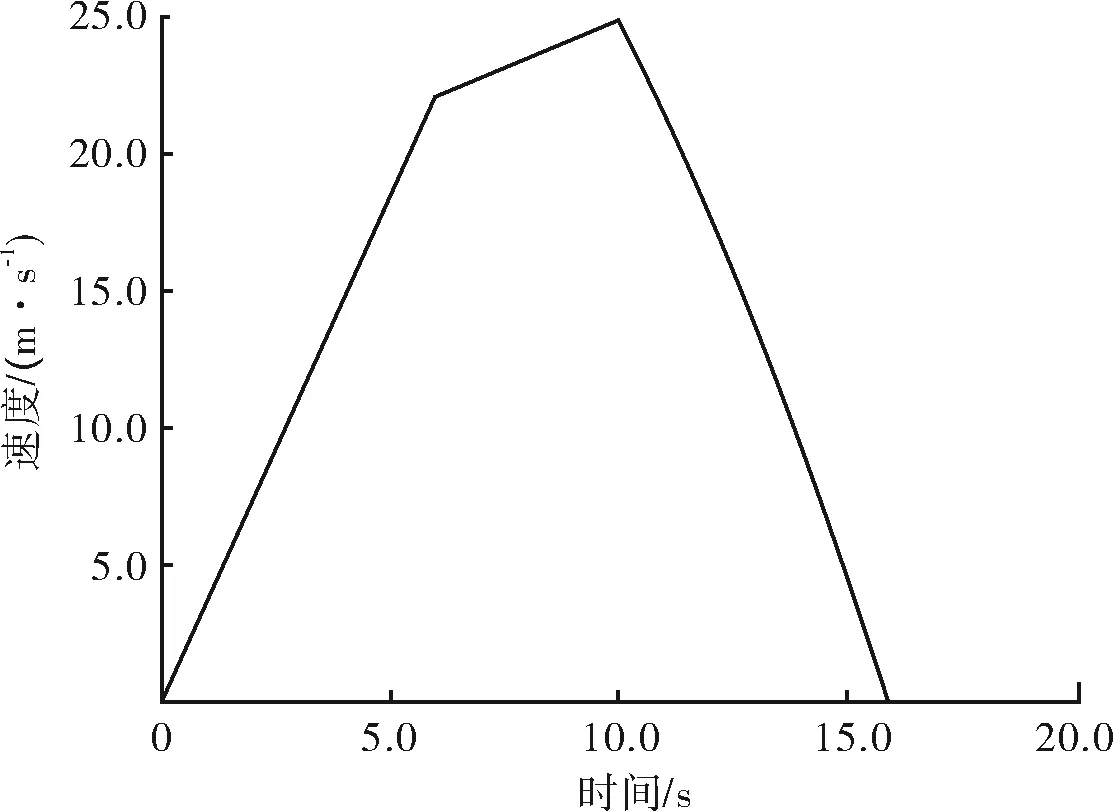

本文选择等加速度驱动对臂架进行仿真分析。据已知条件,臂架伸展到最远姿态时,变幅油缸处于最大行程S为210 mm的位置。假设变幅液缸完全伸出时间t=16 s,在0~6 s之间做初速度为零的匀加速运动,则t1=6 s;在6~10 s之间做匀速运动,则t2=4 s;在10~16 s之间做匀减速运动,则t3=6 s。由以上假设条件可知,在0 s和16 s时,变幅油缸伸出的速度为0。

3.1 等加速度驱动函数设定

将以上数据代入位移公式:

(4)

求得 :

a=3.5 mm/s2

根据驱动加速/度a,设定变幅油缸的加速度驱动函数:

IF(time-6:3.5,0,IF(time-10:0,-3.5,-3.5))

3.2 等加速度驱动仿真分析

将等加速度驱动函数添加到臂架仿真模型变幅油缸上,进行仿真分析结果如图11~16所示。

图11 变幅油缸加速度曲线

由图11可知,变幅油缸的加速度曲线不连续、在第6 s和第10 s存在间断点,加速度具有跳跃性。由图12可知,在速度曲线中,速度在这两个时刻同样存在明显折点,说明臂架在伸展过程中可能存在振动。但希望变幅油缸的运动是平滑的,即从始点到终点的加速度、速度曲线都是连续的,所以应合理设计液压系统,控制变幅油缸的进油和回油速度,使变幅油缸在臂架伸展过程中平稳运行。

图12 变幅油缸速度曲线

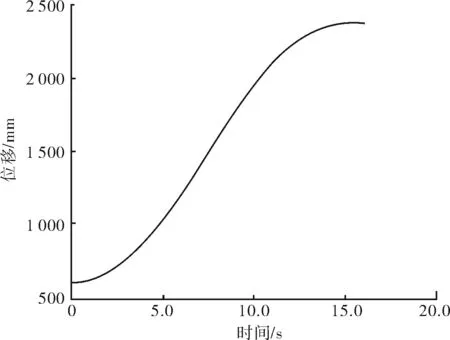

由图13可知,变幅油缸的位移曲线平滑上升,随着时间的延长位移逐渐增大,在第16 s仿真结束,位移达到最大值210 mm。曲线趋势与油缸真实位移变化相符。

图13 变幅油缸位移曲线

由图14可知,当臂架完全缩回且受立根对夹爪的1 500 N的水平压力时,变幅油缸若想驱动臂架展开,需要提供的最大推力为15 898 N。随着臂架的展开,变幅油缸与水平方向的夹角逐渐减小,克服负载需要提供的推力也在逐渐减小。当臂架完全展开后,变幅油缸提供的推力达到最小值10 936 N。以上曲线可作为变幅油缸计算选型的参考依据。

图14 变幅油缸推力曲线

由图15可知,夹爪水平方向的最小位移为597 mm,随着变幅油缸的伸出,夹爪水平位移逐渐增大,最大水平位移为2 400 mm。该曲线说明钻台机械手能够满足预定的扶管半径2 100 mm要求。由图16可知,臂架在展开过程中,夹爪在竖直方向的位移发生变化,由最初的-45 mm变为-130 mm,该方向的位移变化对钻台机械手竖直方向的控制影响不大,可不做考虑。

图15 夹爪水平位移曲线

图16 夹爪竖直位移曲线

4 现场应用

自2021年至今,设计的钻台机械手配套其他大修自动化设备已经在胜利油田推广应用,应用超过百余口井次。现场应用表明设备运行稳定,安全可靠,解放了劳动力,提高了作业效率,具有较大的市场推广价值,钻台机械手现场应用如图17所示。

图17 钻台机械手现场应用

5 结论

1) 针对油田修井作业需求和装备应用现状, 提出了一种新型修井用钻台推扶管装置,并给出具体方案。钻台机械手的成功研制与应用,改变了传统的人工作业模式,实现了大修修井作业时管柱在钻台面排放的无人值守,降低了劳动强度,提高了作业效率。

2) 采用静力学分析方法对臂架各构件进行受力分析,验证在最危险工况时臂架满足强度理论要求。应用ADAMS软件对臂架进行运动仿真分析,得到变幅油缸的运动特性曲线及驱动力曲线,为钻台机械手臂架轨迹控制及变幅油缸计算选型提供依据;验证了钻台机械手水平推力及推扶半径满足技术参数要求。 研究结论既可为产品技术升级奠定基础,也可为其他技术人员开展同类型结构设计和设备选型提供依据。