裸眼充填完井用反循环单流阀的研制与应用

2023-12-04梁月松李良庆季正欣高彦才陈学江张清龙

梁月松,李良庆,季正欣,高彦才,陈学江,张清龙

(中海油田服务股份有限公司,天津 300459)

随着渤海油田开发向纵深发展,对于小井眼(ø152.4 mm井眼)裸眼充填防砂作业的需求越来越高。渤中3-2等油田提出在原有ø244.48 mm套管井眼中侧钻形成ø152.4 mm裸眼,以实现对上层位边际油藏的有效动用。为进一步开发渤海区块明化镇等中深段储层,垦利6-1等油田通过增加井身结构套管层次,实现在ø177.78 mm套管中钻入ø152.4 mm裸眼的技术方案。渤海中深层油田开发过程中,迫切需要采用小井眼(ø152.4 mm井眼)裸眼充填防砂工具[1-2]。

反循环单流阀是水平井裸眼充填防砂管柱中内管柱的重要工具,通过利用该工具的开关状态和在井筒中位置变换实现流道转换,完成防砂管柱循环下入、封隔器验封、循环充填和酸洗等一系列作业过程,其开关性能直接影响防砂作业的成败。在防砂作业中,反循环单流阀的开和关是通过工具经过密封筒实现,其成功与否取决于工具中负荷卡爪和弹性卡爪的开关力。目前的反循环单流阀本身结构设计在现场防砂作业中常出现以下问题:①上提管柱经过密封筒无法关闭反循环单流阀,现场无法实现封隔器验密封作业;②下放管柱经过密封筒无法打开反循环单流阀,导致管柱系统无法建立循环流程;③反循环单流阀过密封筒负荷显示不明显,现场人员无法判断防砂系统内外管柱相对位置,造成作业停滞。

针对现场出现的问题,笔者结合防砂作业工况[3-9],综合考虑工具开关力和开关性能,研制了一种新型反循环单流阀,通过结构力学分析与室内试验的方法对其进行了结构优化[10-17],并取得了良好的现场应用效果,有效指导了海上小井眼砾石充填防砂作业。

1 反循环单流阀结构及工作原理

1.1 工具结构分析

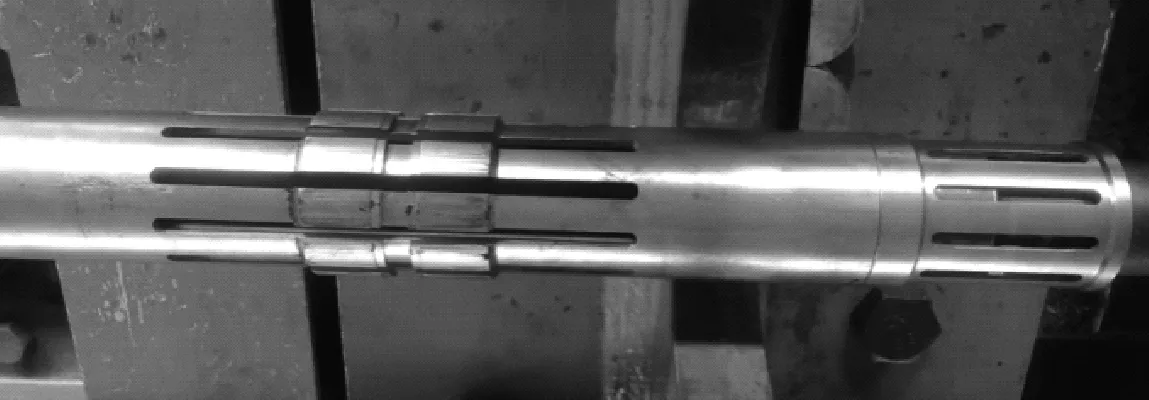

设计的新型反循环单流阀结构示意图和实物图分别如图1~2所示。防砂管柱在下入过程中,工具处于打开状态(图1a),此时滑动密封总成位于旁通阀的上方,下接头的凸台位于弹性卡爪内凸耳下方。防砂作业中,通过上提内管柱,反循环单流阀在进入密封筒之前,负荷卡爪将受力传递给弹性卡爪,弹性卡爪内凸耳越过下接头凸台完成换位,此时滑动密封总成位于旁通阀中间位置,从而实现反循环单流阀的关闭(图1b)。同样的原理,反循环单流阀在下放管柱进入密封筒的过程中,可以实现工具的打开。

1—上接头;2—密封上压环;3—单流阀总成;4—滑动密封总成;5—旁通阀;6—旁通阀外筒;7—内芯轴;8—负荷卡爪;9—弹性卡爪;10—下接头。图1 反循环单流阀结构

图2 反循环单流阀实物

1.2 工具开关受力分析

通过移动管柱使反循环单流阀进入密封筒的过程中,主要有以下几个力对工具的开关性能产生影响:①密封筒对负荷卡爪的最大轴向作用力F1;②反循环单流阀开关力F2(即弹性卡爪的开关力);③反循环单流阀完全进入密封筒之后,负荷卡爪与密封筒壁面的摩擦力f。为保证工具满足现场工艺要求,设计需要满足以下准则:

F1>F2

(1)

F2>f

(2)

F1>20 kN

(3)

只有设计满足F1大于F2,才能保证反循环单流阀经过密封筒的过程中,实现开关功能。反循环单流阀完全进入密封筒之后,负荷卡爪与密封筒壁面的摩擦力f必须小于反循环单流阀开关力F2,这样才能避免工具在密封筒内移动的过程中,造成工具误打开或关闭。现场作业的过程中,通过观察顶驱负荷显示来判断反循环单流阀是否开始进入密封筒,故要求F1在20 kN以上。

2 关键部件设计分析

2.1 工具结构参数设计

2.1.1 负荷卡爪结构参数设计

负荷卡爪的结构如图3所示,通过在轴向上切割一定数量的长条槽来控制负荷卡爪进入密封筒的力。长条槽的个数N1、槽长L1、槽宽B1共3个参数影响负荷卡爪弹性力的大小。以负荷卡爪进入密封筒的力为25~35 kN作为结构设计的依据,设计的3种技术参数如表1所示。

表1 卡爪长条槽技术参数

图3 负荷卡爪结构

2.1.2 弹性卡爪结构参数设计

弹性卡爪的结构如图4所示,与负荷卡爪结构类似,通过在轴向上切割一定数量的长条槽来控制开关力。长条槽的个数N2、槽长L2、槽宽B2共3个参数影响弹性卡爪弹性力的大小。以弹性卡爪开关力为15~20 kN作为结构设计的依据,设计的3种类型技术参数卡爪长条槽如表1所示。

图4 弹性卡爪结构

2.2 负荷卡爪有限元分析

2.2.1 有限元模型建立

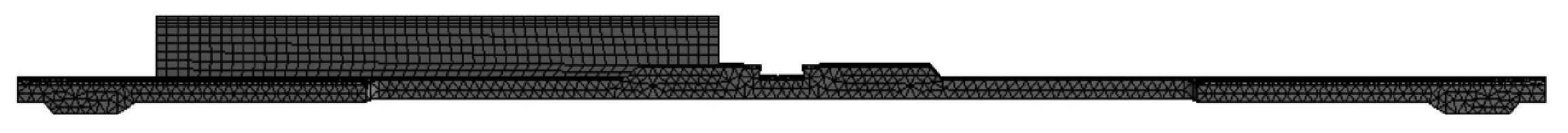

由于负荷卡爪为中心对称结构,约束和载荷具有对称性,故取结构的1/10进行分析。材料选为42CrMo钢[1],经调质处理,达到P110钢级,弹性模量2×105MPa,泊松比0.3,屈服强度855 MPa,拉伸强度920 MPa。建立的负荷卡爪与密封筒之间的三维有限元力学模型如图5所示。

图5 负荷卡爪有限元模型

2.2.2 结果分析

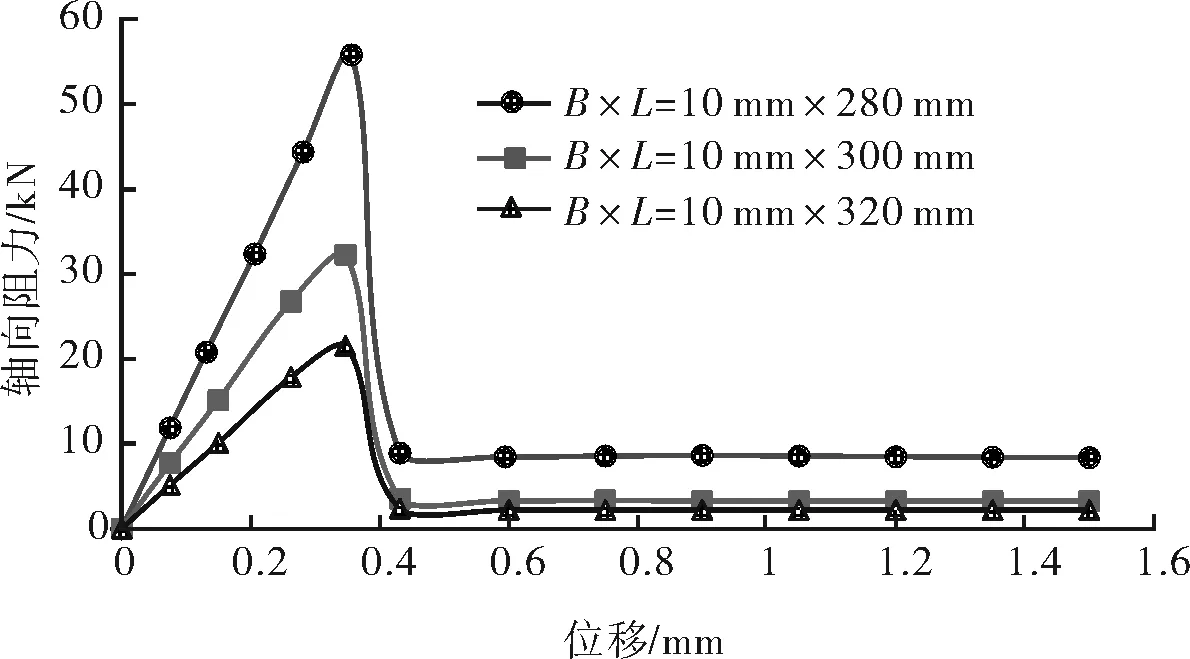

通过对3种技术参数的负荷卡爪过密封筒收缩时进行有限元分析,提取了负荷卡爪轴向阻力与轴向位移的关系如图6所示。负荷卡爪在进入密封筒的过程中,随着轴向位移的增大,卡爪径向收缩,轴向阻力逐渐增大,直到卡爪收缩完成,阻力出现峰值,当负荷卡爪完全进入密封筒之后,轴向阻力迅速减小,此时轴向阻力主要为卡爪和密封筒壁面摩擦力。

图6 负荷卡爪过密封筒时轴向阻力与轴向位移的关系

按照负荷卡爪进入密封筒的力25~35 kN为设计依据,槽宽10 mm、槽长300 mm时符合要求。此时,负荷卡爪进入密封筒时的最大轴向阻力为32.25 kN,完全进入密封筒后的摩擦力为3.24 kN。

图7给出了负荷卡爪槽宽10 mm、槽长300 mm过密封筒时应力云图,最大应力点位于卡爪根部处,此时最大应力值为747.67 MPa,与材料屈服强度相比,负荷卡爪仍处于弹性范围内,材料尚未发生破坏。

图7 负荷卡爪过密封筒时最大应力云图

2.3 弹性卡爪有限元分析

2.3.1 有限元模型建立

弹性卡爪有限元模型建立过程与负荷卡爪类似,取结构的1/10进行分析。材料选为42CrMo钢,建立的三维有限元力学模型如图8所示。

图8 弹性卡爪有限元模型

2.3.2 结果分析

通过对3种技术参数的弹性卡爪过下接头凸台过程进行有限元分析,提取了弹性卡爪轴向阻力与轴向位移的关系如图9所示。按照弹性卡爪开关力15 ~20 kN为设计依据,槽宽9 mm、槽长110 mm时符合要求。此时,弹性卡爪开关过程中最大轴向阻力为19.5 kN。

图9 弹性卡爪开关过程中轴向阻力与轴向位移的关系

图10给出了弹性卡爪开关过程中最大应力云图(槽宽9 mm、槽长110 mm),最大应力点位于弹性爪根部处,此时最大应力值为814.39 MPa,与材料屈服强度相比,弹性卡爪仍处于弹性范围内,材料尚未发生破坏。

图10 弹性卡爪开关过程中最大应力云图

3 室内全尺寸整机试验

3.1 试验过程

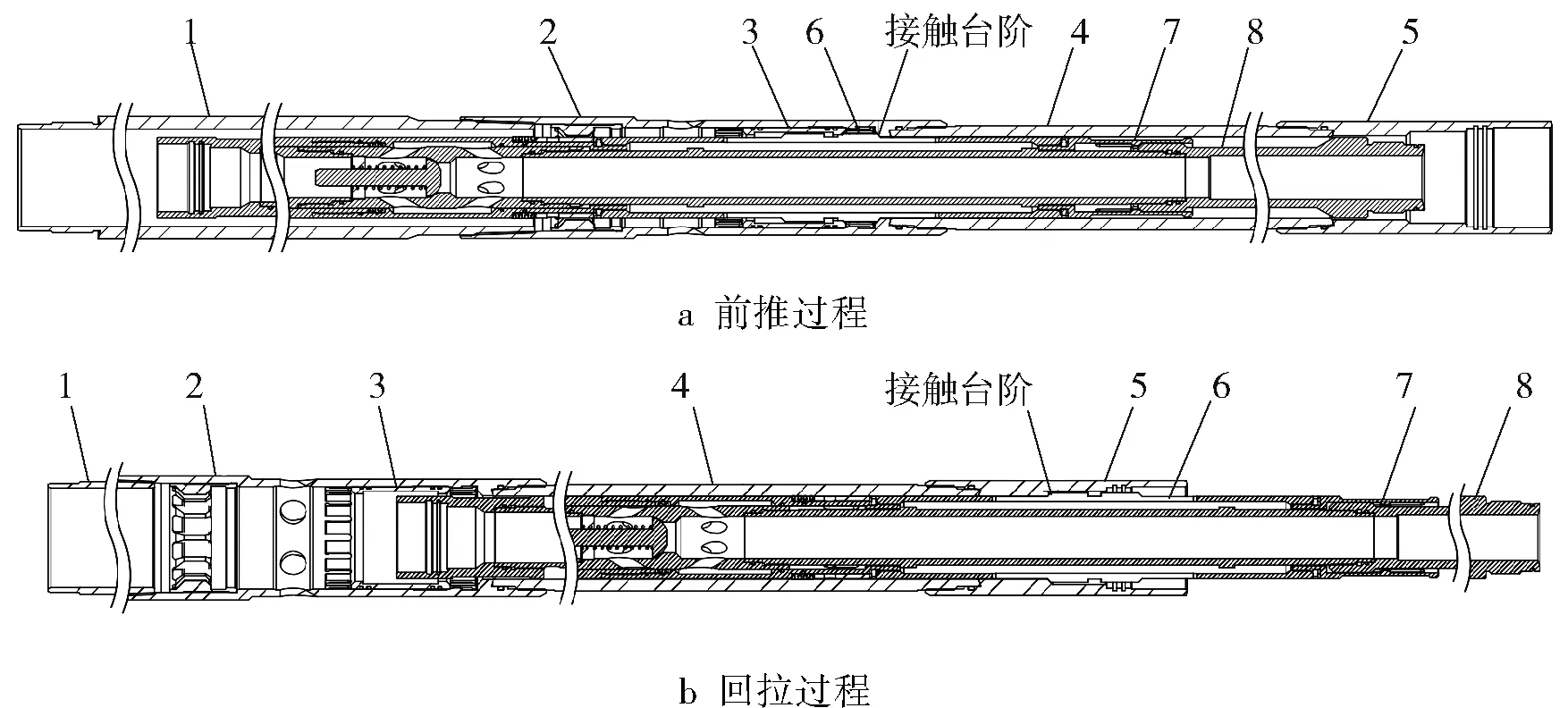

将结构优化后的反循环单流阀加工成样机,开展整机测试,整机测试的示意图和实物图分别如图11~12所示。试验中,充填滑套总成固定在试验台架上,反循环单流阀置于充填滑套总成内,上端与拉拔机连接,通过拉拔机来回推拉使反循环单流阀不断穿过充填滑套总成。

1—充填滑套上接头;2—充填滑套外筒;3—内滑套;4—密封筒;5—充填滑套下接头;6—负荷卡爪;7—弹性卡爪;8—反循环单流阀下接头。图11 反循环单流阀整机测试示意图

图12 反循环单流阀整机测试实物

如图11所示,前推过程中,反循环单流阀向右移动打开充填滑套,经过密封筒的过程中打开自身单流阀;回拉过程中,反循环单流阀向左移动,经过密封筒的过程中关闭自身单流阀,继续向左关闭充填滑套。

现场防砂作业过程中,反循环单流阀需要来回经过充填滑套密封筒至少3次。为满足现场要求,室内整机测试共完成反循环单流阀推拉测试15次,用以检验工具性能的稳定性。

反循环单流阀整机测试主要验证3项技术指标:

1) 反循环单流阀开关充填滑套性能。

2) 反循环单流阀经过密封筒时自身开关性能。

3) 工具在密封筒内左右移动时是否会误打开。

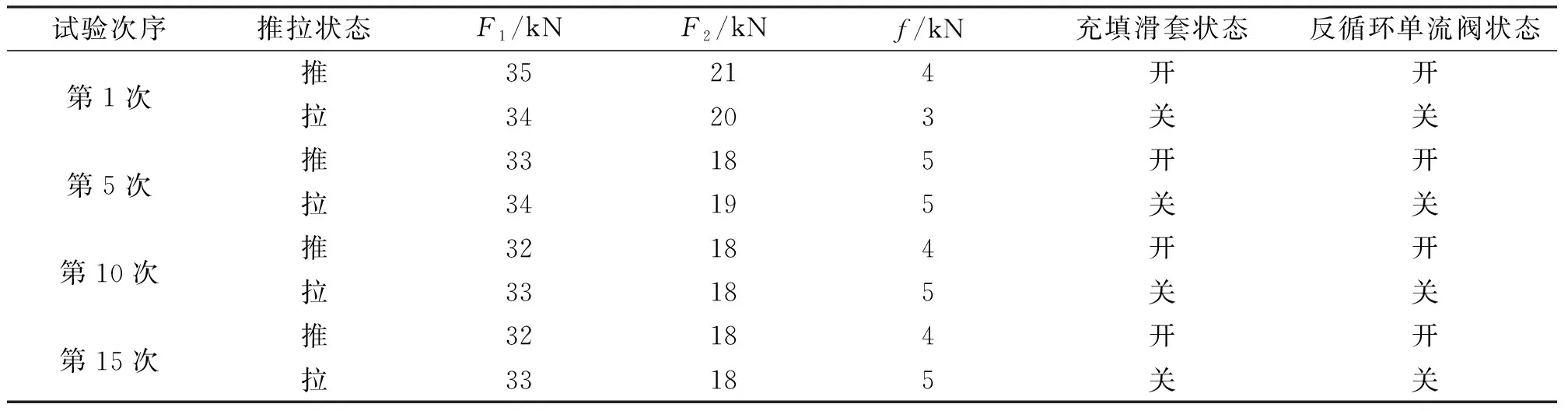

3.2 测试结果分析

试验进行推拉测试共计15次,测试过程中保持液压缸推拉速度为0.1~0.2 m/s,选取第1、5、10、15次测试结果如表2所示。测试记录了反循环单流阀经过密封筒时,密封筒对负荷卡爪的最大轴向作用力F1;反循环单流阀开关力F2(即弹性卡爪的开关力);反循环单流阀完全进入密封筒之后,负荷卡爪与密封筒壁面的摩擦力f;并记录了测试过程中充填滑套和反循环单流阀的开关状态。

表2 反循环单流阀整机测试结果

对表2测试结果分析可知:

1) 推拉测试共计完成开关充填滑套和反循环单流阀自身开关15次,测试成功率100%。

2) 经过15次的推拉测试,密封筒对负荷卡爪的最大轴向作用力F1和反循环单流阀开关力F2(即弹性卡爪的开关力)呈现逐渐减小的趋势,原因在于钢件往复摩擦后表面存在少量的磨损,从而引起F1和F2逐渐减小,推拉测试10次之后力趋于稳定。反循环单流阀在密封筒内的摩擦力保持在5 kN左右,测试过程中没有出现工具在密封筒内误打开的情况。

3) 反循环单流阀经历15次推拉测试后,工具负荷卡爪和弹性卡爪开关力趋于稳定,说明反循环单流阀具备多次开关的性能,满足重复使用的要求。反循环单流阀负荷卡爪和弹性卡爪在推拉测试后状态良好,如图13所示。

图13 反循环单流阀卡爪整机测试后状态

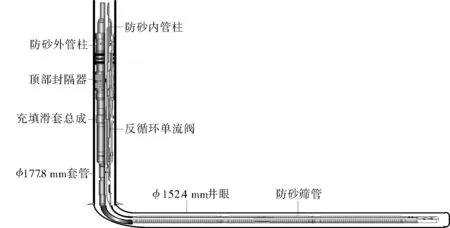

4 现场应用

截止目前,研制的小井眼裸眼充填防砂工具已陆续在渤海油田蓬莱19-3、渤中3-2和垦利6-1等区块取得4口井的成功应用。渤中3-2平台P16H1井下入小井眼裸眼充填防砂工具,防砂管柱示意如图14所示。该井实钻井深2 026 m,垂深1 406.6 m,最大井斜角88.78°,裸眼段长度288 m,顶部封隔器和充填滑套总成分别位于井深1 712 m和1 715 m。

图14 渤中3-2平台P16H1井防砂管柱结构示意

1) 防砂管柱内管柱与外管柱脱开后,测量上提悬重425 kN,之后调整钻台悬重指标表至零位,按照0.1~0.2 m/s缓慢上提管柱,反循环单流阀在经过充填滑套密封筒时负荷显示明显,悬重指针表有20~30 kN负荷指示,表明反循环单流阀已经关闭。

2) 下一步现场测试封隔器密封压力14 MPa(2 000 psi),时间不少于15 min,压降小于1%,进一步验证了反循环单流阀处于关闭状态。密封测试结束后缓慢下放管柱经过充填滑套密封筒,悬重指针表有20~30 kN( 2~3 t)负荷指示,表明此时反循环单流阀已经打开。

3) 现场循环充填泵注曲线界面如图15所示[18],泵注排量0.7 m3/min(4.4 bpm),累计泵入陶砾7 098.72 kg(15 650 lbs),最大泵注压力14.48 MPa(2 100 psi,脱砂压力)。现场充填防砂作业表明,反循环单流阀开关充填滑套和自身开关功能运行正常。现场防砂作业过程中共完成反循环单流阀3次开关动作,开关成功率100%,技术性能稳定,满足现场应用要求。

5 结论

1) 通过分析小井眼用反循环单流阀结构原理和管柱施工工艺,给出了工具负荷卡爪和弹性卡爪设计准则,为工具结构的设计优化提供了依据。

2) 模拟分析及室内试验结果表明,开关力和屈服强度是影响负荷卡爪和弹性卡爪结构优化设计的关键因素;通过对槽长、槽宽和槽个数的设计优化,在室内推拉速度0.1~0.2 m/s、开关次数15次的情况下,实现负荷卡爪过密封筒的力为30~35 kN;弹性卡爪的开关力为18~21 kN;负荷卡爪过密封筒的摩擦力为3~5 kN,工具开关测试成功率100%。

3) 现场应用表明,新型反循环单流阀成功完成现场作业中3次开关动作,开关动作正常,开关负荷显示明显,能够有效指导现场做出工具位置判断,解决海上小井眼充填防砂技术难题,提高了作业效率,减少了作业隐患。