自动化修井机杆管自动接送装置设计与分析

2023-12-04杨希军易春飚白晓弘徐洪兵

杨希军,刘 垚 ,赵 东,易春飚,陈 淼,白晓弘 ,徐洪兵

(1.中国石油大港油田公司 井下作业公司,天津 300280;2.长江大学 ,湖北 荆州 434023; 3.长庆油田分公司 油气工艺研究院,西安 710018;4.中国石油集团渤海石油装备制造有限公司 辽河热采机械制造分公司,辽宁 盘锦 124010)

在修井作业过程中,油管、抽油杆的起下、接送阶段是油田修井作业中工作频率最高、劳动强度较高、花费时间最多的一项作业[1]。在传统的油田修井作业方式中,起下杆管作业主要依靠人工辅助进行操作,这种手动操作不仅对工人提出很高的要求,而且工作效率低以及对杆管损伤程度较高[2-4]。

针对修井机的自动化改造,国内仍处于人工操作和半自动化阶段,发展相对滞后[5]。因此,本文结合实际工况研发了杆管的自动接送装置,可实现杆管从地面排管架到井口平台的自动化往返运输,能够实现在一定时间内高效、安全地将杆管移送到平台指定位置[6]。本文首先阐述自动化修井机杆管自动接送装置的机构组成及工作原理,通过建立数学模型对上料机构进行详细介绍,然后设计出合适的液压系统,最后使用有限元软件ANSYS对其主要结构进行强度分析,为后续相关机构提供参考。

1 技术分析

1.1 结构组成

自动化修井机杆管自动接送装置主要由V型槽、伸出机构、自动测长装置、进退液压缸、移动滑车、翻转支撑机构、辅助支撑、机械抓手、升降液压缸、上料液压缸以及底座总成等装置组成,如图1所示。中间主梁内部焊接有导轨,可使伸出机构在进退液压缸及导向滚轮的作用下完成前进或后退动作。升降液压缸提供动力,配合辅助支撑将中间主梁举升一定的角度后,完成杆管的接送作业。自动化修井机杆管自动接送装置采用液压源作为动力,结构简单,工作效率高。

1-进退液压缸;2-移动滑车;3-V型槽;4-伸出机构;5-翻转支撑机构;6-辅助支撑;7-中间主梁;8-自动测长装置;9-升降液压缸;10-底座总成;11-机械抓手;12-上料液压缸。

1.2 工作原理

自动化修井机杆管自动接送装置主要用于实现杆管在地面排管架与修井机之间的自动化输送,将杆管输送到指定位置,然后配合吊卡等装置完成杆管的起管和下管作业。

在起管作业时,中间主梁通过升降液压缸由水平位置升至工作位置,同时移动滑车在电机的驱动下移动至V型槽尾部,随后伸出机构向外延伸至指定位置。液压钳通过冲扣、卸扣等一系列操作,将井口的油管和井下的油管柱脱扣,吊卡将油管抓起后下移送至移动滑车,随后移动滑车滑动至V型槽前端,将油管置于V型槽内,吊卡松开油管。随后伸出机构回收,升降液压缸下降,中间主梁回至水平位置。此时翻转支撑机构将V型槽翻转45°,在上料液压缸的驱动下机械抓手将油管放至排管架上。

在下管作业时,首先通过翻转支撑机构将V型槽翻转45°,紧接着机械抓手从排管架上抓起油管并通过上料液压缸驱动旋转至V型槽,V型槽摆正。升降液压缸将中间主梁举起,配合辅助支撑固定中间主梁的工作位置,随后在进退液压缸的驱动下伸出机构开始向外延伸,当油管顶端伸出距离超过自动测长装置1 m时,进退液压缸停止运动即油管到达指定位置。吊卡抓住油管,移动滑车在油管的带动下以一定的速度向V型槽尾部移动,直至油管脱离移动滑车,随后移动滑车滑落至V型槽前端,升降液压缸下降,中间主梁回至水平位置。

采用同样的原理可以对抽油杆进行接送移运操作。

2 主要部件设计

2.1 自动测长装置

自动测长装置是自动化修井机杆管自动接送装置实现自动化工作的重要部件。在传统油管接送装置中,油管测长需要两个人用卷尺测量并记录下来,工作繁琐复杂,而且人工测量存在一定的误差,记录时也存在一定出错的可能性,难以满足工作需求。此装置的设计实现了油管的自动测长以及杆管接送装置的自动运行,大大减轻了工人的劳动强度,提高了工作效益。

自动测长装置结构如图2所示,主要由机架、传感器保护罩以及光电传感器组成,在杆管接送装置的后端支座上安装有位移传感器和控制器模块配合自动测长装置工作。光电传感器的安装高度与杆管接送装置的伸出机构对应,传感器与控制器模板电性连接,测量油管的位移并记录。自动测长装置通过焊接与中间主梁进行连接,在下管工作中,油管在伸出机构的带动下向前伸出。伸出的油管头部挡住传感器产生信号,信号传输到控制器模块,从而检测到油管的最终位置,前后的位置差就是油管的长度。在得到油管的长度后,控制器得到数据,自动形成油管的测长表格,省去了人工繁琐的油管测长工作。

1-机架;2-传感器保护罩;3-光电传感器。图2 自动测长装置结构

2.2 机械抓手

自动化修井机杆管自动接送装置接送杆管的工作离不开机械抓手的配合[ 7 ],该装置采用机械抓手是为了牢牢抓住抽油杆及油管以达到“轻拿轻放”的目的。由于抽油杆刚度较差,故专门设计四个机械抓手对抽油杆进行抓取操作。机械抓手三维模型如图3所示,为保证能够牢固地抓取油管,机械抓手采用了三爪机构,主要由抓手、传动杆以及液压缸组成,该装置的运动由液压缸驱动。起管作业时,油管被放置在V型槽后,翻转支撑机构翻转45°,在上料液压缸的驱动下,上管臂带动机械抓手旋转120°抓取油管,之后在低位放回排管架上。下管作业时,机械抓手在液压缸驱动下抓取油管,随后在上料液压缸驱动下将油管放至V型槽,后续的送管工作由伸出机构完成。

1-抓手;2-传动杆;3-液压缸。图3 机械抓手三维模型

2.3 伸出机构

伸出机构的作用是当中间主梁升至工作的高度后,进退液压缸推动伸出机构沿中间主梁的滑道和滚轮将油管输送到指定位置,方便吊卡抓取油管。为减少伸出机构前进的摩擦力,对伸出机构两侧添加滚轮部件以及滑杆。伸出主体选用Q235作为材料,取长为7 760 mm,宽为250 mm。伸出机构三维模型如图4所示,滚轮均匀分布在伸出主体两侧,共设计3组,配合滑杆在中间主梁内滑动。滚轮选用的轴承为滚动轴承,中间主梁内部也存在导向滚轮,可使滑杆在导向滚轮上滑动,大大减小了伸出机构前进时的摩擦力。

2.4 上料机构

2.4.1 运动学分析

图5 上料机构数学模型

简化后的上料机构由三个运动构件组成,其机构约束包括一个移动副和三个转动副,因此系统的总自由度为1。对该系统添加一个驱动约束即可使该系统具有确定的运动[9],在本节中该系统添加的是一个对于上料液压缸的驱动约束,使得机械抓手在上料液压缸的驱动下带动油管转动。设上料液压缸的活塞杆与缸体的相对初始距离为L0,活塞杆的运动速度为va,则活塞杆的伸长距离为vat+L0,上料臂与竖直方向的夹角为β。

由勾股定理可得关于角β的表达式:

(L3-L1cosβ)2+(L1sinβ+L4)2=(vat+L0)2

(1)

设约化的一组广义坐标为(β、x1、y1、x2、y2),c=vat+L0则上料机构的复合约束方程为:

(2)

(3)

求解上式得1点坐标转动的角速度ω,则1点在x、y方向上的运动速度vx1、vy1,2点在x、y方向上的运动速度vx2、vy2可表示为:

(4)

(5)

(6)

(7)

(8)

(9)

求解上式可得上料机构转动的角加速度α,则1点在x、y方向上的运动加速度αx1、αy1,2点在x、y方向上的运动加速度αx2、αy2为:

(10)

(11)

(12)

(13)

(14)

2.3.2 上料液压缸设计

上料液压缸的主要作用是将油管从排管架升举翻转到V型槽上,因此上料液压缸各个参数的选取至关重要。

1) 上料液压缸最大推力的确定。

当机械抓手抓取油管至V型槽或从V型槽抓取油管,即上料液压缸推至工作终止位置时,此时的推力为最大推力。 对此位置进行受力分析以及数学建模,如图6所示,计算出上料液压缸的最大推力。

图6 上料机构受力分析

由图6可得:

FsinαL1-GcosβL2=0

(15)

即上料液压缸的推力为:

(16)

式中:F为上料液压缸的最大推力,N;G为油管、上管臂及机械抓手的重力之和,N;L1为上料液压缸活塞杆作用点与旋转连接板基点之间的距离,mm;L2为油管与上管臂基点之间的距离,mm;α为上料液压缸推力与上管臂轴线之间的夹角,(°);β为重力方向与上管臂轴线之间的夹角,(°)。

2) 缸体内径的计算

已知上料液压缸的最大推力以及工作压力可确定液压缸缸体的内径:

(17)

式中:D1为液压缸缸体的内径,mm;F为上料液压缸的最大推力,N;ηm为机械效率;p为液压系统的工作压力,N。

3) 活塞杆直径的计算。

根据速比 可计算出液压缸活塞杆直径:

(18)

式中:D2为上料液压缸活塞杆的直径,mm;D1为上料液压缸缸体内径,mm; ø为速比。

4) 行程的确定。

根据自动化修井机杆管自动接送装置的水平高度以及设计要求,该装置设置的最大行程为230 mm,液压缸缸体长度为450 mm,活塞杆长度为475 mm。

2.4 液压系统设计

2.4.1 液压系统的要求

液压系统作为整个装置的动力系统,对于整个装置的正常运行十分重要,因此需要满足装置的工况、设计要求,避免出现动力不足、爆缸等意外情况[10]。因此,液压系统必须满足以下要求:

1) 能够顺利完成升降机构、V型槽翻转机构、前进后退机构、上料机构以及机械抓手机构的正常工作,且保证各机构之间的连续性与协调性。

2) 液压系统额定压力不少于10 MPa,额定流量不少于15 L/min,额定起升载荷不小于1.5 kN,自然散热。

3) 装置起下管速度须达到60根/h以上。

4) 需保证能在-20 ℃的环境下正常工作。

5) 液压系统布局合理,便于调试和维护,液压管线走向美观整齐。

2.4.2 液压回路设计

自动化修井机杆管自动接送装置液压结构及原理如图7所示。液压系统由升降液压缸、前进后退液压缸、V型槽抓手液压缸、机械抓手液压缸、上料液压缸、溢流阀、换向阀、同步分流阀、液压锁、单向液压锁以及必要的过滤器等辅助元件组成。

图7 自动化修井机杆管自动接送装置液压系统结构及原理示意图

由于机械抓手液压缸和上料液压缸是成对组合工作,为了控制液压缸的同步工作采用了同步分流单向阀锁紧液压回路[11]。为了防止液压缸工作时出现回缩现象,该系统采用了液压锁,保证系统具有一定的保压能力,能在指定的工作位置锁紧。

3 关键部件稳定性有限元分析

自动化修井机杆管自动接送装置的机械系统较为复杂,为了提高装置在工作时的稳定性及可靠性,需要对主要的承载部件进行强度分析[12],以保证不会出现工作中的失稳现象,降低安全隐患。

3.1 辅助支撑强度分析

辅助支撑是支撑中间主梁的关键部件,在工作过程中所承受的载荷发生在辅助支撑和中间主梁连接处。辅助支撑选用的材料同样为Q235,弹性模量为2.1×1011Pa,泊松比为0.3,密度为7 860 kg/m3。

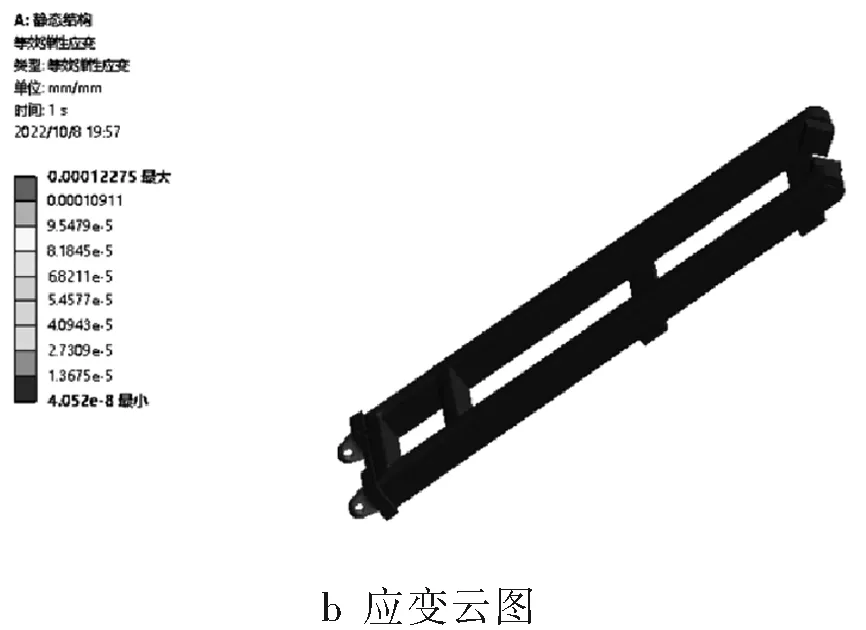

辅助支撑静力学分析如图8所示。由图8分析结果可知,辅助支撑的最大位移为0.278 16 mm,最大变形量为0.000 122 75 mm,均处于安全范围内,最大等效应力发生在辅助支撑支耳与底座铰接处,最大等效应力为24.535 MPa。取安全系数为2,则Q235的许用应力为117.5 MPa,远大于辅助支撑的最大等效应力,故辅助支撑的设计满足强度要求。

图8 辅助支撑静力学分析

3.2 底座强度分析

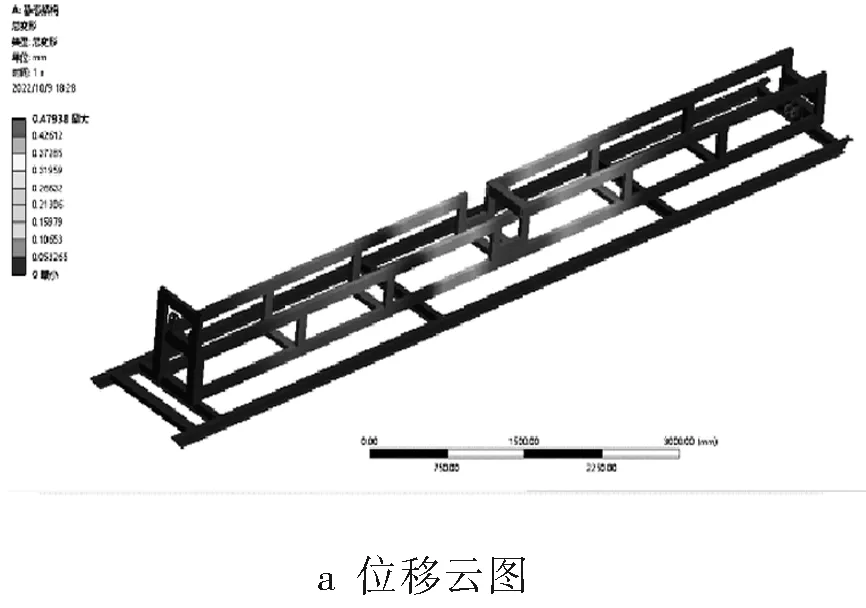

底座是整个装置的承载体,必须保证装置在作业时的安全性和稳定性[13-15]。在整个工作过程中,基座承受的载荷主要发生在中间主梁与底座铰接处、辅助支撑与底座铰接处以及升降液压缸与底座铰接处,材料同样选用Q235。底座的静力学分析如9所示。

由图9的分析结果可知,底座的最大位移为0.479 38 mm,最大变形量为0.000 159 97 mm,均处于与安全范围内,最大应力发生在辅助支撑支耳与底座铰接处,最大等效应力为31.79 MPa。取安全系数为2,则Q235的许用应力为117.5 MPa,远大于底座的最大等效应力,故底座的设计满足强度要求。

4 现场应用

自动化修井机杆管自动接送装置于2022-09完成设计、加工、组装、厂内试验和调试,并于2022-11进入中国石油大港油田集团井下作业公司进行工业性试验,试验结果表明该装置成功解决了油管、抽油杆在修井作业平台和地面排管架之间的自动往返移运工作。整体现场效果如图10所示。

图10 自动化修井机杆管自动接送装置现场

5 结论

1) 根据大港油田修井作业现场实际条件研制出新型自动化修井机抽油杆、油管自动接送装置,有手动、遥控及全自动三种模式的运行方式。作业全程通过液压驱动,性能稳定,易于操作。

2) 根据该装置的受力情况,使用有限元软件对装置的关键部位进行强度分析,得出应力及安全系数均满足设计要求,验证了装置关键部位工作的可靠性及稳定性。

3) 开发了抽油杆上卸扣自动输送的新功能,增加了直接抓起杆管的机械手,该结构设计新颖,运行稳定、可靠,达到了噪音低、无碰撞、“轻拿轻放”的使用效果,且运行周期小于60 s。

4) 该装置实现了全自动化过程和无线远程操控方式,使工作人员远离了恶劣工作环境和危险区域,大幅提高了作业的安全性,具有广阔的应用前景。