基于00Cr12合金的耐腐蚀抽油杆性能研究

2023-12-04王海文秦晓峰李守钦白文雄

王海文,潜 凌,秦晓峰,李守钦,白文雄

(1.中国石油大学(华东) 石油工程学院,山东 青岛 266580;2.国家采油装备工程技术研究中心,山东 东营 257091;3.中石化胜利油田分公司 东辛采油厂,山东 东营 257094;4.长庆油田分公司 机械制造总厂,西安 710201)

抽油杆连接地面抽油机与井下抽油泵,承担着向井下传输能量的重任。随着油田开发进入中后期,油井高含水,抽油杆的腐蚀问题显现出来,抽油杆在上下冲程过程中,承受着复杂的交变载荷,腐蚀部位易成为疲劳开裂源,增加了抽油杆疲劳破坏的几率。

为了解决抽油杆腐蚀问题,近年来应用了包覆抽油杆[1]、全喷焊抽油杆[2]以及电镀抽油杆[3],采用耐腐蚀金属或非金属材料,对抽油杆外表进行保护,现场应用取得良好效果,成为目前主要的抽油杆耐腐蚀技术和产品。对抽油杆采用耐腐蚀材料进行表面保护,尚存在着一些技术问题,例如,半包覆、包覆抽油杆采用的是超高分子量聚乙烯材料,存在老化、不耐温的缺点,包覆层一旦损坏,不能继续使用。电镀和全喷焊抽油杆,成本较高,如果存在漏点,成为腐蚀的薄弱点。表面保护抽油杆的这些技术问题,使得业界仍在继续研究更好的防腐技术,尤其是合金本身耐腐蚀抽油杆的研究[4-5]更受到关注。为了研制耐腐蚀抽油杆,设计了含铬量12%的超低碳合金00Cr12,对00Cr12合金制作的抽油杆性能进行了测试,其力学性能、耐疲劳性能达到了超高强度H级抽油杆要求,室内模拟工况测试的耐腐蚀速率是30CrMoA合金的1/38,现场小规模应用取得良好耐腐蚀效果,可为超高强度耐腐蚀抽油杆的相关研究和现场应用提供参考。

1 抽油杆腐蚀疲劳断裂

1.1 抽油杆断裂特征

抽油杆在井内工作时承受复杂的交变载荷,大量抽油杆断裂实物的断面呈现出典型的疲劳断裂形貌,其特点是断裂面有开裂源、延展区和瞬断区三种特征区域。

1) 开裂源是抽油杆靠近表面一个小的区域,有多种可能因素会造成开裂源:①制作抽油杆的圆钢合金原材料缺陷因素;②加工、运输、作业过程造成的表面损伤因素;③在井中使用过程中因井液腐蚀产生的腐蚀缺陷因素。这些因素造成的薄弱点,叠加上抽油杆承受的交变载荷,超过开裂应力极限,成为开裂源。

2) 延展区平整、平滑,与抽油杆轴向垂直,如果抽油杆的力学性能好,延展区裂纹发育所用时间长,占断裂面的比例较大。

3) 瞬断区是抽油杆不能承受最大载荷时瞬间拉扯断的,断裂面形态具有随机性,瞬断区的面积乘以材料的抗拉强度与这根抽油杆的最大载荷相对应。

1.2 腐蚀疲劳断裂机理

在多个造成开裂源的因素中,腐蚀是投入使用后产生的。在井使用过程中抽油杆表面如果产生腐蚀,破坏了抽油杆表面的连续性,弹性力学的强度理论已不适于含裂纹材料,需要使用含裂纹的断裂判据[6],应力强度因子KI是线弹性断裂力学的物理参量,表示式为:

(1)

式中:Y为形状系数,σ为名义应力,a为裂纹尺寸。

不论材料的几何形状和载荷,只要其应力强度因子相同,则应力在裂纹附近的分布是相同的,其强度由应力强度因子控制。

对于某种型号抽油杆,存在造成开裂源的临界应力强度因子KISCC,由式(1)可知,腐蚀坑越深,则裂纹尺寸a越大,其应力强度因子越大,越容易达到临界强度因子,诱发裂纹进入延展区扩展阶段。

不同型号合金的组织结构、电化学行为差异很大,由于合金中不同元素微观分布具有不均匀性,可能促进选择性腐蚀,形成不同的腐蚀形貌,不同合金材料的应力腐蚀开裂差异巨大。对于高强度钢来说,强度越高,其应力腐蚀开裂敏感性越高,KIS就越低,应力腐蚀裂纹扩展速度就越快。这就是30CrMoA合金制作的超高强度H级抽油杆反而不如强度较低的D级抽油杆对腐蚀性油井适应性好的机理。

抽油杆腐蚀前后进行的疲劳试验表明[7],腐蚀前的疲劳极限为285 MPa,而进行了30 d盐雾试验腐蚀的抽油杆,疲劳极限减小为212 MPa,说明腐蚀对抽油杆的耐疲劳性能影响很大。

2 制作抽油杆00Cr12合金

设计了含铬量12%的超低碳合金00Cr12[8],化学成分如表1。

00Cr12合金的突出特点是含碳量很低,小于0.01%,基本属于超低碳钢,在设计合金时加入Mo和V,使得少量碳优先与合金中的Mo、V等强碳化物形成元素结合成金属间化合物,产生细晶、弥散强化。虽然铬Cr是碳化物形成元素,以Cr23C6的组织形态存在钢中,由于Mo、V等强碳化元素的存在,有效抑制了合金中铬的碳化物形成。

00Cr12合金中含铬量为12%,比Cr13型马氏体不锈钢稍微低些,00Cr12的设计目标是制造抽油杆的,高强度与耐疲劳性能是必须要保证的,通过对含铬量8%~12.8%的合金耐腐蚀性对比,随着含铬量升高,其耐腐蚀性提高,综合评判,含铬量12%时,其机械性能达到抽油杆要求的同时,又具有较优的耐井液腐蚀性,因此把含铬量12%的超低碳合金00Cr12作为优选品种。

铁的熔点为1 538 ℃,铬的熔点比铁高为1 863 ℃,由于铬的原子半径(Rcr=118 pm)与铁的原子半径(RFe=117 pm)相近,电负性差异不大,在合金中与铁形成无限置换固溶体,晶格畸变不是很大。合金含12%铬,能在钢的表面形成一层致密的、较为完整的铬化物钝化膜,虽然在有氧环境下仍可产生锈蚀,但油井中是无氧环境,00Cr12合金在无氧的油井环境下具有较好的耐腐蚀能力,且还有高的强韧性、抗蠕变性能、抗疲劳性能。如果增加铬含量至12.8%以上,虽然能继续提升耐腐蚀性能,但其抗疲劳性能大幅下降,不符合制作抽油杆对合金耐疲劳性能要求。

3 性能测试与分析

3.1 力学性能

抽油杆是大宗石油装备产品,相应的产品技术标准、采购标准比较齐全[9][10],目前国内主要技术标准为SY/T 5029—2013《抽油杆》,其力学性能按照该标准的表A.5,对于HL级,其抗拉强度为965~1 195 MPa,下屈服强度大于793 MPa,伸长率大于10%,断面收缩率大于45%。

按照国家标准GB/T 228.1测试抽油杆的这些力学性能参数[11]。由于抽油杆表面、内部的性能都影响其产品性能,在进行抽油杆力学性能测试时,一般不制作哑铃试样,而是直接从产品中随机抽取抽油杆,截取0.4 m的试样,卡持在材料试验机上进行测试。

材料试验机型号:WAW-1000C型微机控制电液伺服万能试验机,最大试验力 1 000 kN,试验力示值相对误差 ≤示值的±1%。

分别取00Cr12和30CrMoA合金制作的HL级抽油杆试样进行测试,测试结果如表2。

表2中的数据是两种合金材质抽油杆的典型测试个例,但大量试样测试表明,两种合金抽油杆测试数据与表2数据基本相符。

由表2的力学性能测试数据可以看出,00Cr12、30CrMoA合金制作的HL级抽油杆的力学技术指标都达到了标准要求,而00Cr12抽油杆的抗拉强度、伸长率和断面收缩率都大一些。

00Cr12与30CrMoA试样断裂瞬间对应的拉力为210.3 kN和242.0 kN,试样断裂时的拉力值越小,说明材料越不容易拉断,塑性越好,对应的伸长率和断面收缩率越大,在拉伸过程试样出现缩颈后,直至断裂前试样经历了更长的拉伸过程。这一特性与耐疲劳性能具有一致性,这在00Cr12与30CrMoA试样疲劳试验中得到验证。抽油杆在油井内承受的是交变载荷,其伸长率和收缩率大一些性能更好。

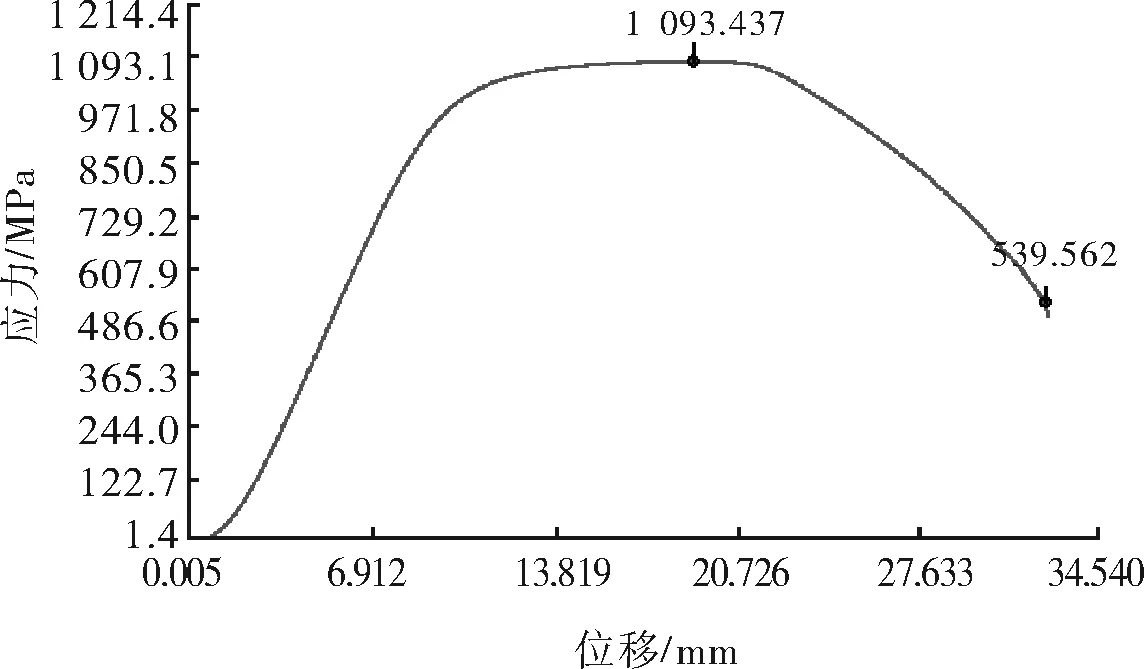

图1是表2中00Cr12合金制作的HL级抽油杆拉伸测试的应力-位移曲线,采用位移加载(3.30 mm/min)。由图1可以看出,试样在930.4 MPa开始屈服,材料出现强化,直至1 093.437 MPa达到强度极限,对应的拉力为426.2 kN,之后试样出现肉眼可见缩颈现象,应力-位移曲线下降,直至在缩颈处断裂,断裂时对应的强度值539.562 MPa,是由拉力210.3 kN除以试样原始截面积得到的。

图1 抽油杆拉伸测试的应力-位移曲线

3.2 耐疲劳性能

采用SDS300kN型电液伺服疲劳试验机进行疲劳试验,依据标准SYT5029—2013《抽油杆》的附录L,应力比0.1,正弦波,H级测试参数,22 mm抽油杆进行疲劳试验的负荷参数如表3。试验频率为7 Hz。

表3 试样疲劳试验参数表

SYT5029—2013《抽油杆》标准给出了I型和II型疲劳试验试样,I型试样为短杆,长度约500 mm,要求制作工艺和抽油杆相同,两端是杆头螺纹,测试时螺纹接特制接头。

II型试样是在正常生产的抽油杆上截取的杆头,用接箍连接起来,这两种型号的试样在实际疲劳试验中都有一定局限性,I型试样需要专门制作,II型试样的两个杆头只能各取约400 mm,限制了对杆体疲劳性能的测试,且两端夹持部位为杆体,试验过程容易夹断。

比较实用的试样制作方法是从正常生产的抽油杆上截取约800 mm,杆螺纹旋接专用接头,上扣周向位移为15.1~16.3 mm,按这个周向位移旋接接头,在疲劳试验过程中,螺纹、卸荷槽部位一般不会出现断裂现象。

试样另一端的杆体直接用疲劳试验机的V型夹块进行夹持,由于受到夹持力和疲劳试验机施加的交变载荷联合作用,夹持部位受力最大也很复杂,容易断裂,采用圆弧夹头可以减少断裂次数[12]。只要断裂部位距离夹块在1.5倍杆体直径范围内,这个断裂并不反映抽油杆的耐疲劳性能,可以去掉断头,重新夹持杆体,继续进行疲劳试验。

对17个00Cr12合金抽油杆产品抽检试样进行了H级疲劳试验,全部超过100万次,达到了抽油杆标准对疲劳试验规定的次数。

3.3 耐腐蚀性能

3.3.1 测试试样处理

1) 切割、打磨、测尺寸。从成品抽油杆上线切割出扁平试样,对试样在金相抛光机上用200目、500目、800目、1 200目和2 000目的砂纸打磨,最后用抛光绒布抛光,电子游标卡尺测量试样的长宽高。

2) 除油。滤纸擦拭,清洗剂自来水冲洗,并用酒精清洗,吹风机吹干。

3) 称重。采用万分之一天平称量试样的质量。

4) 腐蚀后处理。对试样表面锈蚀物清理、稀酸快速清洗、蒸馏水清洗、烘干、称重。

3.3.2 测试方法及条件

1) 把试样悬挂在高压釜内,注入人工配制的腐蚀溶液,腐蚀溶液占高压釜容积80%,腐蚀溶液组份如表4,表4的组份是模拟胜利油田东辛102污水站水质设计的[13]。

表4 人工配制腐蚀溶液药剂组份 mg/L

2) 油井内是无氧环境,因此模拟工况腐蚀测试在高温高压无氧条件下进行,向高压釜充高纯N2对高压釜进行除氧操作,然后把气体释放掉,重复这个过程,使高压釜内O2的分压逐步减小。

3) 对高压釜充高纯CO2至4 MPa,再对高压釜充高纯N2至总压20 MPa。

4) 升温至100℃,保温保压静态腐蚀,腐蚀时间为14 d(336 h),保持压力为20 MPa。

3.3.3 测试结果及分析

腐蚀速率公式[14]为

(2)

式中:X为腐蚀速率,mm/a;Δm为样品质量损失,g;A为试样表面积,cm2;ρ为试样密度,g/cm3;t为试验时间,h。

腐蚀速率如表5,由表5数据可见,00Cr12的腐蚀速率仅为30CrMoA的1/38。本次测试结果与之前进行的测试结果规律一致[15]。

表5 两种材质腐蚀数据

对腐蚀后的试样进行观察,可以看到,00Cr12试样仅出现表面颜色由银亮到灰暗的变化,而30CrMoA试样表面为黑色,表面黑色层可以用刀片刮下来,腐蚀产物为[16],进而分解为氧化亚铁(FeO)和二氧化碳,黑色主要由氧化亚铁的颜色呈现。

4 矿场应用

00Cr12合金抽油杆在胜利油田进行了矿场试验,目前已进行了数百口井的应用。这里例举二口油井应用情况,说明00Cr12合金抽油杆的应用效果。

1) C20井。30CrMoA合金制作的HL级抽油杆断裂,在井使用233 d,抽油杆表面有严重腐蚀现象。新设计工艺方案,保持泵径、下泵深度不变,保持油管参数不变,使用00Cr12合金抽油杆取代30CrMoA合金抽油杆,以改进抽油杆防腐能力。工艺方案为:下入D50泵1 400 m,D62塑料内衬管,25 mm的00Cr12合金抽油杆杆58根,22 mm的00Cr12合金抽油杆杆106根。2019-11按新工艺方案作业投产,至今仍正常生产。

2) X26井。H级抽油杆腐蚀严重断,在井使用292 d。2022-04更换为00Cr12抽油杆,生产至2023-03,因检泵作业,取出在井使用315 d的00Cr12抽油杆观察,表面无腐蚀,擦拭推承台肩外圆,仍光亮如新,此处车削加工痕迹清晰,抽油杆再次下入使用。

5 结论

1) 00Cr12合金抽油杆的力学性能和耐疲劳性能达到了HL级标准要求,且伸长率、端面收缩率比30CrMoA合金更优。

2) 无氧环境的模拟工况测试00Cr12合金的腐蚀速率为0.012 mm/a,为30CrMoA合金的1/38。

3) 矿场应用表明,00Cr12合金抽油杆耐腐蚀性能良好。实例井一前期应用30CrMoA的抽油杆,在井使用233 d发生腐蚀疲劳断裂,改用00Cr12合金抽油杆已在井使用3.5 a。实例井二的00Cr12合金抽油杆经315 d在井使用后,检泵作业时观察表面无腐蚀,再次入井使用。