吉林油田CO2驱高气液比油井井筒压降预测模型

2023-12-04周宇驰潘若生江劲宏刘永辉

周宇驰 ,潘若生 ,江劲宏,刘永辉

(1.吉林油田油气工程研究院,吉林 松原138000;2.西南石油大学 石油与天然气工程学院 ,成都610500)

“双碳”政策背景下,CO2-EOR作为一种有效的碳利用、碳埋存途径,在国内各油田陆续推广应用[1-2]。目前,吉林油田CCUS已进入工业化推广应用阶段,随着CO2的持续注入,区块地层压力得到补给,油井见效后井筒气液比持续升高,部分油井具备自喷生产能力[3-5],井口油压升高,导致地面系统掺输困难,影响油井正常生产。

针对CO2驱自喷油井生产需求,准确预测井筒压力是开展井口控压工艺设计、保证地面系统平稳运行的关键。常规油井计算井筒流动一般套用气-液两相流压降相关理论及模型[6-10],但对于CO2驱高气液比油井而言,井筒流动具有多组分、存在相变及流型转变等特征[11-13],以及油气水三相流动机理复杂等问题。从目前调研文献来看,对CO2驱中后期高气液比油井井筒压力分布计算方法研究鲜有相关报道。

为了实现CO2驱高气液比油井井筒压降的准确预测, 本文系统地开展了油-气-水三相井筒流动模拟试验测试,分析了不同气相表观流速、液相表观流速和含水率条件下井筒持液率的变化规律,建立了新的持液率计算模型,综合考虑了流动过程中相平衡计算和CO2物性参数计算,确定了CO2驱高气液比油井井筒压降计算新方法,为CO2驱高气液比油井生产方案设计提供了理论依据,对维持CO2驱高气液比油井高效生产具有重要意义。

1 试验系统

1.1 试验装置及回路

本文通过油气水三相可视化实验,模拟CO2驱高气液比油井生产后期井筒流动的动态过程。试验装置如图1 所示,采用可视化的有机玻璃管作为油管流动通道,整个测试段实验管长为10 m,试验管内径为50 mm,壁厚为10 mm,试验介质为空气、水和白油。试验气流速范围为1~25 m/s,液流速范围为0.01~0.05 m/s,含水率0~100% 之间,具体试验参数以高气液比为主,能够覆盖吉林油田CO2驱高气液比油井生产参数范围。

1.2 试验现象及分析

1.2.1 气、液流速影响分析

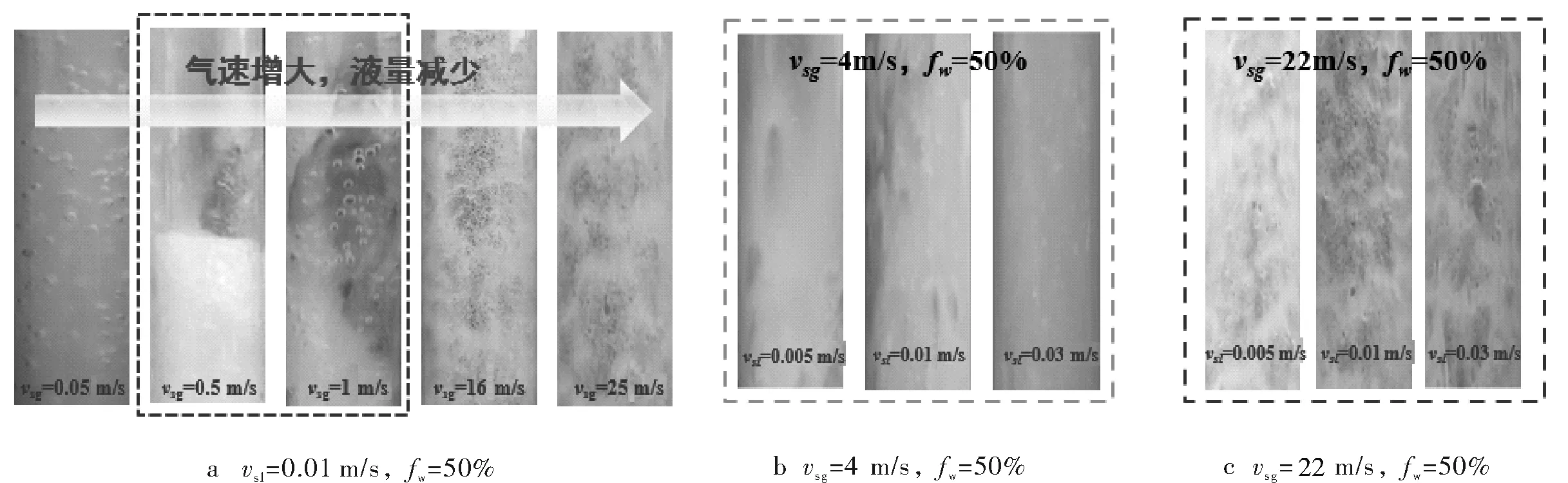

图2a为表观液流速vsl=0.01 m/s,含水率fw=50%,不同气流速下的试验现象。随着表观气流速的增加,井筒分别经历泡状流、段塞流、搅动流和环状流。在低气流速下,气体以分散的气泡形式向上流动,此时油水并没有产生严重的乳化现象;随着气流速增加至0.5 m/s和1 m/s,流型由泡状流分别转变为段塞流和搅动流。此时,井筒持液率大大降低,搅动加剧,油水乳化作用明显;随着气流速增加至16 m/s时,液体主要以液膜的形式沿管壁向上携带,此时井筒为环状流,并伴随着严重的油水乳化现象,导致管壁液膜滑脱加剧,液膜更易回落。图2b和图2c为表观气流速vsg=4和22 m/s,含水率fw=50%时,vsl=0.005、0.01和0.05 m/s井筒内的流动现象,当vsg=4 m/s时,井筒流型为搅动流,此时,随着液流速的增加,搅动程度有所减缓,井筒持液率增加。当vsg=22 m/s时,环状流条件下,液膜贴着管壁呈波纹状向上流动,液流速增加,管壁处的液膜波纹变粗。

图2 不同气、液流速下油气水三相流动试验现象

图3a为不同气相表观流速随压降的变化,低气流速下,重力压降占主导,随着气流速的增加,压降呈现出快速降低趋势;高气流速下,此时井筒为环状流,摩阻压降占主导,随着气流速的增加,压降呈现出轻微增加趋势。如图3b所示,井筒为泡状流和段塞流时,液相为连续相,气相为分散相,此时井筒持液率较高,随着气流速的增加,持液率迅速下降;井筒流型搅动流和环状流时,气相转变为连续相,此时,随着气流速的增加,持液率下降幅度放缓。

图3 不同气、液流速下压降和持液率变化规律分析

1.2.2 含水率影响分析

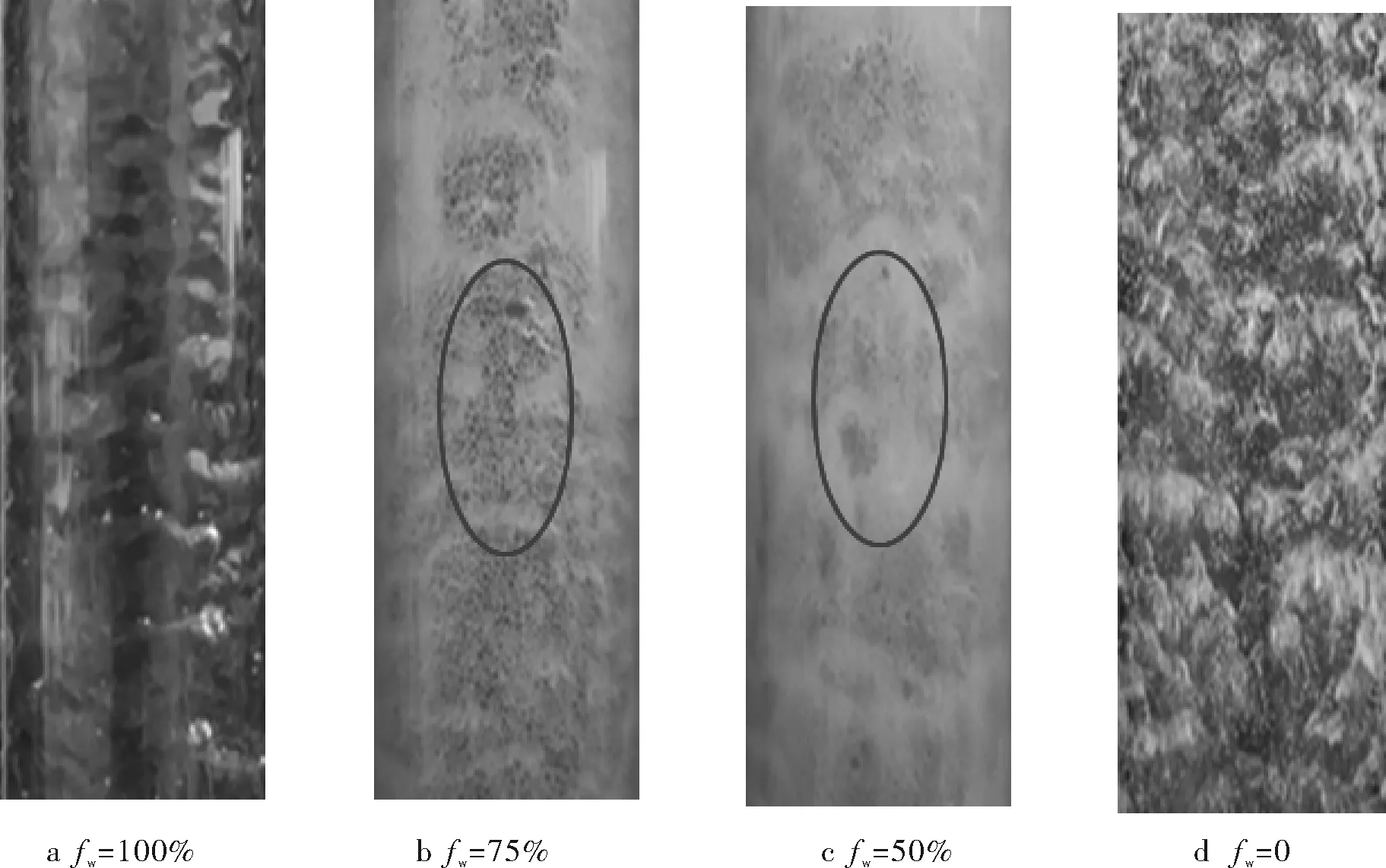

图4为表观液流速vsl=0.01 m/s,表观气流速vsg=16 m/s,不同含水率条件下试验中观察到的现象。图4a和图4d为纯水和纯油流动,此时管壁处的液膜波纹形态连续且清晰可见。图4b和图4c为油气水三相流动,在油水物性差异下,管壁处的液膜流动受到显著影响,尤其在气相的强烈扰动下,油水发生乳化,油水混合物的密度和黏度等特征参数会发生改变,从而使得液膜与管壁处的黏滞力增加,部分液体滞留在管壁处,进而如图中标记所示,在管壁形成一种基质滑脱层,该滑脱层起到了一定的阻断作用,导致外部液膜与管壁无法接触,最终造成液膜容易滑脱并回落。

图4 不同含水率下油气水三相流动试验现象

图5a为不同含水率流动时,压降随气相表观流速的变化曲线。中、低气流速流动时,fw=75%时油水乳化最为严重,黏滞力的影响下,液体流动困难,井筒持液率最高,导致该含水率下的压降最高;fw=0%时为液相为纯油的情况,由于油相密度小,因而其对应所产生的井筒压降最小。高气流速条件下,当vsg>16 m/s时,摩阻压降占主导,油水粘度差异,导致fw=0%时的总压降大于fw=100%时的总压降。图5b为不同气流速时,持液率随含水率的变化关系。不同气流速下,持液率均随着含水率的增加先升后降,且持液率对应的最大含水率均为75%。此外,由于vsg=7 m/s时,对应的气流速更大,造成油水搅动作用更强,油水乳化更充分,此时含水率对持液率的影响更显著。

图5 不同含水率下压降和持液率变化规律分析

2 数学模型建立

2.1 压降构成

在井筒多相流动压降计算过程中,总压降主要由重力降、摩阻降和加速度降组成。其中,加速度压降对总压降影响甚微,在工程计算中可忽略不计。因此,油-气-水三相流动压降方程可表示为:

(1)

其中:

ρm=ρg(1-HL)+ρlHL

式中:ρg为气相密度,kg/m3;ρl为液相密度,kg/m3;HL为持液率,%;ρm为混合物密度,kg/m3;vm为混合速度,m/s;d为流动管径,m;g为重力加速度,m/s2;fm为摩擦因数。

在环状流时,摩阻降计算考虑相间滑脱因素,引用M-B模型[14]的计算方法;而在非环状流时,则不考虑摩擦阻力。对于CO2驱高气液比油井来说,其井筒流动多处于中低气流速范围内,且含水率变化范围广,伴随着油水乳化现象,由此,准确预测持液率是提高井筒压降模型计算精度的关键。

2.2 持液率新模型

1) 无因次数。

在井筒多相流动试验中,通常采用无因次数对试验低压向实际工况的高压进行转化,经典的D-R[15]和M-B模型提出了气、液相速度准数的概念,其表达式分别为:

(2)

(3)

式中:σ为气液界面张力,N/m。

由式(2)可知,对于气相速度准数来说,应该反映出压力对其的影响,而式中液体密度则在不同压力下变化甚微。为此,应将压力变化对气体密度的影响考虑到气相速度准数的计算中,得到新的计算式:

(4)

2) 持液率预测模型构建。

经由试验分析可知,对于油气水三相流动,气体扰动影响下,油水相间作用剧烈,产生乳化现象,含水率会对井筒持液率产生影响。然而,目前持液率计算模型没有考虑含水率这一关键影响因素。为此,本文基于M-B模型的形式进行修正建立。首先对模型进行简化,考虑CO2驱高气液比油井井筒流动复杂,油水相间乳化作用显著,引入含水率的影响,表达式则为:

(5)

式中:c1、c2、c3、c4、c5为系数。

基于试验测试数据进行拟合,可得CO2驱高气液比油井持液率HL计算公式为:

(6)

2.3 CO2物性计算

CO2驱高气液比油井井筒流动过程中,随着压力温度的降低,气体会发生气相、液相和超临界相的转变,以及气体在原油和地层水中的溶解度会发生变化。这些混合流体的复杂相行为,会很大程度上影响井筒多相流动状态、气液分布规律等,给井筒压力预测带来极大挑战。因此,准确开展井筒流体的物性参数计算,对提高CO2驱油井井筒压力预测精度至关重要。

1) 溶解度计算模型。

CO2驱高气液比油井筒流动过程中,CO2主要以游离态、原油中溶解的CO2和地层水中溶解的CO2三部分组成,因此,需要对不同温度压力下的CO2在原油和水中的溶解度进行计算。CO2在原油中的溶解度可以用式(7)计算[16]:

(7)

式中:Rso为CO2在原油中的溶解度,m3/m3;ρo为原油的密度,kg/m3;c为CO2在体系中的摩尔含量;WMo为原油摩尔质量,g/mol;ρCO2为二氧化碳的密度,kg/m3。

CO2在水中的溶解度可以用式(8)计算[17]:

(8)

式中:Rsw为CO2在水中的溶解度,m3/m3;p为压力,MPa;T为温度,K。

2) 密度计算。

当部分未溶解于原油和地层水中的游离态CO2从地层流入井筒后,井底压力和温度大于CO2的临界温度、压力。此时,游离态的CO2会处于超临界态。随着井筒流体向上流动,温度压力低于临界条件时,CO2会相变为气相或者液相,密度会发生巨大变化,从而导致井筒压力分布有所差异。因此,需对临界条件进行计算,以判断各相态CO2在井筒中的分布区域,以及开展不同相态下流体的密度计算。

基于PR状态方程变形,得到井筒中关于CO2密度的计算关系式[18]:

abρ3+(RTb+pMb2-a)ρ2+RTM2ρ-pM3=0

(9)

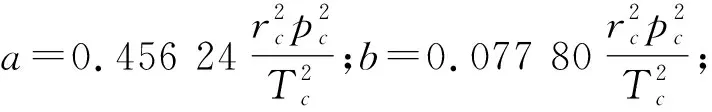

其中:

式中:R为气体常数,取8.314J/(mol·K);ω为偏心因子;M为相对分子量;Tc为拟临界温度,K;pc为拟临界压力,MPa;Tr为拟对比温度,无因次。

从公式(9)中可以看出,该表达式为密度的三次方程,对应可以求得关于ρ的三个根,并可依据根的情况对给定压力、温度下的CO2相态进行判断。①CO2为纯液相时,方程为一实根和两虚根;②CO2为超临界态时,方程对应为三个相等的实根;③当方程解为三个各不相等的实根时,此时流体为气、液相共存状态,最大实根表示液相密度,最小实根表示气相密度,中间根则不具备物理意义。

依据吉林油田CO2驱自喷油井井筒压力温度范围,基于工程常用的5个状态方程,对78个状态点CO2的密度和相态进行了评价,由图6可知,PR方程预测精度最高,误差为2.92%。

图6 不同状态方程CO2密度、相态预测结果

3) 黏度计算。

CO2的黏度是压力和温度的函数,随井筒温度、压力的变化,CO2相态发生改变,一般的方法只能对处于液态和气态的CO2黏度分别进行求解,无法反映真实情况下CO2在井筒中连续相变的过程,容易导致计算结果失真。

本文选用郭绪强等[19]在PR方程基础上建立的CO2黏度计算模型,该模型能够连续表征CO2的临界温度、压力点,可以同时计算液态和气态条件下的CO2密度,并能对CO2各相态下黏度随压力、温度变化的情况进行准确描述,具有较高的计算精度,具体表达式如下:

Tμ3+(2bT-b′T-r′p)μ2-(2bb′T+Tb2+

2r′bp-a)μ+(Tb′b2+r′pb2-ab′)=0

(10)

r′=rτ(Te,pr);b′=b(Tr,pr)。

式中:pr为拟对比压力,无因次。

3 模型验证

H1和H2为吉林油田两口CO2驱高气液比自喷油井,井深2 300 m,油管内径为62 mm,套管内径为121.4 mm,测试获得井筒流压及流温,具体生产数据如表1。

表1 生产数据表

井筒压降剖面计算值与测试值对比如图7所示,图7中散点为H1和H2井沿井筒的实测压力值,从图中可以看出,考虑到井筒内CO2可能发生相变,对井筒压力分布产生影响。因此,特别对CO2临界压力温度位置前后的测试点进行了加密。将实测数据与工程常用模型[20-22],以及本文新模型的计算结果进行对比,结果表明:较现有工程常用井筒压力模型,本文新模型的计算精度最高,平均绝对百分误差为8.32%,平均相对误差为4.75%。

图7 井筒压降剖面计算值与测试值对比

4 结论

1) 试验表明,油气水三相流动过程中油水乳化后在管壁形成基质滑脱层,该层粘附在管壁上且流动性很弱,阻断了外部液膜与管壁的接触,并使得外部液膜与基质层之间的摩擦阻力变大,气相携带液相向上流动更加困难,对持液率影响较大。

2) 深入分析高压到低压条件下气相密度的变化规律,引入新的气相无因次数,考虑含水率的影响,基于MB模型的形式建立了油气水三相流动持液率计算新模型。

3) 综合考虑高气液比下油水乳化,以及CO2相关物性参数的计算,建立CO2驱高气液比油井井筒压降预测模型,2口实测井计算表明:新建模型计算误差为8.32%,明显优于参与对比的工程常用气液两相压降模型。