微铣削Ti-48Al-2Cr-2Nb合金实验研究

2023-12-04马轩王志勇董昊马鑫鑫杜金金

马轩,王志勇,2,董昊,马鑫鑫,杜金金

(1.燕山大学机械工程学院,河北秦皇岛 066004;2.河北省重型智能制造装备技术创新中心,河北秦皇岛 066004)

0 前言

Ti-48Al-2Cr-2Nb是一种新型优质的γ-TiAl基合金,以其良好的高温力学性能和较低的密度特性在精密微小件制造领域拥有广泛的应用前景[1-2]。近些年来,国内外专家对γ-TiAl基合金的材料制备及复合机制、力学性能以及常规切削等方面进行了相关研究[3-4],但由于该材料存在室温脆性大、导热性能差、切削性能较为特殊的特性,目前对γ-TiAl基合金的切削研究仍处于探索阶段。CHENG等[5]采用硬质合金刀具进行车削γ-TiAl基合金试验,对刀具磨损进行了研究,得出了最佳切削参数用于提高刀具使用寿命。周丽等人[6]采用有限元与试验相结合的方法对γ-TiAl基合金进行铣削表面质量研究,得出切削速度对表面粗糙度和边缘断口尺寸影响较小。FERNNDEZ等[7]在低温环境下采用相同切削参数对γ-TiAl基合金和GH4169合金的铣削加工性能进行了试验研究,得出低温环境下γ-TiAl基合金的加工性能明显改善。以上对该材料的切削研究仅限于刀具磨损、表面完整性和切削温度等常规切削方面的工作[8],对于微铣削领域还有诸多问题亟需解决。

微铣削是指对微小尺寸零件的切削加工,采用的刀具直径在1 mm以下,工件加工特征尺寸处于0.01~1 mm之间的微尺度切削技术。目前国内外的研究机构对单晶硅、铝、金属玻璃以及PMMA等材料的微尺度切削展开了研究[9-11],但对γ-TiAl基合金的微铣削方向尚无学者进行相关报道。受微铣削尺寸效应影响,γ-TiAl基合金的微尺度切削性能不同于宏观切削下的加工特征规律。

在微加工过程中,工件的加工质量相对其微小的尺寸不容忽视,评定零部件加工质量的重要参数就是表面粗糙度和边缘毛刺。本文作者以γ-TiAl基合金Ti-48Al-2Cr-2Nb为研究对象,采用正交试验法进行微槽铣削试验,分析主轴转速、进给速度、铣削深度和铣刀螺旋角对顶端毛刺和槽底表面粗糙度的影响规律,给出该材料微铣削加工切削参数选取原则,为γ-TiAl基合金在微铣削领域应用提供实践支持与理论参考。

1 实验条件与方案

1.1 实验设备与检测仪器

文中切削设备采用Nano Wave公司生产的三轴精密数控微铣床MTS5R型,如图1所示。

图1 MTS5R型精密数控微铣床Fig.1 MTS5R precision CNC micro-milling machine

该机床主轴为80 000 r/min的高速电主轴;三轴行程分别为50、50、30 mm,最高进给速度为3 000 mm/min;定位精度为0.5 μm。检测仪器采用激光共聚焦显微镜(OLS3100)和Form Talysurf(i60)型粗糙度轮廓仪分别对微槽顶部毛刺和槽底表面粗糙度进行观测。

1.2 工件材料与切削刀具

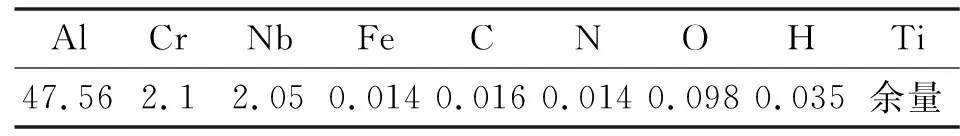

工件材料为Ti-48Al-2Cr-2Nb合金,属于新型的γ-TiAl基合金,其材料元素成分如表1所示。切削刀具选用日进工具、型号为MXH系列的0.8 mm双刃平底硬质合金微立铣刀,涂层材料为TiAlN,加工方式为平面槽铣。

表1 Ti-48Al-2Cr-2Nb合金化学成分质量分数[12] 单位:%Tab.1 Mass fraction of chemical composition of Ti-48Al-2Cr-2Nb alloy[12] Unit:%

1.3 试验方案

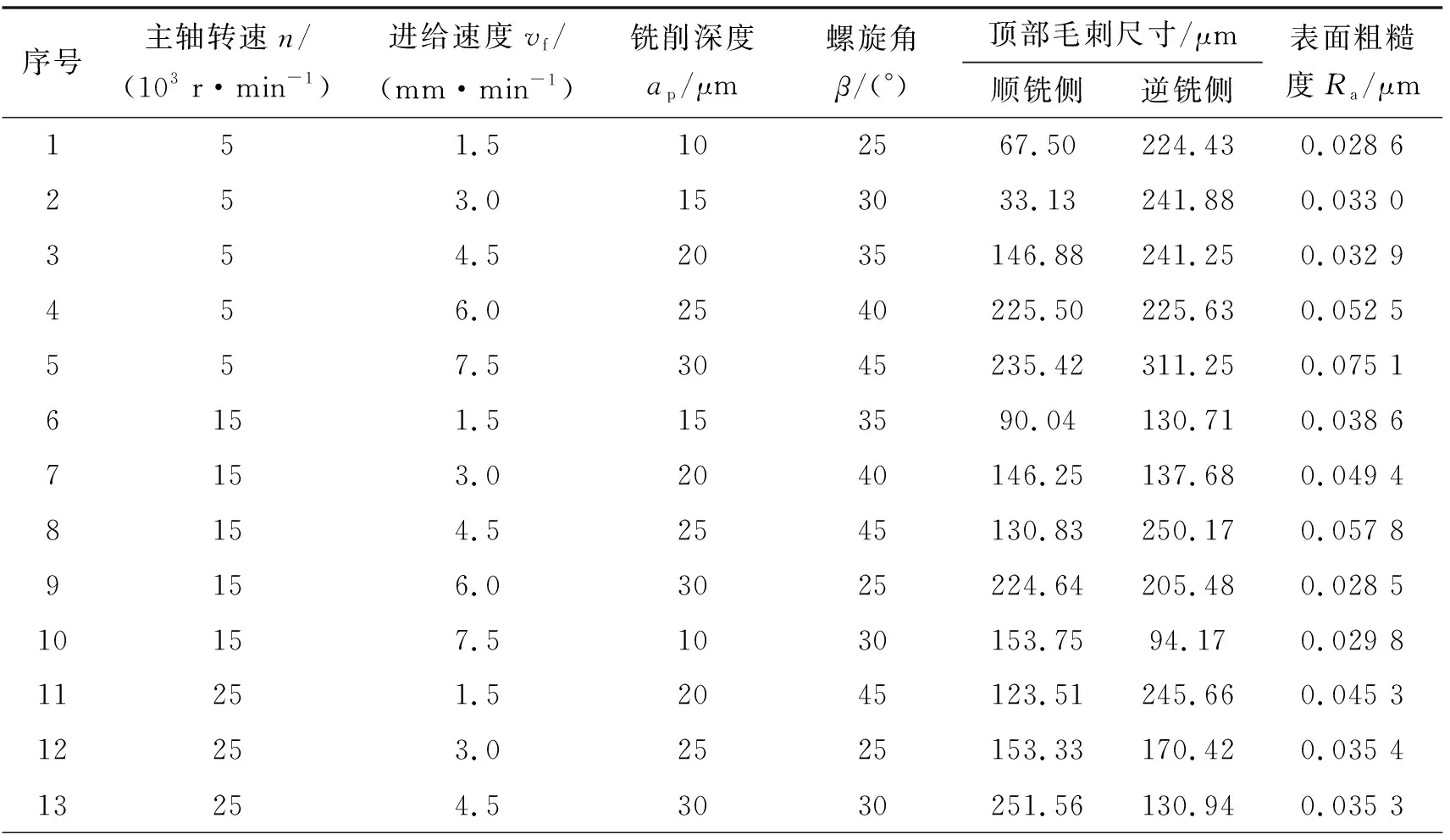

在微槽铣削实验中,为减少试验次数和深入研究各个切削参数对微铣加工γ-TiAl基合金工件加工质量的影响,综合考虑加工设备、试验条件以及微铣刀具的参数和材料属性,设计了四因素五水平正交试验,方案如表2所示。其中主轴转速n取5×103、15×103、25×103、35×103、45×103r/min;进给速度vf取1.5、3、4.5、6、7.5 mm/min;铣削深度ap取10、15、20、25、30 μm;螺旋角β取25°、30°、35°、40°、45°。

表2 微铣削正交试验方案及结果Tab.2 Micro-milling orthogonal test scheme and results

2 微槽铣削加工质量分析

2.1 试验结果

根据表2参数,对Ti-48Al-2Cr-2Nb合金进行微槽铣削实验,通过激光共聚焦显微镜对顶端两侧毛刺进行无接触式观测,运用共聚焦层扫描样本中的二维图像,经计算机处理得到图2所示的工件加工形貌特征;采用粗糙度轮廓仪对槽底粗糙度Ra取值。为准确测量顶端两侧毛刺和槽底表面粗糙度数据,选取的测量位置如图2中标记处所示,在切削稳定阶段,分别在同一参数下多个切削位置至少测量3次,取均值作为最终试验数据,得出正交试验结果如表2所示。

由表2可知:该新型材料在微槽铣削时其槽底Ra最小值仅为0.026 6 μm,最大值仅为0.075 1 μm,表现出良好的表面加工特性。并采用极差分析法对表2中所测的Ti-48Al-2Cr-2Nb合金顶端两侧毛刺和槽底表面粗糙度数据进行分析并处理,得出对微槽顶端两侧毛刺影响因素主次为:铣削深度(主轴转速)>进给速度>刀具螺旋角;对槽底表面粗糙度影响因素主次为:刀具螺旋角>铣削深度>主轴转速>进给速度。该结果与宏观铣削时各因素对工件加工质量的影响规律不同[13],进一步说明了在微铣削领域研究γ-TiAl基合金的必要性。

2.2 切削参数对微槽顶部两侧毛刺的影响规律

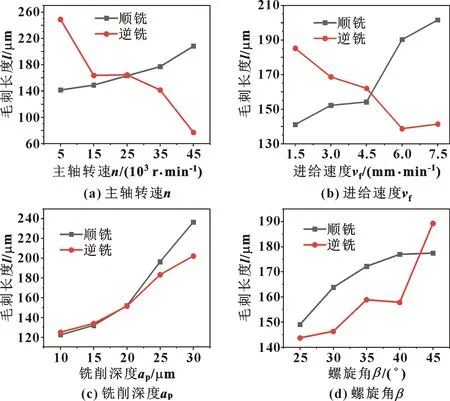

根据极差数据绘制各切削参数与微槽顶端两侧毛刺的影响规律曲线,如图3所示。

图3 切削参数与微槽顶部毛刺长度的关系曲线Fig.3 The relationship between cutting parameters and burr length at the top of microgrooves:(a)spindle speed n;(b)feed speed vf;(c)milling depth ap; (d)helix angle β

由图3(a)可看出:当主轴转速上升时,微槽顶部顺铣侧毛刺尺寸逐渐增大,逆铣侧毛刺尺寸不断减小。这是因为随着主轴转速增加,顺铣时切削由工件最大厚度进刀,材料受到冲击较大,且γ-TiAl基合金中Al元素含量较高,导致每齿切削末产生的切屑较黏,易在刀具挤压摩擦作用下被推挤至工件顶端形成更大尺寸毛刺;逆铣侧切削方式为工件逐渐吃刀,生成的切屑一致性较好,且主轴转速提升使得工件材料的变形速度加快,刀具与工件的接触时间缩短,致使切削层金属的变形量降低,因此形成较少的切屑残留在工件顶端形成小尺寸毛刺。

由图3(b)可以看出:当进给速度增大时,顺铣侧毛刺尺寸呈增长趋势,逆铣侧毛刺尺寸呈下降趋势。这是由于随着进给速度增加,顺铣初始阶段每齿切除材料增多,材料塑性变形加剧,更多切屑残留在工件顶部形成尺寸较大的毛刺;因γ-TiAl基合金热导率低,切削速度过快导致剪切带温度升高,材料表面逐渐软化,且逆铣时切削厚度由零逐渐增加,所生成切屑的一致性较好不易附着在工件顶部,因此形成更小尺寸的毛刺。

由图3(c)可以看出:顺逆铣两侧毛刺尺寸均随铣削深度的增加而增大。这是因为当铣削深度增加时,相同切削速度下需去除的材料增多,由此产生的切屑体积增大,因γ-TiAl基合金具有室温脆性大的特点,在大切削用量下易引起工件材料的脆性断裂,导致较多切屑残留在工件顶部形成更大尺寸的毛刺。

由图3(d)可以看出:当刀具螺旋角增大时,顺逆铣两侧毛刺尺寸整体上呈增长趋势。这是因为当材料被切除时,切屑沿着刀具前刀面向上排出,随着螺旋角增大,轴向力和切削振动增加,此时刀具易将切屑提升至工件表面,由于该材料生成的切屑较黏,因此较多切屑残留在工件顶部形成大尺寸毛刺。总体而言,相比于主轴转速、进给速度和铣削深度3个因素,刀具螺旋角对微铣削顶部毛刺尺寸的影响最小。

综上,应使用较小的刀具螺旋角25°、较大的进给速度6 mm/min和主轴转速45 000 r/min以及较小的铣削深度10 μm,并选择逆铣加工方式,可有效降低微铣加工中工件顶部毛刺尺寸。

2.3 切削参数对微槽底表面粗糙度的影响规律

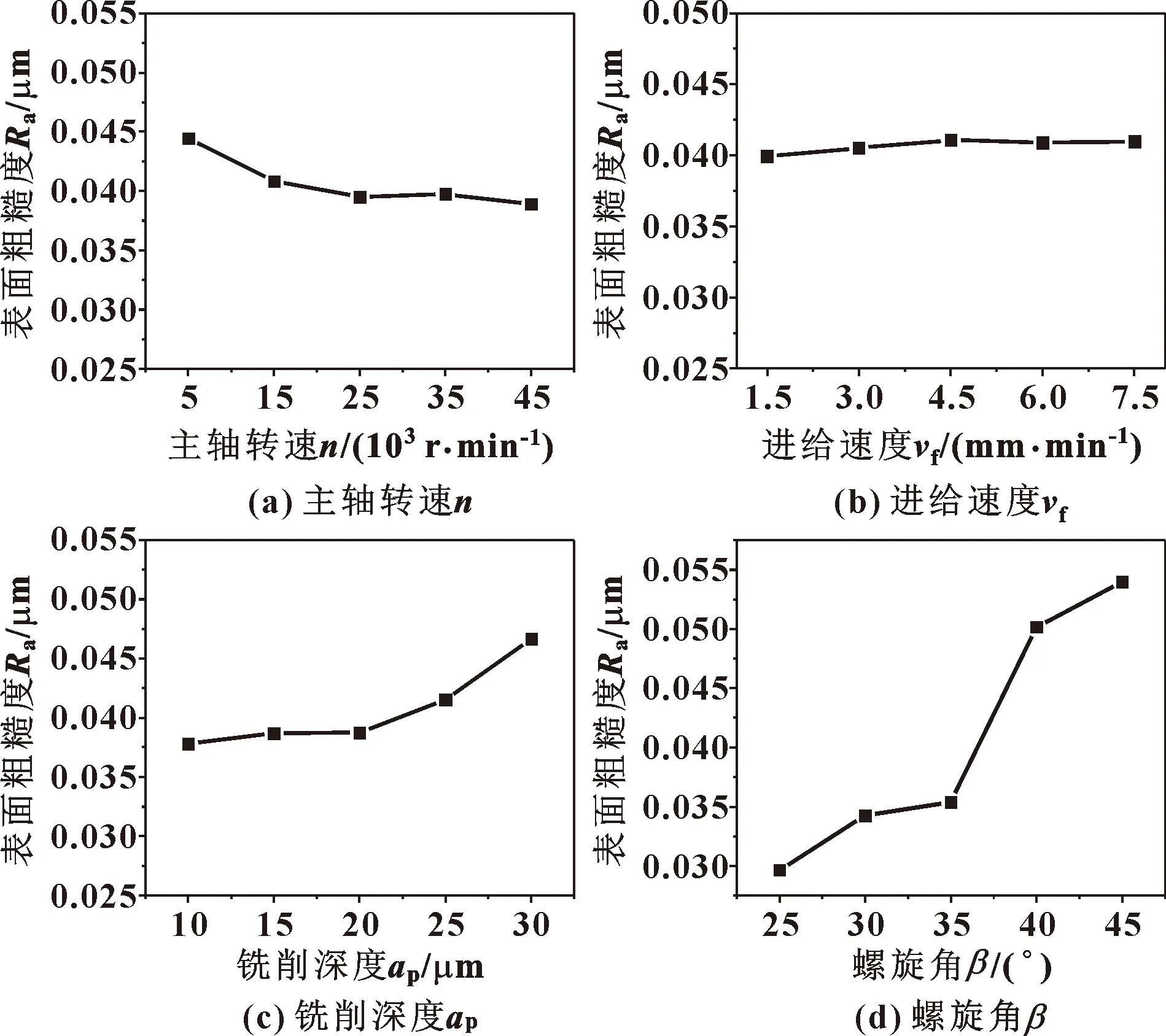

根据极差数据绘制各切削参数与微槽底表面粗糙度的影响规律曲线,如图4所示。

图4 切削参数与微槽底表面粗糙度Ra值的关系曲线Fig.4 The relationship curves between cutting parameters and surface roughness Ra value of microgroove bottom:(a) spindle speed n;(b)feed speed vf;(c)milling depth ap;(d)helix angle β

由图4(a)可看出:随着主轴转速增大,表面粗糙度Ra逐渐减小。这是因为γ-TiAl基合金的导热系数低,在高速铣削过程中切削温度上升,材料表面不断软化,此时工件底部与微铣刀底刃的前刀面摩擦作用降低,切削过程逐渐趋于平稳,因此槽底表面质量进一步提高。

图4(b)中,当进给速度增大时,Ra值呈现较缓慢增长趋势,且影响并不显著。由于在微铣削过程中,Ra值与微铣刀刀刃划过的凹痕深浅有关,当前一刀刃从工件表面高速划过后,γ-TiAl基合金未来得及产生塑性变形又被第二刃划过,由此往复切削,易在槽底表面产生刀痕和残留高度。随着进给速度增大,槽底残留高度逐渐增加,导致Ra呈缓慢上升趋势,这与宏观切削理论一致,证实了进给速度对工件表面完整性的影响较低。

图4(c)中,Ra随铣削深度的增加呈现整体上升趋势。这是因为当铣削深度增加时,材料去除率增大,由于γ-TiAl基合金本身具有的高强度特性,在切削时产生的摩擦力和切削阻力不断增加,致使材料表面变形加剧,切削系统稳定性下降,导致微槽底表面质量逐渐变差。

图4(d)中,随刀具螺旋角增大,Ra值呈明显增长趋势。这是由于刀具螺旋角增大时,微铣刀底刃的切削前角增大,后角则减小,使得表面残留高度增大,同时也增加了铣刀端刃与工件切削表面的接触面积,致使底刃的后刀面与微槽底划痕较为严重,导致槽底Ra明显增大。

综上,选择较小螺旋角的微铣刀、较大的主轴转速和小切削参数的铣削深度和较大的进给速度,可有效提高微铣削加工的表面质量。

3 结论

文中研究了新型材料Ti-48Al-2Cr-2Nb合金微槽铣削时顶端两侧毛刺、槽底表面粗糙度与切削参数之间的影响规律,得出如下结论:

(1)γ-TiAl基合金的顶端毛刺相比于微制造领域常用的钛合金类材料尺寸较大,且在大切削用量下微槽顶端顺铣侧毛刺尺寸明显大于逆铣侧。另一方面,该合金切削加工中,微槽底表面粗糙度Ra在0.026 6~0.075 1之间,具有槽底表面质量好,粗糙度数值较低的加工特性。

(2)为兼顾工件表面完整性和切削效率,在保证刀具耐用度的条件下,Ti-48Al-2Cr-2Nb合金微尺度铣削加工的最优工艺参数组合为:采用逆铣加工方式,选择主轴转速n=45 000 r/min、铣削深度ap=10 μm、刀具螺旋角β=25°以及进给速度vf=6 mm/min时进行微铣加工可获得较好的工件加工质量。

文中结论为γ-TiAl基合金在今后实际生产加工中提供了一定的理论依据和技术支持。