Pd/Ti阳极电催化氧化处理焦化废水反渗透浓缩液的研究

2023-12-02任乐辉王雪野王志伟

尹 星, 郭 雲, 任乐辉, 王雪野, 王志伟, *

(1. 中冶节能环保有限责任公司, 北京 100088; 2. 同济大学 环境科学与工程学院, 上海 200092)

0 引 言

中国是世界上最大的焦炭生产国、消费国和出口国。2021年我国的焦炭产量为4.64亿t,约占全球焦炭产量的66%[1-2]。焦化废水是煤在炼焦过程以及煤气净化、副产品回收过程中产生的高浓度有机废水。据报道,2020年,中国年排放焦化废水量约3亿t[3]。焦化废水成分复杂,废水中除含有氰化物、硫氰酸盐、氯化物和硫酸盐等无机污染物,还含有酚类、多环芳烃和含氮杂环化合物(如吡啶、吲哚和喹啉)等典型难降解有机物[4]。废水中的多环芳烃等难降解有机污染物具有“三致”效应,严重威胁了水生态环境和人类健康[5-6]。

目前,焦化废水采用“预处理+生化”的组合工艺处理后,生化出水常采用膜浓缩等技术进一步深度处理,以实现水资源的高效循环利用。然而,在实际运行过程中,酚类、杂环化合物等难降解有机污染物由于可生化性差,导致其在膜分离过程中被截留并富集在膜单元中形成高盐浓缩液,无法满足《炼焦化学工业污染物排放标准》(GB 16171—2012)的要求[7]。现有浓缩液的处理方法包括混凝沉淀法[8]、活性炭吸附法[9]、臭氧氧化法[10-11]、光催化氧化法[12]和电芬顿法[13]等。然而,混凝法通常会产生大量的污泥,对溶解性的污染物去除效果差[7];吸附法存在运行成本高、使用过的再生剂处理和处置的问题[14];臭氧氧化技术存在能耗高和易造成二次污染的问题;光催化氧化技术受焦化废水色度高、透光性差的影响,会削减其处理效果[15];电芬顿技术由于反应条件苛刻,易产生铁泥等问题,限制了其大规模应用[16]。因此,亟需开发适用于焦化废水高盐浓缩液中难降解有机污染物的高效去除技术。

近年来,电催化氧化技术因具有氧化能力强、操作简单、反应条件温和和无二次污染等特点[17-18],在高盐废水中难降解有机物去除方面受到了研究者的广泛关注。电催化氧化法主要通过在电化学反应器内施加外加电场,将电能转化成化学能,使目标有机污染物在电极表面发生直接电子传递反应,或利用电极界面生成的氧化剂物种(如羟基自由基、单线态氧和活性氯等)间接降解目标有机污染物,使其降解成无毒的小分子有机酸或完全矿化为CO2和水[19-21]。由于具有优异的导电性和催化活性,近年来金属氧化物(例如SnO2、RuO2、PbO2和IrO2)常被用于电化学氧化。然而,金属氧化物具有低析氧电位,在高电位或者长期酸性条件,活化层会发生腐蚀而脱落,表现出较差的稳定性[22]。例如,LIU等[18]以Ti/BTN/RuO2-IrO2-TiO2为阳极处理天津某焦化厂的焦化废水。在电流密度为50 mA/cm2、极板间距为10 cm 和pH为7时,COD去除率仅为60%。基于此,本文以某企业焦化废水处理工艺中反渗透膜浓缩过程产生的浓缩液为处理对象,构建了以Pd/Ti电极为阳极的电催化氧化深度处理装置,考察了电流密度对焦化废水反渗透浓缩液中难降解有机污染物处理效能的影响,通过气相色谱-质谱和三维荧光测试,明晰了在电催化氧化深度处理装置中难降解污染物的迁移转化机制,并通过与商用电极的对照分析,考察了Pd/Ti阳极在焦化废水高盐浓缩液中难降解有机污染物的降解性能。

1 实验部分

1.1 电极材料的制备

Pd/Ti电催化阳极材料以机械切割好的多孔钛(80 mm × 50 mm × 2 mm)为基底,采用喷涂的方法进行制备[19]。商用掺硼金刚石电极(BDD)(极板尺寸为80 mm × 50 mm × 1.9 mm和镀层厚度8~10 μm)和铱钽电极(Ir/Ta)(80 mm × 50 mm × 1 mm),分别购买于湖南新峰科技有限公司和芜湖科招新材料有限公司。

1.2 电催化深度处理装置的构建

本实验中,分别以BDD、Ir/Ta或者Pd/Ti电极作为阳极,Ti网(80 mm × 50 mm × 1 mm)作为阴极,阳极和阴极间距为1 cm。通过导线将直流电源(深圳市兆信电子仪器设备有限公司)的正负极分别与阳极和阴极相连。本研究中,电催化氧化反渗透浓缩液的实验均在恒电流模式下进行。当废水注入反应器后,打开搅拌装置,转速控制在600 r/min。电流密度设定为1、3、5、8、10 mA/cm2。在一定时间从反应器内溶液取样,并经0.45 μm滤膜过滤后进行测定分析。

1.3 焦化废水水质

本实验的废水取自某企业焦化废水处理工艺中反渗透膜浓缩过程所产浓缩液,水质分析结果见表1。

1.4 分析方法

1.4.1 常规水质测试方法

1.4.2 电极表征方法

电极微观结构通过JSM-5900扫描电子显微镜(SEM)观察。X-射线光电子能谱(X-ray Photoelectron Spectra,XPS)用来表征极板中各元素化学态。XPS表征采用Al Kα(h= 1 486.6 eV)辐射源美国Thermo Fisher Scientific公司VG ESCALAB210型能谱仪进行检测,得到的所有测试元素结合能测试数据均参照C 1s(284.8 eV)。

1.4.3 GC-MS全组分分析

水样中有机物采用全二维气相色谱-质谱联用仪(Gas Chromatography-Mass Spectrometer,GC-MS)(Agilent 8890 GC-Agilent 7250A TOF)进行全组分分析。对采集后的废水样品首先进行预处理,具体方式为向废水中加入二氯甲烷进行萃取(若萃取时有乳化现象,加入适量的无水硫酸钠破乳),然后氮气吹脱浓缩至0.5 mL。

1.4.4 荧光特性测试

采用三维激发发射矩阵(Excitation-Emission Matrix,EEM)荧光谱图技术表征反渗透膜浓缩废水物质组分的荧光特性。三维荧光光谱采用荧光光度计(F-4500FL,HITACHI,Japan)进行测定,激发波长扫描范围为225~500 nm,发射波长扫描范围为275~600 nm,扫描间隔为5 nm。

1.4.5 电流效率和能耗评估方法

电流效率(CE)按如下方式进行计算[24]:

(1)

式(1)中:CE为焦化废水处理的电流效率,%;F为法拉第常数,96 485 C/mol;I为电流值,A;t为电解时间,h;V为反应池中的焦化废水体积,L;C0和Ct分别为0 h和th时COD的浓度,mg/L。

能耗(EC,kW·h/kg COD)按照如下的方式进行计算[25]:

(2)

式(2)中:EC为焦化废水处理能耗,kW·h/kg COD;U为平均槽压,V;I为电流值,A;t为电解时间,h;V为反应池中的焦化废水体积,L;C0和Ct分别为0 h和th时COD的浓度,mg/L。

2 结果与讨论

2.1 Pd/Ti阳极形貌表征

裸露的Ti和Pd/Ti阳极的SEM图像如图1所示。从图中可以看出裸露的Ti呈多孔结构,表面光滑。相比之下,通过喷涂法制备得到的Pd/Ti阳极观察到片状颗粒负载在多孔钛表面,通过负载Pd金属显著增加了多孔钛表面的粗糙度和比表面积。

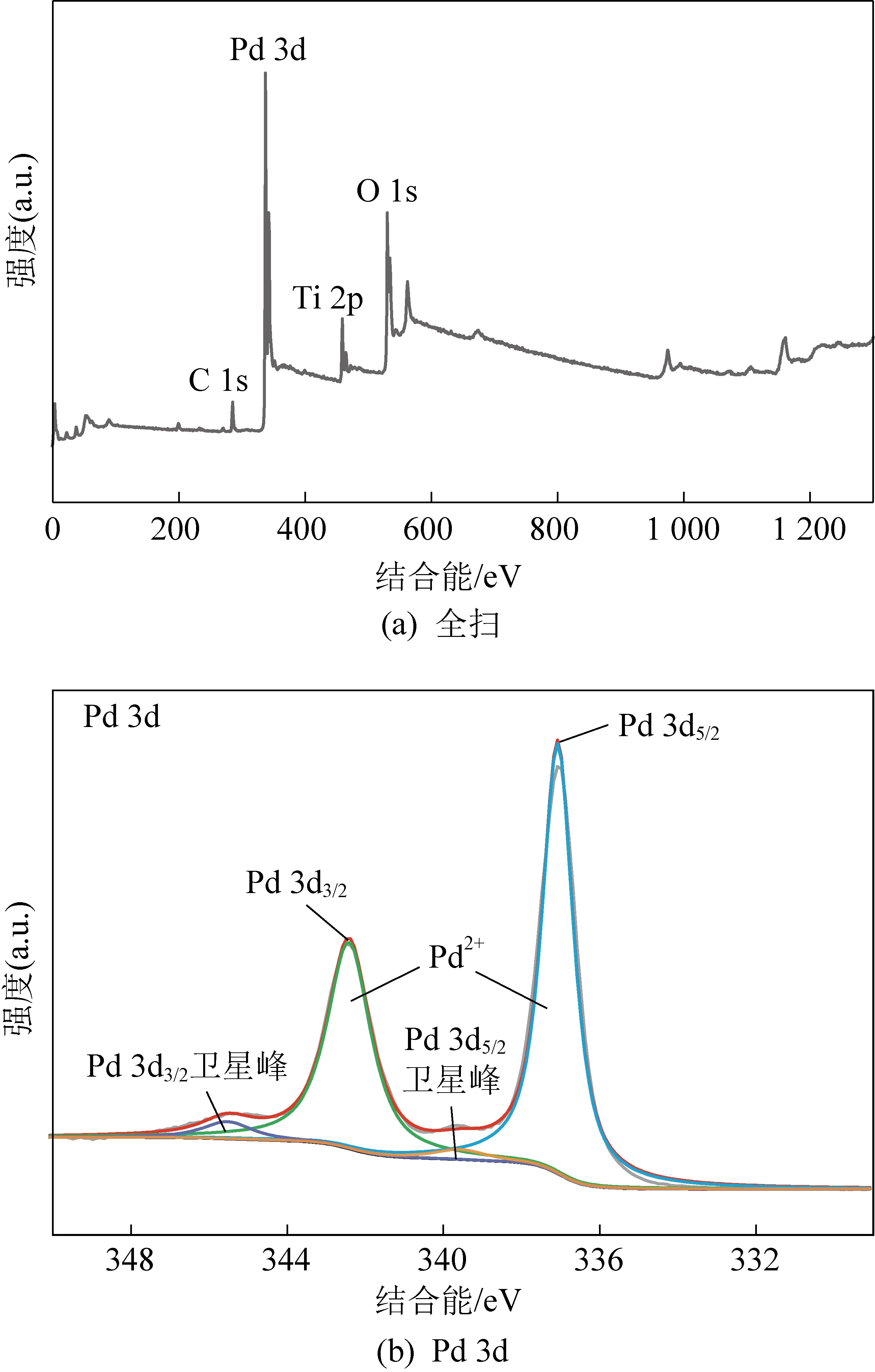

2.2 极板涂层的化学组成

为探究Pd/Ti阳极表面的元素组成及其化学价态,对样品Pd/Ti进行了XPS分析,结果如图2所示。从图中可以看出,Pd/Ti阳极在光谱图呈现出4组结合能峰,其分别对应C、Pd、Ti和O元素。并进一步对负载的金属Pd元素的谱图进行分析,从图2(b) Pd 3d的XPS图中可以看出,Pd 3d3/2和Pd 3d5/2的特征峰主要集中在342.4 eV和337.0 eV处,均属于Pd2+的特征峰。以上结果表明Pd金属已成功负载在多孔钛表面且主要以Pd2+的形式存在,这与之前制备的结果相一致[19, 26-27]。

图2 Pd/Ti阳极的XPS图谱Fig. 2 XPS spectra of Pd/Ti

2.3 电流密度的影响

采用恒电流模式,研究了在不同电流密度下(1~10 mA/cm2)焦化废水反渗透浓缩液的COD浓度随时间的变化关系,结果如图3(a)所示。可以看出,随着电流密度的增加,COD去除率逐渐增大。在电流密度为5 mA/cm2时,COD去除率为86.2%±4.0%,而后继续增大电流密度(10 mA/cm2),COD的去除效率降低至77.4%±1.0%。分析原因可能是因为电流密度越高,可促进电极表面强氧化性活性物种(例如单线态氧和活性氯自由基)的生成,从而提高难降解有机物的去除效率[28]。然而,当电流密度过高时(>5 mA/cm2),在电极表面可能发生析氧等竞争反应,进而影响焦化废水反渗透浓缩液中难降解有机物的电氧化降解效率[21]。

图3 电流密度对反渗透浓缩液COD去除效能的影响Fig. 3 Effect of current density on the COD removalin reverse osmosis concentrates

进一步地,根据公式(1~2),分别核算了不同电流密度下处理反渗透浓缩液的电流效率和能耗,如图3(b)所示。由图3(a)可知,在电流密度为5 mA/cm2和反应时间3 h时,Pd/Ti电极处理反渗透浓缩液的COD出水浓度低于50 mg/L,故选择t= 3 h进行电流效率和能耗计算。由图3(b)可知,当电流密度从1 mA/cm2提高至10 mA/cm2时,电流效率从27.7% ± 3.3%降低至6.4% ± 0.5%,能耗从(28.8 ± 3.3) kW·h/kg COD提高至(197.0 ± 16.2) kW·h/kg COD。其中,当电流密度从3 mA/cm2提高8 mA/cm2时,电氧化体系处理焦化废水所需的能耗增长速率加快,如电流密度从3 mA/cm2提高至5 mA/cm2,所需能耗仅提高19.4 kW·h/kg COD,而电流密度从5 mA/cm2提高至8 mA/cm2,能耗提高了75.5 kW·h/kg COD。综合考虑反应器处理效能和经济成本,选定电催化氧化装置的最佳电流密度为5 mA/cm2。在Pd/Ti电极施加电流密度为1、3、5、8和10 mA/cm2时,对应的反应器槽压分别约为2.35、2.77、3.10、3.49和3.76 V。据文献报道,在电催化氧化过程中,羟基自由基(·OH, 2.7 eV)相较于活性氯(RCS)(Cl2·-, 2.2 eV;ClO·, 1.8 eV)和单线态氧(1O2, 1.48 eV)具有更高的氧化电位[29-31],因此,在电催化氧化装置的最佳电流密度为5 mA/cm2下,更利于生成单线态氧从而实现水中污染物的氧化。

2.4 难降解污染物的转化

2.4.1 GC-MS分析

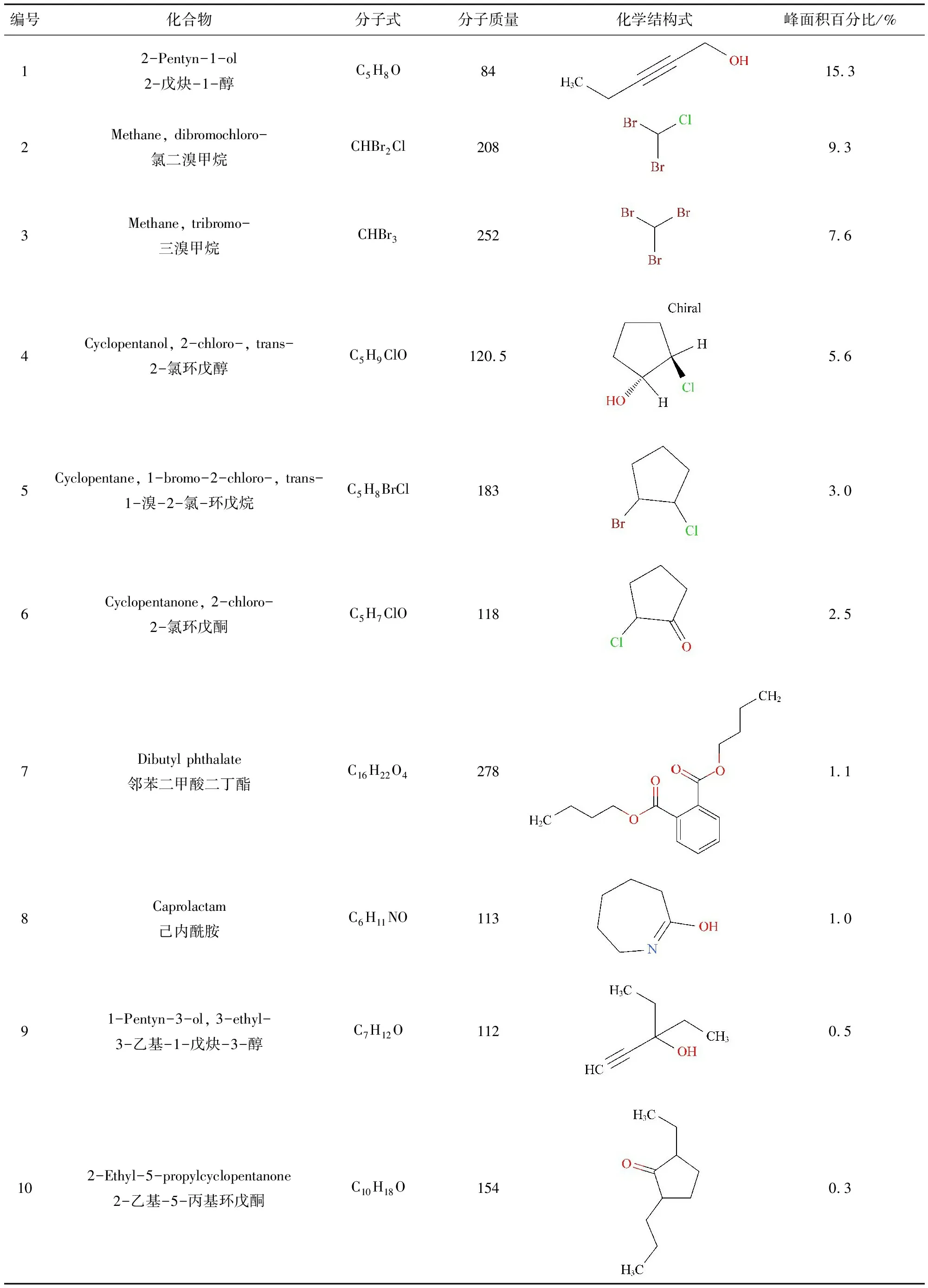

为探明以Pd/Ti为阳极的电催化氧化装置对反渗透膜浓缩液中难降解污染物的降解转化机制,采用GC-MS对进出水中的有机物进行了全组分分析,结果如图4所示。可以看出,相比于反渗透浓缩液中的有机物图谱,电催化处理后出水中所检测到的大部分有机物峰的信号强度大幅降低。表2为反渗透浓缩液中主要有机物相关信息,可以看出主要以烷烃(如氯碘甲烷、2-氯乙醇三异丁基硅醚、双(二氯甲基)醚)、1-硝基-3,5-二甲基金刚烷、双(顺式13二十二烯酰胺)甲烷)和烯烃(1,2-二氯环戊烯、苯乙烯)等长链有机物为主。表3为电催化氧化技术处理出水中主要有机物相关信息,可以看出与反渗透浓缩液中的有机物并不完全相同,主要为2-戊炔-1-醇、2-氯环戊醇、己内酰胺、3-乙基-1-戊炔-3-醇、氯二溴甲烷、三溴甲烷、邻苯二甲酸二丁酯、2-氯环戊酮、1-溴-2-氯-环戊烷和2-乙基-5-丙基环戊酮等短链有机物。以上结果表明,经过电催化氧化深度处理装置,水中的复杂有机化合物结构被破坏,有机物的苯环和长链被Pd/Ti表面所产生的强氧化性物种氧化和裂解,转化为简单物质。

图4 电催化氧化体系处理前后反渗透浓缩液的GC-MS图谱Fig. 4 GC-MS spectrogram of reverse osmosis concentrates before and after treatment with electrocatalytic oxidation systems

表2 反渗透浓缩液中主要有机物

表3 电催化氧化深度处理反渗透浓缩液后主要有机物

2.4.2 三维荧光光谱分析

为进一步探究Pd/Ti阳极氧化后反渗透浓缩液中物质结构和化学基团的变化,使用EEM对电催化氧化装置进出水水样进行三维荧光光谱分析,结果如图5所示。

图5 电催化氧化处理反渗透浓缩液前后三维荧光图谱Fig. 5 EEM spectra of reverse osmosis concentrates before andafter treatment with electrocatalytic oxidation systems

由图5(a)可以看出,反渗透浓缩液原水中存在较强的荧光峰。根据不同的化学成分,EEM的特征峰主要分为五个区域[32-33]:Ex/Em = (200~250) nm/(280~330) nm为类芳香族蛋白质(色氨酸、酪氨酸和苯丙氨酸等)(区域Ⅰ);Ex/Em = (200~250) nm/(330~380) nm为芳烃类蛋白(区域Ⅱ);Ex/Em = (200~250) nm/(380~550) nm为类富里酸类物质(区域Ⅲ);Ex/Em = (250~280) nm/(280~380) nm为类溶解性微生物代谢产物(区域Ⅳ);Ex/Em = (250~380) nm/(380~550) nm主要类腐殖酸物质(区域Ⅴ)。从图5(a)中还可以看出,反渗透浓缩液原水中存在较强的荧光峰,Ex/Em为(348~375) nm/(380~409) nm区域的峰强度最高。区域Ⅴ的荧光团可能归因于具有共轭结构的芳香环或线性缩合的芳香环[34]。研究表明电催化体系中产生的活性氯物种可破坏焦化废水中芳基醚、烷基醚和含苯环等物质,进而实现难降解有机污染物的高效去除[34]。从图5(b)可以看出电解4 h后,电催化氧化装置出水水样荧光强度整体明显下降,其中区域Ⅳ的微生物代谢产物和区域Ⅴ的类腐殖酸类物质的荧光峰几乎消失,表明Pd/Ti阳极在电解过程中产生的强氧化性活性物质可以有效破坏含苯环等复杂有机物的分子结构,实现反渗透浓缩液中有机污染物的高效降解。

2.5 Pd/Ti阳极与商用电极的对比

为了评估不同电极的电化学性能,以50 mmol/L Na2SO4作为电解液,Ti和Ag/AgCl分别作为对电极和参比电极,对Ir/Ta、BDD和Pd/Ti的电氧化性能进行线性扫描伏安(LSV)测试,结果如图6(a)所示。在扫描速率为10 mV/s时,Pd/Ti电极的过电位为1.30 V vs. Ag/AgCl,而BDD电极的过电位为2.17 V vs. Ag/AgCl,表明Pd/Ti电极在低电位下具有更高的电化学活性和电子转移能力。

为进一步考察Pd/Ti阳极对反渗透浓缩液中难降解有机物的去除效能,将Pd/Ti阳极与商用BDD电极和Ir/Ta电极进行比较,结果如图6(b)所示。在5 mA/cm2的电流密度下,运行4 h后,Pd/Ti阳极对焦化废水反渗透浓缩液中COD的去除率远高于BDD电极(46.7%±2.0%)和铱钽电极(34.0%±2.5%),并分别提高了39.6%和52.3%。表明Pd/Ti阳极具有良好的处理反渗透浓缩液中难降解有机物的效能。基于前期的研究结果,在以Pd/Ti为阳极处理难降解有机物体系中,1O2是主要活性物种[19]。与之不同的是,BDD在处理难降解有机物体系中的主要活性物种是·OH[35]。在Cl-存在时,Cl·或·OH较1O2更容易与苯酚反应生成氯化副产物,例如Cl·、·OH、1O2介导的苯酚氯化过程所需的能垒分别为14.9、20.9、69.1 kcal/mol[20]。此外,由于1O2(~3.5 μs)比·OH(0.15 μs)具有更长的寿命[20, 31],1O2增强了与污染物的接触,1O2增强了与污染物的接触,进一步表明相较于BDD电极,Pd/Ti电极对焦化废水反渗透浓缩液具有更高的降解效能。

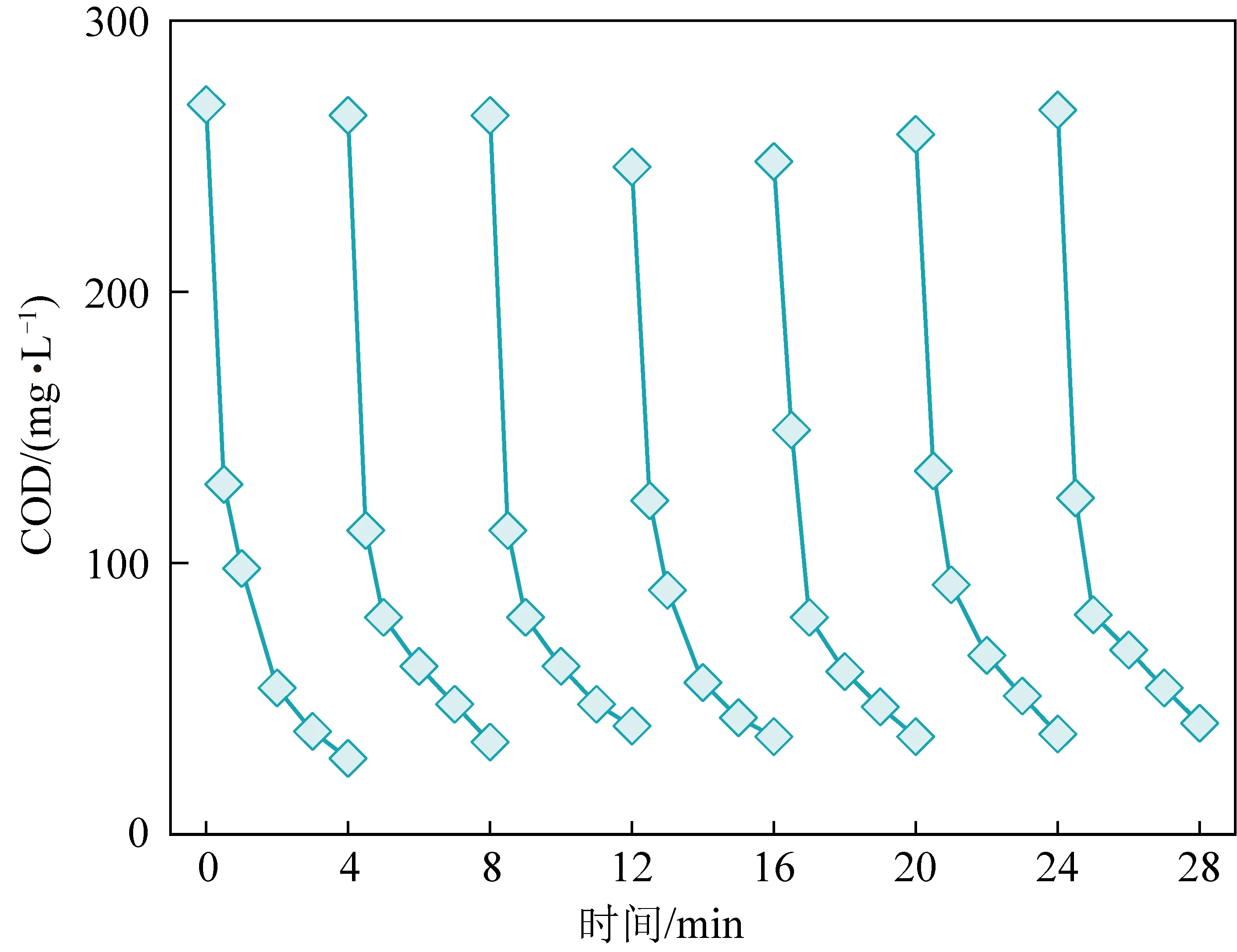

2.6 Pd/Ti阳极运行稳定性评估

稳定性是该技术能否实际应用的关键因素之一。为了评估Pd/Ti阳极处理反渗透浓缩液时的可重复利用性,在5 mA/cm2的电流密度下,进行反渗透浓缩液的连续电催化降解实验,结果如图7所示。从图中可得,反渗透浓缩液进水的COD稳定在250~270 mg/L,出水COD保持在50 mg/L以下,COD平均去除率为86.4% ± 1.5%。经过28 h的连续运行后,Pd/Ti阳极对反渗透浓缩液中COD的去除效率几乎没有下降,表明Pd/Ti阳极在电催化氧化处理反渗透浓缩液中具有较好的电极稳定性,在处理焦化废水方面表现出较大的潜力。

图7 Pd/Ti在电催化氧化处理反渗透浓缩液中的稳定性Fig. 7 The stability of Pd/Ti in electrocatalytic oxidationtreatment of reverse osmosis concentrates

3 结 论

(1)采用简便的喷涂方法制备了Pd负载多孔钛的阳极,在此基础上构建了以Pd/Ti为阳极和Ti网为阴极的电催化氧化体系。在5 mA/cm2的电流密度下,运行4 h后,Pd/Ti阳极对焦化废水反渗透浓缩液的COD去除率为86.3% ± 1.9%。

(2)GC-MS分析结果表明,Pd/Ti阳极可以将反渗透浓缩液中的复杂有机物(如2-氯乙醇三异丁基硅醚、双(二氯甲基)醚)、1,2-二氯环戊烯、1-硝基-3,5-二甲基金刚烷、双(顺式13二十二烯酰胺)甲烷)转化为结构简单的降解产物(如2-戊炔-1-醇、2-氯环戊醇和己内酰胺),实现难降解有机污染物的高效去除。

(3)Pd/Ti阳极对反渗透浓缩液的COD去除率较商用BDD和Ir/Ta电极提高了52.3%和39.6%。此外,连续运行28 h后,出水COD值均低于50 mg/L,满足《炼焦化学工业污染物排放标准》(GB 16171—2012)中废水直接排放标准限值,表明Pd/Ti阳极在焦化废水处理方面具有较大的潜力。