中药渣协同热解物质流和能量流分析

2023-12-02魏楚韵张金泰刘国庆黄子瑞王柏淳杨海微周爱姣

魏楚韵, 张金泰, 刘国庆, 黄子瑞, 王柏淳, 杨海微, 周爱姣

(华中科技大学 环境科学与工程学院, 湖北 武汉 430074)

0 引 言

热解技术可用于农林废弃物的能源转化利用[1],替代化石燃料并减少碳排放。其中,热解炭化是生物质热解重要的利用方式之一。已有研究往往针对单一生物质废物开展不同热解条件下的产物特性、模块动力学规律研究,而面向多源生物质废物协同热解工艺物质转化规律和能效特征等模拟研究较为鲜见。近年来我国出台了一系列加强固体废物综合治理的相关政策措施,并趋向于资源化、规模化、园区化协同处理[2],通过物质流模拟和分析可有效提升多源固废协同利用的效率,基于物质代谢理论和方法,进行物质流和能量流分析,解析系统能耗及能效并进行优化[3]。

中药渣是中医药生产企业排放的固体废物,且随着中药行业的持续稳定发展,中药渣产生量日益增加,年产量达6 000~7 000万吨[4],如何对这类废弃物进行妥善处理和综合利用是中药行业可持续发展面临的突出难题。中药渣一般属于生物质类有机固废,有一定资源化利用价值,可通过热解生产固体(焦炭)[5]。本文以湖北省某地中药产业为例,选取了废弃量较大的大血藤类中药材药渣,拟将其掺入原有的热解炭化系统与农林源废弃松木进行协同处理,以期实现其高附加值资源化利用。

由于热解过程十分复杂,实验室研究难以准确对热解过程进行物料和能量的衡算[6],不利于指导热解工艺并进行过程优化,但可借助软件进行仿真模拟并优化工艺生产,其中比较成熟的工业模拟软件主要有OpenFOAM(OpenCFD公司)、GMD-Reax(中科院过程工程研究所)和Aspen Plus(AspenTech公司)[7]。其中Aspen Plus是一个工艺流程稳态模拟和优化的大型通用系统,因其具有完善的数据库、动力学模型、热力学模型等优势,在固废处理和资源化领域的过程模拟中被广泛采用,如张藤元[8]对生活垃圾热解气化过程进行了模拟及优化;HUANG等[9]进行了生物质(松木)热解气化的模拟研究,并确定了最佳工艺参数;此外,国外DE ANDRÉ等[10]对污泥流化床气化过程进行建模,模拟了不同气化条件下的气相组分、碳转化率和冷气效率。但研究者对于有机固废热解炭化的研究较少[11-12],本文基于实际企业使用废弃松木热解制备生物炭的生产过程,利用Aspen Plus建立热解炭化仿真模型,将工业源的大血藤中药渣适量掺入进行二源废弃物的协同热解,探究不同工艺条件和参数下协同热解的物质转化及能量流动规律,并评估其能效特征,为协同热解制炭工艺优化、提高生物质利用率提供科学依据。

1 仿真模型构建

1.1 热解制炭工艺流程

湖北某市利用农林源废弃物进行热解制炭,用于售卖,以实现资源回收。其工艺流程先将废弃松木输入干燥机,由后续热解炉的中温烟气供热;干燥后再进入热解炉,由高温烟气供热,高温烟气来自热风炉燃烧热解产生的挥发分,热解产生的生物质炭经冷却后统一收集,生产流程如图1所示。其中,热解炭化主要分为三个阶段[13]:(1)干燥阶段,原料中水分蒸发溢出,几乎未发生原料组分的化学变化。(2)热解阶段,生物质分解,化学键断裂、重组,产生各类有机挥发分,生成生物质炭。(3)燃烧阶段,产生的挥发分作为燃料燃烧生成高温烟气。

图1 生物质热解工艺流程示意图Fig. 1 Schematic diagram of biomass pyrolysis process

1.2 仿真模型关键模块选取

利用Aspen Plus进行热解工艺过程建模,主要设置三个模块:

(1)干燥模块:采用可设置反应程度的反应器RStoic模拟干燥机干燥过程。在干燥反应方程及计算器模块的作用下,使原料达到相应的含水率。干燥模块的热量由换热器传递的中温烟气热提供,反应器间利用能量流股连接以达到物质、能量的传输。干燥后产生的蒸汽、干燥原料利用两相分离器Sep实现分离。

(2)热解模块:根据输入物质的元素分析,采用可计算分解产率的反应器RYield将物质分解成单质和灰分。利用拟合热力学平衡状态的RGibbs反应器模拟分解后单质的热解过程,得到生物质炭和挥发分,两个反应器组成模拟热解炉中热解反应。利用可分离纯物质的SSplit分流器实现这两者分离。

(3)燃烧模块:分离后的挥发分通入助燃空气,利用RGibbs反应器模拟热风炉燃烧,产生的高温烟气通过两个换热器换热,分别将热量传输给热解、干燥模块。

Aspen Plus构建的热解模拟流程如图2所示。

1.3 物性方法设定

物性方法是计算物流物理性质的一套方程,包含了若干的物理化学计算公式。物性方法选择不同,Aspen Plus模拟结果大相径庭。合适的物性方法,往往取决于系统物质、建模原理、适用范围等诸多因素。结合化工中常见的物性方法、化工热力学资料,考虑生物质炭及挥发分均属于常规非极性物质,选用适用于非极性系统的RK-SOAVE作为基本物性方法。同时,仿真模型存在非常规组分及灰分惰性组分,因而选择具含有气相、液相、固相、非常规固体子流股的MCINCPSD作为全局流量类型。能量计算涉及物料的热量,原料的焓值及密度计算选择适配的HCOALGEN与DCOALIGT方法。

1.4 仿真模型验证

所建的仿真模型在原有热解干燥模块中融合了有机固体废物干化操作;结合了RYield、RGibbs 2种模块组合建立了生物质热解模块,较好地模拟了生物质常压热解制炭的工艺流程;燃烧模块中利用换热器传热模拟烟气供热至干燥模块、热解模块的过程,循环利用了烟气并与实际生产贴近。参数设定如下:原料进料质量为1 000.0 kg/h,空气温度、干燥反应器温度、热解温度分别设为25、130、550 ℃,压力设置为1.01 bar。原料的工业、元素分析见表1、表2。

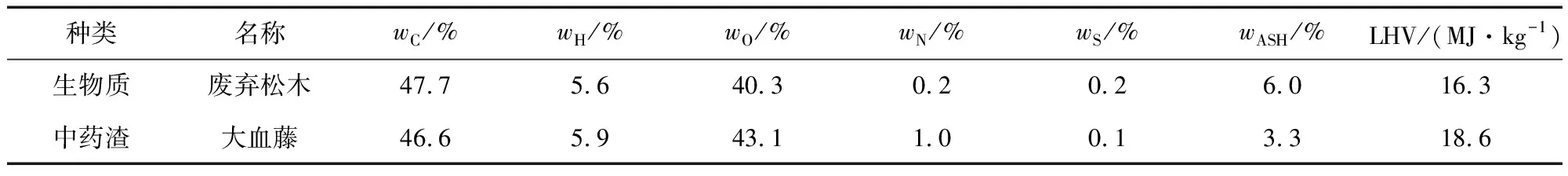

表1 热解原料工业分析

表2 热解原料元素分析

由于企业实际只关注生物质炭的产量,缺乏其他产物相关的生产资料,本文参考LI[14]所做的松木热解实验数据,将模拟结果与实验结果对比,通过产物产率验证仿真模型的可靠性,产率计算如式(1~3):

(1)

(2)

(3)

式(1~3)中,yCHAR、yOIL、yGAS分别表示热解产物生物质炭、油脂、烟气的产率,%;qCHAR、qOIL、qGAS分别表示热解产物生物质炭、油脂、烟气的质量流量,kg/h;q0表示进料质量流量,kg/h;A表示干基状态下进料中灰分的占比。

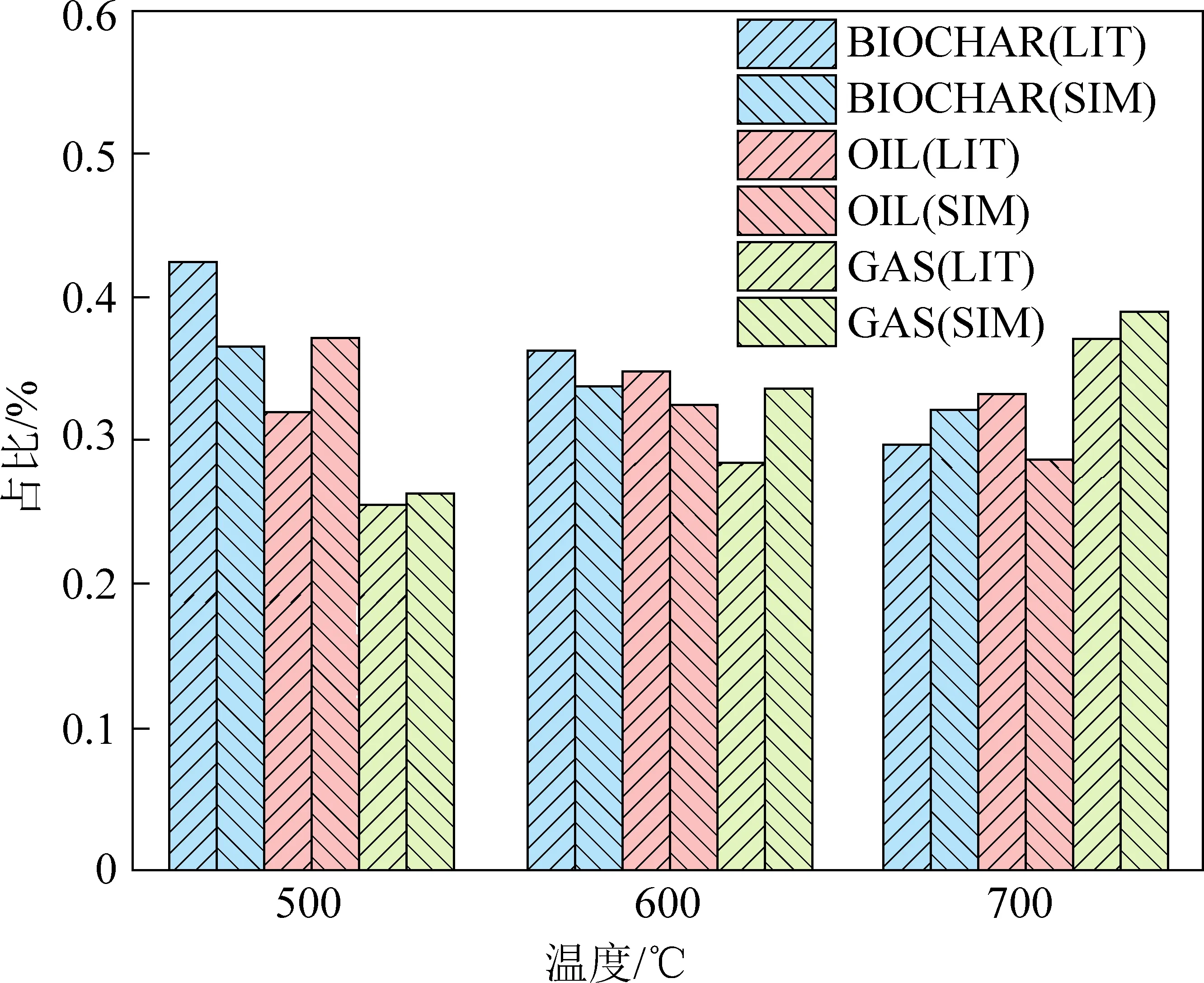

结果如图3所示,图中LIT、SIM分别代表热解实验结果及模拟结果。由图3可知,500~700 ℃时,三种产物模拟值与热解实验值很接近。LI[14]实验中采用松木与实际调研松木理化性质相似但有差异,且模拟系统中输入的物性组成只选取了热解过程输入、输出中典型物质,因而会产生一定模拟误差。热解温度为500 ℃时生物质炭、热解油及热解温度为700 ℃时热解油的模拟数据与实验数据误差在10%左右;热解温度为500 ℃时可燃气,热解温度为600 ℃时生物质炭、热解油、可燃气及热解温度为700 ℃时生物质炭、可燃气的模拟数据与实验数据误差在5%左右,因此认为仿真模型具有较好的可靠性。

图3 热解实验结果与模拟结果对比Fig. 3 Comparison between experimentalresults and simulation results

2 分析方法

物质流分析可定量分析存在系统边界的物质,刻画系统中物质流动的源、路径和汇的过程;能量流分析是基于物质流分析,定量分析系统能量输入与输出情况,评价能量利用效率。

2.1 物质流评价及场景设置

2.1.1 评价指标

依据循环经济建设3R(Reduce、Reuse、Recycle)原则及热解过程物质流动特点,从物质利用情况、循环情况、污染排放情况三个维度考虑,在物质流评价的资源指标和环境指标中,选取常用的原材料单耗量、物料循环利用率、环境效率这三个指标进行物质流分析,为企业的生产优化提供指导建议。

原材料单耗量,指生产单位产品所消耗原材料的总量,即为输入的原材料(松木和大血藤)的总量与产生的生物质炭总量的比值,其值越低表示生产单位产品消耗原材料越少。计算公式如式(4):

(4)

式(4)中,γ为原材料单耗量,kg/kg;P为生产产品量,kg;Ri为生产所需输入的各类原材料量,kg。

物料循环利用率,指可供循环利用的产物量与除产品外其他产物总量的比,即为热利用烟气与排出烟气、灰分、干燥产生的水蒸气总量之和的比值,其值越高表示循环利用效果越好。计算公式如式(5):

(5)

式(5)中,φ为物料循环利用率,%;Wi为工艺生产输出的n种物质中的第i种物质质量(n种物质中含有可回收再利用的物质),kg;Wj为生产工程中输出的n种物质中可供再利用j种物质质量,kg。

环境效率指生产的产品与生产过程输出端[15]排放废弃物总量的比,即为生物质炭的产量与排出烟气、灰分、干燥产生的水蒸气总量之和的比值,其值越高,表示排放的废弃物越少。计算公式如式(6):

(6)

式(6)中,ε为环境效率,kg/kg;Wi为工艺产出的(n-r)种废弃物中的第i种废弃物,kg。

2.1.2 场景设置

中药渣的协同比例、热解温度及含水率这三个主要因素对生物质热解工艺的资源消耗、物质循环和环境效率的影响较大。

协同中药渣热解会降低生物质炭产率,且在大血藤中药渣协同比例为60%时[16],污染气体排放量大幅度增加,故在输入原料总量为1 000.0 kg/h时,将中药渣协同比例设为无、中、高(0%、30%、60%)三个水平。

热解过程中一般要求干燥后原料含水率在20%[17]以下,含水率较低的原料可以加速炭化过程,但过于干燥会使炭化阶段放热反应过于激烈,使木炭产量、木炭机械强度降低。有研究对不同污泥含水率(3%~80%)[18]下对热解产物变化进行探究,故选择4%代表低含水率、10%代表热解企业现况含水率、18%代表高含水率,通过三个指标探究含水率对热解资源指标、循环指标、环境指标的影响,即干燥后含水率设为低、中、高(4%、10%、18%)。

热解制炭工艺分为慢速热解、快速热解以及微波热解。慢速热解反应温度一般在450~700 ℃;结合实际调查,热解企业采用慢速热解,且温度一般在500~600 ℃区间内,因此热解温度设为低、中、高(450、550、650 ℃)三个水平,进行不同场景下的物质流模拟分析。

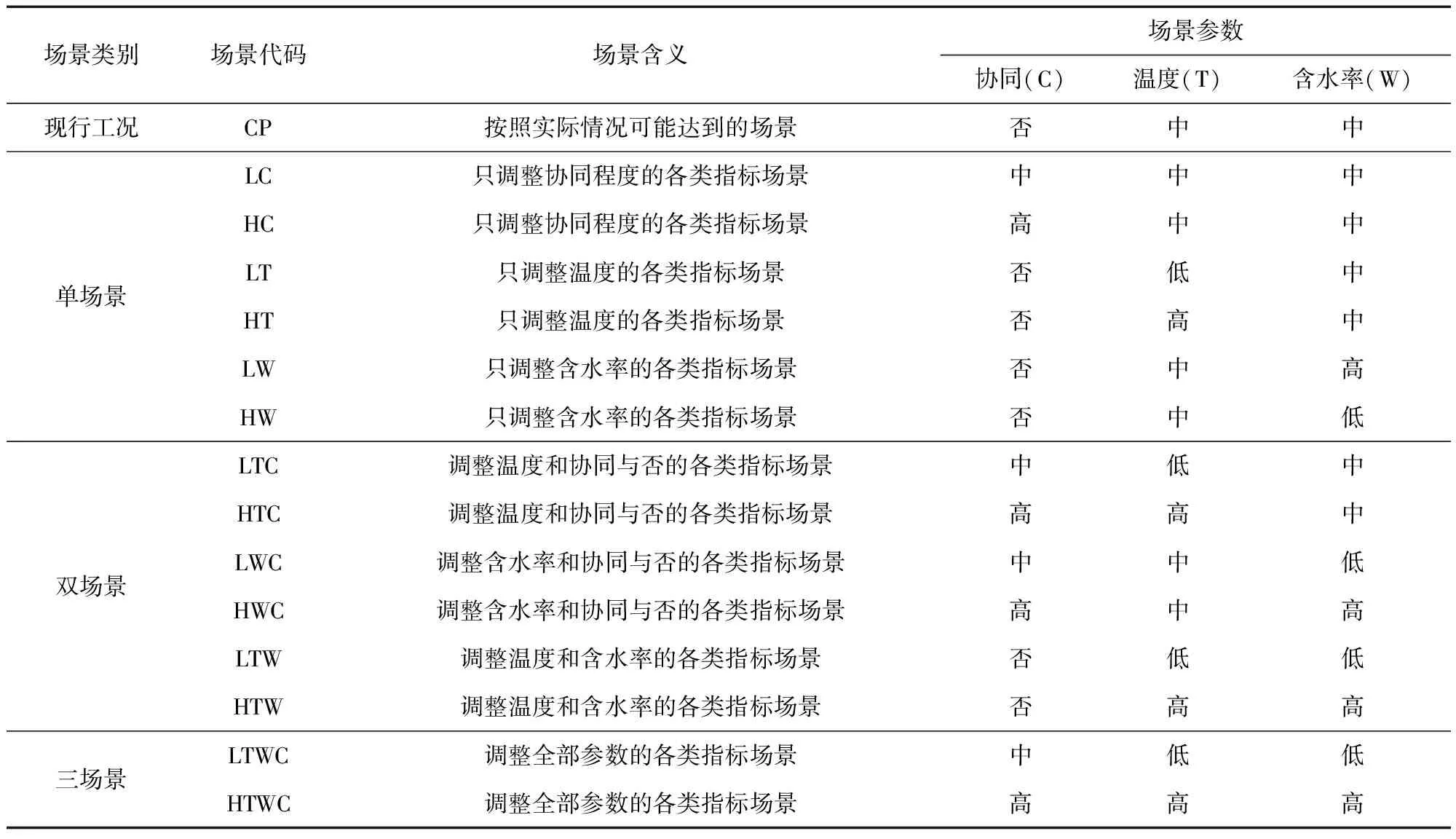

包括现行生产工艺(无协同、干燥后含水率为10%、热解温度为550 ℃)在内,三个因素及其水平的14种场景设置见表3。

表3 热解系统多场景设置

2.2 能量流分析与能效评估

2.2.1 分析方法

热解过程的物料能量流动及转化情况,主要涉及物料能量的产生、传递、消耗情况及各反应器的热负荷。

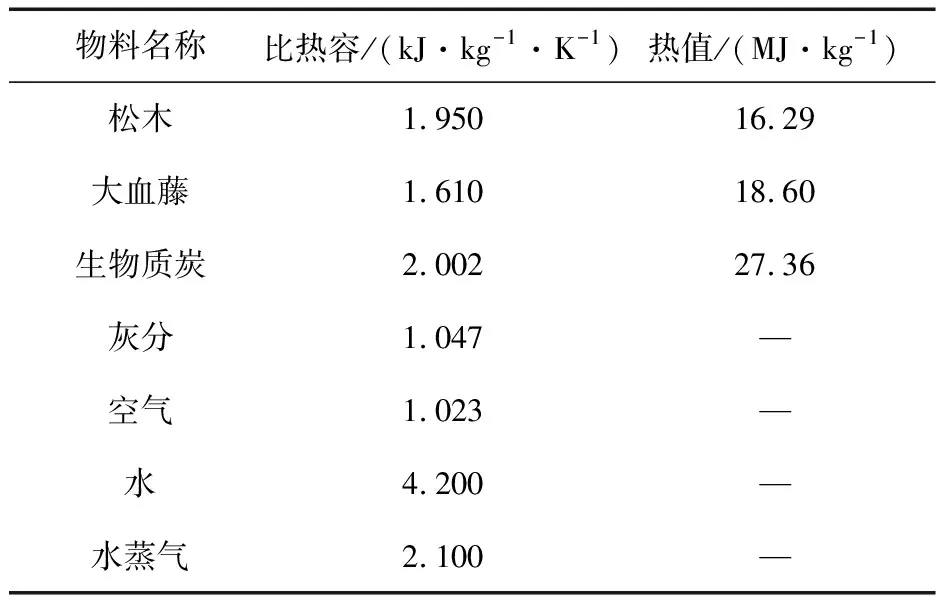

热解系统能量输入端为原料所带能量,能量输出端为热解产物、产物携带的能量及反应器的热负荷。其中,能量包括物理热和化学热,物理热根据定压比热容计算,本文以0 ℃为计算基准,化学热根据热值、能量守恒、Aspen Plus输出结果计算,物料比热容、低位热值见表4。物理热计算如下:

表4 物料比热容与热值

Q物=cp×q×Δt

(7)

式(7)中:Q物为物理热,MJ/h,cp为定压比热容,kJ/(kg·K);q为质量流量,kg/h;Δt为温差,K。

为分析系统的能量效益,引入系统能效η,其计算公式如下:

(8)

式(8)中:QCHAR为生物质炭携带的可利用的化学热;QDRY为烟气有效供给干燥单元的热;QPRY为烟气有效供给热解单元的热;QRAW MATERIAL为原料带来的能量;QAIR为空气带来的能量;单位均为MJ/h。

2.2.2 能效评估

基于中药渣的协同比例、热解温度及含水率三个因素,综合分析热解系统能量利用效率。研究协同比例因素时,为更大范围探究不同配比对能效影响,大血藤中药渣的配比为0%~80%,步长为20%,热解温度设为550 ℃、干燥后含水率设为10%;研究热解温度影响时,热解温度设为400~600 ℃,步长为20 ℃,协同比例分别为0、20%、30%、40%、50%、60%,干燥后含水设为10%;研究含水率影响时,含水率设为2%~20%,步长为2%,协同比例设置与研究热解温度影响时一致,热解温度设为550 ℃。

3 结果与讨论

3.1 热解物质流分析

3.1.1 热解系统现状物质流分析

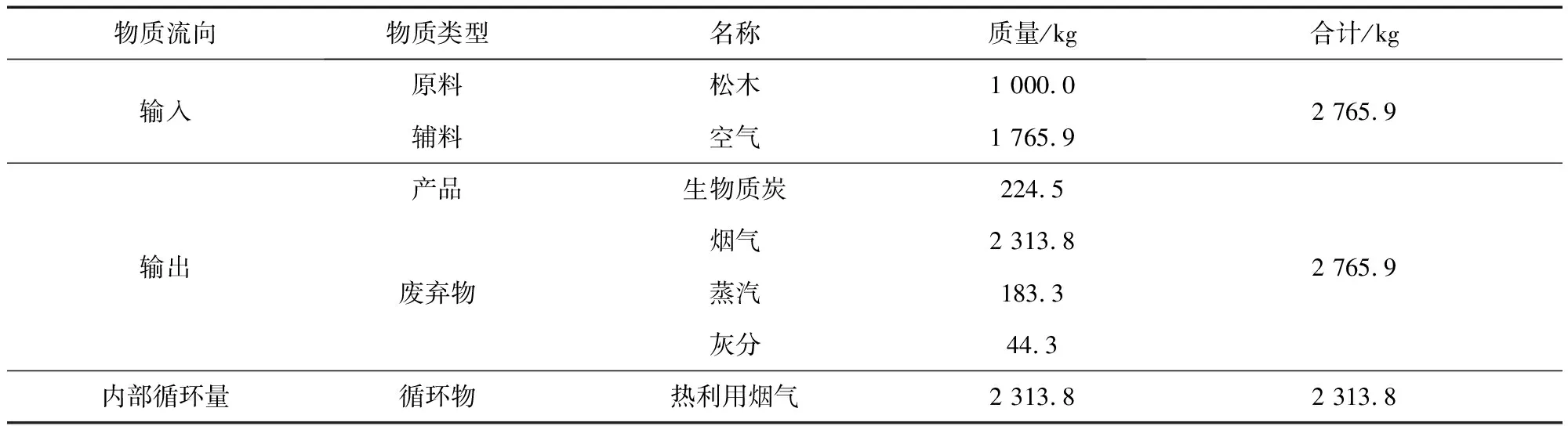

通过梳理现行工况物料的种类、输入输出情况,评估和量化热解过程物质投入、产出及资源利用率情况。该企业输入端为松木及空气,经计算,输入松木的质量为1 000.0 kg、空气质量为1 765.9 kg,输出端为生物质炭、灰分、烟气,其中生物质炭为224.5 kg、灰分为44.3 kg,两者混合在一起,物料的平衡账户见表5。

表5 热解工艺物料平衡账户

现行工况下的热解过程各物质流指标如图4所示,原材料单耗为4.45 kg/kg,即每生产1 kg的生物质炭需要消耗4.45 kg的原材料,侯建伟[19]对秸秆热解制炭小试研究中原材料单耗量为2.38 kg/kg,相比之下现行工况该指标较高;物料循环利用率为21.6%,总体利用率不高,仅有可燃性挥发分可利用;环境效率为0.11 kg/kg,可进一步提高以减少环境污染压力。需要对系统进行多场景分析,找出更优的低消耗、高效率的场景。

图4 不同场景物质流Fig. 4 Material flow in different scenarios

3.1.2 协同热解系统多场景物质流模拟分析

(1)不同场景物质流模拟如图4所示。

①原材料单耗量图4(a)中,在单场景情况下,随着大血藤的协同比例增加,原材料单耗量下降,高比例协同时(HC)较现行场景(CP)下降了8.3%,主要由于大血藤的增加,生物质炭产量增加,但原材料输入量保持不变;在较高的热解温度(HT)及较高的含水率(HW)的场景下,原材料单耗量均远远大于现行场景。

②在双场景情况下,加入大血藤协同时,除了高含水率(HWC)的情景,原材料单耗量均有所下降,最低为4.00 kg/kg;不掺入大血藤协同时,在热解温度最高、含水率最高情景(HTW)下,原材料单耗量比其他场景都高,达5.37 kg/kg。

③在三场景情况下,在不加大血藤协同、热解温度最低、含水率最低的场景(LTWC)下,原材料单耗量最低,为3.91 kg/kg。可见,原材料干燥后的含水率对原材料单耗量影响最为显著,降低含水率,可降低原材料单耗,因此在热解前需对原材料进行充分干燥,加入一定量的大血藤可以提高生物质炭的产量,降低原材料的单耗量。

(2)不同场景物质循环利用率如图4(b)所示。含水率对物质循环利用率影响较大,含水率越高(HW、HWC、HTWC),物料循环利用率越高,主要是由于干燥后含水率越高,热解产生的热解挥发分越多,进入热风炉的循环烟气越多,故物料循环利用率会提高,但水分占比较大,不一定能提高热利用效率。大血藤的协同比例对物质循环利用率影响也较大,在单场景情况下,加入高协同比的大血藤(HC)时,物料循环利用率由21.6%提高到25.6%,主要是因为大血藤的加入提高了热解挥发分的产量。热解温度的提高对热解挥发分产量的提高不明显,物质循环利用率仅小幅度提高。

(3)不同场景时的环境效率(图4(c))模拟表明,加入大血藤可显著提高环境利用效率,高协同(HC)的情况时环境利用效率最高为0.13 kg/kg,减少了废弃物的排放。含水率对环境效率影响较大,高含水率会使环境效率大幅度下降。在高温、高含水率(HTW)时,环境利用效率最低为0.09 kg/kg,主要由于含水率越高,排放的烟气量越大,同时生物质炭产量减少,环境利用效率下降。

(4)根据现行工况及不同场景的分析,大血藤的协同比例控制在30%~60%,热解温度控制在500~550 ℃,并通过干燥降低原材料的含水率,可降低原材料单耗,改善物料循环效率,提高环境效率,减少废弃物的排放。

3.2 热解过程能量流分析与能效评估

3.2.1 废弃松木热解过程能量流分析

根据Aspen Plus模拟结果,可进行热解过程热力学能量衡算(见表6),能量流动情况如图5所示,经计算,系统的总能耗为2 580.7 MJ/h,干燥模块、热解模块和燃烧模块等三个模块能耗分别占系统总能耗的25.6%、72.7%、1.7%。系统热损为6 139.5 MJ/h,包括干燥模块中水分蒸发热损失及其他热损耗,共2 893.1 MJ/h,热解模块中灰分显热损失及其他热损耗,共133.5 MJ/h,燃烧模块为3 112.9 MJ/h,分别占系统热损的47.1%、2.2%、50.7%。

表6 热解系统现状能量衡算

图5 热解系统能量流动分布图Fig. 5 Energy flow distribution of pyrolysis system

能量利用效率是评价能效的关键指标,对系统能效进行计算分析可以掌握热解过程系统的能量利用情况。本系统能效计算没有考虑模块物料传递间的能量损失,因此实际值低于理论计算值。生物质炭带走的能量为6 389.5 MJ/h,其他分析数据见表6,根据式(8)计算得理论能效为53.0%。剩余能量以系统热损、排放烟气热量散失在环境中。若按我国余热回收利用效率平均水平30%[20]进行能量回收,系统能效可提高至71.0%,较未回收前提高18.0%。为降低热解系统能耗并提高能效,还需要对热解的影响因素进行多场景模拟分析。

3.2.2 协同热解系统能量流模拟分析

与物质流分析类似,多源固废协同热解比例、温度、含水率对于热解系统也存在一定的影响,需要探究这些因素的变化对系统能耗、能效的影响程度。

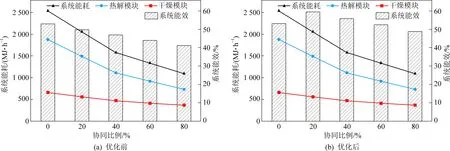

3.2.2.1 协同比例对热解能效影响

系统能耗及能效随大血藤协同比例变化如图6(a)所示。随着大血藤配比的增加,系统能耗、干燥与热解模块的能耗以及系统能效均降低,且随着大血藤在热解进料中的占比变大,协同比例增至40%以上时,能耗下降速度减缓,该结果与贾晋炜[21]对生活垃圾与玉米秸秆共热解能量分析研究结果相近。大血藤本身的热值高于松木,且含水率低,因而干燥过程中需要来自中温烟气的热量减少,热解过程中需要来自高温烟气的热量也减少,所以干燥和热解模块的能耗下降。大血藤协同比例从0%增至80%,系统能耗降低约60%,系统能效降低了12.0%。这是由于系统能耗减少,烟气中的热量无法有效利用,从而使得系统能效降低。

图6 协同比例对于系统能耗及能效影响图Fig. 6 Influence of coordination ratio on system energy consumption and energy efficiency

为提高系统能效,将20%的热解挥发分分流出来,优化后系统能效如图6(b)所示,在大血藤占比20%情况下,能效达到最高,为59.5%,比现行工况提高6.5%。

从系统能耗角度上看,将大血藤协同松木进行热解是可行的。添加大血藤进行热解可有效降低系统能耗,但会降低系统能效,即能量利用效率。为提高系统能效,可通过热解挥发分分流的方式优化热解过程。

3.2.2.2 热解温度对热解能效影响

不同协同比例下,系统能耗和能效随热解温度的变化如图7所示。在相同的协同比例下,随着温度的提高,热解系统的能耗和能效均增加。温度从400 ℃提升至600 ℃时系统总能耗增加了800.0~900.0 MJ/h。LIU等[22]对稻草和甘蔗渣热解制炭实验结果也表明,温度升高会提高热解能耗。能耗增加的原因是系统物料需要吸收更多的热量来升温,同时在升温过程中挥发分越来越多,所需吸收的热量也增加。

系统能效在温度升高时有小幅度的提升,这是因为系统有效吸收的热量增加。温度从400 ℃提升至600 ℃时系统能效增加约3.0%。综合分析协同比例和温度对系统能耗和能效的影响,大血藤协同热解比例越高,系统能耗和能效的变化幅度随温度增加而增大。在高温下,如果没有协同作用,系统能耗最高,能效也最高,为54.0%,比现行工况高1.0%;而在低温高协同比例下,系统能耗最低,能效也最低,为45.8%,比先行情况低7.2%。

由此可见,选择500~550 ℃热解温度和30%~60%的协同比例,相比现行工况可以有效降低30%左右能耗并达到较高的系统能效。

3.2.2.3 含水率对热解能效影响

不同协同比例下,系统能耗和能效随着含水率的变化如图8所示。在相同的协同比例下,随着生物质含水率的增加,干燥模块的能耗逐渐减少,而热解模块的能耗不断增加。干燥模块的能耗降低速率小于热解模块的能耗增长速率,因此系统总能耗呈上升趋势。这个结果与王兵[23]对玉米秸秆含水率对热解系统能耗的影响研究结果吻合。含水率从2%提升至20%时,系统总能增加了约150.0~250.0 MJ/h。这是因为水分蒸发量减少,干燥模块的能耗减少。然而,高含水量的原料进入热解模块后,原料升温需要吸收更多的热量,导致热解模块的能耗增加。但相较现行工况,其他条件不变情况下,提高含水率至20%,系统能耗提高5.0%以内,能耗提升程度在企业可接受范围内。

图8 不同协同比例下含水率对于系统能耗及能效影响图Fig. 8 Influence of water content on system energy consumption and efficiency at different cooperative ratios

含水率从2%提升至20%时,系统的能效下降了6.0%。这主要是原料含水率增加导致生物质炭产量减少,因此系统的能效下降。综合分析含水率和协同比例对系统能耗和能效的影响,大血藤协同热解比例越高,系统能耗和能效的变化幅度随着含水率的增加而减小。在低含水率和高协同比例下,系统能耗最低,能效也最低,为45.5%,比现行工况低7.5%;而在低含水率和无协同比例下,系统能耗最高,能效也最高,为55.6%,比现行工况高2.6%。

综上,通过在原料中掺入30%~60%的大血藤,并降低原料含水率,可以有效降低能耗,提高能效。

4 结 论

基于提升热解系统能效的理念,依据热解制炭企业的实际生产工艺,本文利用Aspen Plus软件构建热解炭化仿真模型,分析了不同场景下协同热解的物质流和能量流,以探究固废协同热解的最佳条件,为生产提供参考。主要结论如下:

(1)现有废弃松木热解制生物质炭生产过程的物质流分析表明系统的原材料单耗量、物质循环利用率及环境效率分别为4.45 kg/kg、21.6%、0.11 kg/kg,原材料单耗量有降低的空间,物质循环利用率不高,环境效率处于较低水平。

(2)多场景物质流模拟分析表明,含水率对原材料单耗量影响较大,温度其次。温度越高、含水率越高,原材料单耗量越高;含水率、协同比例对循环利用率影响较大;含水率越高,协同比例越高,循环利用率越高;但含水率的提高会使系统水分占比较大,对提高热利用效果并不起作用。含水率对环境效率影响较大,高含水率会使环境效率大幅度下降。

(3)热解系统现行工况能量衡算表明,能效为53.0%,损耗较大,如按30%的余热回收效率进行能量回收,系统能效可提高到71.0%,相较现行工况增加18.0%。

(4)系统掺入30%~60%大血藤协同热解并分流热解挥发分,可降低能耗,提升能效。热解温度升高会增加系统能耗,但提高系统能效,建议热解温度为500~550 ℃。原料含水率提高,会增加系统能耗,降低系统能效,热解系统前对原料需进行充分干燥。

(5)综合物质流、能量流分析,在原料中掺入30%~60%的大血藤协同热解并降低原料含水率,在500~550 ℃的温度下热解可使各类物质流评价指标达到最优;对热解挥发分进行分流,系统能效可提高3.0%~6.0%。