大型L形中空薄壁管道锻造成形工艺研究与应用

2023-12-01易泓宇孙嫘毛闯

易泓宇 孙嫘 毛闯

(二重(德阳)重型装备有限公司,四川 德阳 618000)

大型L形中空薄壁管道是核反应堆中带动冷却剂循环动力装置的核心部件[1],结构如图1所示。该件竖直段与水平段为直角转弯,尾部无大圆角过渡,截面突变,形状异形,整个管道壁薄,且尺寸较大,锻造成形难度非常大。

图1 大型L形中空薄壁管道结构示意图Figure 1 Schematic diagram of large L-shaped hollow thin-walled pipeline structure

本文所述的大型L形中空薄壁管道的竖直段、水平段长度分别约为2100 mm、2400 mm,竖直管段与水平管段直径分别约为1300 mm、1000 mm。传统的制造方法为铸造钢锭,通过自由锻的方式进行制造(锻件图如图2所示),此种制造方式下,锻件本身锻透压实难度大,由于内腔无法锻出,一方面,无形增厚了锻件有效截面,增加了锻件质量风险;另一方面,加大了钢锭的锭型,也导致材料利用率降低,锻后加工切削量大,锻件的制造成本与制造周期增加。

图2 大型L形中空薄壁管道传统自由锻方式的锻件图Figure 2 Forgings drawing of large L-shaped hollow thin-walled pipeline in traditional free forging mode

本文介绍了一种自由锻+模压成形锻造大型L形中空薄壁管道的方法,解决了大型L形中空薄壁管道成形难题。利用DEFORM-3D软件对该方法中成形过程进行数值模拟,分析了多种因素对L型管道成形质量、成形力等方面的影响,以达到成形尺寸精确控制,大幅提高材料利用率的目的[2]。

1 自由锻+模压成形原理

此种成形方式主要分为自由锻制坯以及专用模具成形两个方面:

(1)自由锻制坯阶段,将铸态组织的钢锭经过镦粗及镦粗后的实心拔长工序进行锻透压实。镦粗、拔长的次数或锻比取决于工件的质量要求。对于此类管道的成形特点,镦粗拔长次数一般不少于一次。完成镦粗拔长后进行切头去尾,取用钢锭质量较好的部分,得到一个圆柱状坯料。

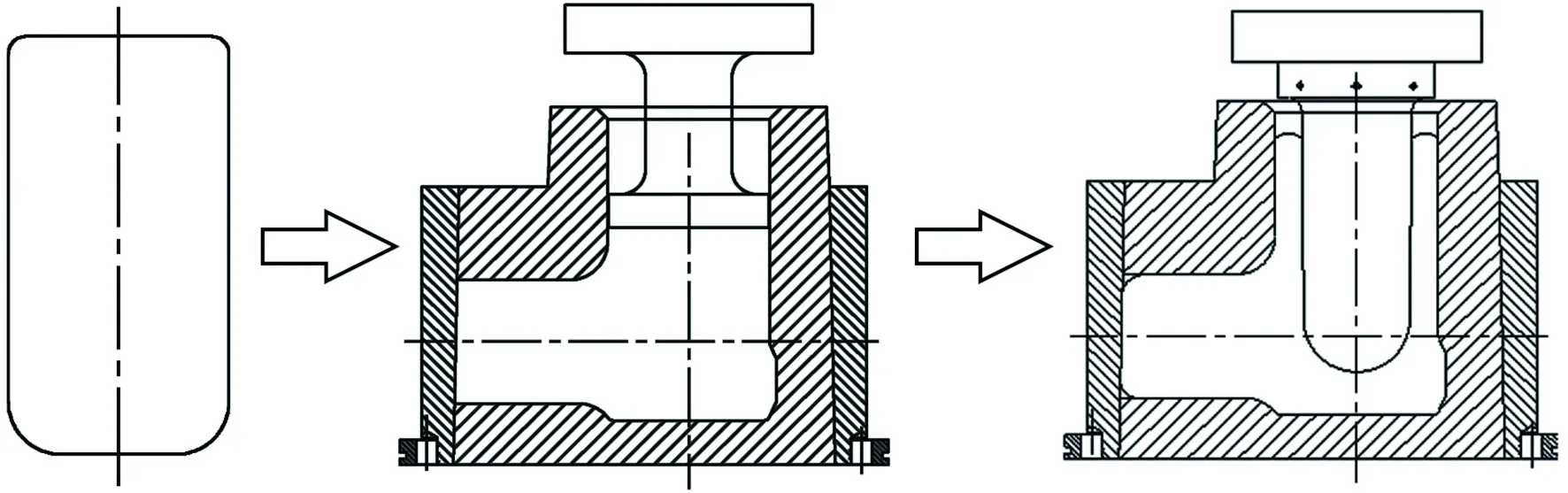

(2)模压成形阶段,通过自由锻制坯的毛坯经表面加工至模压前坯料尺寸后,放入专用模具,使用镦粗杆对坯料进行模内镦粗,坯料在封闭的型腔内只能向水平方向流动,继而成形出L型管道的水平管段;然后,取出镦粗杆更换为冲杆,从竖直方向对坯料进行冲孔,此时在水平方向已通过镦粗填充满的情况下,竖直管段的坯料在半封闭的型腔中,只能沿着冲头施压的反方向流动使坯料向上反挤形成一个盲孔,成形出L型管道的竖直管段(模压成形原理如图3所示)。

图3 模压成形原理图Figure 3 Molding forming principle diagram

2 模压成形有限元模拟

2.1 几何模型及基本参数

大型L形中空薄壁管道的模压过程中,塑性变形较大,且不均匀分布。同时,变形过程中伴随着热量的产生与传递,为准确实现模拟仿真过程,需要构建合理的仿真模型[1]。

(1)几何模型

运用三维建模软件,建立用于有限元分析的几何模型[2],模型主要包括坯料、下模、镦粗杆和冲杆,在构建各模型的过程中要考虑实际制造过程中模型间的相对位置,如图4所示为产品的几何模型。通过三维建模软件的导出功能将各模型导出为STL格式文件,再将STL文件导入到DEFORM-3D软件中进行锻造过程的仿真分析。

(a)镦粗杆 (b)坯料 (c)下模 (d)冲杆

(2)模拟参数设置

为保证模拟的结果具有一定准确性,对实际生产有更好的指导意义。在DEFORM-3D软件中对材料参数、网格参数、边界条件等进行了设置。其中材料采用自测的材料模型,在网格参数的设置上,将坯料设置为塑性体,下模、镦粗杆和冲头均设置为刚体,坯料使用System Setup划分四面体单元网格,网格数量为50 000,其他参数的设置也尽量贴合于实际的成形过程,详见表1。

表1 模拟参数设置Table 1 Simulation parameter setting

2.2 模拟结果分析

(1)自由锻+模压成形结果分析

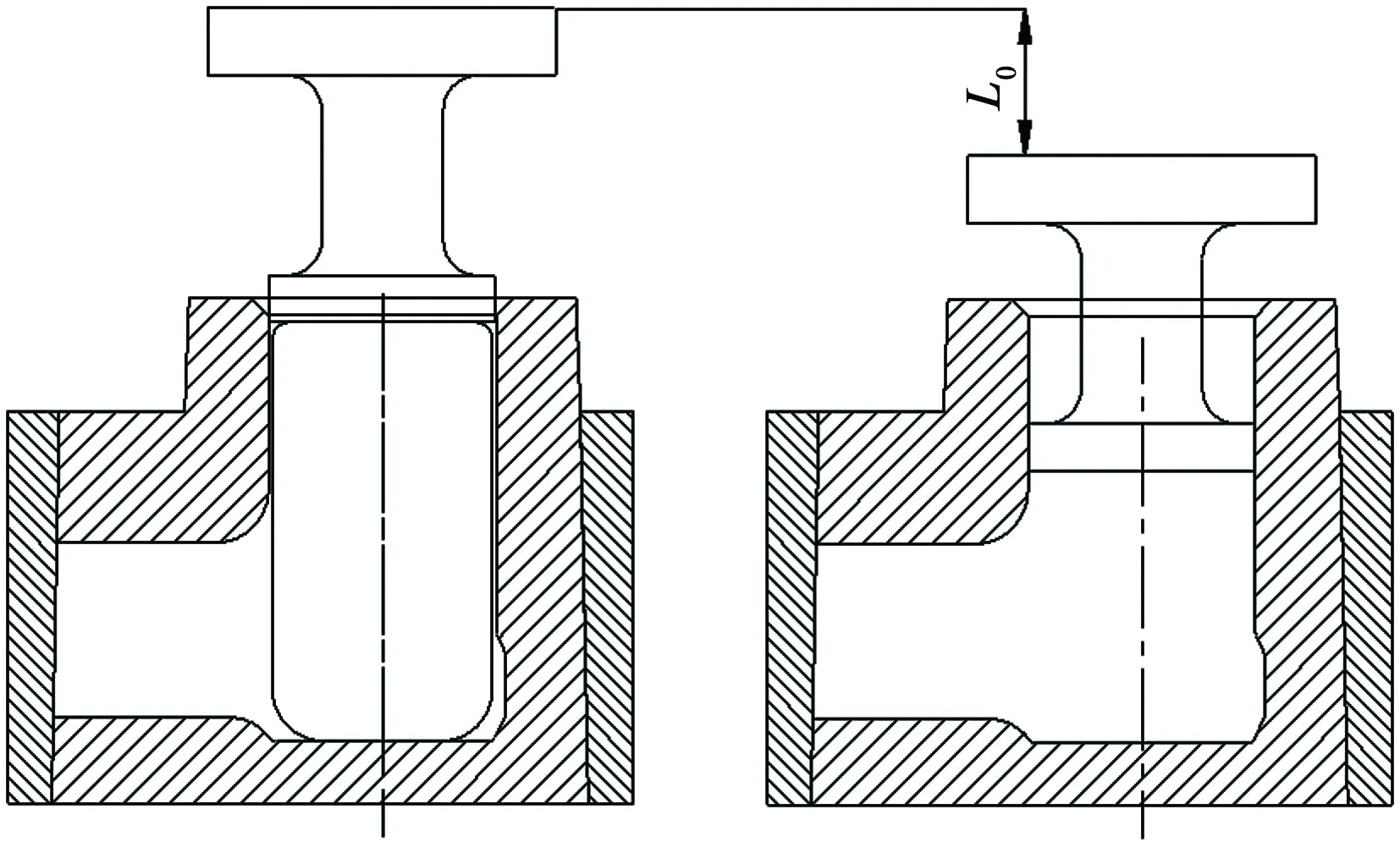

在镦粗杆的作用下,坯料在密闭的型腔里被推入水平段,在水平段完全充满后完成镦粗工序,设置水平段完全充满的镦粗行程L0=900 mm,如图5所示。此时,坯料与模具接触的部位形成激冷层,坯料表层温度降低较快,而坯料内部温度较高。

图5 镦粗行程示意图Figure 5 Schematic diagram of upsetting stroke

冲孔过程中,在冲杆的作用下,竖直段型腔内的坯料通过反挤实现竖直管段逐渐变高,最终形成一个竖直盲孔。从成形的剖面图上看,在冲孔时,由于冲头将坯料分隔成左右两部分,在竖直管嘴反挤成形的过程中,冲头两侧金属流动速度存在较大的差异,在完成冲孔工序后,竖直管嘴端面并不是平齐的,而是形成了靠水平段一侧高,向竖直段一侧高度逐渐降低的“马蹄形”,两侧高度差达到了400 mm,无法满足锻件尺寸的要求。

结合图6冲孔工序速度场分布情况与图7冲孔工序温度场分布情况可知,造成竖直管段形成“马蹄形”的原因主要有以下两个方面:一方面,与冲头两侧的坯料温度差异影响了金属的流动性有关。冲孔过程中,由于冲头将坯料分开后,水平段一侧的坯料较多,内部蓄热量大,降温速度慢,而竖直管段一侧,则由于坯料较少,蓄热量小,降温速度快,在反挤的作用力下,靠近水平管段蓄热量大、温度高的一侧金属流动性较好,管嘴上涨速度较快。反之,靠近竖直管段一侧金属流动性较差,管嘴上涨速度较慢。另一方面,也与工件本身的非对称结构有关,工件竖直管段在冲孔成形过程中,靠近水平段侧金属与下模具型腔表面接触少,而靠近竖直段侧金属与下模具型腔完全接触,导致坯料靠近水平段侧较靠近竖直段的摩擦行程更短,金属的流动性更好。并且,在模具的设计过程中,水平管段与竖直管段过渡处根据工件实际结构设计有较大的内倒角,也进一步促使靠近水平管段侧更利于金属的流动。

图6 冲孔工序速度场分布情况Figure 6 Velocity field distribution in punching process

图7 冲孔工序温度场分布情况Figure 7 Temperature field distribution in punching process

(2)不同镦粗行程对竖直管段端面平整度的影响

为缓解端面“马蹄形”,在模压成形模拟计算时,将镦粗杆的镦粗行程L0由900 mm调整至550 mm,即在冲孔前水平管段不填充满的状态下进行冲孔,观察冲孔过程中金属的流动规律。如图8所示,镦粗550 mm后,坯料总高为1860 mm,此时开始进行冲孔工序,通过观察冲孔过程金属的流动情况可知,在冲孔前期,当冲孔行程为1150 mm时,竖直管嘴高度为1190 mm,坯料总高由1860 mm增加至1900 mm。由于前期镦粗时水平管段型腔未填充满,此阶段金属坯料主要向水平管段一侧流动,填充水平管段,竖直管段向上反挤的趋势并不明显,此时竖直管嘴端面也基本保持平齐。随着冲孔过程的继续进行,在坯料几乎充满水平段型腔后,由于坯料仅可以沿冲杆向上流动,竖直段高度开始了明显反挤上涨。同时,从温度分布图上看,也可以发现靠水平段一侧温度高,竖直管段一侧温度低。且从竖直方向摩擦行程上看,靠近水平段一侧更短,在温度与摩擦行程的双重作用下,导致冲头两侧的金属流动速度出现明显差异,靠近水平段一侧金属流动快,而最终形成了竖直管段端面“马蹄形”,但由于冲孔过程中大量的坯料作用于填充水平管段,仅少量坯料在反挤过程中作用于竖直管段长度。镦粗行程550 mm相较于镦粗行程900 mm,冲孔成形后端面的“马蹄形”高度差减少了约200 mm(如图7与图9所示),这也说明减小冲孔前的镦粗行程可有效缓解冲孔成形后的端面马蹄。

图8 镦粗行程550 mm时,冲孔前期坯料高度对比图Figure 8 The blank height comparison diagram in the early stage of punching when the upsetting stroke is 550 mm

图9 镦粗行程550 mm时的工件成形情况Figure 9 The forming situations of the workpiece when the upsetting stroke is 550 mm

为验证上述金属流动规律,对镦粗行程L0分别为850 mm、750 mm、650 mm、550 mm、450 mm、400 mm时,进行冲孔后竖直端面的成形情况进行了模拟分析,端面“马蹄形”情况(两侧高度差)如图10所示,随着镦粗行程L0的减小,端面“马蹄形”高度差逐步降低,镦粗行程越小,端面高度差降幅越快,直至镦粗行程在400~450 mm之间,端面的“马蹄形”可完全消除,形成一个平整的端面。

图10 不同镦粗行程时的端面成形情况Figure 10 End face forming situations at different upsetting strokes

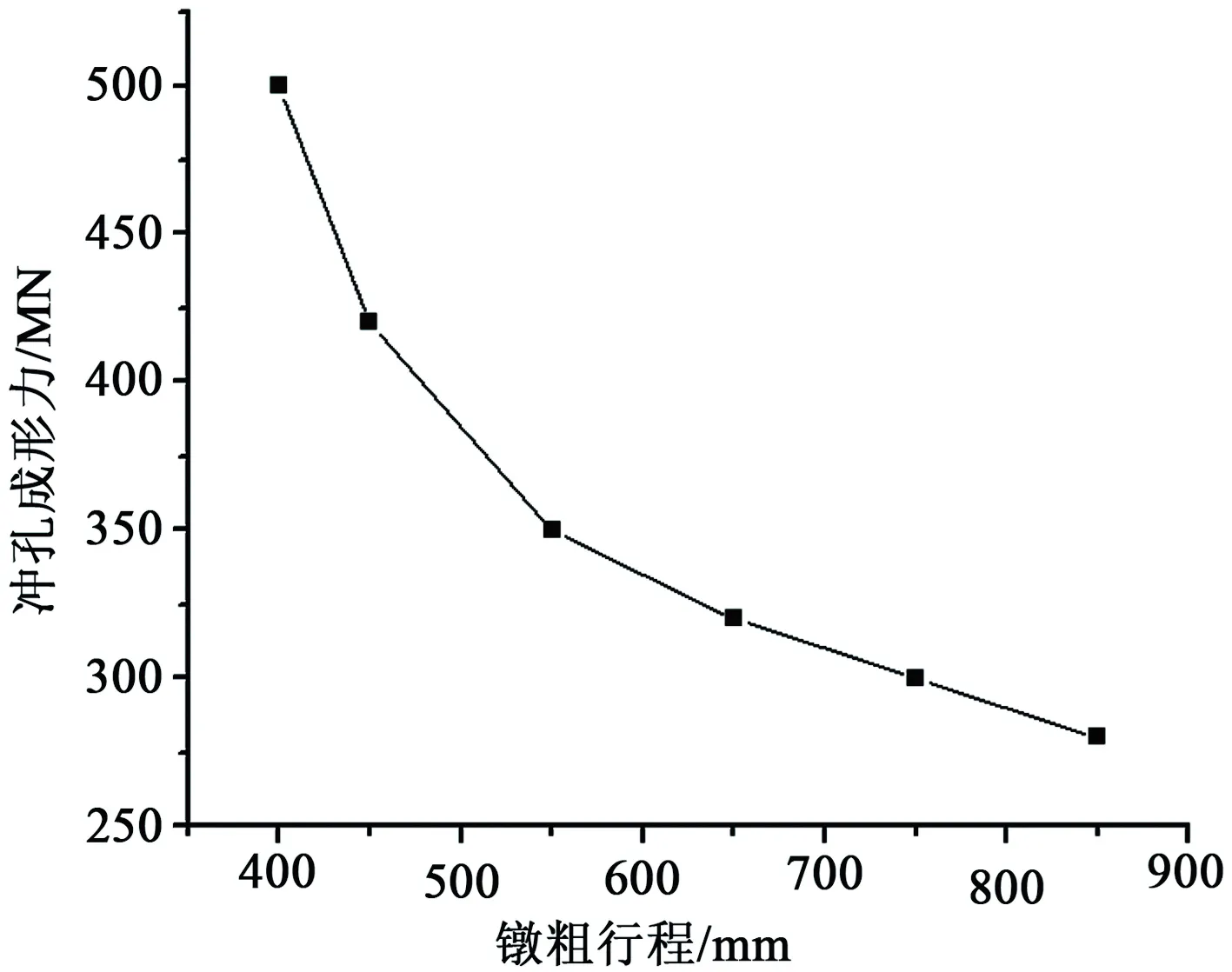

(3)不同镦粗行程对成形力的影响

镦粗行程L0分别为850 mm、750 mm、650 mm、550 mm、450 mm、400 mm时,对进行冲孔的成形力变化情况进行了模拟分析。如图11所示,随着镦粗行程L0的降低,冲孔成形力逐渐增加,且镦粗行程越小,成形力的增幅越大。

图11 不同镦粗行程时的冲孔成形力情况Figure 11 Punching forming force situations at different upsetting strokes

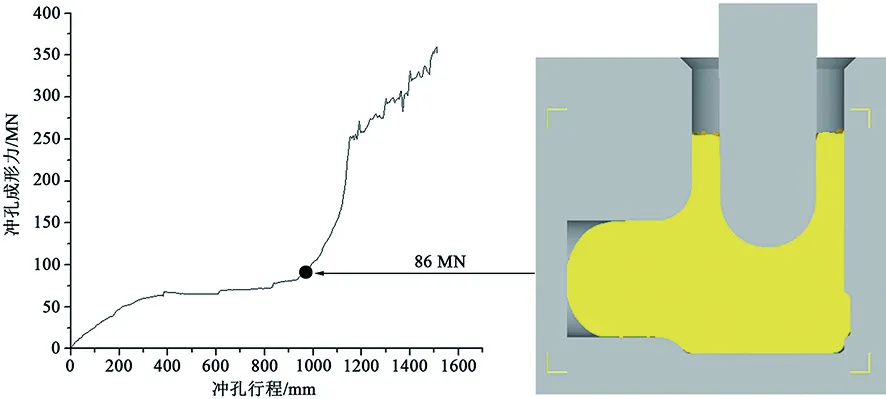

结合镦粗行程为550 mm时,对冲孔成形力变化过程进行了分析,如图12所示。由图12可知,当开始冲孔时,坯料主要在充型水平管段,此时的成形力比较平稳,保持在65 MN左右。当坯料与下模水平管段内表面端面接触时,成形力陡增至86 MN,并在竖直管段反挤成形阶段,成形力呈指数曲线快速上升,最终达到350 MN。而在镦粗行程为900 mm时(水平管嘴完全充满的状态下),成形力也仅约280 MN。由此可知,随着镦粗行程的缩短导致冲孔成形力逐步增加的主要原因是由于缩短镦粗行程后,整个冲孔阶段的冲孔行程变长,当水平段坯料与下模水平管段内表面端面接触后,镦粗行程少的较镦粗行程多的情况,其成形时间更长,因该阶段成形力呈指数增加较快,则镦粗行程少需要使用到的成形力更大。

图12 镦粗行程550 mm时的冲孔成形力情况Figure 12 Punching forming force situations when the upsetting stroke is 550 mm

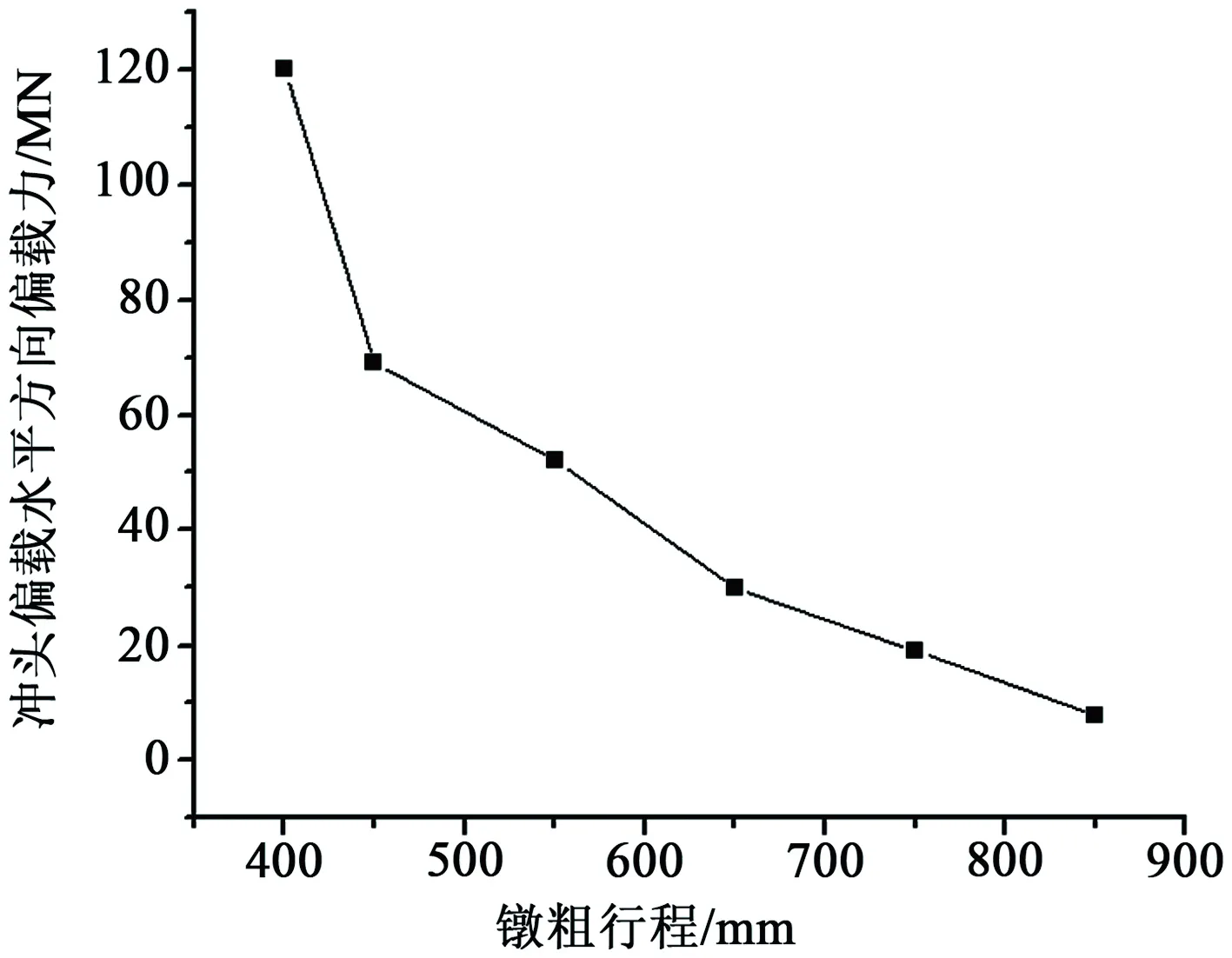

(4)不同镦粗行程对冲杆偏载力的影响

为保证竖直管段端面高度一致,需要减小镦粗阶段的镦粗行程,而减小镦粗行程后,冲孔过程中坯料优先进行水平管段的填充,此时,由于竖直管段侧基本无金属流动,导致冲孔时冲杆将承受水平方向的偏载力。

分别对镦粗行程为850 mm、750 mm、650 mm、550 mm、450 mm、400 mm时进行冲孔成形的冲杆偏载力情况进行了模拟分析,如图13所示,镦粗行程越短,冲孔时向水平管段流动的金属越多,冲孔时水平偏载力越大。而在实际生产过程中,若冲杆承受过大的偏载力,也会使其在冲孔过程中有折断的风险,导致冲孔失败。故需要根据设备能力、工装的情况,在控制端面“马蹄形”的前提下,合理的制定模压成形工艺。

图13 不同镦粗行程时的冲杆水平偏载力情况Figure 13 The horizontal eccentric load situations of the punch at different upsetting strokes

3 实际生产验证

根据模拟分析结果,对自由锻+模压成形工艺进行了实物生产验证。结合镦粗行程对竖直段端面形状、成形力、冲杆水平方向偏载力和设备能力等方面的影响,综合考虑各方面影响因素,确定了最适合本次生产的模压成形参数,制定模压成形工艺,并在某公司大吨位压力机上开展了1∶1实物件的生产制造,最终成功地锻制出大型L形中空薄壁管道产品,如图14所示。可以看出,成形后的产品,水平管段冲型饱满,竖直管段端面平整,可满足产品加工要求,说明自由锻+模压成形的工艺方案制造大型L形中空薄壁管道是可行的。同时,相较于传统自由锻工艺,自由锻+模压成形工艺在自由锻制坯阶段可保证工件锻透压实,具有良好的内部质量;在模压成形阶段可保证工件高的成形精度,大大提高材料利用率。

图14 大型L形中空薄壁管道自由锻+模压工艺成形成品图Figure 14 Finished product of large L-shaped hollow thin-walled pipeline formed by free forging+molding process

4 结语

(1)采用自由锻+模压成形工艺能够实现大型L形中空薄壁管道的近净成形,且相较于传统自由锻工艺,自由锻+模压成形工艺在保证工件内部质量、提高工件成形精度、提高材料利用率等方面更具有优势。

(2)采用自由锻+模压成形工艺,在冲孔前,若下模水平段被完全镦满,冲孔成形后的L型中空薄壁管道的竖直端面将呈现出“马蹄形”。

(3)减小镦粗行程,可有效缓解冲孔后L型中空薄壁管道竖直端面“马蹄形”。在镦粗行程为400~450 mm之间,可使管道竖直端面平整,消除端面“马蹄形”。

(4)随着镦粗行程减小,冲孔时成形力逐渐增大,冲孔过程中,冲杆承受的水平方向偏载力也逐渐增大。

(5)虽然减少镦粗行程,增加冲孔行程有助于竖直管嘴端面形状的控制,但不断减小镦粗行程,也将给冲孔过程带来巨大的负担,有破坏冲头及压机设备的风险,在实际生产过程中,应综合考虑镦粗行程对压机能力、冲杆偏载力等因素的影响,制定合理的工艺参数。