20SiMn铝镇静钢夹杂物演变及探伤缺陷分析

2023-12-01李国辉王鹏飞张旭辉王立周沛沛乔旭光

李国辉 王鹏飞 张旭辉 王立 周沛沛 乔旭光

(1.洛阳中重铸锻有限责任公司,河南 洛阳 471039;2.中信重工机械股份有限公司,河南 洛阳 471039)

20SiMn材质常用于水电水轮机、发电机轴锻件上,水轮机主轴是大型水电机组的关键零部件,对锻件综合性能要求较高[1-4]。20SiMn材质标准成分如表1所示,该材质属于低碳钢,合金元素只有Si、Mn,且Si含量相对较高。根据C-O平衡关系[5],钢水中C含量越低,饱和氧浓度就越高,Si、Mn含量较高时,容易产生SiO2-MnO、MnS类夹杂物,为保证钢水有较高的纯净度,应尽可能降低钢水中的O、S含量。

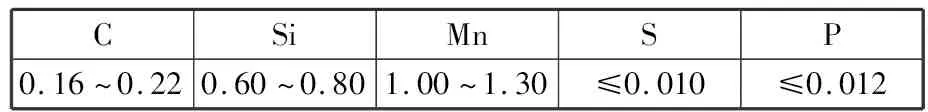

表1 20SiMn化学成分要求(质量分数,%)Table 1 Chemical composition requirements for 20SiMn (mass fraction, %)

20SiMn目前大部分采用上注钢锭生产,上注钢锭采用真空脱气+真空浇注的工艺方案,可有效降低钢水中的氧含量,有利于控制钢水中的夹杂物。对于小型锻件采用上注钢锭生产时,往往采用多件锻件合成一个钢锭的方式生产,钢锭越大越容易产生偏析,同时上注钢锭水口端容易产生夹杂物聚集,严重时导致锻件报废。采用下注钢锭生产时,钢锭重量小,凝固速度快,偏析程度低,夹杂物不容易聚集,可满足一锭一件生产,同时也能降低生产成本。

采用下注钢锭生产时,钢水在浇注过程中会吸气,须严格控制浇注前钢水中的氧含量。结合前期生产情况以及查阅文献,采用Al镇静钢工艺能将钢水中的氧含量控制在10×10-6以下[6-7],可用于20SiMn材质的生产。20SiMn材质的Si、Mn含量较高(普通材质Si含量一般为0.17%~0.37%),若钢水中的Al含量控制不当,会生成大量的Si-Mn-Al-O类夹杂物,这类夹杂物熔点较低,难以上浮去除。因此,如何合理控制钢水中的Al含量,成为20SiMn钢Al镇静工艺应用的关键。

1 20SiMn下注钢锭的冶炼及浇注

试验钢锭锭型为24 t,同时进行一炉2支的下注钢锭生产试验,工艺流程为:EBT电炉粗炼→LF精炼→VD真空脱气→氩气保护浇注;精炼过程采用Al脱氧工艺。

具体生产工艺如下:电炉出钢时根据钢水的C含量加Al块进行预脱氧,加入量为1.8~2.6 kg/t钢水,降低钢水中的初始氧含量;钢包到精炼工位后加入石灰、萤石造渣,控制渣厚在170~200 mm;成渣后调整钢水中的Al含量至0.04%~0.06%,采用碳粉、Al粉脱氧;合金加入后调整钢水中的Al含量至0.015%~0.035%,进行真空脱气;脱气过程钢水在真空度≤67 Pa状态下保持时间≥15 min,保证VD后H≤1.5×10-6。钢水经过软吹后,采用下注的方式进行浇注,浇注过程采用氩气保护,浇完后保温10 h以上脱模,钢锭热送至锻压车间。

2 研究内容

钢水中夹杂物的类型、尺寸等直接反映出钢水纯净度的高低,夹杂物的类型与钢水成分、炉渣成分、碱度等密切相关。通过收集冶炼生产过程关键节点的钢样、渣样,同时分析钢水和炉渣成分以及夹杂物成分、数量、尺寸等变化,研究钢、渣成分对夹杂物的影响以及演变规律,评价下注Al镇静钢工艺的应用效果。针对锻件粗加工后出现的无损检测不合格缺陷,分析缺陷形貌、性质等,找出缺陷的形成原因。

3 试验结果与分析

3.1 钢、渣成分变化

表2为不同节点钢水的化学成分,精炼初始保持钢水中有一定的Al含量,以Al控氧,随着精炼过程的进行,Al含量不断降低。通过合理控制精炼初期的Al含量,实现精炼全程钢水中有一定的Al含量,减少调Al次数,能有效减少过多生成Al2O3夹杂物的概率。

表2 不同节点钢水化学成分(质量分数,%)Table 2 Chemical composition of molten steel at different nodes (mass fraction, %)

表3为精炼结束、脱气后、软吹后的渣系化学成分变化。从表3中可以看出,脱气后炉渣中CaO含量降低、SiO2含量升高、Al2O3含量略有增加,炉渣碱度有所降低。结合表2中的钢水成分变化可知,脱气过程中钢水中Si、Al元素与O元素发生反应,生成SiO2、Al2O3进入炉渣中,钢水、炉渣成分发生变化。从精炼结束到软吹后,钢水中的(FeO+MnO)含量先降低后升高,说明钢水中的氧含量先下降后升高。脱气后返加热时钢水中的Al含量偏低,送电过程会存在一定的钢水裸露吸气,导致钢水中的氧含量有所升高,因此下注钢锭应尽可能避免返加热过程。

表3 关键节点渣系化学成分(质量分数,%)Table 3 Chemical composition of slag at key nodes (mass fraction, %)

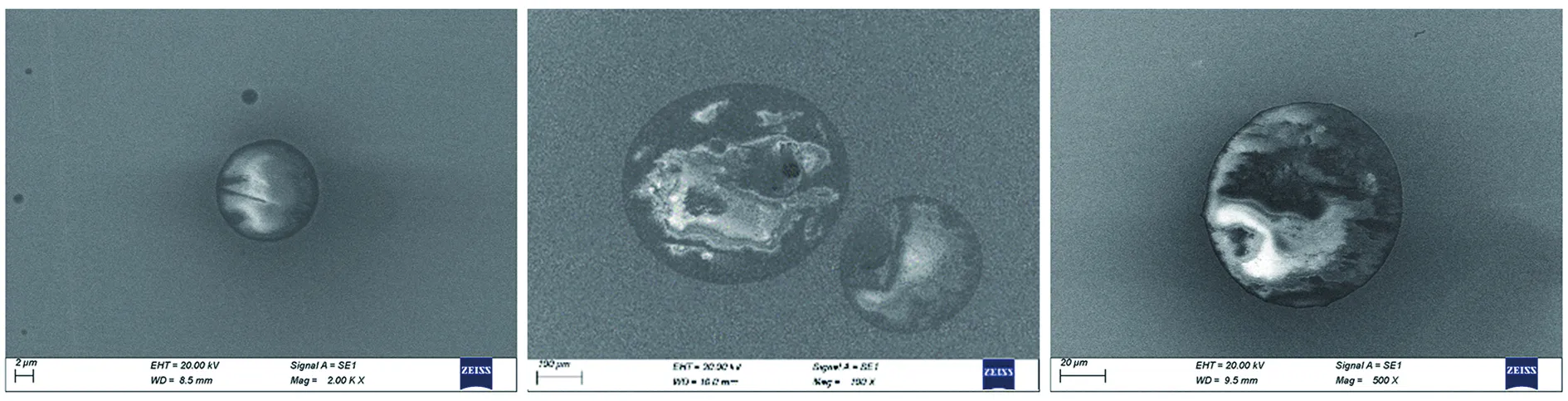

3.2 钢水中夹杂物形貌及成分

在精炼结束、脱气后、软吹后三个节点用取样器制取钢样,抛磨后在扫描电镜下观察夹杂物形貌,并分析夹杂物成分。图1、表4分别为各个节点同一试样下的典型夹杂物形貌及尺寸。从形貌上看,主要为球形Ds类夹杂物,夹杂物尺寸分布在10~460 μm之间,大尺寸夹杂物数量很少,主要存在于精炼结束,最大尺寸达到460 μm,浇注前有少量尺寸为100 μm左右的夹杂物。总体来看,不同节点钢水中夹杂物尺寸主要分布在50 μm以下,钢水纯净度较高。

(a)精炼结束 (b)精炼结束 (c)精炼结束

表4 20SiMn钢水中夹杂物组成及尺寸Table 4 Composition and size of inclusions in 20SiMn molten steel

整个冶炼过程钢水中夹杂物主要为CaO-SiO2-Al2O3-MgO、SiO2-MnO-Al2O3两大类。精炼结束、软吹后以CaO-SiO2-Al2O3-MgO类夹杂物为主;脱气后夹杂物以SiO2-MnO-Al2O3为主,且Al2O3含量较低,SiO2-MnO-Al2O3类夹杂物尺寸较小。整个生产过程,尤其是脱气后,钢水中的夹杂物类型单一。夹杂物类型越单一,越有利于采取措施充分去除夹杂物,提高钢水纯净度。

3.3 夹杂物演变规律

3.3.1 CaO-SiO2-Al2O3-MgO类夹杂物

电炉出钢后钢水中氧含量较高,加入Al块进行预脱氧,精炼初始钢水中的夹杂物成分主要为Al2O3。随着LF精炼造渣、脱氧过程的进行,一方面精炼渣、钢包耐火材料与钢液反应,使得钢液中[Mg]含量增加,夹杂物中MgO含量随之增加;另一方面因钢液中有较高的Al含量,在渣、钢界面处钢水中的Al会还原精炼渣中的CaO,向钢液中提供溶解[Ca],[Ca]与钢水中原有的夹杂物发生反应,使得夹杂物中CaO含量增加,夹杂物转变为CaO-Al2O3-MgO类。因炉渣碱度高,夹杂物CaO含量也相对较高。由于钢水中Si含量较高,Si具有强脱氧能力,合金化时少量Si参与脱氧反应,进入到夹杂物中,精炼结束时Al2O3类夹杂物转变为CaO-Al2O3-SiO2-MgO类,该类夹杂物与炉渣成分相近,部分夹杂物为炉渣随氩气搅拌卷入到钢水中产生的,这类夹杂物往往尺寸较大。从表4中可以看出,脱气后钢水中未发现该类夹杂物,脱气过程在高真空条件下底吹氩使钢液中产生大量氩气泡,夹杂物上浮的动力增加,使得大尺寸夹杂物上浮到渣面而去除。

脱气后返加热提温过程不可避免地会使钢水中吸气、少量卷渣,结合表2可知,软吹后钢水中的Si、Al含量有所降低,相对应的夹杂物中SiO2、Al2O3含量增加,这与表4精炼结束、软吹后同类型夹杂物成分变化相吻合。卷渣会使钢水中产生大尺寸的CaO-Al2O3-SiO2-MgO类夹杂物,因此返加热过程应加强送电制度、氩气流量的控制,避免钢水吸氧、卷渣。

通过表4软吹后夹杂物的成分及尺寸可知,同一节点CaO-Al2O3-SiO2-MgO类夹杂物中CaO的含量越高,夹杂物尺寸越细小。王林珠等[8-12]研究表明,钢液中Al添加量相同时,随着夹杂物中铝钙摩尔比值的增加,夹杂物尺寸、体积分数均增加,即夹杂物中氧化钙含量越高,夹杂物尺寸越小。CaO含量高的钢液中,夹杂物数量密度大,液态或半液态夹杂物比例多,碰撞几率大,这些夹杂物容易融合形成大尺寸夹杂物从而上浮去除,剩余的小尺寸液态夹杂物则不易上浮去除。

3.3.2 SiO2-MnO-Al2O3夹杂物

精炼过程中钢水中Al含量高,脱氧元素以Al为主,SiO2-MnO-Al2O3夹杂物数量少,且尺寸小。脱气后夹杂物以SiO2-MnO-Al2O3类为主,一方面大尺寸的CaO-Al2O3-SiO2-MgO类夹杂物在脱气过程上浮去除,另一方面脱气过程钢水中的Si、Al元素与钢水中的[O]、炉渣等发生反应,钢水中将产生SiO2-MnO-Al2O3类夹杂物。软吹过程中大尺寸的SiO2-MnO-Al2O3夹杂物上浮而去除,小尺寸的夹杂物难以上浮而残留在钢液中。为了有效控制钢水中SiO2-MnO-Al2O3夹杂物的含量,应适当提高钢水中的Al含量。

3.4 锻件缺陷分析

20SiMn在后续生产中有一件锻件存在连续密集型缺陷,最大当量为5 mm,因无损检测不合格而报废。为判定缺陷形成原因,对缺陷进行取样解剖分析。在缺陷区域进行复探、定位,通过锯切试片、打磨、磁粉检测定位具体缺陷位置,制取试样,在扫描电镜下观察缺陷形貌。图2为缺陷的宏观形貌,从图2可以看出,缺陷为发丝状裂纹,长约4 mm。图3为裂纹区域及边缘基体处的微观形貌,缺陷与基体的断口形貌有明显区别,整个裂纹区域未发现大尺寸夹杂物,从图3(c)中可以看到缺陷区域存在微观裂纹。

图2 20SiMn锻件探伤缺陷宏观形貌Figure 2 Macro morphology of flaw detection defects in 20SiMn forging

(a)裂纹区域 (b)裂纹区域 (c)裂纹区域 (d)裂纹边缘

在缺陷边缘取样分析化学成分,各元素含量与钢水成品基本相同,缺陷区域没有明显的元素偏析。

通过以上分析,结合缺陷区域的微小裂纹,综合判断导致20SiMn锻件出现无损检测缺陷的微裂纹并非是夹杂物引起的,是由于锻造或锻后热处理过程内部应力过大导致的开裂。缺陷及附近区域内未发现夹杂物,说明现行Al镇静钢工艺能满足20SiMn材质的技术要求。

4 结论

通过分析20SiMn材质Al镇静工艺条件下不同节点钢水中夹杂物的尺寸、成分,并研究冶炼过程中夹杂物的演变行为,对导致无损检测缺陷的原因进行溯源分析,得出以下结论:

(1)精炼结束炉渣碱度为6.3,脱气后炉渣中CaO含量降低、SiO2含量升高、Al2O3含量略有增加,炉渣碱度有所降低。

(2)整个冶炼过程钢水中夹杂物主要为CaO-SiO2-Al2O3-MgO、SiO2-MnO-Al2O3两类。精炼结束、软吹后钢水中夹杂物以CaO-SiO2-Al2O3-MgO为主,软吹后夹杂物中SiO2、Al2O3含量会有所增加,夹杂物中CaO含量越高,夹杂物尺寸越小。脱气后夹杂物以SiO2-MnO-Al2O3为主,Al2O3含量较低,夹杂物尺寸较小。

(3)造成20SiMn锻件无损检测不合格的原因为锻造或锻后热处理过程内部应力过大导致的开裂,缺陷及附近区域内未发现夹杂物,钢水纯净度满足技术要求。