高强耐候YQ450NQR1乙字钢裂纹分析

2023-12-01冯岩青吴娟张世忠王厚昕赵一臣

冯岩青 吴娟 张世忠 王厚昕 赵一臣

摘 要:某载重货车制造企业在焊接、加工组装车厢中梁的过程中发现YQ450NQR1乙字钢腿部“舌状”裂纹,采用显微组织分析、缺陷宏观形貌观察、能谱分析和化学成分测试等系统检测方法分析了裂纹形成原因。结果表明:冶炼过程钢水液面波动使铸坯产生振痕,铸坯的强冷和脆性区矫直形成了铸坯微裂纹,有缺陷的铸坯进入加热炉后,由于升温速度过快,炉温高且停留时间长,裂纹继续扩大,恶化的横向裂纹在沿纵向轧制时形成“舌状”裂纹。

关键词:高强耐候;YQ450NQR1;裂纹;连铸;加热

Analysis of Cracks in High-Strength Weather-ResistantYQ450NQR1 H-Section Steel

Feng Yanqing Wu Juan Zhang Shizhong Wang Houxin Zhao Yichen3

Abstract:A certain heavy-duty truck manufacturing enterprise discovered “tongue-shaped” cracks in the leg of YQ450NQR1 H-section steel during the welding,processing,and assembly of the middle beam of the truck body.The cause of crack formation was analyzed using systematic detection methods such as microscopic structure analysis,defect macro morphology observation,energy spectrum analysis,and chemical composition testing.The results show that the fluctuation of the steel liquid level during the smelting process causes oscillation marks on the slab,and the severe cooling and straightening of the brittle zone in the slab lead to the formation of micro-cracks.When the defective slab enters the heating furnace,the cracks continue to expand due to the rapid heating rate,high furnace temperature,and long dwell time,and the aggravated transverse cracks form “tongue-shaped” cracks during rolling along the longitudinal direction.

Key words:High-Strength Weather-Resistant;YQ450NQR1;Cracks;Continuous Casting;Heating

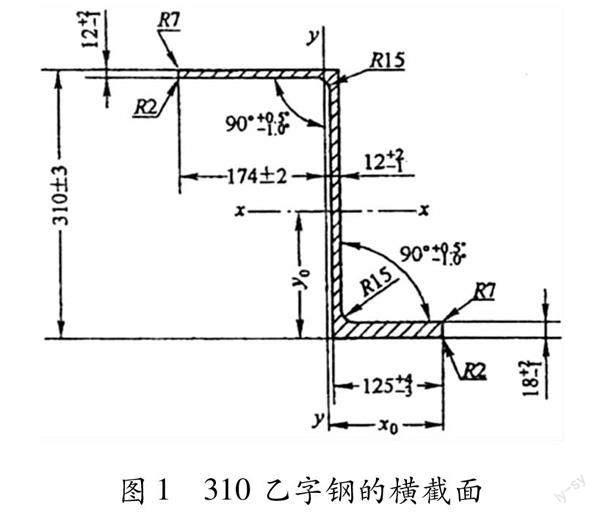

高強耐候YQ450NQR1乙字钢是制造铁路敞车车厢中梁的专用特殊型钢,每年需求量在4万~5万吨。高强耐候乙字钢与普通碳素钢相比,具有高强度、耐腐蚀性、可焊性及良好的低温冲击韧性,冶炼过程通常需要添加一定量的Cu、Ni、Cr等合金元素来提高其耐腐蚀性能,导致其冶炼难度增大。同时,YQ450NQR1乙字钢断面复杂,腰部宽度为310mm,所以也称之为310乙字钢(见图1),其属于大型非对称复杂断面型材,轧制过程中存在严重的不均匀变形,轧制难度大,表面易产生裂纹,导致其成材率偏低,企业在生产过程中经常会出现批量废品(废品率高达35.57%~50.43%),造成经济损失。

某铁路敞车制造企业在焊接、加工组装车厢中梁的过程中发现YQ450NQR1乙字钢腿部“舌状”裂纹,为避免造成严重后果,笔者对案例进行分析,首先排除了切割应力及焊接方法不当等加工因素,取样后对有缺陷的310乙字钢的化学成分、性能及金相组织分别进行了分析,[1-3]并提出改进措施。

1 理化检验及结果

1.1 宏观形貌

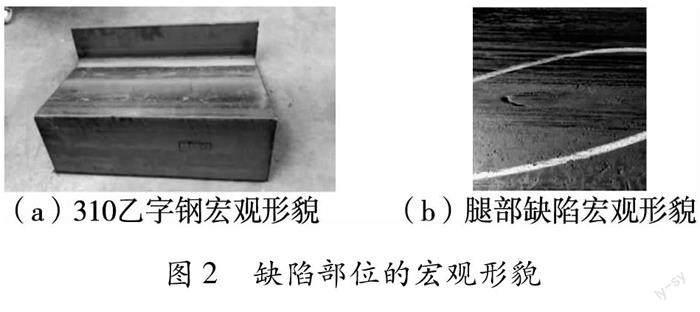

成品310乙字钢在长腿外侧及短腿内侧可见“舌状”缺陷,图2(a)为310乙字钢宏观形貌,图2(b)为腿部缺陷宏观形貌。从图2可看出该缺陷具有结疤特征,外形呈“舌状”,缺陷处氧化锈蚀。

为查找“舌状”缺陷产生的原因,首先进行了缺陷解剖,发现裂纹周围存在大量氧化圆点及氧化脱碳现象,说明该裂纹经历过高温加热过程,基体中的碳元素与空气中的氧贯穿形成脱碳,同时脱硅形成氧化圆点,产生这一过程的主要原因初步判断是带有缺陷的铸坯在加热炉长时间高温加热造成的。

因此进一步排查铸坯缺陷,310乙字钢采用矩形坯(坯型尺寸320mm×415mm)轧制,在矩形坯侧面靠近角部发现横裂纹,该横裂纹位于连铸拉坯的矩形坯内弧角处,铸坯宏观上呈横向裂纹及星型裂纹形貌,图3(a)靠近角部横向裂纹,图3(b)横向裂纹进一步放大,图3(c)角部星裂。

1.2 化学成分

取带有缺陷的试样进行化学成分分析,表1为实测值与标准值对比,成分符合标准要求。

1.3 显微组织

首先取成品缺陷样,[4]从带有“舌状”裂纹的成品上切取30mm×30mm块状试样,磨制试样横向面,抛光后采用4%的硝酸酒精腐蚀,通过光学显微镜对裂纹表面形态和裂纹周围的组织进行观察和分析。再取铸坯缺陷样,[4]从带有横裂纹及星裂的试样上切取40mm×40mm块状试样,磨制试样横向面,抛光后观察裂纹形貌。

成品的“舌状”缺陷裂纹内充满氧化铁,裂纹周围氧化脱碳,裂纹附近及尖端有氧化圆点带,见图4。磨制并抛光带有缺陷的铸坯试样,在矩形坯415mm大面一侧距离棱角处1~5cm处,肉眼可见深度1~4mm的裂纹,图5为铸坯缺陷的金相组织,其中图5(a)为铸坯裂纹微观形貌,图5(b)为铸坯裂纹根部,图5(c)为铸坯裂纹分叉,图5(d)为铸坯裂纹尖端。

1.4 能谱分析

对带有“舌状”裂纹的缺陷试样进行扫描电镜观察及能谱分析,在开裂处发现存在少量白色复合析出相,见图6。从图7的能谱分析及表2的定量分析结果可以看出该析出相中主要含有Cu和Ni元素,因此开裂处白色析出相为铜镍复合析出相,复合析出相的尺寸为0.5μm~5μm,铁为基体。

2 缺陷成因分析

YQ450NQR1高强度耐大气腐蚀310乙字钢的碳含量控制范围为0.11-0.14%,属于裂纹敏感的包晶区。当连铸工艺的拉速与过热度不匹配、铸坯冷却控制不当,或者保护渣不满足要求,铸坯表面就会生成表面纵裂、横裂以及皮下裂纹。从图4的铸坯裂纹微观形貌可以看出裂纹根部较宽,裂纹由铸坯表面向铸坯内部延伸,裂纹尖端存在分叉,说明铸坯冷却工艺不合理导致产生裂纹,并在冷却过程中受到内外应力作用延伸扩展。因此对YQ450NQR1高强度耐大气腐蚀310乙字钢的连铸冷却水及拉矫温度进行工艺优化,即调整连铸二次冷却比水量降为0.15~0.20L/kg,二冷由原来的强冷改为中冷偏弱,同时通过控制铸坯的拉矫温度≥850℃,避开矫直过程的高温脆性区,以控制铸坯缺陷产生。

从金相检测结果分析,成品裂纹周围及前沿有高温氧化圆点带,内部有氧化铁,经硝酸酒精试剂侵蚀后裂纹周围有明显脱碳等高温氧化特征,表明缺陷曾经历了高温氧化过程,从缺陷的形貌判定钢坯表面存在裂纹,加热时与大气贯通,裂纹周围脱碳并生成氧化圆点,轧制过程中无法轧合,在310乙字钢的腿部产生折叠裂纹。[5-7]实际生产中铸坯存在两种情况,一种是铸坯表面质量较差,振痕较深,肉眼容易分辨并挑出,另一种情况是振痕较浅,肉眼无法判断的皮下缺陷,当铸坯加热时,铸坯裂纹周围就会发生氧化,这类缺陷在轧制过程中也不能焊合,从而产生拉裂缺陷。310乙字钢“舌状”缺陷主要产生于矩形坯靠近角部的横裂纹,高温轧制过程中铸坯上的横裂纹沿轧制方向被拉碾形成“舌状”,该缺陷零星分布在轧件的腿部,在热锯工位无法锯切掉,只能在冷区进行锯切,造成大量的废品与短尺。

成品“舌状”缺陷处存在铜镍复合相的炉次加热温度均高于1200℃,且在炉时间大于10小时,拉碾成的“舌状”缺陷深而长;而加热炉炉温在1150~1160℃的炉次,且在炉时间为4~8小时,成品“舌状”裂纹周围没有发现铜镍复合相,裂纹浅而短,说明随着YQ450NQR1高强度耐大气腐蚀310乙字钢在炉温度的升高和在炉时间的加长,加速了铜镍的扩散和析出,大颗粒的复合相析出说明过高的加热温度和过长的在炉时间会进一步恶化铸坯横裂纹。目前看来,对铜镍复合相在钢中的大颗粒析出长大还没有形成统一的认识,且析出过程受诸多因素影响,所以铜镍复合相在钢中的析出规律还有待进一步研究。[8]

经工序检查,主要是因为连铸工序拉速不稳造成了液面波动,钢水过热度ΔT过高,同时拉速与过热度不匹配,坯壳产生了较深的振痕,后续矫直过程中在脆性区进行拉矫,产生了铸坯微裂纹。有裂纹缺陷的铸坯进入加热炉后,由于升温速度过快,含有大量合金元素的310乙字钢裂纹进一步扩展,当生产发生事故减缓轧钢节奏时,铸坯在炉温度高且停留时间长,铸坯裂纹继续恶化,扩大的横向裂纹在沿纵向轧制时形成“舌状”裂纹。

3 改进措施

连铸工位:使用耐候钢专用保护渣,较高熔点及熔速的保护渣(熔点:1225℃,熔速:57S),整体水口保护浇铸,水口插入深度控制在120mm以下。铸机必须保证全流生产,严格采用恒拉速操作,拉速控制在0.53m/min~0.60m/min,过热度控制在25℃~35℃,电磁搅拌正常开启,结晶器水量为3200L/min,二次冷却比水量为0.15~0.20L/kg,二冷采用中冷偏弱,提高铸坯进拉矫机温度,控制铸坯的拉矫温度≥850℃,控制铸机二冷室外来水,避开高温脆性区。铸坯缓冷48小时以上,增加铸坯热酸检验频次,加强监控铸坯皮下及表面裂纹。

加热工位:缓慢升温,烧钢温度不高于1230℃,采用开轧温度不高于1160℃的低温轧制,在炉时间4~5小时,均热小于3小时,进加热炉前,加一段烧嘴全部关闭,延长预热段,缓慢升温,保证低温段加一段和预热段总时间不小于40分钟。保证整个炉膛温度均匀,消除腿部温度差。

4 结论

(1)高强耐候热轧310乙字钢成品腿部“舌状”裂纹是矩形铸坯表面横向裂纹造成的,通过连铸过程的拉速、过热度的匹配,优化结晶器保护渣、二冷比水量及拉矫温度可以有效避免铸坯横裂纹。

(2)铸坯通过缓慢升温避免了含有大量合金元素的310乙字钢产生热应力或裂纹扩展,低温轧制保证了不形成铜镍复合相及钢材的综合性能。

(3)工艺改进后高强耐候热轧310乙字钢成品表面裂纹率明显减少,降低至2.5%以下。提高了高强耐候热轧310乙字钢产品的成材率。

参考文献:

[1]贾攀.乙字钢拉裂缺陷成因分析[J].四川冶金,2007,3(29):7-9.

[2]郝森,王东明.高强度高耐候钢性能控制措施初探[J].鞍钢技术,2003,2(6):15 -16.

[3]杨作宏,陈伯春.谈微合金元素Nb、V、Ti在钢中的作用[J].甘肃冶金,2000,4(4):20 -22.

[4]GB/T2975 -1998,钢及钢产品力学性能位置及试样试备[S].

[5]崔忠圻.金属学与热处理[ M].北京:機械工业出版社,1986.

[6]王霏,智建国,姜德刚.310乙字钢组织对低温冲击功的影响[J].包钢科技,2009,5(35):40-44.

[7]雍岐龙.钢铁材料中的第二相[M].北京:冶金工业出版社,2006.

[8]韩文习,李希海,袁鹏举,杨忠民.时效温度对不同铜含量超低碳钢铜析出的影响[J].山东冶金,2012,5(34):27-29.

(责任编辑 郭晓勇)

收稿日期:2023-04-08

基金项目:包头职业技术学院基金项目“包头职业技术学院2022科研创新团队《新材料工艺改进及性能控制》”(KJ202104)成果。

作者简介:冯岩青(1977-),女,副教授,博士,研究方向为新产品研发及焊接技术。