HDI板概念和结构

2023-11-30龚永林

龚永林

(本刊主编)

0 引言

高密度互连(high density interconnection,HDI)板是印制电路板(printed circuit board,PCB)的其中一种,由电子设备小型化、多功能化需求驱动而出现。最早应用积层法工艺(buildup process)生产HDI板的是日本IBM 公司,在20世纪90 年代初开发出表面层压电路板(surface laminar circuit,SLC)工艺,用顺序叠层制造多层PCB。

在20世纪90年代后期,美国IPC-2315及IPC-4104 标准认为,导通孔直径≤0.15 mm,孔的连接盘直径≤0.35 mm,导通孔通常为盲孔或埋孔,以及线路宽度/间距≤0.10/0.10 mm 的多层PCB 称为HDI 板。后来又加上了每面每cm2平均有≥20 个电气连接设计的条件。通常对于HDI 板的定义,有以下3 点:①最小导体宽度与间距≤0.10 mm;②最小导通孔径≤0.125 mm;③层间连接有埋孔和盲孔。HDI 是相对的概念,随着技术进步会要求更细的线和更小的孔。

HDI 板在日本通常被称为积层多层印制板(build-up multilayer,BUM),是指采用积层法生产工艺制成的多层板。而HDI板生产基本都是采用积层法工艺,因此可称BUM为HDI多层板。BUM是突出制造工艺,而HDI是突出产品结构。在早期,欧美也将HDI板称为微孔(microvia)印制板,突出其微小导通孔结构,现在都统称为HDI板。

1 HDI板基本结构

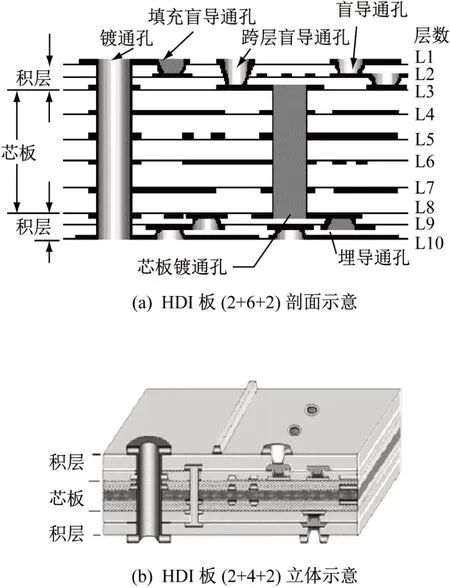

HDI板的基本结构有2种:一种是芯板积层式HDI 板,如图1 所示;另一种是全积层式HDI 板,如图2所示。

图1 芯板积层HDI板

图2 全积层HDI板

HDI 板是以其结构层数来命名的。芯板积层HDI板的命名逻辑为n+C+n,n为积层数(阶数),C为芯板层数;如图1(a)中,n=2(2 阶:二次积层),C=6(6 层芯板),因此称2+6+2 HDI 板,图1(b)为2+4+2 HDI板。全积层HDI 板又称任意层互连(any layer interconnection,ALIC;every layer interconnection,ELIC)板。图2 为全积层10层HDI板和全积层8层HDI板。

按照结构设计和选用基材的不同,HDI 结构同样体现于各种多层板中,有刚性HDI 板、挠性HDI 板、刚挠结合HDI 板,以及金属基HDI 板、埋置元件HDI板等。

2 HDI板的导通孔

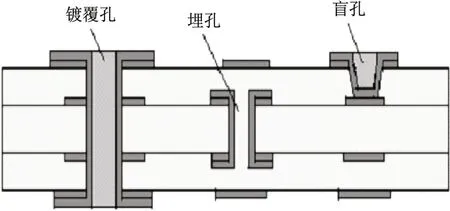

PCB 实现电连接,除了平面的线路(导线)以外,还有垂直的导通孔。HDI 板的导通孔形式除了通常的镀覆孔(贯通孔)外,还有埋孔和盲孔,如图3 所示。埋孔(buried via)是指埋置于印制板内层间,未延伸至表面的导通孔;盲孔(blind via)是指仅延伸至PCB 一个表面,而未连通另一表面的导通孔。在HDI 板设计中,埋孔或盲孔是必定有的,而贯通的镀覆孔则不一定有。

图3 镀覆孔和埋孔、盲孔示例

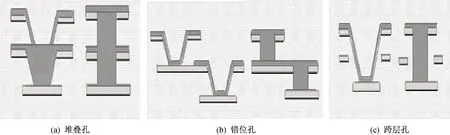

在HDI 板中,导通孔的层间互连结构有堆叠孔(stacked via)、错位孔(staggered via)及跨层孔(skip via),如图4 所示。相关术语见电子电路术语标准T/CPCA 1001—1002。

图4 层间导通孔结构类型

堆叠孔互连距离最短,占用布线空间最小,但因重叠孔的目标盘是电镀铜层,有可靠性疑虑。错位孔的目标盘是既有铜层,相对可靠性高,但交叉排列占用布线空间较多。跨层孔一次实现3层或更多层之间的电气连接,可简化工序,但需要较高的孔电镀能力。

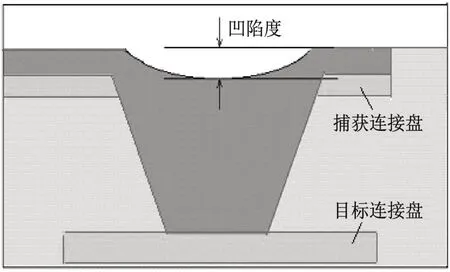

HDI 板的微导通孔多数是采用激光钻孔形成的,孔的形状为喇叭状,上部直径大于下部直径,如图5 所示。孔的下部(底部)称为目标连接盘(target land),孔的上部(孔口)称为捕获连接盘(capture land)。

图5 盲孔连接盘与填铜凹陷度

导通孔的金属化工艺常用的是化学镀铜加电镀铜填充孔,电镀铜填孔在孔口会形成一定程度的凹陷(dimple),孔内填铜凹陷度指孔内填铜层与板面镀层的高度差(图5)。另外,有孔内填充导电膏实现导通,也有孔化学镀铜与电镀铜;然后填充树脂类非导电物和盖覆电镀(cap plating),也称填孔覆盖电镀(plating over filled via,POFV),如图6所示。

图6 包覆与盖覆镀铜层剖面

3 HDI板特点

HDI 板的主要特点是减少甚至取消贯通镀覆孔,采用几乎可随意选位的微导通孔互连,大幅增加了可布线空间。如常规多层印制板有贯通孔实现层间互连,如图7(a)所示,而部分贯通孔并不需要与每层导体连通,但也占用了该层面积,使布线空间减少。HDI 板采用层间导通孔结构,只在需要连通的层间才有孔,不需要孔的部位仍可布线,从而增加了板面利用空间,如图7(b)所示。图7(b)中端点A 到端点B 的连接,导通孔结构除了孔径缩小外,可增加S 部位供布线。因此,即使在线宽/线距相同的情况下,微导通孔互连比贯通孔互连的可布线空间也是成倍增加。另外,图7(a)的板厚通常为0.4 mm,而图7(b)的板厚仅需0.2 mm,减少了基材用量和产品重量;同时缩短了端点A 到B 的距离,有利于传输电信号和减少干扰。

图7 多层板贯通孔互连与微导通孔互连比较

4 结论

HDI板的优点主要体现在以下几方面:

(1)导通孔结构设计方便,选择自由度大,提高了设计效率;

(2)增加可布线空间,提高线路密度;

(3)减薄绝缘介质厚度,减少整个印制板厚度与重量;

(4)缩短导线互连长度,降低电信号干扰与损耗;

(5)导通孔厚径比小,提高了互连可靠性;

(6)通过缩小印制板尺寸和层数,来降低制作成本。

高密度化是PCB 技术发展的永恒主题,HDI板作为PCB 的一个分支,正在扩大其应用领域,处于蓬勃发展之中。