埋置磁芯PCB制作工艺研究

2023-11-30康国庆林以炳周小平胡军荣梁明龙黄天奇

康国庆 林以炳 周小平 胡军荣 梁明龙 黄天奇

[1.景旺电子科技(珠海)有限公司,广东 珠海 519000;2.广州金升阳科技有限公司,广东 广州 510700;3.深圳市驭鹰者电子有限公司,广东 深圳 518101]

0 引言

有统计表明,无源元件(电容、电感和电阻等)在印制电路板(printed circuit board,PCB)上安装元件数约占80%~90%,占基板面积的70%~80%。在电子产品高集成度的发展趋势下,无源元件在PCB 内埋置技术成为研究热点。PCB内无源元件埋置技术,具有缩小电路板面积和层数、实现短布线、减少PCB 表面焊点数量、制代板面上所需的焊接无源元件等优点,可提高有源元件组装及布线自由度,且成本较低,为电子产品的高密度化、小型化提供良好的解决方案。

埋置磁芯PCB 是将磁芯埋入PCB 中,设计导线或导线与金属孔连接作为线圈绕组,达到替代表面贴装电感的目的。本文以一款埋置磁芯PCB产品为例,对磁片加工性能、磁片压合定位控制、环氧类导磁树脂材料塞孔控制等方面制作工艺进行研究和总结,从而掌握此类产品的加工技术。

1 埋置磁芯PCB信息及加工难点

1.1 产品信息

常见的埋磁结构有平面环形和立体螺旋2 种:平面环形包括与PCB 板面平行的环形线圈及上下两侧的磁性材料;立体螺旋则设计螺旋形线圈,线圈中轴加上磁性材料。2 种埋磁结构各有优缺点,通常根据预埋电感的具体用途灵活选择。本文所述埋磁结构与上述2 种均有不同,具体叠构信息如图1 所示。由图1 可见,PCB 为6 层板,L1~L2 层、L5~L6 层分别埋置磁片,环氧类导磁树脂塞孔贯穿L2~L3 层并与磁片连通、贯穿L4~L5层并与磁片连通。

图1 埋磁芯PCB叠构设计

1.2 产品加工难点

埋置磁芯PCB 产品加工难点信息见表1。关于厚铜细线加工技术和不对称叠构压合技术,行业内已有较多的加工经验,本文不再赘述。重点从磁片加工性能、磁片压合定位控制、环氧类导磁树脂材料塞孔方面进行研究、分析,提出相应解决方案。

表1 产品加工难点分析

2 磁片加工性能

设计试验叠构如图2 所示,验证磁片与半固化片(prepreg,PP)的结合力及耐压性能。

图2 试验叠构

2.1 试验方案

试验材料:厚度0.2 mm 磁片,106 RC75%高TgPP,铜箔。

试验流程:叠板→压合→蚀刻板面铜层→回流焊测试→切片分析。

上述试验流程中,叠板、压合前,对磁片进行清洗、棕化处理时,需使用特制的磁片承载工具,避免磁片受损;压合后板面铜箔蚀刻干净,方便观察磁片压合后状态。

2.2 试验结果及分析

2.2.1 试验结果

按照试验流程压合制板,分别观察并记录压合后、蚀刻板面铜层后的板面状态,回流焊后,对试验板进行切片,观察并记录切片状态。具体试验结果如图3所示。

2.2.2 试验结果分析

(1)图3(a)中,磁片厚度为0.2 mm,两侧PP 厚度为0.05 mm,高度差过大,压合过程中,磁片四周以外的区域欠压,出现铜皱、缺胶问题。

(2)图3(b)中,磁片与PP 之间高度差过大,压合时树脂向磁片周边扩散填充,但树脂胶量不足,导致磁片四周有明显露织纹现象。

(3)图3(c)中,磁片与PP 结合力良好,但试验叠构中的磁片压合时受力大,压合后易出现开裂现象。

以上结果说明,在埋磁芯PCB 制作中,需优化压合叠构,减小叠构中磁片与PP 高度差,减小磁片压合受力,改善磁片压合开裂现象。

3 磁片压合定位控制

3.1 问题描述

优化磁片压合叠构,增加与磁片等厚的双面无铜芯板(光板),开设磁片容纳槽,将磁片设置于容纳槽,再在无铜芯板上下侧叠放含胶量合适的PP。按照上述叠构压合后,磁片压合开裂现象明显改善,但少部分的试验板仍有开裂问题。对问题板进行研究分析,发现有开裂问题的磁片均存在不同程度的偏位,偏位的磁片脱离芯板容纳槽,滑入芯板与PP 间隙,压合时磁片受力不均而被压裂。

3.2 解决方案

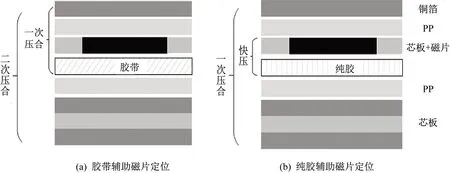

为了便于放置磁片,磁片容纳槽尺寸略大于磁片尺寸,压合前芯板与PP 尚未完全贴合,容纳槽周边存在间隙。磁片本身轻薄,压合过程中,容易偏位进入容纳槽周边间隙。解决磁片因偏位压裂的问题,主要在于磁片压合定位控制,使压合时磁片能固定于容纳槽区域。基于上述分析,设计2种方案,验证不同方案的改善效果。

(1)两次压合方式。在芯板容纳槽底部贴耐高温胶带,利用胶带辅助磁片定位,进行一次压合。一次压合后,撕除胶带,将压合形成的子板与PP、芯板进行二次压合。

(2)一次压合方式。在芯板一侧设置纯胶,通过真空快压机将纯胶与芯板预贴合,使容纳槽周边与纯胶之间不存在间隙。磁片放入容纳槽后,进行一次压合。压合叠构如图4所示。

图4 磁片压合定位方案

3.3 改善效果

对采用2 种方案压合后的板子状态进行逐一检查,确认2 种方案均能解决因磁片偏位导致的压裂问题。但试验过程中,发现二次压合方案在完成一次压合撕除胶带后,磁片贴胶面残留胶带痕迹。为避免影响二次压合时磁片与PP 结合力,在二次压合前,需增设等离子除胶流程,去除磁片上残留的胶带痕迹,等离子除胶后的磁片面如图5所示。

图5 磁片残留胶与等离子除胶后

以上结果表明,压合时,设置与磁片等厚的双面无铜芯板并开设磁片容纳槽,将磁片固定于容纳槽区域内,可以解决磁片容易压裂、压合偏位的问题。

4 环氧类导磁树脂材料塞孔控制

4.1 问题描述

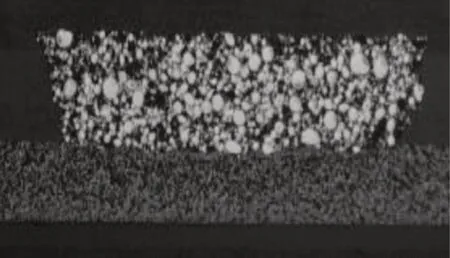

电感量是埋置磁芯PCB 关键指标,为了提高埋磁芯PCB 电感量,产品除了在平行于PCB 板面方向的L1~L2 层、L5~L6 层埋磁片,还在垂直于PCB 板面方向填塞环氧类导磁树脂(简称“导磁胶”)。完成L1~L3 层子板压合后,于L3 层面向磁片位钻设导磁胶孔,孔底与磁片连通,再使用导磁胶塞孔,使导磁胶与磁片连通。常规树脂塞孔多要求塞孔饱满、无凹陷,但导磁胶主要成分为磁性粉体,相对普通塞孔树脂,预固化后硬度高,研磨难度大。若溢出板面的导磁胶量过多,研磨不净,将影响后续线路制作。因此,导磁胶塞孔不能按照常规树脂塞孔要求,必须精准控制塞孔量,确保塞满但不溢胶。

4.2 解决方案

影响塞孔量的关键因素有导磁胶黏度、塞孔工艺参数及塞孔铝片开窗尺寸。因客户对导磁性能有要求,导磁胶配比变化将影响产品整体电感量,涉及客户端测试数据及仿真分析,无法随意调整。本文主要从塞孔工艺参数和塞孔铝片开窗尺寸两方面进行优化。经过验证及切片分析,采用真空塞孔制程,缩小塞孔铝片开窗尺寸为塞孔孔径的75%~90%,配合使用表2 所示塞孔参数,可确保导磁胶塞满不外溢,或外溢量可控、能轻松研磨去除,如图6所示。

表2 塞孔参数

图6 导磁胶塞孔切片

以上结果表明,导磁胶塞孔时,通过缩小塞孔铝片开窗尺寸,配合优化后的塞孔参数,可以解决导磁胶外溢堆积至孔口、研磨难度大的问题。

5 结语

本文基于PCB厂商现有生产设备与加工工艺,以一款埋置磁芯PCB 产品为例,对产品制作难点进行拆解,提出解决方案并逐一验证。通过磁片加工性能验证,选用了制程兼容性好的磁片;开发磁片压合定位控制技术,解决了磁片容易压裂、压合偏位的问题;开发环氧类导磁树脂塞孔控制技术,使导磁树脂塞孔量精准可控,解决了导磁树脂孔口堆积、研磨难度大的问题。根据客户反馈,产品上件测试后,其电感量、耦合系数、耐压性能等关键指标均满足设计需求。