电迁移现象对PCBA焊点质量的影响研究

2023-11-30赵文忠赵志平

陈 帅 赵文忠 张 飞 赵志平

(中国电子科技集团公司第二十研究所,陕西 西安 710071)

0 引言

在印制电路板组件(printed circuit board assembly,PCBA)中,互连焊点有着举足轻重的作用,不仅提供了芯片和基板之间的电气连接,而且是芯片到基板的散热通道,并为芯片提供机械支持。随着微电子封装逐步向微型化、轻量化、高性能发展,互连焊点的电流密度急剧增加。

PCBA 表贴元器件工作时,在电场的作用下,焊点界面处出现原子迁移,产生空洞,并且造成界面金属间化合物(inter-metallic compound,IMC)的厚度出现变化,从而影响焊点寿命,这种现象被称为电迁移现象。电迁移是指金属原子在高密度电流作用下,运动的电子不断撞击金属原子并将自身的动量传递给金属原子,使金属原子与相邻的空位发生位置置换,最终导致金属原子由一端流向另一端的过程。一般而言,在电流的作用下,原子主要受到2种驱动力而发生移动。

(1)外加电场所施加的静电力,对一般带正电的金属原子而言,此力使得金属原子向阴极移动。

(2)通电过程中,电子在电场加速下与金属原子相互撞击后,会将本身在加速过程中所积累的动量传递给金属原子。由于电子往阳极移动,因此,动量的转移使得金属原子向阳极移动,此力被称为电子风力。

电子会撞击金属原子而驱动金属原子往阳极运动,金属材料内部存在的静电场却使得带正电荷的金属原子向阴极运动,金属原子在电场中受到的力可用两者的合力来表示。一般而言,由于金属原子会受到其外在电子环绕所产生的遮蔽作用的影响,其所受的静电力远小于电子风力,因此在大部分的金属物质中,金属原子会随着电子的流动而向阳极移动。电子风力为主导金属原子发生电迁移的驱动力。

金属原子的定向移动会使焊点内部产生空洞和金属原子聚集现象,表现为:在长时间电迁移后,在阴极产生空洞进而产生裂纹,而在另一侧,由于金属原子的聚集导致IMC 加速生长,IMC 厚度增加,对焊点可靠性产生不利影响,这正是电迁移的失效机理。

PCBA 中,器件在焊接过程中焊点形成一定厚度的IMC,服役过程中,随着环境温度、服役时间及加载电流的不同,IMC 厚度呈现出不同的增长趋势。大量研究发现,焊点IMC 厚度对焊点机械性能产生严重影响。一方面,IMC 厚度的增加是建立在焊盘镀层不断消耗的基础上,IMC 的形成及增长导致界面处金属原子的不断迁移扩散,进而导致空洞的产生,随着空洞的不断扩展,最终导致焊点失效;另一方面,随着IMC 厚度的增加,焊料及焊盘消耗增加,由于IMC 的弹性模量远远高于焊料及焊盘,导致焊点脆性增加,对温度循环及振动可靠性产生严重的影响。

本文采用模拟仿真与试验验证相结合的方法,研究分析不同温度、不同电流密度下IMC 的生长动力学,建立IMC 厚度与温度、电流密度及时间的关系模型,同时研究电迁移下焊点失效机理,建立失效仿真模型,得到电迁移条件下焊点寿命的预测方法,同步开展寿命试验,验证预测方法的有效性。

1 建模仿真

本文首先通过有限元仿真软件Ansys Workbench 分析球栅阵列封装(ball grid array,BGA)器件在电迁移条件下温度场、电场、应力场的分布情况并提取相关参数,确定危险焊点的位置。然后,利用理论公共法计算危险焊点的电迁移散度、迁移力等关键参数,采用生死单元法模拟空洞的动态形成过程,对BGA 器件危险焊点的电迁移寿命进行计算。

1.1 BGA器件的整体建模

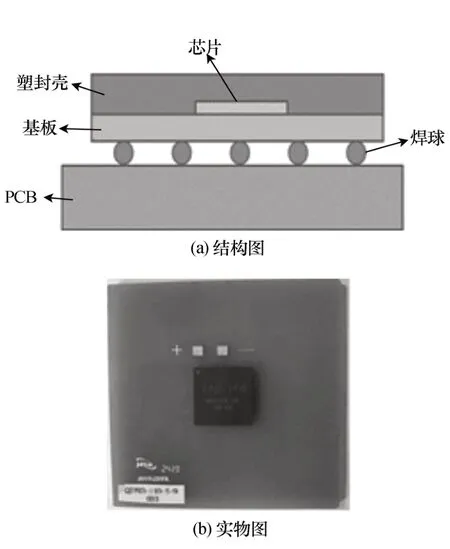

BGA 器件试验板包括:基板、芯片、塑封壳、焊点、铜线、焊盘与印制电路板(printed circuit board,PCB),整体结构如图1所示。

图1 BGA器件试验板

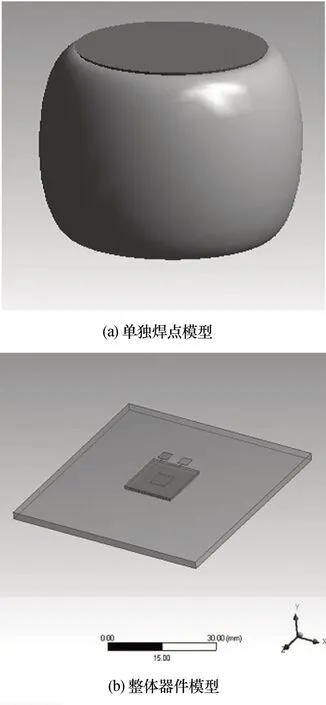

依照结构图自下而上地完成BGA 器件整体建模,然后将模型导入有限元仿真软件中,如图2所示。

图2 BGA器件模型

1.2 BGA器件电-热-结构耦合仿真

参考BGA 器件的试验情况,整体施加温度约束条件和热对流约束条件[T=398.15 K(对应温度为125 ℃),自然对流换热系数为10 W/(m2·K)],在电源正极施加电流约束条件,电源负极施加电压约束条件(电流1 A,电压0 V),施加位置如图3所示。

图3 约束条件

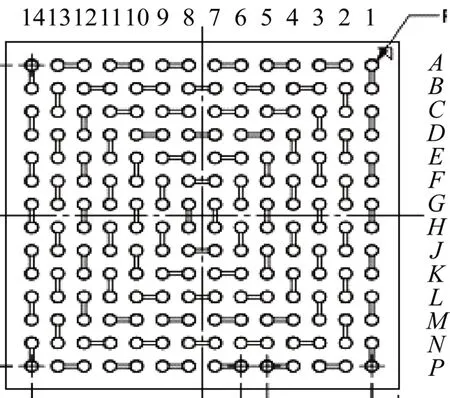

焊点坐标如图4 所示。对模型进行求解可知,局部电流密集点位置的焊点为A1和P9;存在局部热点位置的焊点为G8和H8;进一步将电-热耦合的结果导入静力学分析模块,可以分析焊点的等效应力分布,计算得到等效应力最大焊点为P1。

图4 焊点坐标

对最大电流密度焊点P9与最高温度焊点G8以及最大等效应力焊点P1进行仿真计算,得到P9焊点的电流密度分布、G8焊点的温度分布以及P1焊点的等效应力分布,如图5所示。

图5 焊点电流密度、温度、等效应力分布

通过仿真可以发现局部热点、局部电流密集焊点、局部应力最大点的位置,但是BGA 器件在电迁移过程中最明显的特征是金属原子迁移,从而在焊点内部产生空洞,导致电阻增加。综合考虑,包括电场引起的电迁移、温度场引起的热迁移以及结构场引起的应力迁移,电迁移通量与电迁移散度计算公式如下:

式中:D为主扩散金属原子的扩散系数;C为金属原子的浓度;K为玻尔兹曼常数;T为绝对温度;KT为单个金属原子的平均热能;Z*为金属原子的电迁移有效电荷;e为电荷;ρ为电阻率;J为电流密度;Q*为热迁移中传输的摩尔热能;为温度梯度;Ω为金属原子的体积;为应力梯度;Fem为电迁移力;Ftm为热迁移力;Fsm为应力迁移力;σH为综合应力。

通过散度计算公式式(2)可以看出,电迁移散度、热迁移散度和应力迁移散度均与温度梯度∇T呈正相关,与温度T呈负相关,即iv(Jtot) ∝∇T,div(Jtot) ∝因此,利用有限元软件提取电流密度、温度梯度、应力梯度分别计算电迁移力、热迁移力和应力迁移力。计算出等效应力最大点P1、温度梯度最大点A1、温度最高点G8,以及电流密度最大点P9的各个迁移力,见表1。

表1 相应焊点的各种迁移力单位:N

通过对P1、A1和P9焊点的电迁移力、热迁移力和应力迁移力的计算可知,A1点的总迁移力最大,是BGA 器件上的危险焊点。除此之外,通过对电迁移力、热迁移力和应力迁移力三者的数量级的比较,可以发现,在电迁移过程中,由电流密度导致的电迁移起主导作用,应力迁移起促进作用,热迁移作用十分微弱。

A1焊点作为器件的危险焊点,不仅是整个BGA 器件中总迁移力最大的焊点,同时也是金属原子散度最大的焊点。因此,提取A1焊点设置子模型,进行电迁移空洞形成过程仿真,子模型如图6所示。

图6 BGA器件关键焊点子模型

基于散度计算公式式(2)对A1焊点的子模型进行计算,可以得到:①焊点与器件连接一侧即电子的流入口处电子迁移散度最大,达到1.51×10-3atoms/(m3·s);② 该焊点最大热迁移散度为2.86×10-5atoms/(m3·s);③应力迁移散度的最大值为 1.08×10-4atoms/(m3·s)。由此可见,在电迁移过程中,电流积塞导致的电迁移处于主导地位,占迁移总散度90%以上,应力迁移起促进作用,而热迁移的作用非常微弱,应力迁移散度与热迁移散度之和占迁移总散度的10%左右。因此,局部电流密度过大导致的电迁移是导致金属原子发生迁移的主要原因,电流发生积塞的位置也是焊点发生电迁移的关键位置。

经过仿真计算,得到焊点在电流载荷1 A,温度载荷398 K 的加载条件下,空洞的形成位置在凸点下金属层(under ball metal,UBM)与焊点的接触面处靠近焊点一侧。空洞的扩展可以分为3 个阶段:①潜在失效区域产生初始空洞;② 空洞扩展;③空洞持续扩展至互连断开。

在空洞形成的初始阶段,焊点的电流密度随时间的增大而上升,而且在空洞形成阶段,电流密度的变化较缓慢,到了空洞扩展阶段,电流密度剧增。这主要是由于经过长时间孕育后,空洞形成,造成焊点上截面积的缩小,从而引起电流密度增大,加速了电迁移失效,并促使空洞进一步向电流密度最大处扩展。随着空洞的形成,等效应力的变化不大,数值保持在同一数量级,因此,在空洞的扩展阶段“电子风力”对电迁移失效起主导作用。除此之外,还发现空洞不完全聚集在稳态计算确定的潜在失效区域,其他位置也会产生一些空洞,并且随着电迁移的发生,空洞逐渐向界面内部延伸。焊点在电迁移过程中的空洞形成情况如图7所示。

图7 空洞生成模拟情况

2 寿命计算

电迁移是一个动态过程,下面基于电迁移过程中的金属原子通量散度计算寿命。对于式(2),div(J)=div(Jem)+div(Jtm)+div(Jsm),可进一步简化为

焊点失效的判断依据为焊点发生电迁移后电阻增加量超过原有焊点电阻的20%。当对应空洞的互连凸点电阻增加与初始电阻的比值达到20%时,凸点与界面空洞的面积往往已超过没有空洞时的50%。因此,在仿真分析中,通常也用空洞界面面积与无空洞时界面面积的比值50%作为失效判据。

tTF为总失效时长。根据可知,散度最大的单元最先发生迁移,并以此准则利用Workbench 中“单元生死”技术设置“生死单元”,对可能发生电迁移的单元进行“单元生死”的命令,模拟焊点电迁移过程中空洞的形成。无空洞时界面大约有720 个单元,因此,当超过360个单元被“杀死”时,空洞界面面积与无空洞时界面面积之比值已经达到50%,到失效条件,即可判定焊点失效。对应的360 个kill 单元相应的失效时间就可表示为360 个kill 单元的总散度倒数的总和。本次采用12 个子步,每个子步“杀死”30个单元,通过散度计算每个单元失效时间,再乘以一个子步的单元数,最后将12 个子步的单元失效时间叠加,即为焊点失效的总寿命。因此,需要将上面求解的散度代入进行寿命计算:

计算结果如图8 所示,单元平均失效时间为2.9 h,危险焊点的总失效时长为1 019.8 h。

图8 失效时间计算结果

对数据进行进一步的分析可知,焊点发生电迁移的过程并不是以稳定的速度进行的,在电迁移的初始阶段,空洞形成缓慢,原子缓慢地从阴极移动到阳极,经过一段时间后,迁移产生的空洞造成焊点上截面积缩小,电阻增大,加速了原子迁移的过程,并促使空洞进一步向电流密度最大处扩展,最终导致焊点失效。寿命计算参数和结果见表2。

表2 寿命计算

3 试验验证

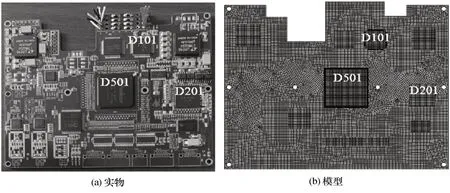

上述部分均选用了表面只贴装了一个BGA 器件的简单PCB 进行理论分析与建模,本部分选择某产品中PCBA 模拟仿真并进行试验验证,重点关注3 个容易出现故障的器件,产品的实际照片与模型如图9所示。

图9 某产品的实物及模型

对该组件进行理论计算与实际寿命试验,为防止焊点氧化,试验在油浴环境开展。与上述仿真方法类似,先得到该组件的危险焊点,然后对该焊点进行计算得到模拟寿命,该组件危险焊点为上部方型扁平式封装(quad flat package,QFP)器件(D501)的焊点,焊点仿真寿命为1 262 h,危险点位置如图10所示。

图10 器件危险点位置

试验过程中,将真实芯片用菊花链芯片替代,以实时监控电阻变化,该组件实际试验中,焊点的寿命为1 180 h,失效焊点为QFP 器件焊点,仿真寿命准确率为93%,仿真过程有效。

对失效位置进行切片分析,结果如图11所示。

图11 失效位置切片结果

由图11 可见,阴极处由于电迁移出现了较大的空洞,导致焊点电阻增大,进而失效。

4 结语

本文通过对焊点的电迁移力、热迁移力和应力迁移力的计算可知,在电迁移过程中,由电流导致的电迁移起主导作用,应力迁移起促进作用,热迁移作用十分微弱。在整个组件中,由于QFP器件焊点阴阳极之间的距离比BGA 器件距离更短,因此更容易发生金属原子迁移。焊点空洞产生是一个缓慢加速的过程,在电迁移的初始阶段,空洞形成缓慢,在电子风力作用下,金属原子缓慢地从阴极移动到阳极,导致阳极IMC 生长,而阴极产生空洞。先确定危险焊点,再利用生死单元法对危险焊点寿命进行计算的寿命预测方法有效,准确程度可达到90%以上。