挠性印制电路板耐弯折精细设计的研究

2023-11-30张丽秋桂海燕于晓辉

张丽秋 桂海燕 于晓辉

(珠海紫翔电子科技有限公司,广东 珠海 519000)

0 引言

挠性印制电路板(flexible printed circuit board,FPCB)轻便灵活,因其可弯折和挠曲的优点,应用越来越多。如何确保FPCB 的耐弯折性尤为重要,线的延伸、收缩及各种角度的旋转挠曲都需要工程师设计灵活装配。本文针对FPCB耐弯折性精细设计方法提出看法和建议。

1 影响FPCB弯折性能的因素

1.1 FPCB使用的原材料

普通的FPCB 主要由基材+铜箔+保护膜构成。基材主要有聚酰亚胺(polyimide,PI)或聚酯(polyester,PET),均为绝缘树脂材料。PI特点为耐高温,弯折性能佳,所生产的产品可靠性佳,为FPCB 主要材料,但价格是PET 的2 倍以上。PET 性能比PI 差,FPCB 已很少采用。铜是导电体,胶的作用就是将铜与PI 或PET 黏合在一起,制作成FPCB 的基板即挠性覆铜板(flexible copper clad laminate,FCCL)。本文主要阐述铜箔导体与PI 载体在耐弯折的FPCB 上,如何选择适当的材料。

1.2 叠层结构

按照FPCB 的导电铜箔的层数,可分为单面板、双面板、多层板;另外有的多层板层间是分离状态,称为隔空多层板,还有刚挠结合板(rigid-flexible printed circuit board,R-FPCB)(又称多层分层板、软硬结合板)等。不同的应用需要不同的FPCB 层叠,并非所有层叠都适合弯折扭曲,这需要设计初期就确定用途与弯折性能的要求,设计更合理的叠构。

1.3 外形形状

外形对弯折产生的影响主要由应力引起,即应力集中于材料某一部位的状态。应力是施加在材料单位截面积的荷载。另外,最大应力与平均应力之比为应力集中系数,其在零件形状发生急剧变化的部位会变大。因此应力在面与面垂直交叉的角部较大。进行设计时,需事前了解容易发生应力集中的形状并注意预防破损。

1.4 线路设计

线路的形状设计也直接影响弯折性能。由于FPCB是多层叠结构,不但要充分考虑本层单根或单组线路设计的形状,避免应力集中,同时应该纵向来考虑设计各层线路的配置和分布,减轻Z方向的受力。

1.5 弯折区域位置

在设计初期,要根据组装件、机壳等组件,决定FPCB 的外形设计的宽度和长度,以及弯折区域和组件的焊接位置。FPCB 是多种材料复合、表面有多种元器件的综合电子产品。弯折区设置在哪个区域,不但涉及各种材料的耐弯折性,而且也关系到各组件的耐受力。

1.6 弯折条件

根据IPC 2223,FPCB/FPCBA 的单面板最小弯曲直径R=(C/2)[(100-EB)/EB]-D,双面板最小弯曲直径R=(d/2+C)[(100-EB)/EB]-D。其中,最小弯曲直径R(mm),铜厚度C(mm),绝缘子厚度D(mm)。铜的变形值EB(%),柔性绝缘厚度d(mm)。铜箔的延展性(断裂伸长率),压延铜箔(rolled annealed copper,RA 铜)为16%,电解或电沉积铜箔(electro deposit copper,ED 铜)为11%。因此合理的设置条件是FPCB弯折设计的关键。

2 各影响因素分析和解决方案

2.1 FPCB使用的原材料

2.1.1 铜箔类型

根据弯曲性能(伸长率、拉伸强度、铜类型、厚度、硬度等)正确选择材料。建议铜伸长率为12%或更高。对于机械弯曲寿命长的应用,建议铜伸长率超过18%。铜皮晶粒方向对设计的挠曲寿命有明显影响,当采用压延回火或传统电镀铜皮来制作FPCB 时,晶粒方向是最重要的设计与制造关注因子。

2.1.2 PI等载体厚度以及材料的柔韧性

尽量选择薄的载体,同时考虑材料的弹性模量。弹性模量E是指材料在弹性变形范围内(即在比例极限内),作用于材料上的纵向应力与纵向应变的比例常数。也常指材料所受应力如拉伸、压缩、弯曲、扭曲、剪切等力作用,与材料产生的应变之比。

计算公式E=σ/ε,其中E即为弹性模量,σ为应力,ε为应变。一般来说,对弹性体施加一个外界作用,弹性体会发生形状的改变,称为应变。通常FCCL 材料弹性模量要5.5 GPa 以上,覆盖膜材料要3.3 GPa以上效果较好。

2.2 FPCB叠层结构

2.2.1 弯折线路配置在单层上

导体应配置在单层上以提升挠曲性。在受其他叠构、电气性能等限制时,可能不得不把多层级铜箔一起弯折,因此精细化的叠构设计尤其重要。

2.2.2 细线路或应力大的铜层线路放在几何中心

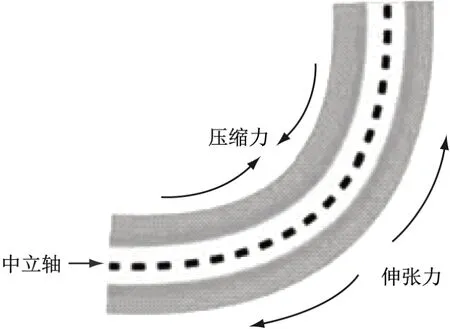

几何中心(即中立轴)如图1 所示。理论上任何结构的中心位置在弯折时都几乎保持在不动的状态,这样应力就都被外层的材料所吸收。在远离中立轴的地方,会产生更大的拉力和压缩力,容易导致FPCB 或零件撕裂和开裂,如图2(a)所示。这会导致即时的连接故障,或者是使用一段时间后发生潜在故障。配线不在中立轴,受应力断裂的失败案例如图2(b)所示。

图1 几何中心

图2 受应力断裂的案例

2.2.3 弯折区的基材和绝缘层都要尽可能薄

叠层后,如能去除中间胶则更佳,即隔空多层板。将FPCB 弯折区域的各层分开,每层经受弯折作用时可以保持良好的耐弯折性,降低由于板材增厚形成的整体结构对耐弯折性的影响。多层板每一层线路耐折性各不相同,处于外层的线路耐折性较中间层差,并且随着层数的增加,表现越发明显。

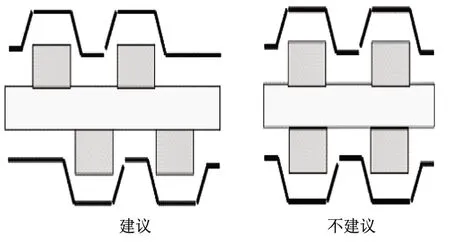

为了提高多层板外层线路的耐折性,将相邻层线路错开,进行交叉分布以避免线路叠加累积厚度的影响,以及避免相邻线路硬对硬的加速破坏,各层线路耐折性能得到明显提高。相邻层线路如图3所示。

图3 相邻层线路

2.2.4 FPCB 层厚度变化的交界处尽量避免弯曲

如果在这样的位置弯曲是不可避免的,则还需要另外制作样本,进行详细研究和验证,本文不做阐述。

2.3 FPCB外形形状

2.3.1 避免外形变化区域

弯折FPCB 的设计,应避免外形变化区域,防止应力造成撕裂。尽量使弯折线或区域垂直于外形,如图4所示。

图4 弯折区域

2.3.2 避免弯折在角部以及FPCB 的局部区域

如果由于组装或空间限制,必须设计在FPCB外形的角部以及局部区域,可通过改变外形形状使应力方向分散的方式缓解。如图5 所示,将应力切线或局部应力轴向圆弧垂直应力方向分散。

图5 局部区域

2.4 弯折性能产品的线路设计

2.4.1 避免弯折区域附近线路的剧烈变化

如果弯折区域附近的线路形状发生剧烈变化,弯折时变化区域的承受力不同,发生形变的方向不够稳定,则细线或交界处应力更大。如图6 所示,在线路形状设计上,应避免形状在弯折区的剧烈变化,以免造成应力集中。

【国际原子能机构网站2018年9月14日报道】 2018年9月,国际原子能机构(IAEA)发布《2018年气候变化与核电》报告,并在报告中表示,核电可以在为全球经济发展提供所需电力的同时,为实现气候变化目标做出重要贡献。该报告是2016年版报告的更新版,在其中加入了有关能源生产与气候变化之间联系的最新科学信息和分析结果。原子能机构希望这份报告能为参与《联合国气候变化框架公约》等论坛活动的决策者提供有用信息。

图6 弯折区域线路

2.4.2 层间配线要均匀

弯折时形变相对于X、Y方向,Z方向的受力更大,形变量也更大。因此FPCB 层与层之间线路配置要设计妥当,尽量交叉错开,如图7 所示,可以有效缓解层间干扰带来的应力不均,有效避免线路裂纹甚至断裂。

图7 层间配线

2.4.3 弯折区避免配置大铜皮

FPCB 的设计不但要考虑组装和弯折性的情况,还要考虑屏蔽、信号完整性等电气性能。电源和地层线在表面,对EMI 有屏蔽作用。综合考虑弯折性能,不能使用刚性较强的实铜,要用相对柔软的网格铺铜替代。

2.4.4 线路的设计不能太细

因为铜箔的线路是通过药液蚀刻而成的,所以线路截面往往不是矩形,而是上底窄、下底宽的梯形。通常讲的线路宽幅是指线路的下底面,微细线路的上底面更加细窄,弯折或动态挠曲时,易受力断线。

2.5 弯折区域位置的设定

2.5.1 远离厚度变化的区域

作为FPCB 使用的基本材料,设计中不可避免需要使用补材与覆盖膜等材料,设计时要充分考虑这些补材的位置与弯折影响区域的距离。具体远离多少,取决于补材、覆盖膜等材料的贴合精度、弯折的设备精度。总之,要确保弯折区域与其厚度变化的叠层区有效分离。

FPCB都会经过表面涂覆处理,其主要目的为防止氧化,与元器件之间有可靠的焊接性。现在普遍使用的工艺有电镍金、镍钯金、沉镍金、OSP、镀锡等,与载体PI 等耐折性差异大,使得弯折时应力集中在焊盘表面,易造成焊盘裂纹。

2.5.3 弯折区域要避开阻焊层和文字符号等

阻焊剂和文字符号油墨主要成分由树脂、感光功能粉剂、色粉、无机/有机填充剂、添加剂等构成;多数的阻焊油墨和油墨文字不耐弯折。阻焊层受到弯折会剥离,进而导致不能有效绝缘,电气性能受到破坏;油墨文字则易脱落,不能起到有效识别的作用。

2.5.4 弯折区域要远离元器件或点胶区域

FPCB可弯折是建立在铜箔整体被拉伸的基础上的。FPCB焊接面不能被拉伸,以避免元器件脱落,点胶开裂。弯折区一定要远离元器件和点胶区域,以免断裂影响FPCB 其他电气性能或造成外观不良。

2.6 弯折条件

2.6.1 尽量保持最小曲率半径

为了保持FPCB 最大挠曲寿命,最佳方式是保持挠曲曲率半径(弯曲弧度)在比较小的范围,或者让总运动角度较小。这对于磁盘驱动器等高速旋转的应用相当关键,可以达到相当高的挠曲循环寿命。

2.6.2 提供最大可能的弯折半径

建议设计者提供最大的工作半径给弯折区,一般弯折半径与FPCB 厚度有直接关系。利用有限元分析可以模拟预估建议的弯折极限,有一些普遍使用的指南可以作为参考。一般弯折设计可以参考表1 数据。对于非常高挠曲寿命的动态FPCB设计,有必要利用制造测试样品来验证,再设置合适的弯折半径。

表1 FPCB最小弯折半径设计指南

对于多层FPCB 设计,弯曲区域中的最大铜层数推荐4层。对于涉及2个或更多铜层的所有弯曲,弯曲半径最好达到FPCB总厚度的20倍。

3 试验方法和判断

参考IPC TM-650.2.4_3 耐挠曲试验方法和JIS C6471 耐折性测试装置要求,以及从业人员制造经验,来验证FPCB 的弯折性能,判断该性能是否符合机械外观以及电气性能。

3.1 试验准备

(1)准备待测样品,用20 倍显微镜确认外观无断线及裂纹,然后对样本进行四线电气检查线路电阻,并记录,以便试验前后进行对比。

(2)测试目的:检测FPCB的耐弯曲性。

(3)测试装置:耐折试验机,型号MK-NZ-S/W/C。

(4)装置要求:夹头与折曲装置的转动轴应垂直,安装试样面和转动轴应在同一水平面上,施加拉力范围为0~14.7 N,施加拉力时,夹头与转动轴的距离为50~70 mm。

具有可平行平滑的弯曲面且转动轴始终保持对称,转动轴的位置应位于2 个折曲面正切的平面上,且在其位置,折曲装置应配有夹头,并且能在无折曲位置的左右作135°±5°的折曲运动。折曲面的曲率半径分别为0.38、1.0、2.0、1.5、3.0 mm,有特殊R也可以作为有荷重合页试验机使用,宽度为19 mm 以下,折曲面的间隙应略大于试样厚度,但不应超过无压缩时试样厚度。

3.2 试验操作

耐折试验机如图8 所示。调节和固定柱塞,使之能对试样施加必要的张力。安装试样,试样应成一平面,且勿与折曲装置安装面接触。在安装试样时,不可用手触摸折曲部位。若拉力指示器的读数出现变化,应作调正。试样在4.9 N 张力条件下作175 次/min 来回折曲。测定试样出现断线时的折曲次数,取平均值作为耐折曲性(次数)。

图8 耐折试验机

3.3 试验判断基准

(1)所有测试线路无开路、短路。

(2)20 倍显微镜下和X 射线(100 倍)确认无机械损伤。

(3)四线电气检查线路,电阻变化率<10%。

4 结语

随着终端客户需求的不断发展,FPCB产品的设计呈现多样化、创新化和复杂化,FPCB挠曲弯折要求也多样化,包括可折叠、挠曲、反射弯折、窗帘式、大半径或折叠型、线圈型等。本文通过FPCB材料、结构、外形设计、线路设计、弯折区域、弯折条件、试验方法等几个方面,结合实例开展研究,为实际设计提供指导和方向。