陶瓷墙地砖原料泥浆加热性能研究*

2023-11-30袁争发胡炳忠

刘 斌 袁争发 胡炳忠

(1 江西唯美陶瓷有限公司 江西 宜春 331100)(2 江西和美陶瓷有限公司 江西 宜春 331100)

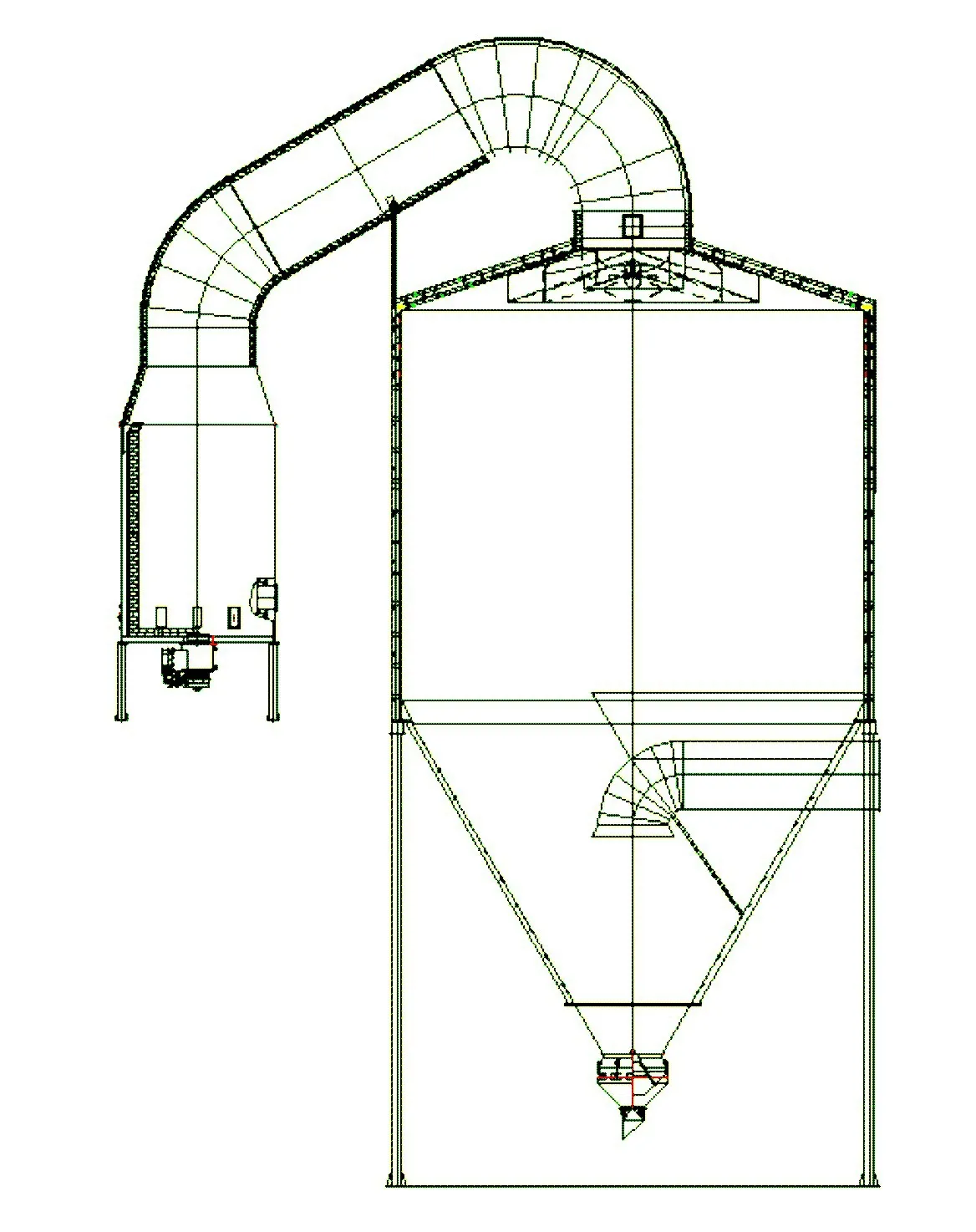

随着我国经济社会的不断发展,在国内陶瓷行业蓬勃发展的20多年以来,陶瓷生产总量占世界陶瓷生产总量的半壁江山。我国是陶瓷消耗大国,建陶行业一直被认为是高耗能、高污染的行业,是气耗和电耗消耗大户,这其中又以生产过程中的高能耗困扰着企业,因为伴随着各种陶瓷原料进厂,经过一系列精细化的工艺制备,如破碎、研磨制浆、制粉、压制、煅烧及后工序抛光磨边等一系列工艺流程,每个流程段都要消耗大量能源。如何降低生产成本,对能源进行最大化的利用,是各企业在生产经营管理中的重中之重。目前陶瓷行业中,主要是通过新技术、新工艺、新材料、新设备“四新技术”结合制度创新、管理创新、模式创新等方面来降低生产成本。本文研究的方向是通过喷雾塔,其结构示意图(见图1)设备创新来改变泥浆性能从而达到节能降耗的目的。

图1 喷雾塔结构示意图

喷雾干燥是一个把原料浆液放入雾化器内分离为雾滴,以热空气或者别的气体和雾滴直接接触的办法来获取粉粒形状产品的干燥过程。在20世纪三四十年代,喷雾干燥技术已广泛应用于洗涤剂、乳制品、脱水食品、染料、水泥、化肥的生产过程中。目前最常见的奶粉、速溶咖啡、方便食品汤料等便是从喷雾干燥过程中获得的产品。最初,喷雾干燥技术仅应用于我国乳品行业,后来相继被制药、染料与洗涤剂等等行业应用,如今喷雾干燥技术在我国的应用已非常普遍。特别是在制药与陶瓷行业,喷雾干燥的运用愈加广泛[1]。

1 项目开发过程

1.1 喷雾塔主要操作注意事项

(1)首先开启离心风机,然后开启加热器,并检查是否漏气,如正常即可进行预热,因热风预热决定着干燥设备的蒸发能力,在不影响被干燥物料质量的前提下,应尽可能提高进风温度。

(2)预热时干燥室顶部安放雾化器处,干燥室部和旋风分离器下料口处必须密封,以免冷风进入干燥室,降低预热效率。

(3)当干燥室进口温度达到设定温度时,开启离心喷头,当喷雾头达到最高转速时,开启进料泵,加入清水喷雾10 min后更换成料液,进料量应由小到大,否则将产生粘壁现象,直到调节到适当的要求。料液的浓度应根据物料干燥的性质来配制,以保证干燥后成品有良好的流动性。

(4)干燥成品的温度和湿度,取决于排风温度,在运行过程中,保持排风温度为一个常数是极其重要的,这取决于进料量的大小。下料量稳定,出口温度是比较稳定的。若料液的含固量和流量发生变化时出口温度也会出现变动。

(5)产品温度太高,可减少加料量,以提高出口温度,产品的温度太低,则反之。对于产品温度较低的热敏性物料可增加加料量,以降低排风温度,但产品的温度将相应提高。

(6)干燥后的成品收集。在旋风分离器下部的授粉器内,未充满前就应调换,在调换授粉器时,必须先将上面的蝶阀关闭方可进行。

(7)若干燥的成品具有吸湿性,旋风分离器及其管道,授粉器的位置应用绝热材料包扎,这样才可以避免干燥成品的回潮吸湿。

由于喷雾干燥过程中消耗大量的能耗,直接影响企业的经济效益及发展前景,所以很多陶瓷生产企业及配套的设备企业都在研究如何通过技术创新来降低能耗。

1.2 喷雾塔的节能降耗

1.2.1 提高热风的进塔温度

在出塔温度恒定的情况下,热风的进塔温度越高,带入的总热量就越高,单位数量的热风传递给泥浆雾滴的能量就越多,单位热量所蒸发的水分也越多;喷雾塔在生产能力恒定的情况下,所须热风风量减少,降低了喷雾塔制粉的热量消耗,提高了热风的利用率和效率。但进塔温度不能过高,否则会烧坏设备。

1.2.2 降低热风的出塔温度

在进塔热风数量恒定的情况下,出塔热风温度越低,干燥设备进出塔温差就越大,热风能量传递给泥浆的能量就越多,热风利用率就越高,但排风温度也不能过低,否则粉料太湿,影响正常生产所需要的干燥。

1.2.3 出塔热风循环利用

陶瓷泥浆通过喷雾干燥制粉后,出塔热风或被直接排入外部环境中,浪费了热能,可以将出塔热风循环使用,利用给预热喷雾系统使用。

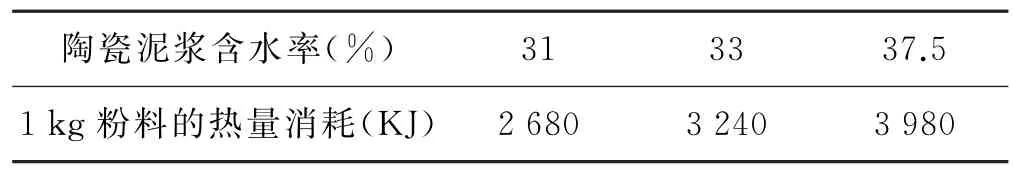

1.2.4 降低陶瓷泥浆的含水率

陶瓷泥浆流动性好,易于雾化,可有效缩短喷雾干燥时间及提高生产效率。生产实践中通常在陶瓷泥浆中加适宜的稀释剂(减水剂),从而最大限度的降低陶瓷泥浆的含水率。某陶瓷泥浆在喷雾干燥制粉时其含水率与热量消耗的关系如表1所示。

表1 陶瓷泥浆含水率与热量消耗的关系

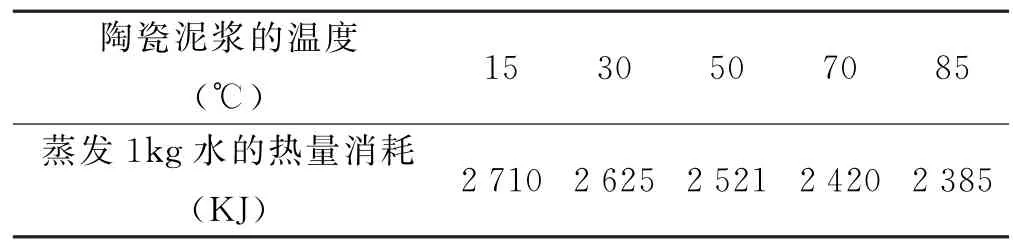

1.2.5 提高陶瓷泥浆温度

通过采用废热通过热交换的形式预热陶瓷泥浆或水蒸气间接加热陶瓷泥浆等方法提高泥浆温度,能有效的降低泥浆的黏度,而且泥浆表面张力也会随之减小,浆液容易撕裂成雾滴,得到圆球形颗粒料,同时能预防泥浆堵塞雾化器。泥浆温度提高后,泥浆在喷雾干燥塔内不需预热就能直接蒸发水分,降低喷雾干燥制粉的热量消耗。某陶瓷泥浆喷雾干燥制粉时其温度与热量消耗的关系如表2所示。

表2 陶瓷泥浆温度与热量消耗的关系

1.3 影响泥浆流动性的因数

1.3.1 泥浆细度

泥浆细度是影响泥浆流动性、制品收缩、高温液相量、产品吸水率的重要因数。它将会影响泥浆的悬浮性、渗透性以及坯体的抗折强度。

1.3.2 泥浆的颗粒级配比

泥浆的颗粒级配比细度更能直接反映泥浆的颗粒情况。

1.3.3 泥浆的原材料

要制得必要的流动性泥浆,所需的原材料也要符合一系列的要求。

1.3.4 添加剂

泥浆的流变性指流动性和触变性,影响流变性的主要因数有:泥浆浓度、固相颗粒大小、电解质的加入、陈腐、有机物质和可溶性盐类。

1.3.5 泥浆的温度

泥浆的温度是影响泥浆流变性的外界因数,泥浆温度升高,其黏度下降,流动性提高。这是由于温度上升,分子之间的距离增加,分子间作用力减小,表现为泥浆黏度降低,因此提高泥浆的温度可以增加泥浆的流动性[2]。

通过上述资料显示,可以通过泥浆加热的方式达到节能降耗的目的。该研究主要是研究通过设备技术的创新来增加泥浆的温度,使其泥浆温度升高,粘度下降,从而达到较好的节能降耗的目的,实现更大的经济效益。

1.4 喷雾塔泥浆加热工艺流程设计

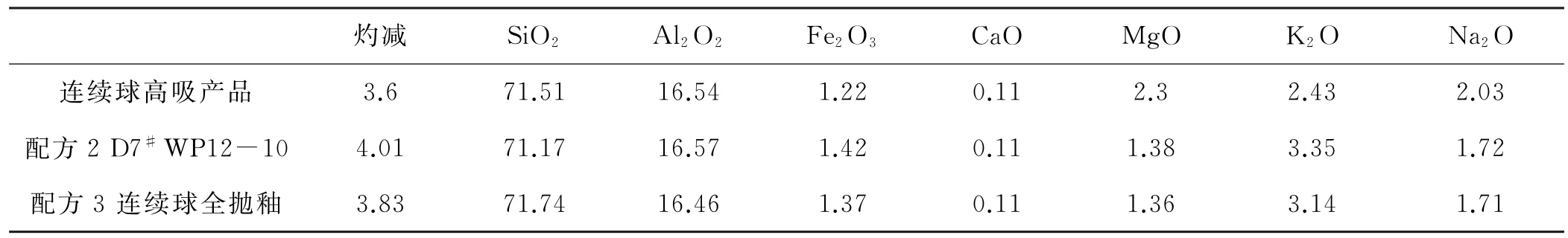

为突破从工艺角度达到节能减排的工艺的技术瓶颈,项目组对现有的喷雾塔工艺进行了深入的研究。研究发现,现有的喷雾塔泥浆流动性差,无流速,影响喷雾塔喷料颗粒不均粉料质量差。喷雾塔某泥浆原料的化学组成成分如表3所示。

表3 某泥浆原料化学组成(质量%)

因此,可以从解决喷雾塔泥浆性能及流动性着手,对比泥浆温度的高低对泥浆的性能及流动性产生的影响,从而通过改变泥浆的流动性能来达到节能降耗的效果、设想,通过热交换的形式使泥浆温度升高。

基于上述研究发现和可行方案设想,可以通过喷雾塔本身排出的热量对进塔前泥浆进行预热处理,从而使泥浆温度上升;通过现场使用的空压机组利用循环式热交换原理,通过热转换器将空压机的高温油品从油气分离灌引进换热器作为热源与水进行热交换。水侧用循环泵循环加热,水温升高后排走,再补进相应量的冷水。但通过这种方式换热会影响空压机的使用寿命,还有就是换热面积小、流道少、油压降幅大,会导致空压机得不到应有的润滑。主机经常处于软故障运行,一定时期内会导致提前失效,空压机运行温度波动大,油品易失效。产水量小是因为循环式的换热,很小的换热面积要把水温快速升高,空压机的冷却风机早已开启,这样会提前损失一部分热量,相应的水量也会减少。目前市场上空压机热交换形式还有一种是利用直流式,直流式的热源引入方式和循环式相同,不同的是换热器水不是循环的,水不用循环泵,冷水直接进入换热器,出来就可以达到较高的温度,但这种方式热交换配置高,成本也高,且空压机是属于间歇运行设备,温度波动大,如果空压机出现故障停机时,则会影响加热的效果,导致整个泥浆加热系统不能正常使用。为寻找更合适的加热方式,将从几个方面考虑:

(1)在不影响其他设备正常运行的情况下进行热交换。

(2)热交换率高,能满足交换温度。

(3)热交换流程可持续。

基于上述想法,考虑利用窑炉的余热温度来给泥浆加热。窑炉的缓冷段温度较高,温度高达400℃,而且是连续性的。可以通过利用窑炉缓冷段温度,缓冷段需要使砖面温度降低,用锅炉无缝管在辊棒下分别循环串通,通过循环泵使介质(水)在循环管内循环,从而吸收大量的热能,不仅能使窑炉出砖表面温度降低,还可以在使其吸收热能后汇入无缝钢管直通原料车间,而针对泥浆加热的方法基于上述的研究。

设计的泥浆加热工艺流程如下:

高温蓄水箱→高温循环水泵1→锅炉无缝循环管道→缓冷段U 型循环管→循环进水管→高温蓄水箱→高温循环水泵2→热交换器→通过热交换器加热的泥浆

1.5 喷雾塔泥浆加热设备设计

1.5.1 水加热系统

从F6F7号线成品窑炉缓冷段用锅炉无缝钢管在辊棒下分别循环串通56道后汇入无缝钢管至高温蓄水箱,用两台45 k W 肯富来高温离心增压泵增压,使循环水在管道内循环。所有外部无缝钢管做保温处理,杜绝高温烫伤事故。

1.5.2 高温蓄水箱及自动加水系统

增加一座高温蓄水箱,用2.5 mm 厚的304不锈钢,外用10#槽钢做为加强筋,水箱外部全部用高温保温棉进行保温,其中配套水位标尺、水温显示器、水位监测及自动补偿系统。

1.5.3 热水循环系统

从高温蓄水箱中用两台45 k W 肯富来高温离心泵,通过离心泵增压使循环水在循环管道内循环,循环水经过窑炉中的56道循环管道,吸收窑炉的余热,使循环水温度升高,经过高温水箱缓存后再通过高温离心泵输送至喷雾塔泥浆输送平台,将泥浆管道与循环水管道连通热交换器系统,通过热交换系统进行热交换,使泥浆温度升高。无缝管将热水送至喷雾塔前换热器平台上,通过热交换器加热浆料。

1.5.4 换热系统

换热器采用板式热交换器,每台热交换流量约25 m3/h,隔板厚度约0.7 mm,材质采用316L不锈钢,进出口均为DN100,板式交换器进出口法兰采用304不锈钢。泥浆与循环水通过热交换器进行热交换,从而使泥浆温度上升。最典型的间壁式换热器,它在工业上的应用有着悠久的历史,而仍占有所有换热器中的主导地位,主体结构由换热片以及板间的胶条组成。

1.6 墙地陶瓷砖泥浆加热节能关键设备技术的研究

1.6.1 循环管道的选型

根据泥浆加热节能技术的设计原则,为使整个加热过程安全可靠,设计要求要考虑整个加热系统的膨胀系数,管道要耐压耐高温。循环主管采用114×5.1流体无缝管GB/T8163-2018。窑内循环无缝管为定制尺寸,不允许窑内管道有焊接,防止漏水,窑内无缝钢管采用76×4.1高压锅炉蒸汽管。

1.6.2 循环泵的选型

根据项目的研究对象——泥浆加热节能项目,通过换热器换热实现热传递,所以在该项目上的循环水泵选项方面一定需要选用耐高温的循环泵来对循环水进行增压,进出口各采用两台高温离心泵,进口一台用以正常情况下连续性使用,另一台则作为备用机使用,当工作中的离心泵出现故障停机时则可以将工作模式切换至备用离心泵上,这样保障了整个加热过程中的连续性。出水口处的工作原理也是如此。

1.7 泥浆加热设备安装调试

在整个系统设备安装过程中,首先是选定取热点,因为不能使窑炉烧成段温度受到影响,又不能温度太低。如果窑炉温度收到影响则会影响的瓷砖烧成效果,影响瓷砖的产质量,又不能温度太低,如果温度太低则循环水吸收的热能不够,不足以使泥浆温度抬高,会导致整个项目的失效。综合考虑,取窑炉的缓冷段为宜,在两条窑炉的缓冷段各等分28段开孔,共56道循环管。将直管插入已开好的孔内,确保直管贯穿窑炉,窑炉内部不能够有焊接位置,防止焊缝热胀冷缩开裂,导致窑内漏水,影响整个烧成窑的使用。直管间用弯管在窑外连接。

在进水管和出水管处各安装1个锅炉球阀,防止因水温太高导致球阀失效或出现爆裂发生烫伤危险。并在直管下方对地方向加装排放阀,防止因故障停机需要将循环管道内的水排出,方便收集。循环水通过在离心泵的作用下,沿着管道从窑炉后段(低温段)向前(高温段)推进,吸收窑炉内部热能,考虑从低温向高温方向推进,有利于循环水温升高,若从高温段向低温段推进的则会损失一部分热能。

在加热平台与窑炉热源中间制作安装蓄水箱,蓄水箱采用2.5 mm 304不锈钢材质,外部用10#槽钢做为加强筋,防止水箱热胀冷缩变形,水箱外侧用高温棉毯进行保温,保温厚度为150 mm,以确保不发生烫伤危险。所有连接的外部管道全部做好保温,管道保温50 mm 岩棉筒,岩棉筒外面采用0.3 mm 铝板包裹。在蓄水箱前后各安装2台进出口循环水泵。项目组在考虑电机选型时考虑安装方便,耐高温。通过查询离心泵资料及适用使用环境,选定GDR 系列管道离心泵,GDR 系列管道泵特点有:①安装方便,泵与电机共轴,不需要调校轴线,可直接安装在管道上,不需要专用的设计驳接管路。②结构紧凑,泵为直联式离心泵,与普通单级离心泵比较,可节省占地面积50%以上,减少重量30%以上。③经济性能好,与性能相同的普通单级离心泵相比,可节约购置及安装费用30%以上。④泵为立式直联离心泵,泵与F级绝缘的耐高温电机(电机加长轴伸)共轴,泵可立式也可卧式安装。⑤泵的吸入口和吐出口设计在同一水平轴线上,能像阀门一样直接安装在管道的任何位置。⑥轴封为耐高温机械密封,无泄漏。⑦轴向力主要由水力平衡来完成,剩余的部分的轴向力由电机来完成。⑧泵体、叶轮、直联架的常用材料为HT200,大功率泵的壳体材料为HT250,进出口机械密封材质可选用铝合金或不锈钢等材质。GDR 热水管道泵扬程范围为8~150 m,流量2.4~960 m3/h,介质温度<130℃,GDR 热水管道泵广泛用于浴室、采暖、冷热水循环及锅炉给排水等场所。

1.8 泥浆加热性能验证

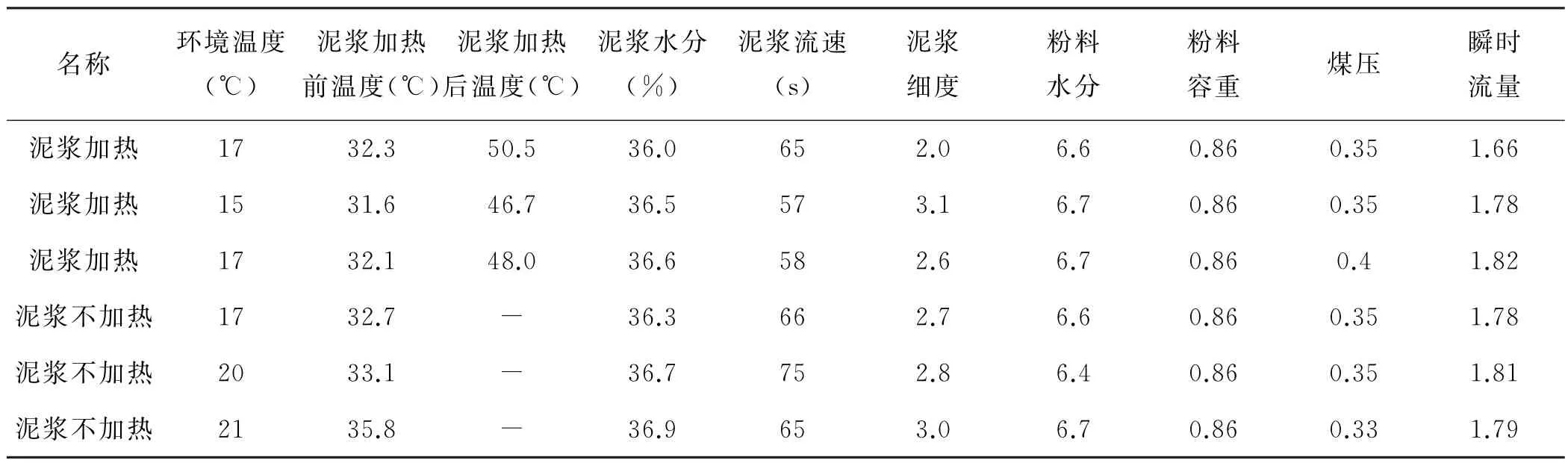

为进一步验证泥浆加热后与不加热的流动性对比,项目分别测量在相同环境温度下(17℃),加热的某泥浆温度与不加热泥浆温度泥浆流动性对比(见表4)。

表4 某泥浆加热流动性对比

从表4的某泥浆加热流动性对比检测结果可以看出,泥浆加热的整套设备的设计是达到了加热的效果的,符合泥浆加热的设计要求。在泥浆加热试验中,环境温度波动不大、泥浆加热前温度大致相同的情况下,整个加热换热系统是起到了效果。从试验数据来看,泥浆的流速变快了,可见喷雾塔泥浆加热设备设计匹配性较好。

通过对墙地陶瓷砖泥浆加热节能项目的实验验证,达到了以下效果:常温30~33℃的浆料温度经换热后可达46~52℃(此项取决于浆料的流量,加热的水温要保持在95℃以上)。从数据统计分析,原干煤吨粉单耗为63.17 kg/t(自然煤单耗74.94 kg/t)。通过实施墙地陶瓷砖泥浆加热节能项目后,干煤吨粉单耗61.59 kg/t(自然煤单耗72.28 kg/t);数据对比自然煤耗下降2.66 kg/t;经济效益可观,进一步的提升了企业的竞争优势。

2 研究结果与应用讨论

(1)项目墙地陶瓷砖泥浆加热节能研究,利用了陶瓷窑炉的余热,充分利用热源,通过热交换的方式来实现热传递,不仅能使泥浆温度上升,而且还解决了困扰我们窑炉出砖砖面温度太高导致车间环境温度高,砖面烫伤风险等问题。减少窑尾出砖辊台降温风机的使用数量,节约更多的成本,营造一个更舒适的工作环境,可以减轻员工的劳动强度。

(2)根据项目通过对墙地陶瓷砖泥浆加热节能的要求,创新的把泥浆温度通过热转换的方式提升,从而提高泥浆的流动性。

(3)项目墙地陶瓷砖泥浆加热节能研究,创新的通过泥浆原料的性能研究,改变泥浆的流动性,从而使干煤吨粉单耗降低,达到节能降耗的效果,其经济效益十分可观。

3 项目技术创新点

(1)项目通过对墙地陶瓷砖泥浆加热节能研究、创造性的开发了一套充分利用热源,在不新增热源的情况下,其低成本,高效率,使用寿命长,故障率低,操作方便等。

(2)通过对设备的创新,将从设备及陶瓷泥浆原料性能角度,实现节能降耗的目的。