一种亮光仿电镀金属效果陶瓷釉的应用技术研究*

2023-11-30庞伟科

庞伟科

(1 蒙娜丽莎集团股份有限公司 广东 佛山 528211)

(2 广东省大尺寸陶瓷薄板企业重点实验室 广东 佛山 528211)

近年来,随着建筑陶瓷市场竞争的日益白热化,陶瓷产品更新换代的节奏正在加快,作为一个有竞争力的建筑陶瓷企业,必须在产品创新方面下功夫。针对目前市场出现的一些五花八门的功能性陶瓷产品,同时为了迎合市场对功能性陶瓷产品的各种需求,在此笔者对一种具有装饰性的功能类陶瓷产品进行研究,并应用到生产的技术中。电镀是利用电解原理在某些材料(比如玻璃金属及人造石材)表面上镀上一薄层其他金属或合金的过程,是利用电解作用使金属或其它材料制件的表面附着一层金属膜的工艺从而起到防止金属氧化,提高耐磨性、导电性、反光性、抗腐蚀性及增进美观等作用。

与电镀技术有所不同,利用本技术将通过高温窑炉烧成达到饱和析出金属晶相使陶瓷表面具有亮光的金属电镀效果,可以强化陶瓷的表面装饰作用。该产品具有亮光的镜面效果,平整度好,而且产品的坯釉层结合良好,热稳定性高,具有很好的反光隔热作用,同时能满足作为陶瓷产品的一些性能要求,本技术可以作为一种装饰材料应用到陶瓷生产中,能够丰富陶瓷产品的品类结构。

1 实验记录

1.1 实验原料

釉用原料有:钾长石,石英粉,方解石,烧滑石,熔块,煅烧氧化锌,中山黑泥,氧化铝,碳酸钡,钛白粉(二氧化钛)等。

着色氧化物有:氧化铜,氧化锰,氧化镍等。

坯用原料的选择及配方的组成:坯体中主要使用的原料为庆钾砂、钠石粉、水磨石粉、力鸿钾砂、南峰低温砂、邦砂、球土、东基泥、黑滑石等多种泥砂料的复合。经过实验所得的中试坯体配方其比例为(质量%):庆钾砂8、钠石粉9、水磨石粉9、力鸿钾砂7、南峰砂8、邦砂30、球土20、东基泥7、黑滑石2,经球磨除铁加工和喷雾干燥制成坯粉后再通过压机压制成形。

1.2 实验设备

实验仪器和设备主要有:电子天平(JJ500),快速球磨机(MJ008-1),电子干燥箱(JC101),喷枪,国家标准检验筛网(325目)维氏硬度计,耐磨实验机等。

1.3 工艺过程及工艺参数

工艺过程为:原料选取→原料称量→球磨→过筛除铁→喷釉→烘箱烘干→窑炉烧成→磨边

(1)工艺参数为:料浆细度0.3%~0.5%(325目);

(2)料浆密度为:底釉和面釉1.42~1.65 kg/cm3;

(3)窑炉烧成温度及曲线(见图1):表面温度为1 215℃,测温环实测温度为1 163 ℃,烧成时间为68 min。在该公司普通仿古砖窑炉烧成,过程并不需要对窑炉曲线进行特定的调整。

图1 窑炉烧成曲线

1.4 性能测试

对釉面进行XRD、SEM 测试分析、耐磨性能(磨耗)、维氏硬度。

2 结果与讨论

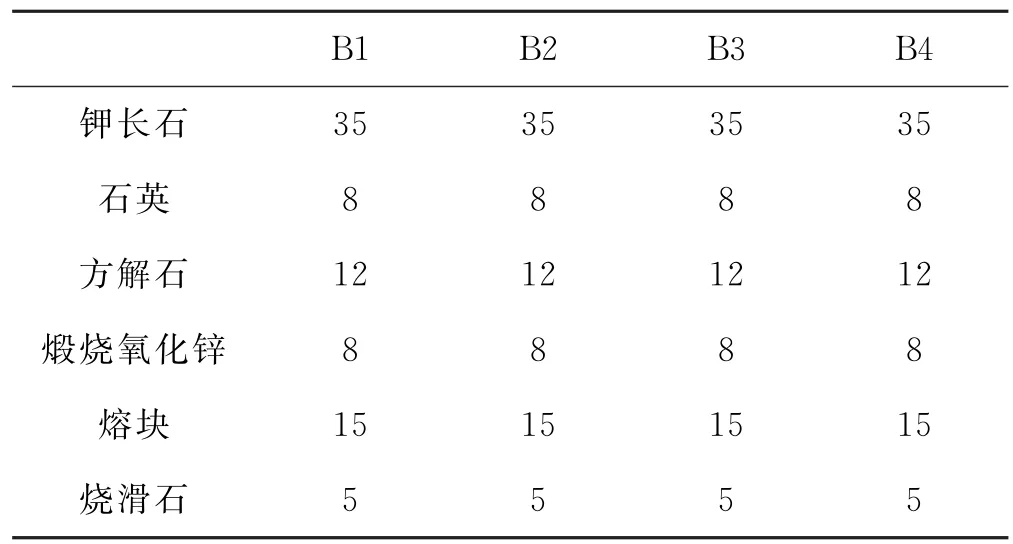

按照实验步骤,面釉经过初步调试之后确定了基础配方比例,然后再根据基础配方设计了下列4组配方,并进行对比的试验分析。根据实验得出的结果进行讨论并进行了进一步实验。

2.1 配方的设计及调整

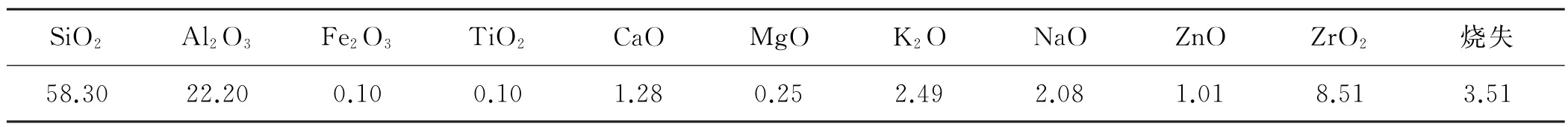

在进行面釉调整之前,通过实验确定了底釉配方(见表1)。首先底釉配方尽可能的接近坯体的成分,膨胀系数比坯体稍微小一些,同时为了确保底釉的平整度,要求底釉的细度比普通的仿古底釉稍低一些,细度控制范围在0.2~0.5,底釉施釉釉浆密度为(1.45±2)kg/cm3,施釉重量为(70±2)g/盘(200 mm×600 mm)。其中底釉采用了一种铝含量比较高的化妆土,通过和金属面釉的结合,该底釉更有利于在快速烧成时减少釉面的缺陷。

表1 底釉配方成分(质量%)

通过实验对比证明,采用该底釉的镜面效果更好,

釉面更加平整,底釉成分非常接近坯料成分,坯釉结合性非常良好。单烧只喷底釉的素坯没有发现痱子,穿底孔等一些常见釉烧缺陷,底釉防污一般,轻微吸墨,底釉光泽度在5°~6°。

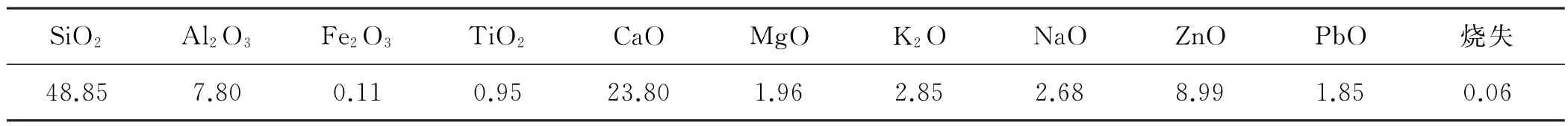

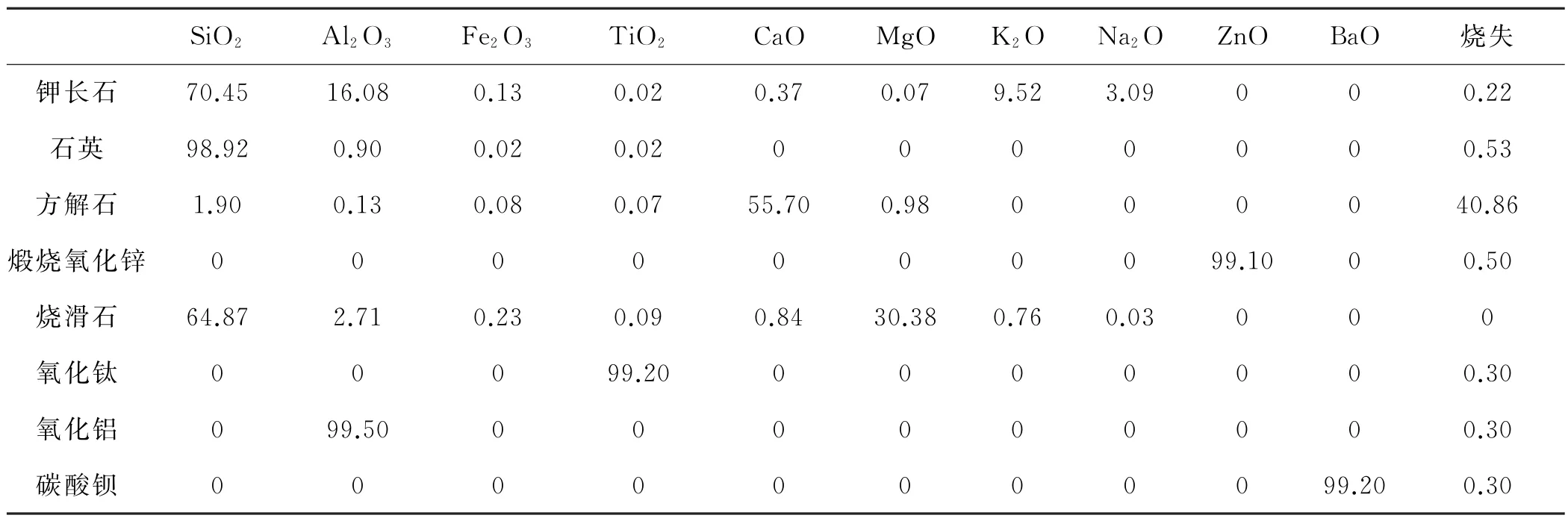

面釉里通过熔块引入(见表2、表3)钙、镁、锌助熔剂组分,一方面目的是减少一些生料在烧成过程中挥发对釉面平整度及烧结过程变形的影响,其中通过熔块引入大量的氧化钙,它可以降低石英的高温黏度,提高釉的流动性和釉面光泽度。同时部分的氧化钙和坯料互渗发生化学反应,促进坯釉的结合,能够形成平整的镜面效果。氧化镁是强的活性助溶剂,可提高熔体的流动性,同时促进坯釉中间层的形成,一方面减少釉面的龟裂,另一方面能提高釉面的硬度,用作建筑瓷釉能提高釉面的耐磨性。配方中氧化锌的引入主要有两部分,一部分通过熔块引入,另一部分通过化工料煅烧氧化锌引入,该实验中锌钛饱和析晶形成了很微小的晶花,同时通过添加氧化铜进行着色,使其高温饱和时析出类似金属颜色的晶体。其中熔块含有少量的PbO,适量的Pb O 更有利于降低面釉的膨胀系数,使热稳定性提高,并降低熔体黏度,使釉具有良好的流动性,同时可以增加釉的熔融温度范围,提高釉面弹性和光泽度,由于氧化铅有毒性,一般通过熔块引入到釉料中。面釉施釉密度为1.63 kg/cm3,细度控制在0.2~0.4,施釉重量为(75±2)g/盘(200 mm×600 mm)。

表2 面釉里熔块的化学成分(质量%)

表3 釉用原料的化学组成(质量%)

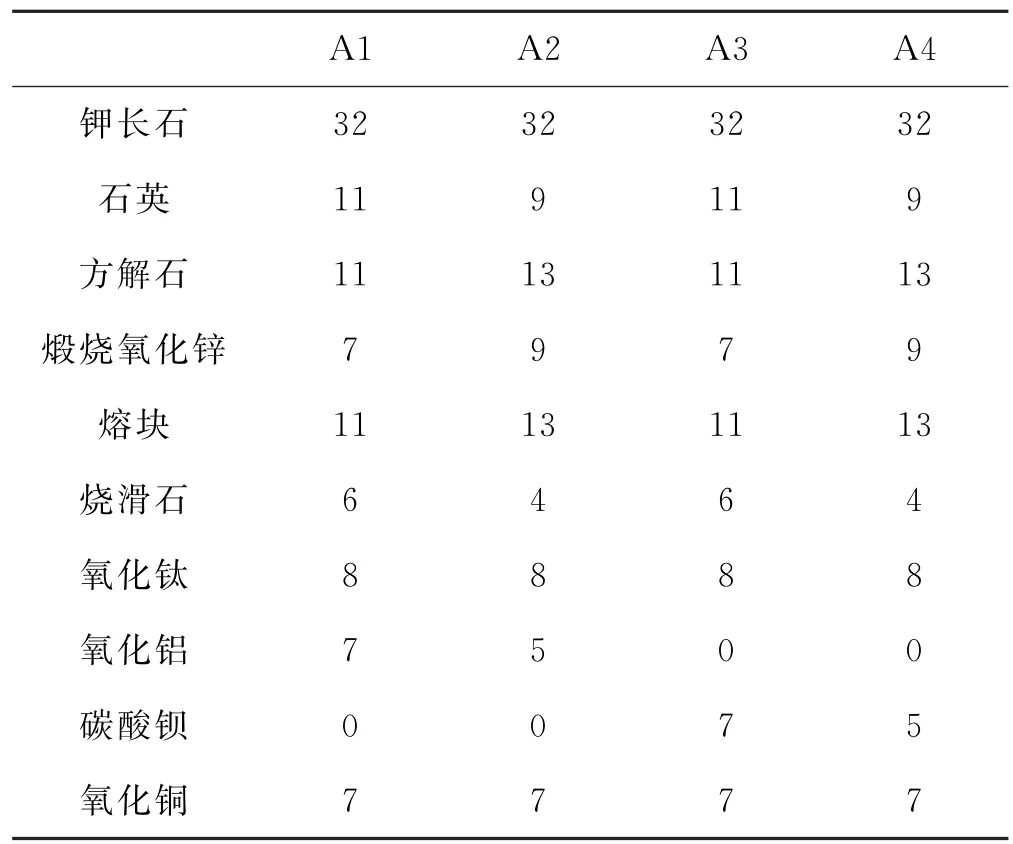

2.2 第一阶段试验

本次试验采用两个不同方案共设计4组对比实验(见表4):第一组实验镜面效果非常好,但晶花比较大,而且整体颜色偏黑,光泽度偏低;第二组实验比第一组实验的镜面效果好一些,釉面非常平整,且晶花很小,颜色偏黑棕,几乎看不到细毛孔,光泽度比较适合,基本能满足本实验要求;第三组实验镜面效果一般,晶花很小,颜色呈灰白,釉面毛孔比较多,较细较密集;第四组实验镜面效果好,晶花小,但颜色呈灰白色,毛孔很少,釉面平整度好。在第一轮实验的基础上,各选一组单独外加氧化铝和碳酸钡的进行优化及对比实验。

表4 面釉配方设计

2.3 第二阶段试验

第二阶段实验,笔者选择了4组不同的配方对比设计(见表5),实验配方中适当增加了熔块和钾长石的引入比例,目的是适当降低一些烧结温度和釉的高温黏度,更有利于微小晶体的生成,同时使釉面能够形成更好的镜面效果。从实验的结果可以看出,实验B2配比,镜面效果好,釉面非常平整,晶花很小,光泽度高,反光效果最好。实验B4配比,镜面效果较好,釉面也非常平整,晶花小,但反光效果一般。

表5 优化后面釉配方设计

通过上述对比,最终选择实验B2,该实验能基本满足本项目的产品要求。实验B2适当的加入少量氧化铝更有利于提高热稳定性,并可以抑制晶花进一步长大或使熔体只生成极小的结晶体,过多即造成釉面无光或者晶花边缘发暗,B1加入过多的氧化铝,釉面发黑,偏哑光,因此B2 调整时把铝含量适当降低一些。在实验B4中,加入碳酸钡到结晶釉里,碳酸钡达到一定量时,可以提高结晶性能,并且使晶花有特殊的形态,但当碳酸钡大于10%则会阻碍析晶,B3碳酸钡加入量过多时,砖面泛白无光,从实验结果来看,实验B4的镜面稍微偏青白,对比B2整体效果稍微偏差一点,故此在这里不选用实验B4的方案。

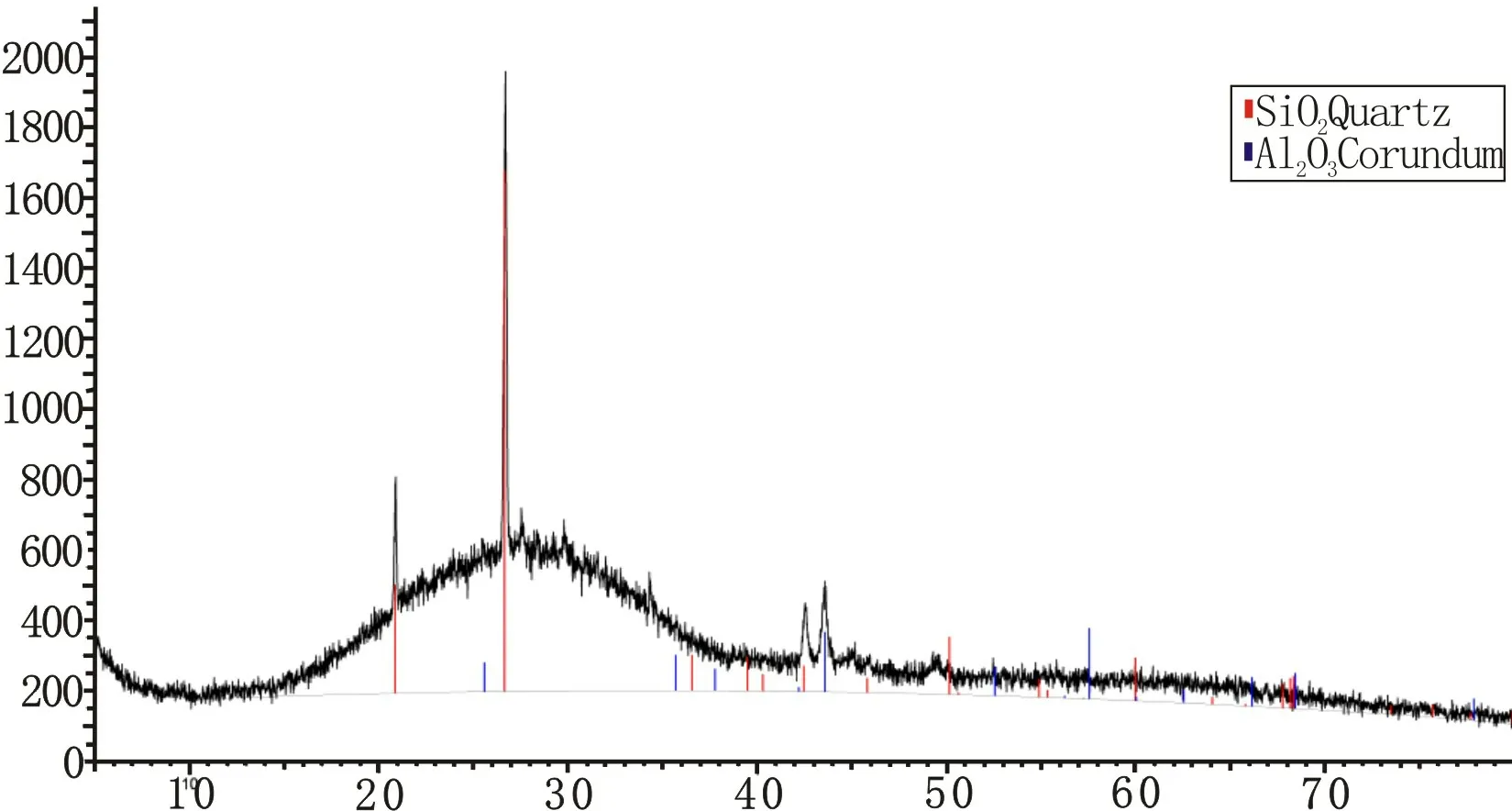

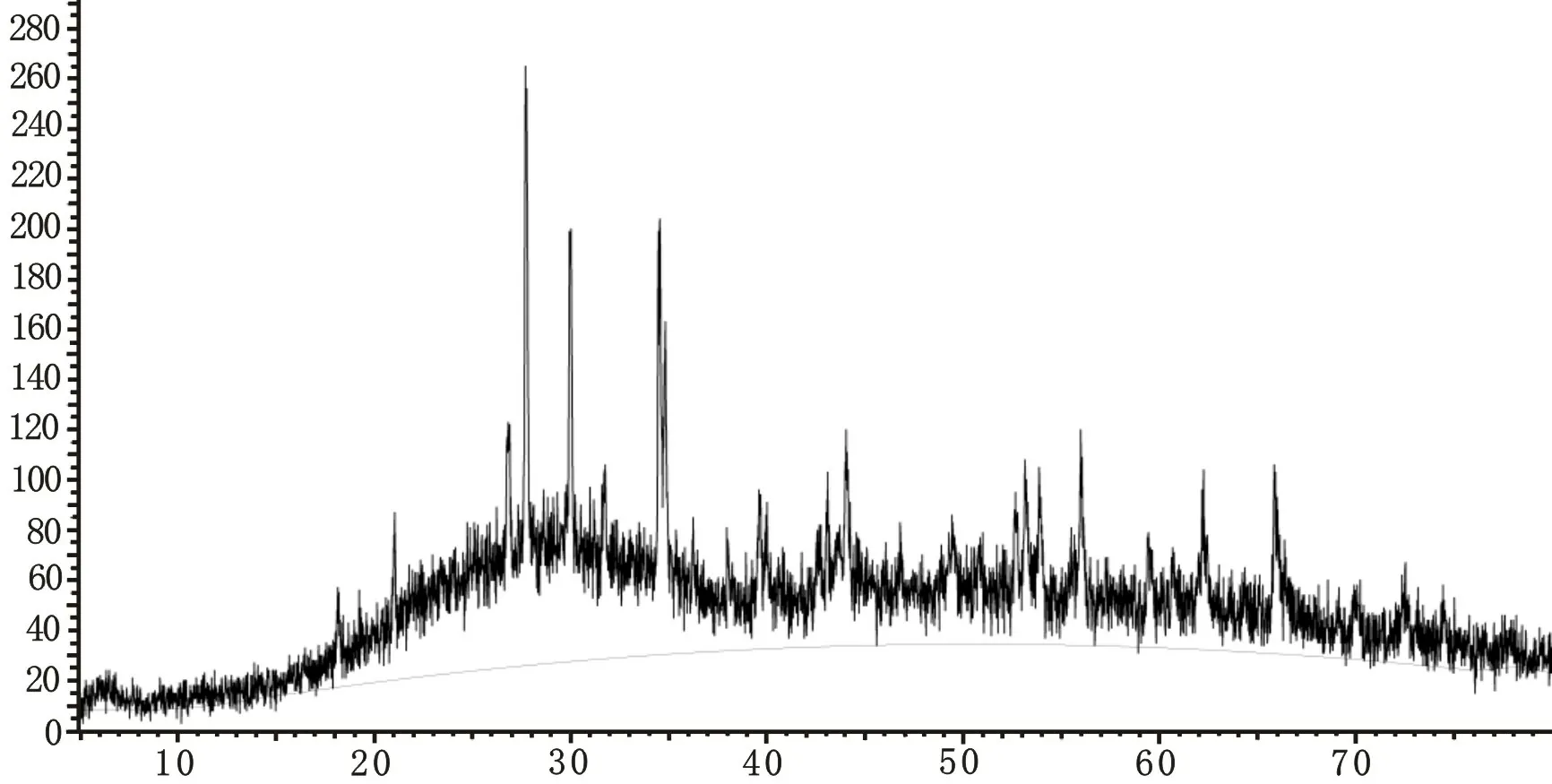

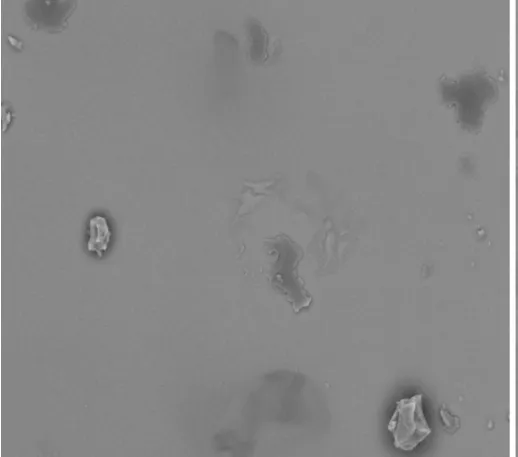

2.4 镜面陶瓷XRD、SEM 的对比

对烧成后的釉面进行SEM(见图2和图3)对比。从图2中可以看出,非析晶区的晶体(见图4)结构明显少于有析晶的地方(见图5)。

图2 非析晶区域的XRD 图谱

图3 析晶区域的XRD 图谱

图4 非析晶区域的SEM 图

图5 析晶区域的SEM 图

随着结晶的厚度的增加,晶体数目会逐渐增多,晶体结构呈树片状分布在不同区域,结合图6、图7 的EDS能谱分析,检测区域主要元素为O、Na、Al、Si、K、Mg、Zn、Ti,有晶花的区域Zn、Ti的量明显比非结晶的区域多,表明析晶的地方形成了锌钛的细小微结晶体才呈现出亮光的金属效果。

图6 析晶区EDS能谱图

图7 非析晶区EDS能谱图

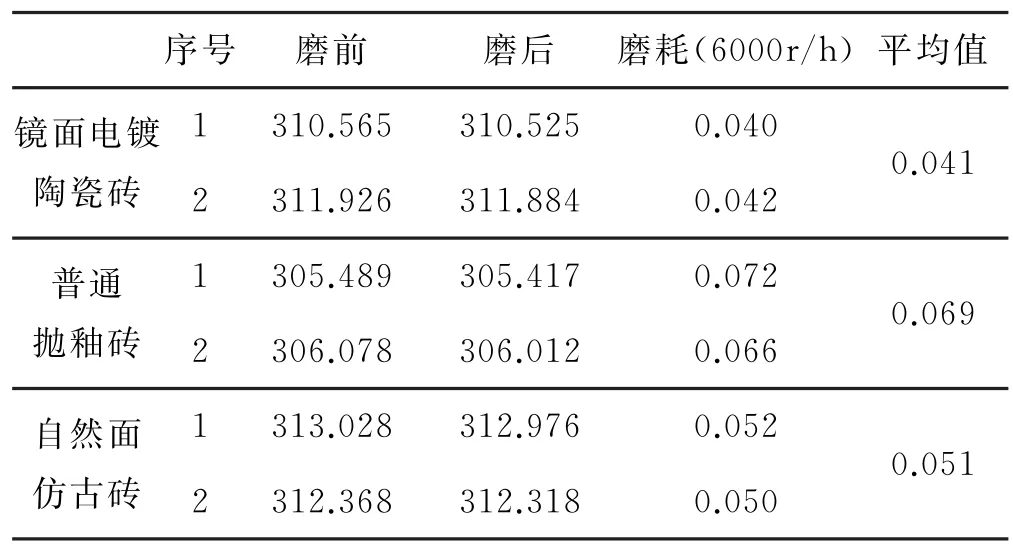

2.5 耐磨性能方面(磨耗)对比

耐磨性能方面(磨耗)对比如表6所示。

表6 磨耗对比

上述结果表明,6000r/h磨耗,镜面电镀陶瓷砖明显比普通抛釉和自然面仿古砖要低一些。

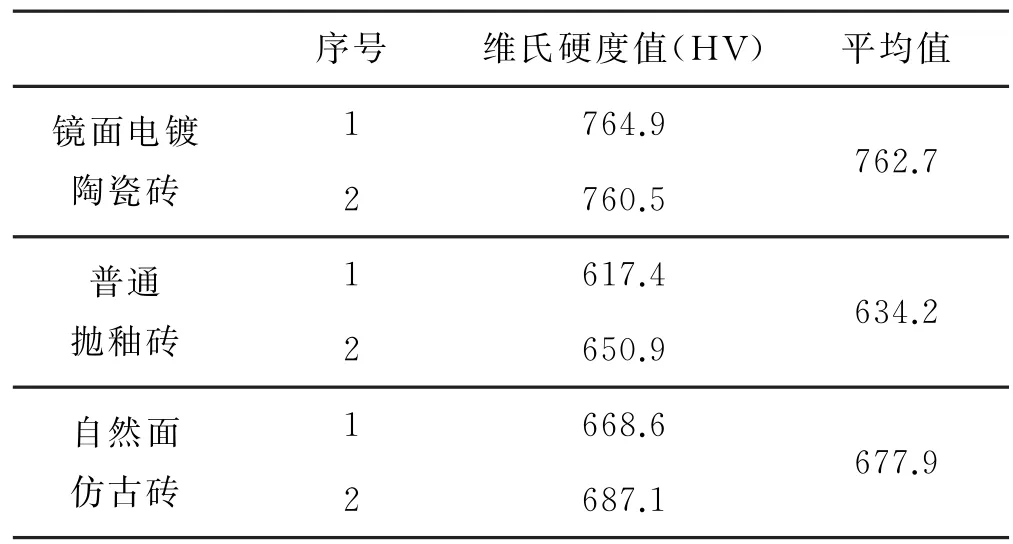

2.6 维氏硬度性能对比

维氏硬度计算公式为:

其中:F——负荷,N;

S——压痕表面积,mm2;

Α——压头相对面夹角=136°;

D——平均压痕对角线长度,mm。

报告维氏硬度值的标准格式为x HVy。例如185HV5中,185是维氏硬度值,5指的是测量所用的负荷值(单位:kgf)。

本项目镜面电镀陶瓷和普通抛釉砖和自然面仿古砖维氏硬度压痕(300gf)实验结果如表7所示。

表7 维氏硬度对比

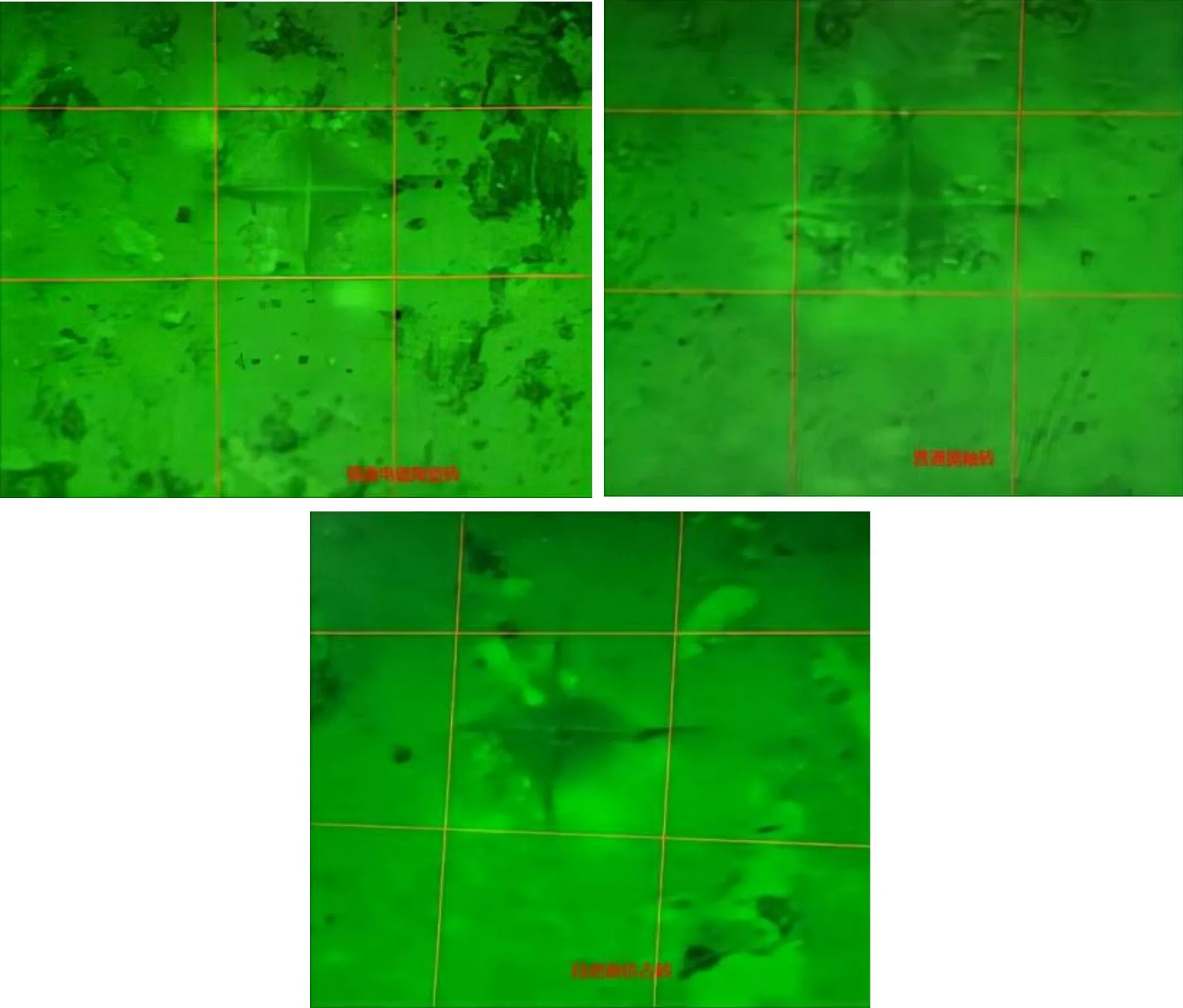

由图8可知,维氏硬度值越大材料硬度越大,通过对比可知镜面电镀陶瓷砖的维氏硬度明显要大于普通抛釉砖和自然面仿古砖的数值。从磨耗数据对比和维氏硬度压痕照片和数值说明,镜面电镀瓷砖的硬度要优于普通抛釉砖和自然面仿古砖,由此判定其耐磨性能比普通的抛釉砖和仿古砖更优。

图8 压痕对比效果图

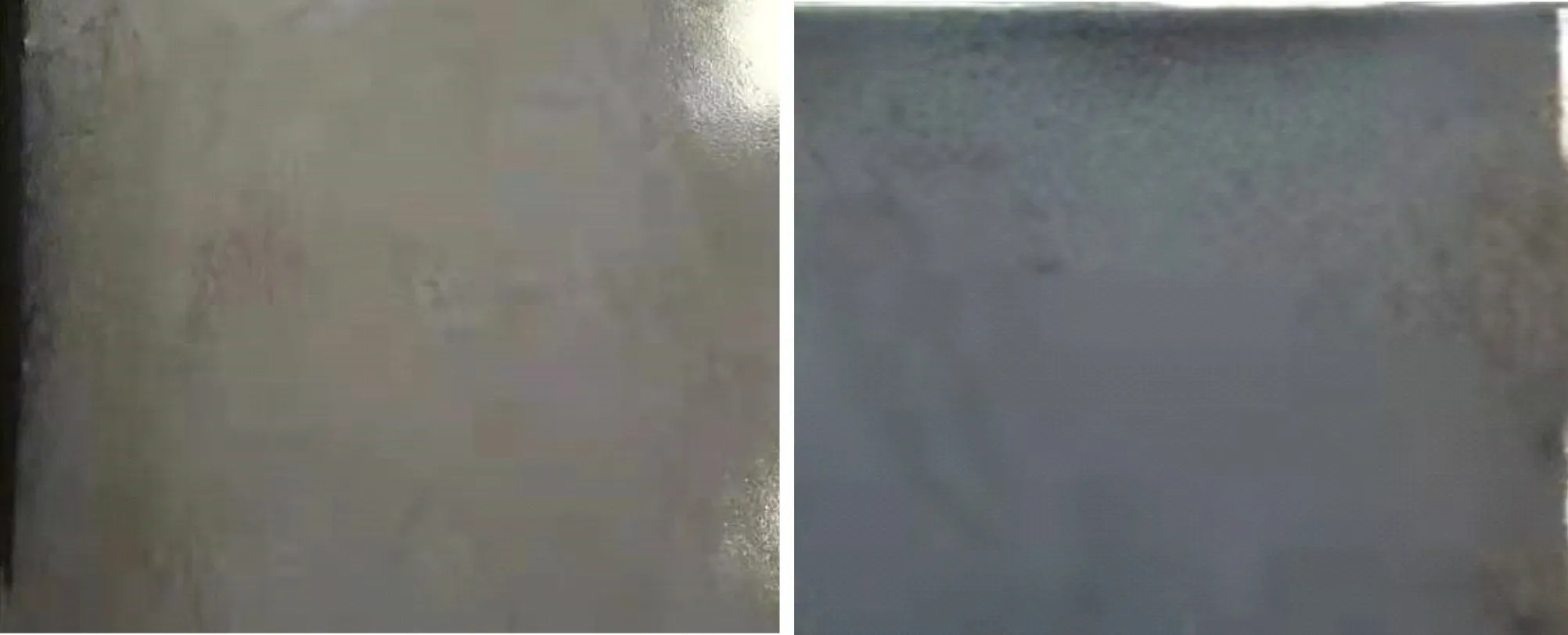

图9 亮光镜面电镀陶瓷砖效果图

在莫氏硬度方面,其镜面电镀陶瓷在5~6级,普通抛釉砖只能达到4级,普通仿古砖5级左右。

3 结论

(1)在该釉中,要形成良好的镜面金属效果装饰陶瓷,锌钛的加入量需要控制在15%~20%,着色氧化物氧化铜的加入量需控制在5%~10%,同时部分氧化铝的加入可以抑制晶花进一步增大,是保证形成镜面金属效果装饰陶瓷的关键因素。

(2)釉中添加方解石以后降低了釉的高温黏度,同时能使结晶细小均匀地分布。其用量一般不超过18%,否则会形成无光釉面,达不到实验目的。(3)釉中适当增加了熔块和钾长石的用量,通过助熔剂的引入,从而适当降低一些烧成温度,同时能促进玻璃相的形成,能够使釉面形成更好的镜面效果。

(4)二氧化钛通过钛白粉(纳米级二氧化钛)引入,二氧化钛本身的热稳定性非常高,同时具有屏蔽紫外线作用,及有良好的分散性作用等。

(5)在坯体和釉层之间加施一道超平底釉,有助于釉面质量的进一步改善,保证成镜面金属效果装饰陶瓷的平整度。