二维活塞式动态流量计的仿真分析与优化

2023-11-30张东东陈豪奇

张东东, 陈豪奇, 夏 宁, 丁 川, 阮 健

(浙江工业大学机械工程学院, 浙江杭州 310023)

引言

流量是工业过程中不可忽视的一个参数,需要得到精确的测量,流量计是被最广泛使用来测量这一参数的仪器[1]。其中,动态流量信号的测量需求随着电液伺服系统的发展变得更加迫切。

大量对动态流量计研究是基于传统构型的流量计,如齿轮式、涡轮式流量计,此类转子式流量计在计量过程中稳定性高且受被测流体黏性影响较小[2]。通过对计量单元进行结构改进,从而达到减小惯量、提高动态测量性能的目的。WANG B等[3]、YUAN Y等[4]基于一种计量缸标定系统对涡轮流量计进行动态性能测试,获得了涡轮流量计的阶跃响应时间和幅频特性曲线。胡恒勇[5]、舒斯洁等[6]提出一种低流量脉动的行星齿轮流量计,通过选用轻质材料的运动部件来降低运动部件的转动惯量从而提高流量计频响。

陈钢等[7]开发了一种二通插装双向动态流量计,通过采用低惯量阀芯和特殊设计的阀口面积梯度,使过流流量与阀芯位移成正比,测量阀芯位移来间接地得到较高品质的动态流量信号。这为动态流量的测量提供了一种新的思路。

此外,无负载、低惯量的动态缸因泄漏小、动态特性好被广泛应用于伺服阀动态特性的测试研究[8-9],然而活塞行程限制了测试流量信号的幅值。刘涛等[10]提出一种泵-缸复合结构的动态流量计,流量信号的低频和高频部分分别由计量泵和动态油缸测量,从而突破了活塞行程的限制,具有了测试复杂动态流量的能力。

可以发现上述几种构型的动态流量计的计量单元仅在一个运动自由度内工作,即往复直动或旋转运动。而转子式流量计通常采用线密封结构,动态测量过程中脆弱的液膜将加剧内泄漏,降低测量精度[11]。往复式的动态缸受限于活塞行程难以实现连续测量而无法广泛应用。因此本研究基于二维液压元件工作原理[12-14],提出了一种二维活塞式动态流量计,作为计量单元的二维活塞具有往复直动和转动2个工作自由度,兼具动态缸的高动态特性和转子式流量计的连续计量能力。本研究首先描述了二维活塞式动态流量计的机械结构和工作原理,之后基于AMESim仿真平台搭建了仿真模型并对流量计的动态特性展开仿真研究。

1 机械结构描述

如图1a所示,二维活塞式动态流量计的机械结构从左到右依次为左位移传感器组件1、左缸体2、左计量单元3、拨叉联轴器4、隔板5、右缸体6、右计量单元7和右位移传感器组件8。左、右计量单元3,7结构组成相同,仅在周向错开45°布置,右计量单元3如图1c所示,其组成包括凸轮导轨14,18,左、右滚轮组件15,17以及二维活塞16。被测油液从进液口A进入后,沿流道I、窗口K和沟槽c进入右计量单元3的右工作腔L,并推动二维活塞16左移。左工作腔H内的油液在活塞的推动下沿沟槽d、窗口J和流道F,从出液口B流出流量计。此时左计量单元3内沟槽a,b与窗口D,E的沟通面积为0,流经此处的流量为0,故活塞速度为0。左滚轮组件15因压差力的作用被压紧在凸轮导轨14上,并受到凸轮导轨14支持力的周向分力的作用,沿如图1a所示的X方向旋转,转矩通过拨叉联轴器4传递至左计量单元3并带动其转动。当左计量单元3转过如图1b所示的角度后,沟槽b与窗口D以及沟槽a与窗口E的沟通面积将逐渐增大,油液流入右工作腔C并推动二维活塞11向右运动。通过安装在两侧的左、右位移传感器组件1,8检测二维活塞11,16的位移,经差分处理并乘以二维活塞的横截面积即可得到瞬时流量值。

2 数学建模

对二维活塞式动态流量计的解析建模包括两部分,分别为基于双自由度运动特性的动力学建模和基于流量连续性原理的流量计内部的流量分布建模。

2.1 动力学建模

流量计内的运动部件即二维活塞运动时需要克服轴向阻力和周向阻力,如图2所示。其轴向受力方程可由式(1)获得:

(1)

式中,Fp—— 活塞所受液压推力

Fpf—— 活塞与缸体内壁间的黏性阻尼力

Ff—— 滚轮与凸轮导轨之间摩擦力的轴向分力

FN—— 凸轮导轨对滚轮的轴向支持力

θp—— 凸轮压力角

m—— 计量单元内运动部件总质量

各变量下角标i用于区分左、右计量单元,1为左计量单元;

运动部件的整体力矩平衡方程为:

(2)

式中,θ—— 二维活塞转动角度

J—— 运动部件的总转动惯量

TN—— 由凸轮导轨给滚轮的支持力FN的周向分力产生的转动力矩

Tc—— 滚轮运动部件搅动油液形成的搅油力矩[16-17],下角标n用于区分4处搅油位置

2.2 流量分布建模

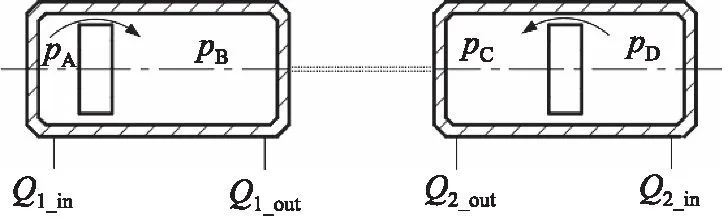

图3是描述流量计流量分配的简化原理图,其对应的状态与前述章节中所描述的一致。图中Q1_in,Q2_in分别表示流入左、右计量单元的流量,Q1_out,Q2_out分别表示流出左、右计量单元的流量,pA,pB,pC,pD分别表示计量腔A~D的腔室压力。假设计量单元内配流窗口是匹配设计,流入与流出计量单元的流量可做相等处理。流量计内的流量连续性方程为:

(3)

图3 流量分配简化原理图[15]Fig.3 Simplified schematic diagram of flow distribution[15]

(4)

式中,Q1_t—— 流经左计量单元的流量

Q2_t—— 流经右计量单元的流量

Ap—— 二维活塞的横截面积

Cip—— 计量单元的内泄漏系数

Δp1—— 左计量单元内两计量腔的压力差,

Δp1=pA-pB

Δp2—— 右计量单元内两计量腔的压力差,

Δp2=pC-pD

Vt—— 计量单元内总体积,

Vt=VA+VB=VC+VD

Be—— 油液弹性模量

3 仿真模型

图4 二维活塞位移、速度与转角的关系Fig.4 Relationship between displacement, velocity andangle of two-dimensional piston

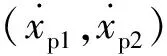

所述二维运动转换机构如图5所示,当滚轮被压紧于凸轮导轨上运动时,二维活塞的轴向速度与周向速度之比满足如式(5)和式(6)所示关系:

(5)

图5 二维运动转换机构Fig.5 Two-dimensional motion conversion mechanism

(6)

式中,ω—— 二维活塞转速

Rmid—— 滚轮与凸轮导轨接触线中点对应的半径,其下标1,2分别代表左、右计量单元

S—— 活塞轴向行程

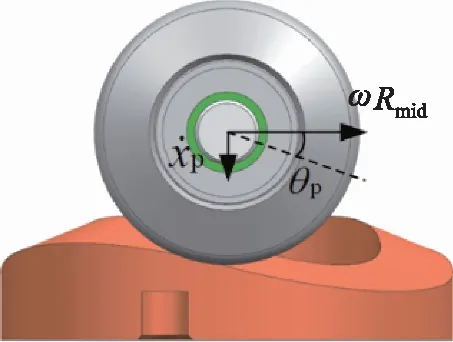

此外,随着二维活塞的转动将改变活塞表面沟槽和缸体内壁窗口的沟通面积,所产生的节流效应会影响进入左、右计量单元内的油液流量,从而形成配流的功能。定义二维活塞往复运动一次为一个工作周期,流量计在一个工作周期内配流窗口沟通面积变化规律可由式(7)~式(10)获得:

(7)

(8)

(9)

(10)

其中,A1为沟通进油口和左计量单元左工作腔的配流窗面积,亦可表示沟通左计量单元右工作腔与出油口的配流窗口面积,A2,A3,A4功能类似不多做赘述;Amax为任一配流窗口开通的最大面积。A1,A2,A3,A4沟通面积曲线如图6所示。

图6 沟通面积Fig.6 Connecting area

由式(7)~式(10)以及图6可知,任意时刻流量计中配流窗口的沟通面积之和是一恒定值Amax,这一设计与等加速等减速凸轮导轨相互配合, 消除了流量计的结构性流量脉动[1]。

为获得对二维活塞式动态流量计的动态性能的深入了解,基于AMESim仿真平台搭建了如图7所示的仿真模型。在此模型中,输入至流量计的动态流量信号由伺服阀调节,为避免阀本身动态对结果的影响,将其固有频率设置为远大于流量计测试频率范围的值。利用旋转-直动转换模块实现二维活塞2个工作自由度的转换,转换规律如式(5)和式(6)所示。在活塞中设置泄漏模块模拟二维活塞工作过程中因压差和剪切运动产生的内泄漏, 并利用可变节流口开口面积的变化来模拟配流窗口沟通面积的变化,各个可变节流口开口面积的控制信号如式(7)~式(10)所示。

图7 仿真模型Fig.7 Simulation model

4 仿真分析

为了解各个设计参数对二维活塞式动态流量计性能的影响,本节对二维活塞直径、质量和流量计内部空腔体积等参数展开仿真研究。仿真模型中的仿真参数设置如表1所示,设置值均源于样机模型。

表1 仿真参数Tab.1 Simulation parameters

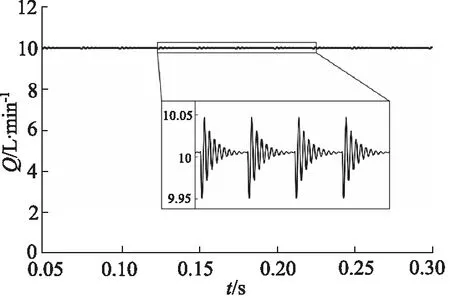

4.1 稳态特性

首先给模型中的伺服阀一个恒定的信号使阀口开度保持不变,从而获得一个近似恒定的流量信号输入至待测流量计。流量计测得的稳态流量曲线如图8所示。测试过程中,得益于结构性流量脉动为0,测试流量曲线波动极小,细微的波动是活塞内泄漏以及活塞运动过程中的油液压缩性损失造成的。当输入流量为10 L/min ,此流量计的流量脉动率约为1%。

图8 流量计稳态流量脉动Fig.8 Steady flow pulsation of flowmeter

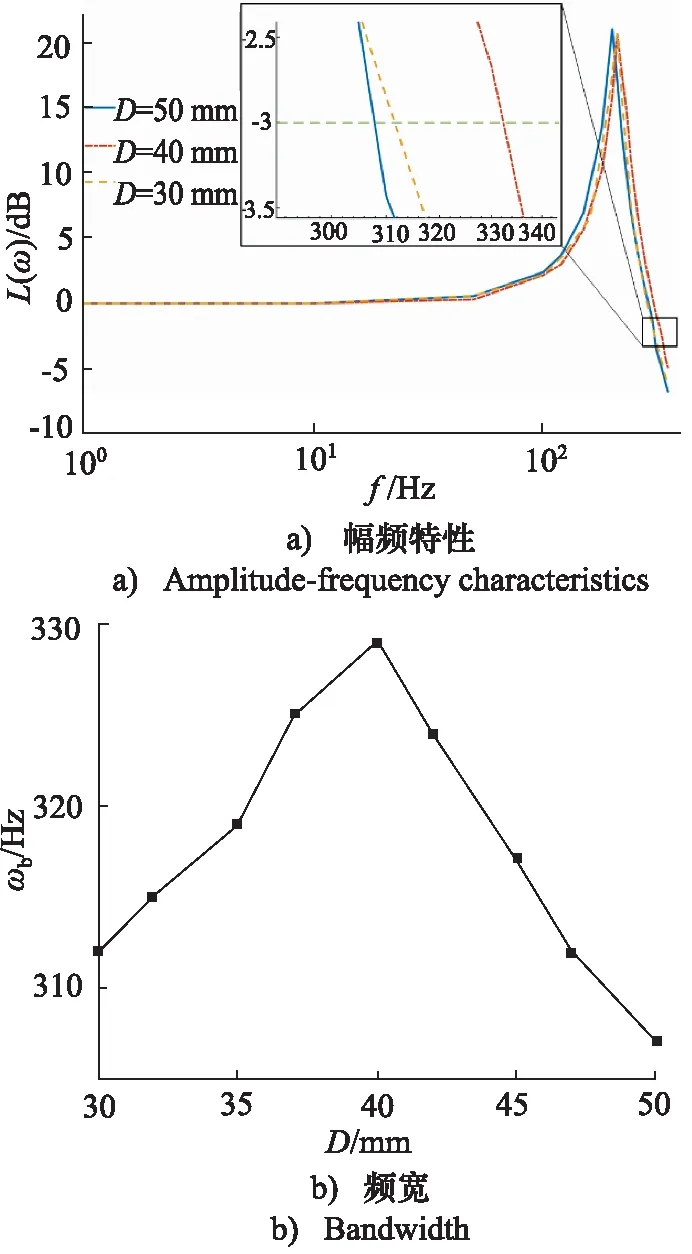

4.2 活塞直径对动态特性的影响

分析二维活塞直径对流量计动态性能的影响,增大活塞直径将会使活塞有效面积、活塞质量以及转动惯量同时变化。如图9所示,不同二维活塞直径对应的系统幅频特性图,其中输入量与输出量分别是伺服阀调节流量和流量计测得流量。

图9 二维活塞直径对流量计动态特性的影响Fig.9 Influence of two-dimensional piston diameter on dynamic characteristics of flowmeter

从图9中可见,二维活塞直径对系统动态性能的影响不大,但并不呈线性变化。为更好说明二维活塞直径对流量计动态性能的影响,以幅频响应衰减至-3 dB时对应的频率ωb来进行定量分析。

从图9b可以看出,二维活塞直径的增加对于流量计频宽ωb的影响是先使其增大,然后使其减小。因为随着直径的增大,二维活塞的有效面积会快速增加,使得活塞对左右2个工作腔的压力变化会更加敏感。但是随着直径的持续增大,活塞质量以及转动惯量不断增大,流量计的动态性能变差。

4.3 活塞质量对动态特性的影响

改变材料密度以及采用镂空结构可以直接影响二维活塞的质量和转动惯量而不会改变其他参数。如图10所示为二维活塞质量对流量计动态性能的影响,活塞质量的增大将使动态性能快速下降。这说明在设计过程中减小活塞质量可以提升流量计的动态性能。

图10 二维活塞质量对流量计动态特性的影响Fig.10 Influence of two-dimensional piston mass on dynamic characteristics of flowmeter

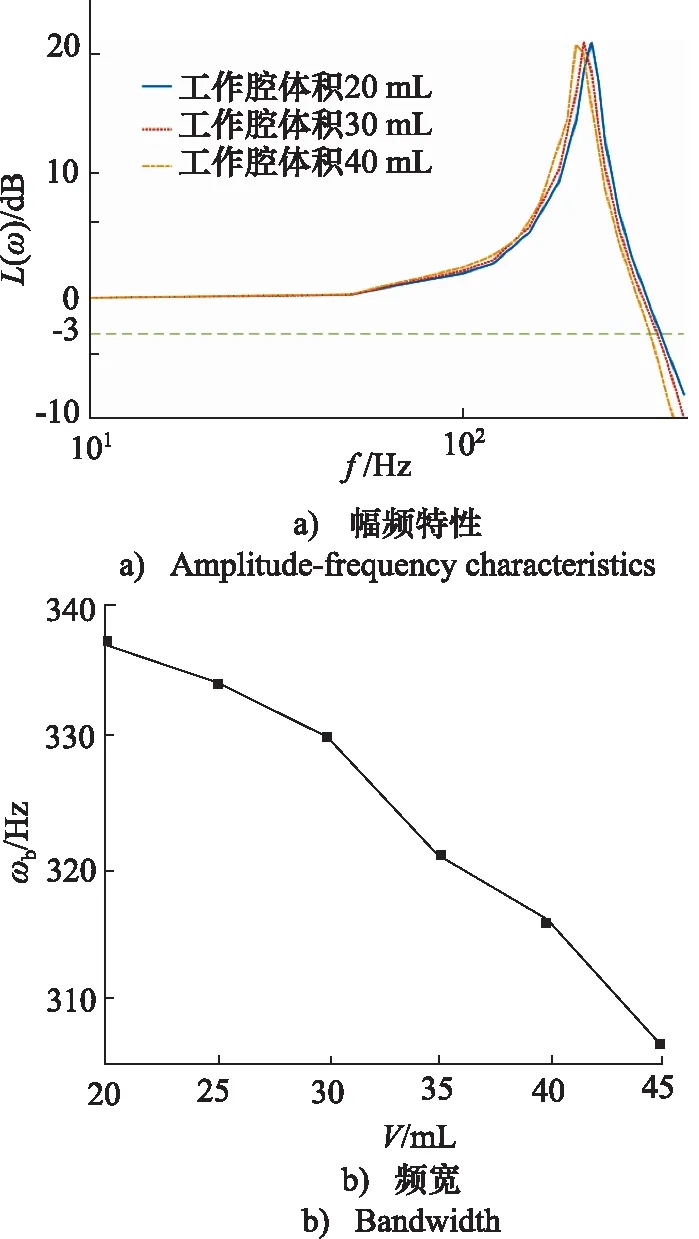

4.4 工作腔体积对动态特性的影响

由流量计的结构可知,计量单元内的工作腔体积可视为可变容腔和死容腔之和。可变容腔体积随着二维活塞的运动变化,与活塞行程直接相关。死容腔的体积不变,但可以通过适当的结构优化调整其大小。工作腔体积对流量计动态性能的影响如图11所示,随着工作腔体积的增大,动态性能下降。因为在动态计量过程中油液的压缩性将不可忽略,而容腔体积大小会影响瞬态压力的建立过程。这说明在设计过程中减小工作腔中死腔体积可以提升流量计的动态性能。

图11 工作腔体积对流量计动态特性的影响Fig.11 Influence of working cavity volume on dynamic characteristics of flowmeter

5 结论

本研究中,首先描述了二维活塞式动态流量计的机械结构和工作原理。其次,根据滚轮-凸轮导轨机构的运动学特性以及二维活塞旋转过程中配流窗口面积的变化规律,在AMESim平台搭建了仿真模型,并验证了此流量计具有流量脉动小、动态响应频率高等优点。最后,通过动态仿真分析了个结构参数对流量计动态特性的影响,结果表明二维活塞直径对流量计动态性能的影响是随数值先增大后减小, 采用减小活塞质量以及减小工作腔中的死腔体积可以提升流量计的动态性能。后续工作将以此仿真模型为基础,加入考虑二维活塞二维运动工况的泄漏模型和含气油液动态弹性模量模型进行深入分析,并根据参数优化结果加工样机,提高流量计的动态性能。