基于倒频谱的轴向柱塞泵松靴故障特征提取

2023-11-30许昕蕾黄伟迪张军辉

许昕蕾, 黄伟迪, 于 斌, 张军辉, 徐 兵

(1.浙江大学流体动力与机电系统国家重点试验室, 浙江杭州 310027; 2.北京精密机电控制设备研究所, 北京 100076)

引言

轴向柱塞泵是液压系统的心脏,其故障将影响整个液压系统乃至整个机械设备的正常工作[1],因此轴向柱塞泵状态监测与故障诊断是近年来研究的热点。柱塞泵常见的故障有:松靴故障、滑靴磨损、柱塞磨损、斜盘磨损以及配流盘磨损等[2],其中,松靴故障是轴向柱塞泵最易发生的机械故障之一[3]。

柱塞泵发生松靴故障时,柱塞与滑靴之间的间隙增大[4]。当柱塞腔与吸排油区切换连通时,柱塞腔内油液压力的突然变化会导致柱塞球头与滑靴球窝之间产生撞击[5]。轻微的松靴程度对柱塞泵的运行没有太明显的影响,但随着程度的慢慢加重,会导致泵的振动及泄漏增加。严重的松靴程度会引起脱靴故障[6],导致柱塞泵无法完成正常吸排油运动,因此对松靴进行故障检测是必要的。

相关研究表明,松靴将导致柱塞泵壳体3个方向的振动增加,而振动信号仅需使用加速度传感器紧贴壳体即可进行采集,无需对柱塞泵进行拆装,常作为松靴故障的检测信号[7]。其中,轴向振动相比于径向振动增加得更加明显,是松靴故障的敏感信号。近年来,研究人员对松靴故障与壳体振动信号间的映射关系进行了仿真与试验研究。姜万录等[8]基于对松靴故障机理的分析,认为柱塞球头与滑靴球窝在柱塞腔与吸排油区切换连通时发生2次碰撞,单个松靴引起的振动频率为转轴频率的2倍。励文艳[9]基于对轴向柱塞泵振动机理分析,认为柱塞泵旋转一周的过程中,柱塞球头与滑靴球窝在柱塞腔由吸油窗口经过渡区接通排油窗口的瞬间发生剧烈的撞击,单个柱塞松靴的冲击频率为1倍转频。陈季萍[10]基于松靴故障的试验结果,认为转轴基频的四次谐波能量及其在倒频谱上转轴基倒频率的二次谐波能量是诊断单个柱塞松靴故障的敏感参量。综上所述,现有对松靴在频谱中故障特征的研究多基于理论分析或试验数据处理,研究人员就松靴在频谱中的反映未达成共识,松靴的故障特征仍有待研究。

目前,松靴故障机理尚不明确,且难以通过柱塞泵外特性对松靴故障进行检测。本研究搭建了柱塞泵机液耦合仿真模型,根据泵的振动传递路径,建立了松靴与壳体轴向振动信号间的映射关系,确定了松靴在频谱中的故障特征。柱塞泵振动传递路径复杂[11]且在运行过程中受到较多的噪声干扰,松靴引起的壳体振动信号在时域与频域分析中易被噪声淹没,且测点位置对分析结果影响很大。倒频谱可分离和提取复杂频谱中的周期信号[12],同时线性分离振源和传递路径信号,有效地消除了系统传递路径的影响[13],使检测结果受测点位置的影响小。因此,本研究采用倒频谱分析方法,对仿真得到的正常与两种松靴程度下的壳体轴向振动信号进行对比分析,提取了松靴故障特征;搭建了轴向柱塞泵单松靴故障试验台,通过对松靴故障的试验数据分析,验证故障特征提取的正确性。

1 松靴故障机理

柱塞泵工作时,柱塞球头相对于滑靴球窝存在旋转运动,在柱塞腔油液压力的作用下,球头与球窝间产生摩擦力,此摩擦力导致柱塞与滑靴发生摩擦磨损。为了保证二者间自由的相对运动,柱塞与滑靴在加工时留有较小的初始间隙,当柱塞在缸孔中做往复直线运动时,柱塞球头不断地撞击滑靴球窝,导致球头和球窝的变形[14]。摩擦磨损和变形的结果是柱塞球头与滑靴球窝间的间隙增大[15],进而发展为松靴故障。松靴故障实物图如图1所示。

图1 松靴故障实物图Fig.1 Figure of loose slipper fault

柱塞泵运行过程中,当柱塞腔由压油区切换连通至吸油区时,柱塞腔内的虹吸力使柱塞拉拔滑靴,柱塞球头与滑靴球窝顶部发生一次碰撞;当柱塞从吸油区进入压油区的瞬间,柱塞腔内油液压力的突然上升会导致柱塞球头与滑靴球窝底部再次发生撞击,撞击产生的振动经旋转组件与油液传递至壳体,引起壳体周期性的振动加剧。当柱塞泵存在单个松靴故障时,主轴每旋转一周,柱塞球头与滑靴球窝的顶部与底部各发生一次撞击,撞击力方向相反,共同构成由松靴造成的冲击周期——主轴旋转周期。故单个松靴故障产生的周期振动频率为:

f1=n/60

(1)

式中,n—— 柱塞泵的转速

2 轴向柱塞泵单松靴故障仿真分析

2.1 仿真模型搭建

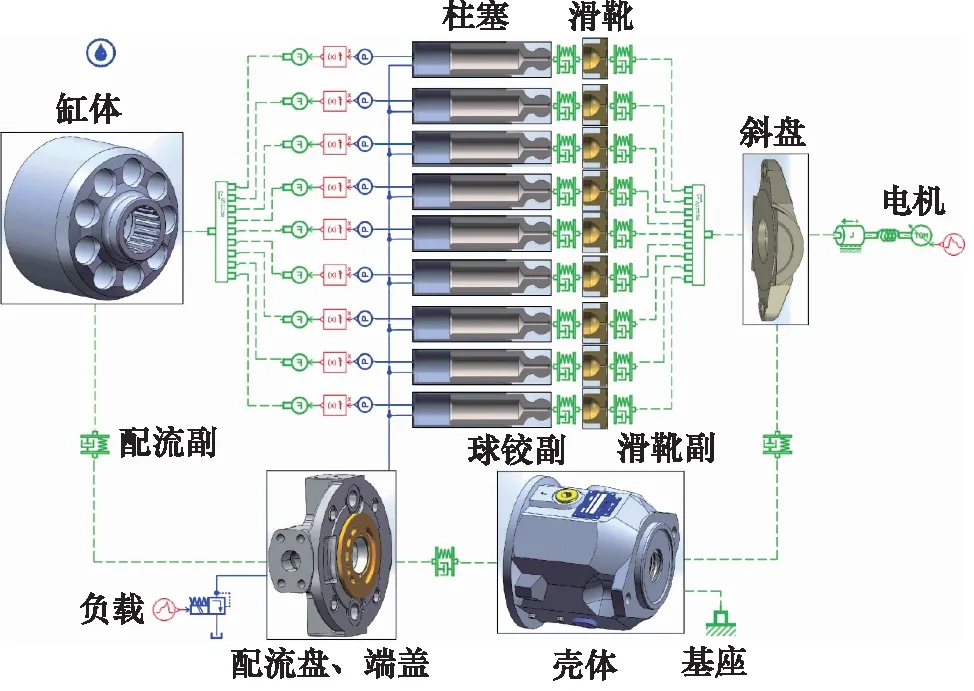

为了分析松靴故障与壳体轴向振动信号间的映射关系,研究松靴所对应的故障特征,本研究利用AMESim软件以一款轴向柱塞泵为研究对象搭建了机液耦合仿真模型,柱塞泵有9个柱塞,其额定压力28 MPa、理论排量45 mL/r。模型的液压部分可反映系统中压力、流量等信息,机械部分则可反映柱塞泵零部件的位移、速度和加速度信息。

仿真模型将柱塞泵的组成零部件等效离散为最基本的质量、弹簧和阻尼。将柱塞泵振动传递路径中的各零部件等效为刚体质量块,将具有黏性和一定压缩性的构件间油膜,等效转化为弹簧阻尼单元。

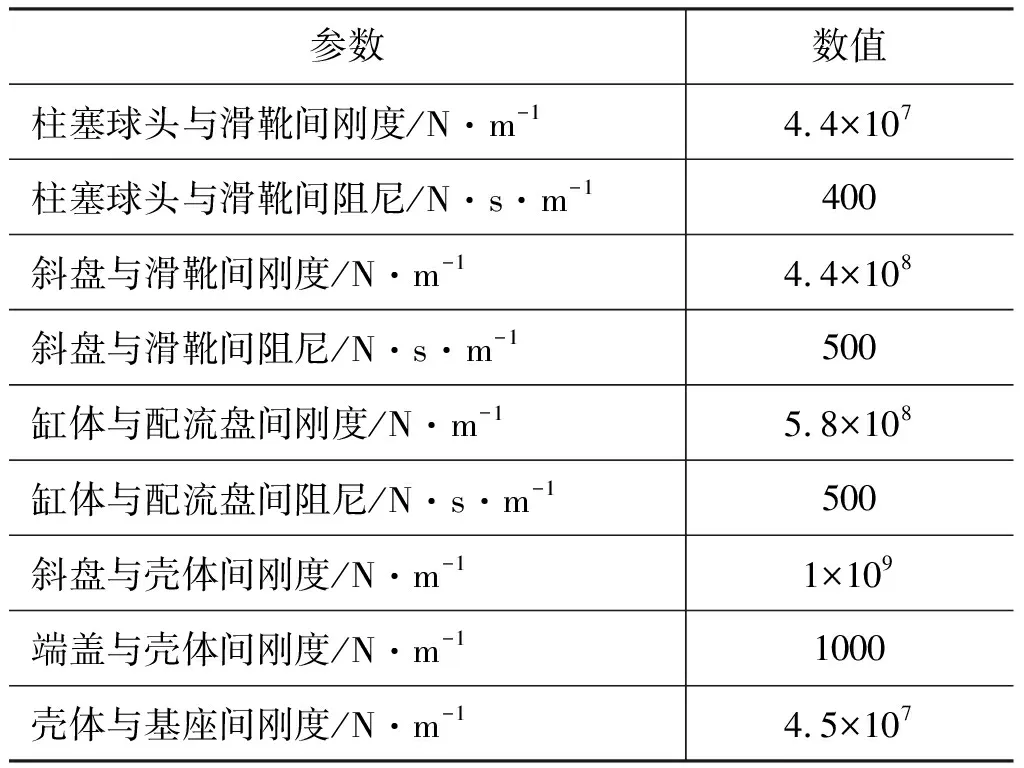

根据柱塞泵结构与振动传递路径,搭建如图2所示的AMESim模型。仿真模型主要由动力驱动、柱塞、滑靴、斜盘、缸体、配流盘、壳体、基座、负载等模块组成,主要仿真参数及元件间刚度阻尼参数的设置如表1和表2所示。接触面间的刚度阻尼系数设置对壳体振动响应结果至关重要,但刚度阻尼系数受泵结构参数、工况及油液性质等的影响,难以准确取值,本研究参考了已发表的相关研究[16],对参数进行了估计及调整。

表1 模型主要参数Tab.1 Main parameters of the model

表2 刚度阻尼设置参数Tab.2 Parameters of stiffness and damping

图2 机液耦合仿真模型Fig.2 Mechanic-hydraulic coupled simulation model

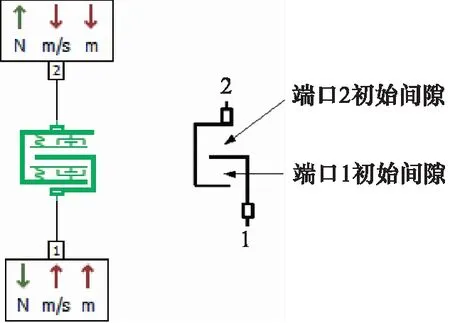

为了模拟松靴故障,采用了如图3所示的弹性双止动块,通过调整零位时的双侧间隙、弹簧刚度与接触阻尼,模拟柱塞球头与滑靴球窝形成的球铰副。取较大的弹簧刚度值,模拟球头与球窝间的刚性接触;调节阻尼值,模拟球铰副内具有一定黏性与压缩性的润滑油膜;零位时的双侧间隙对应于柱塞与滑靴间的间隙。通过设定零位时的双侧间隙,实现松靴故障的注入。

图3 松靴故障仿真元件Fig.3 Simulation component of loose slipper fault

柱塞与滑靴间的标准间隙为8~16 μm,将仿真模型中弹性双止动块间隙分别设置为0.01, 0.1, 0.2 mm,对应正常工况和两种不同程度的单松靴故障工况。

2.2 仿真结果分析

设置仿真时间为1 s,仿真步长为0.00005 s,在转速为1500 r/min、负载15 MPa工况下对正常与松靴量分别为0.1, 0.2 mm的柱塞泵进行仿真分析。正常与存在松靴故障的柱塞振动信号时域对比如图4所示,松靴故障发生后,柱塞振动信号的幅值明显增大,且出现了周期性的幅值突变,整体信号更加杂乱。对其进行傅里叶变换得到图5所示的频谱。从频谱图中可以看出,存在松靴故障时,振动信号在柱塞泵转轴基频及其倍频处的幅值A明显大于正常工况。单松靴故障冲击频率f理论值为转轴基频25 Hz。当存在0.1 mm与0.2 mm的松靴故障时,转轴基频处幅值分别为2.21×10-3,3.16×10-3m/s2,较之正常工况(1.77×10-3m/s2)分别增大了24.9%和78.5%,松靴相较于正常工况幅值明显增大,这与松靴故障机理的分析结果相符。

图4 柱塞振动信号时域波形对比Fig.4 Time domain waveforms comparison of piston vibration signals

图5 柱塞振动信号频谱对比Fig.5 Frequency spectrum comparison of piston vibration signals

柱塞泵运行时,柱塞在缸体孔中做往复直线运动,柱塞振动会引起柱塞腔压力变化,而柱塞腔压力经3条振动路径传递到壳体和端盖[17],最终引起壳体和端盖的振动。仿真所得的壳体振动时域信号如图6所示,当存在松靴故障时,壳体振动信号的幅值相比于正常工况略微增大。

图6 壳体振动时域波形对比Fig.6 Time domain waveforms comparison of housing vibration signals

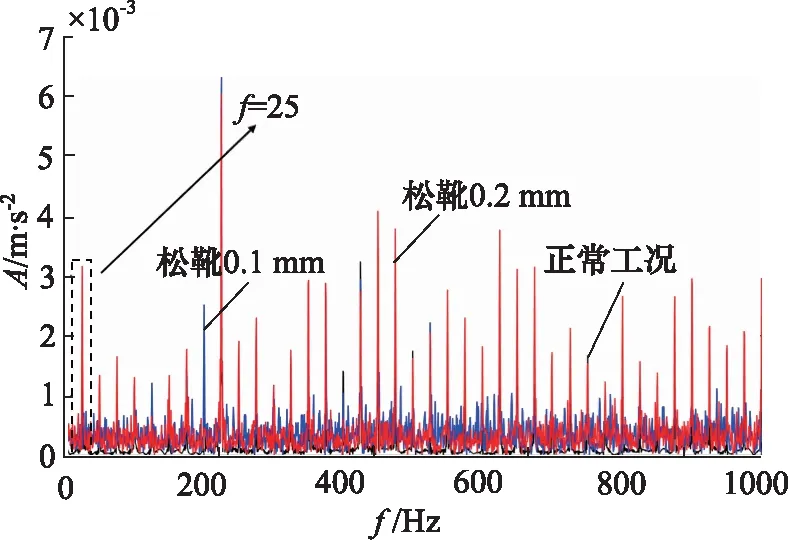

对壳体振动的时域信号进行傅里叶变换得到如图7所示的频谱图,由频谱分析可知,壳体振动信号在柱塞泵转轴基频及其倍频处有明显峰值,且在转轴基频处,松靴相较于正常状态信号的幅值增大,且幅值随着松靴程度的增大而增大,因此单松靴故障产生的冲击反映在壳体振动信号频谱的转轴基频处。

图7 壳体振动频谱对比Fig.7 Frequency spectrum comparison of housing vibration signals

因振动传递路径复杂性以及传递过程中的噪声干扰,壳体振动信号频谱中高频成分较多,而转轴基频处的幅值较小。当存在0.1 mm与0.2 mm的微弱松靴故障时,转轴基频处幅值分别为0.285×10-3,0.288×10-3m/s2,较之正常工况(0.284×10-3m/s2)仅分别增大0.4%和1.4%,故难以通过频谱检测微弱松靴故障。

若传感器安装位置不同,会导致振源到监测位置的传递路径不同,进而对频谱分析结果造成很大的影响。而不同型号的泵其合适的测点位置不同,因此采用分析结果受传递路径影响小的倒频谱分析方法。倒频谱的实质是对数功率谱的傅里叶逆变换,将复杂的卷积关系转变为简单的线性叠加[18]。

振源信号x(t)经传递系统h(t)后,在测点处得到信号y(t),其中:

Y(f)=H(f)X(f)

(2)

Sx(f),Sy(f)分别为x(t)与y(t)的自功率谱密度函数,根据倒频谱的定义,对自功率谱密度函数取对数,再进行傅里叶逆变换:

Sy(f)=|H(f)|2Sx(f)

(3)

F-1[logSy(f)]=F-1[2log|H(f)|]+F-1[logSx(f)]

(4)

得到逆变换倒频谱:

Cy(τ)=F-1[logSy(f)]

(5)

Cx(τ)=F-1[logSx(f)]

(6)

Ch(τ)=F-1[2log|H(f)|]

(7)

Cy(τ)=Cx(τ)+Ch(τ)

(8)

式中,τ为倒频率,为时间因子,单位为s。倒频谱中,间隔相同倒频率Δτ的谱线,对应频率为f=1/Δτ的信号。

由式(8)可知,振源和传递路径的影响表现为倒频谱的相加。振源与传递路径在频域中的分布不同,因此二者在倒频谱中的谱线易于区分,实现了振源信号与传递路径的线性分离,从而有效消除系统传递路径的影响,使检测结果受测点位置的影响小。正常与存在松靴故障的柱塞泵壳体振动信号的倒频谱分析如图8所示。

图8 壳体振动倒频谱对比Fig.8 Cepstrum Comparison of housing vibration

分析正常泵与故障泵的壳体轴向振动信号倒频谱发现,倒频谱具有倒频率间隔为0.04 s的倒谱峰,其对应频率为1/0.04 s=25 Hz的周期信号,即松靴故障特征频率——转轴基频。对正常泵与故障泵转轴基倒频率的一次谐波幅值进行对比,由仿真结果可知:转轴基倒频率一次谐波处的幅值,随着松靴故障程度的增大而增大。当存在0.1 mm与0.2 mm的微弱松靴故障时,转轴基倒频率一次谐波处的幅值分别较之正常工况增大了2.7%和9.3%。因此,倒频谱对松靴故障敏感,其基倒频率一次谐波幅值是松靴的故障特征。

3 轴向柱塞泵单松靴故障试验研究

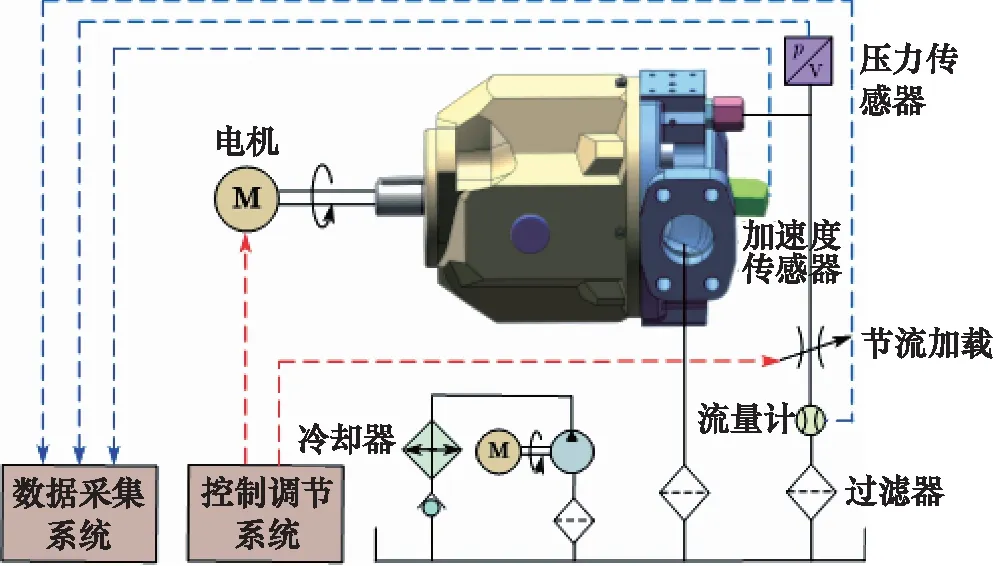

3.1 试验平台

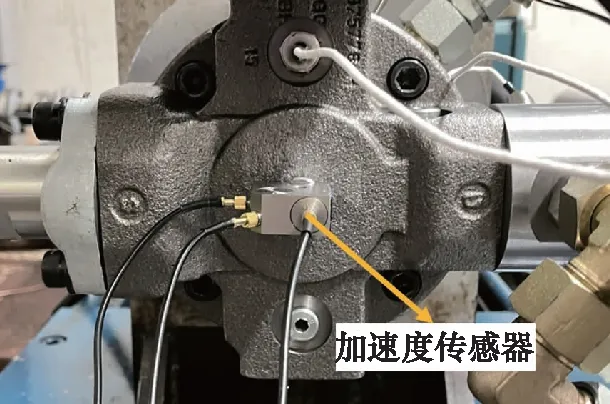

为了验证柱塞泵轴向振动信号倒频谱中基倒频率的一次谐波幅值是松靴的故障特征,在图9所示的单松靴故障试验台上开展了试验研究,试验台的工作原理如图10所示。试验台主要由动力源、被测柱塞泵、控制调节系统、信号采集系统4部分组成。电机带动柱塞泵在一定转速下运转,控制调节系统负责系统的加载,信号采集系统iProtest-1008用于采集柱塞泵运行过程中的压力、振动等信号。为了获得柱塞泵轴向振动信号,将加速度传感器安装于壳体端面,如图11所示,采集卡对振动信号的采样频率为20 kHz。

图9 轴向柱塞泵单松靴故障试验台Fig.9 Test bench of axial piston pump with single loose slipper fault

图10 试验台工作原理图Fig.10 Schematic diagram of test bench

图11 加速度传感器Fig.11 Figure of accelerometer

将柱塞滑靴组件轴向长度最大与最小值之差定义为松靴量。仿真时,将松靴量设置为0.1 mm与0.2 mm,以证明倒频谱对微弱松靴故障敏感。但由于0.1 mm与0.2 mm的松靴量过于微弱,实际难以通过加工或跑合获得,故试验时采用实际跑合得到的松靴量为0.63 mm与0.81 mm的柱塞滑靴组件。选取任意一对正常的柱塞滑靴组件,依次用故障零件进行替换。在不同转速和压力工况下采集壳体轴向振动信号,试验共设置了3种转速工况,分别为900, 1200, 1500 r/min,每个转速工况下均设有6个等级的压力工况,分别为3, 6, 9, 12, 15, 18 MPa。

3.2 试验结果分析

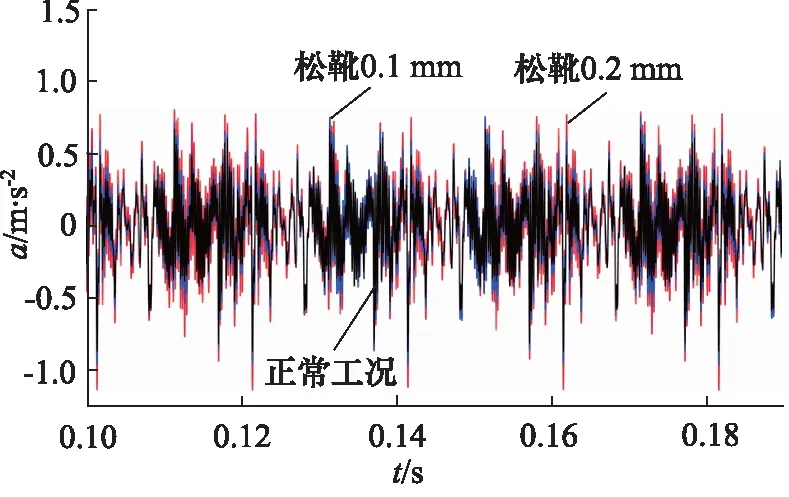

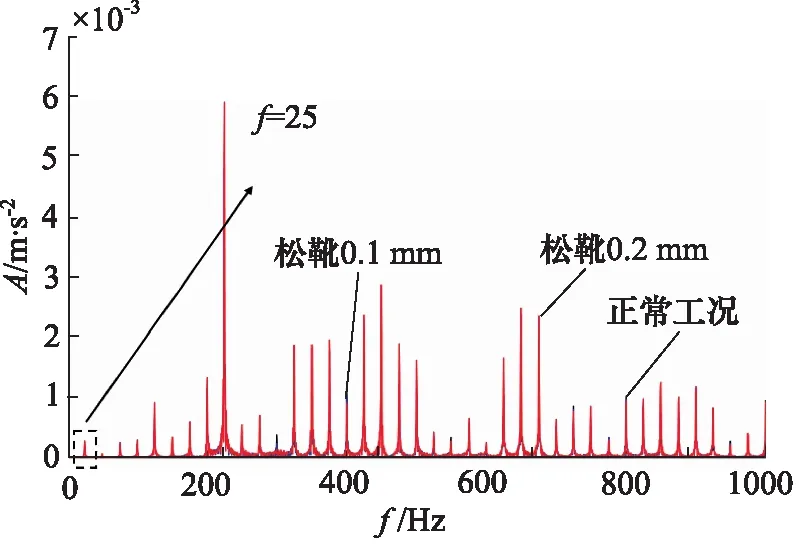

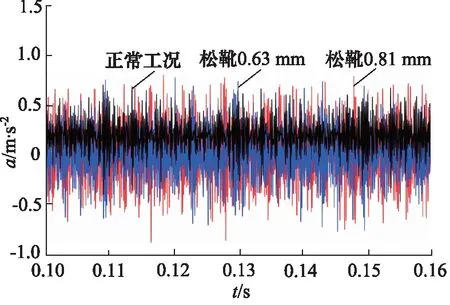

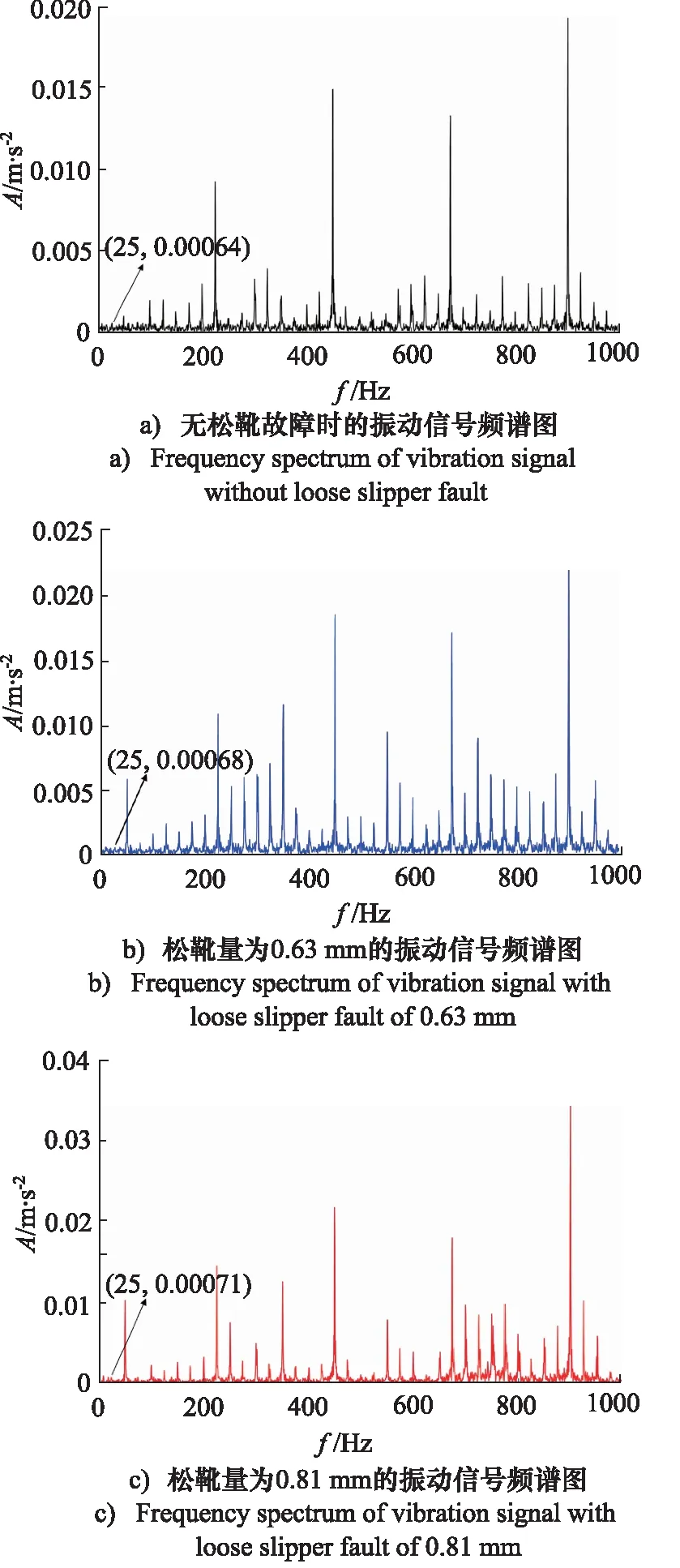

在转速为1500 r/min、负载压力15 MPa的工况下,对由加速度传感器采集的正常与存在松靴故障的柱塞泵壳体轴向振动信号进行分析。所采集的振动时域信号如图12所示,松靴故障会导致壳体振动信号的幅值增大,且出现了周期性的冲击成分,整体信号更加杂乱,但仅从时域信号难以提取出有用的特征信息。对时域信号进行傅里叶变换得到如图13所示的频谱。

图12 壳体轴向振动信号时域波形图Fig.12 Time domain waveforms of housing axial vibration signals

图13 壳体轴向振动信号频谱Fig.13 Frequency spectrum of housing axial vibration signals

由试验得到的壳体振动信号频谱中可以看出,存在松靴故障的柱塞泵在转轴基频及其倍频处的幅值大于正常工况。对文献[8-10]中提及的松靴故障特征频率:转轴基频、2倍频、4倍频以及柱塞频9倍频处的幅值进行分析。随着松靴故障程度的加重,2,4,9倍频处的幅值并非单调增大,故无法作为松靴故障的判断依据。转轴基频处的幅值随着松靴故障的加重而单调递增,但因振动传递路径复杂性以及传递过程中的噪声干扰,壳体振动信号频谱中高频成分较多,而转轴基频处的幅值较小。当存在0.63 mm和0.81 mm的松靴故障时,转轴基频处幅值较之正常工况分别仅增大6.3%和10.9%。与此同时,松靴工况下频谱图中出现一系列边频带,频谱结构较为复杂,难以提取松靴故障特征。根据仿真分析结果,采用对松靴故障敏感的倒频谱分析方法,如图14所示。

图14 壳体轴向振动信号倒频谱Fig.14 Cepstrum of housing axial vibration signals

试验所得的壳体轴向振动信号倒频谱中,具有对应松靴故障特征频率(转轴基频)的倒谱峰,且转轴基倒频率一次谐波处的幅值随着松靴程度的增大而增大。当存在0.63 mm与0.81 mm的松靴故障时,转轴基倒频率一次谐波处的幅值较之正常工况分别增大了17.2%和36.3%。验证了仿真所得的结论:倒频谱对松靴故障敏感,其基倒频率一次谐波幅值是松靴的故障特征。

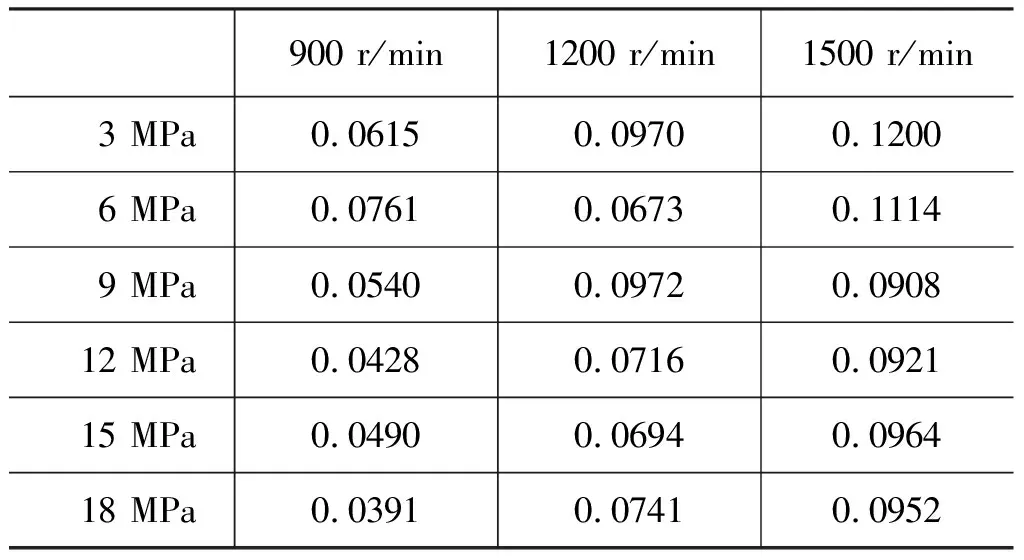

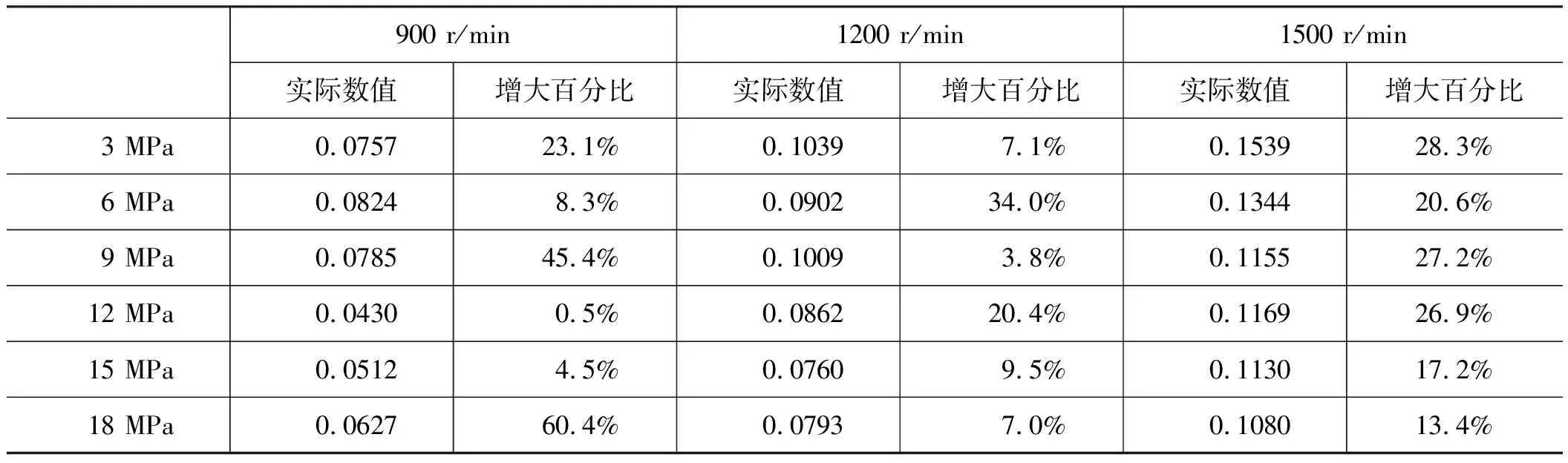

对所有试验工况下,正常泵与故障泵壳体轴向振动信号倒频谱转轴基倒频率一次谐波处的幅值进行对比。正常工况下的幅值如表3所示,松靴0.63 mm与0.81 mm时的幅值及其相对于正常工况增大的百分比如表4和表5所示。转轴基倒频率一次谐波处的幅值,随着松靴程度及柱塞泵转速的增大而增大,试验结果与仿真结果一致,验证了倒频谱转轴基倒频率的一次谐波幅值是松靴故障特征结论的正确性。

表3 正常工况下基倒频率的一次谐波幅值Tab.3 Amplitude at first harmonic of base inverted frequency under normal operating conditions

表4 松靴0.63 mm时基倒频率的一次谐波幅值及增大百分比Tab.4 Amplitude and increasing ratio at first harmonic of base inverted with loose slipper fault of 0.63 mm

4 结论

本研究采用倒频谱对柱塞泵壳体的轴向振动信号进行分析,检测、提取出时域图与频谱中难以辨识的周期成分。对比了正常与松靴工况下壳体的轴向振动信号,得到的结论如下:

(1) 当柱塞泵存在单个松靴故障时,主轴每旋转一周,柱塞球头与滑靴球窝的底部与顶部各发生一次撞击,撞击力方向相反,共同构成由松靴造成的冲击周期——主轴旋转周期,故单个松靴故障产生的周期振动频率为柱塞泵转轴基频;

(2) 微弱松靴故障特征难以从结构复杂的频谱中提取,但能够在倒频谱中有较为明显的反映;

(3) 倒频谱转轴基倒频率一次谐波处的幅值,随着松靴程度及柱塞泵转速的增大而增大,是松靴的故障特征。

轴向柱塞泵故障检测主要包括测点选取、信号采集、特征提取和状态诊断分析4个步骤。接下来,可在获得故障特征的基础上,通过对其进行阈值设置,实现松靴故障的检测。