液压滑阀全寿命周期冲蚀磨损量特性分析

2023-11-30訚耀保李双路

訚耀保, 郭 锐, 李双路

(同济大学机械与能源工程学院, 上海 201804)

引言

液压滑阀由于功率密度大,控制性能好,常作为电液伺服阀、比例阀的功率放大级使用,广泛应用于航空航天、舰船等领域。功率级滑阀作为精密偶件,对伺服阀乃至整机的服役性能具有重要影响,实际服役过程中,冲蚀磨损会改变滑阀的节流轮廓,易造成滑阀控制性能的下降。

冲蚀磨损是指液压油中的固体颗粒物以一定速度和角度连续撞击靶材(如阀芯、阀套),使靶材表面材料流失的现象。文献[1]综述了冲蚀磨损理论,其中,Finnie提出塑性材料磨损的微切削理论,认为颗粒在低冲击角时会微切削靶材,使壁面材料发生脱落,但此理论在高冲击角下的磨损误差较大;Bitter引入变形磨损进一步发展了磨损理论,认为当颗粒撞击力超过靶材的屈服强度时,会引起靶材的塑性变形,总的磨损率为切削磨损和变形磨损的代数和。文献[2]讨论了各类冲蚀模型,并指出应考虑颗粒的尺寸效应和流体黏度对冲蚀的影响;OKA Y I等[3-4]基于实验研究指出,归一化的冲击角函数可作为基本方程,有效参数为靶材硬度和颗粒性质。在众多模型中,EDWARDS J K[6]基于碳钢冲蚀的磨损模型,精度较高,广泛应用于气固、液固的磨损预测。

冲蚀磨损造成阀口形貌形性的变化。在磨损形貌上,VAUGHAN N等[6]通过加速磨损实验研究滑阀磨损轮廓,发现节流边的磨损轮廓与1/4规则磨损圆弧存在差别;李双路等[7]引入颗粒撞击阀口的概率,建立磨损轮廓预测模型并得到阀口形貌的演化规律;YIN Yaobao等[8]进一步考虑湍流涡及挤压油膜效应,建立了滑阀磨损的理论模型,并分析了颗粒尺寸、压差和阀口开度等因素对磨损的影响。但上述研究大多都集中静态磨损轮廓,未考虑轮廓的动态变化。在阀性能演化规律方面,文献[9-11]基于磨损圆弧的假设前提分析了滑阀磨损退化过程,发现阀压力增益不断下降而流量增益持续上升;文献[12]研究了类金刚石薄膜涂层的影响,结果表明,带涂层的阀芯磨损明显低于普通阀芯,其泄漏量几乎不变。此外,冲蚀磨损也会改变伺服阀射流前置级的形貌,进而使阀的性能衰退[13-15]。

本研究通过滑阀冲蚀磨损的数值模拟,研究滑阀进出口压差、阀口开度及油液流向等因素对滑阀磨损的影响;以动网格模拟节流轮廓的磨损变化,得到节流边的动态磨损轮廓,为滑阀全寿命周期磨损特性与故障预测提供参考。

1 滑阀工作原理及冲蚀机理

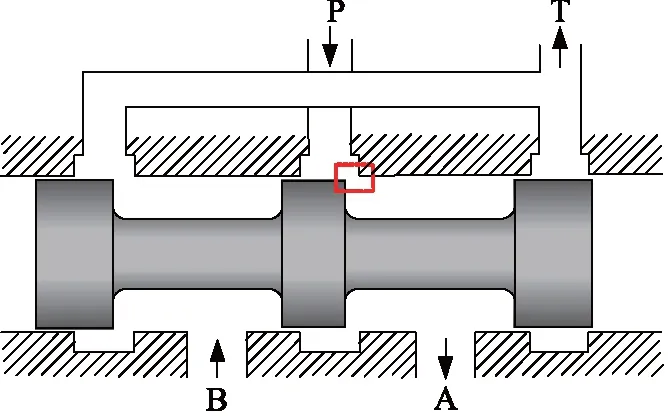

如图1所示为伺服阀的滑阀结构,采用零开口全周边形式,图示阀芯处于左位,高压油液从P口进入负载A腔,负载B腔流出的油液经T口流回油箱;阀芯切换至右位时,P口和负载B腔相连,高压油液进入负载B腔,负载A腔的回油从T口流回油箱,因此,滑阀通过阀芯和阀套的相对位移,实现对液压油的节流控制。

图1 零开口全周边四边滑阀Fig.1 Zero opening full perimeter four-sided slide valve

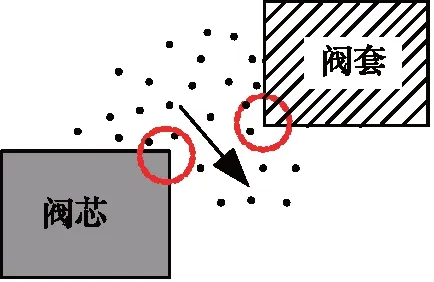

伺服阀中的滑阀结构常工作于零位附近,此时阀口开度小,节流口压力梯度大,图2为颗粒通过节流口的示意图,虚线为阀芯、阀套节流边,圆点为油液中的固体颗粒物。颗粒物在通过节流口时,一部分颗粒会直接通过节流口,与阀口壁面未发生碰撞,但在颗粒进入节流口时,流场中靠近靶材轮廓的那一部分颗粒,会高速撞击节流边,在颗粒的持续冲刷下,节流边的材料发生脱落,从而改变节流轮廓,使滑阀的控制性能退化,甚至失效。

图2 颗粒通过节流口Fig.2 Particles passing through throttle

2 冲蚀理论模型

冲蚀磨损一般用靶材的磨损率表示,即冲蚀磨损率,指靶材在单位时间内,单位面积上材料脱落的质量。冲蚀磨损率与颗粒数量成正比,并与颗粒直径、撞击速度和撞击角度有关,可表示为[6]:

(1)

式中,Re—— 平均磨损率

N—— 撞击靶材的颗粒数量

mp—— 颗粒质量流率

dp—— 颗粒直径

θ—— 冲击角

f(θ) —— 冲击角函数

C(dp) —— 粒径函数

v—— 粒子相对速度

b(v) —— 粒子相对速度函数

S—— 冲蚀面积

由上式可看出,冲蚀磨损率与颗粒数量有关,在滑阀服役期间,阀口开度、进出口压差等因素都会影响颗粒数量,而颗粒数量取决于油液清洁度和进口油液流量,是一个变化的参数。

利用Fluent离散相进行冲蚀模拟,离散相是指悬浮在连续相中离散分布的第二相(对应油液中的固体颗粒物),离散相冲蚀模拟适用于第二相所占体积分数小于10%的情况,而液压油在经伺服阀入口过滤后,油液中固体颗粒的体积分数远小于10%,满足离散相模型的体积分数要求。在进行冲蚀模拟时,颗粒主要与流场进行动量和能量交换,重点考虑流场对颗粒的影响,忽略颗粒与颗粒间的相互作用、颗粒体积分数对流场的影响。采用欧拉-拉氏坐标进行冲蚀模拟,将固体颗粒视为离散相,油液视为连续相,在欧拉坐标下求解时均N-S方程,获得流场特征;在拉氏坐标下求解颗粒的力学方程,获得颗粒运动特征。

颗粒跟随油液流动,主要受到曳力、重力及附加力的作用,力学方程可表示为[6]:

(2)

式中,mp—— 颗粒质量

u—— 油液速度

up—— 颗粒速度

ρ—— 油液密度

ρp—— 颗粒密度

g—— 重力加速度

F—— 颗粒所受附加力

τr—— 颗粒弛豫时间

τr表征颗粒被加速至油液速度的快慢,表达式为:

(3)

式中,μ—— 油液动力黏度

Cd—— 曳力系数

dp—— 颗粒直径

Re—— 相对雷诺数

Re的表达式为:

(4)

冲蚀磨损是颗粒与壁面的碰撞所致,当颗粒被油液带动撞击到壁面时,壁面会将颗粒反弹回流场,反弹后的颗粒法向和切向速度减小,颗粒产生了动量损失,来流流场又会补偿颗粒撞击壁面的能量损失。忽略颗粒碰撞后可能出现的破碎现象,颗粒撞击的能量损失以反弹系数描述。根据以沙粒冲蚀合金钢的实验,得到颗粒碰撞的反弹系数分别为[6]:

0.024θ3+0.027θ4

(5)

0.028θ4-0.022θ5

(6)

式中,en—— 法向反弹系数

et—— 切向反弹系数

vn1—— 颗粒撞击前法向速度

vt1—— 颗粒撞击前切向速度

vn2—— 颗粒撞击后法向速度

vt2—— 颗粒撞击后切向速度

3 仿真计算与分析

研究进出口压差、阀口开度及油液流向等因素对滑阀磨损影响时,是在初始状态下(磨损0 h),此时滑阀没有磨损量,但存在瞬时磨损率(最大磨损率),各因素对磨损的影响用磨损率表示;而研究节流边的动态磨损轮廓,是在冲蚀一定时间后,滑阀产生了累积磨损量,以磨损量描述轮廓变化。为便于计算分析,作如下假设:

(1) 忽略阀芯、阀套节流边初始圆角,假设为直角边,并忽略附加力、重力对颗粒的影响;

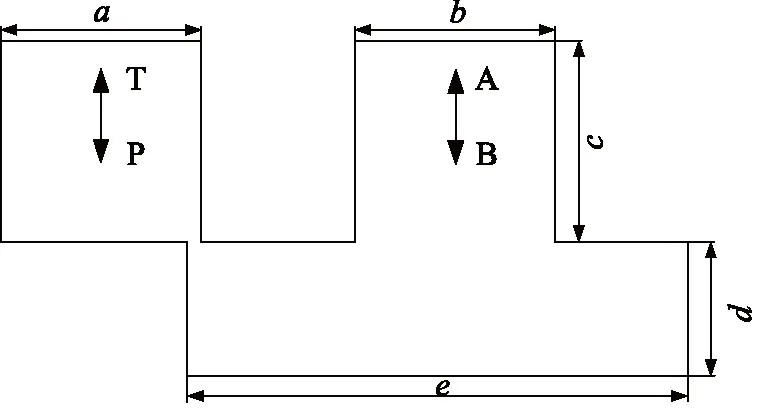

(2) 为简化计算,假设节流边在滑阀周向的磨损情况一致,将滑阀三维结构简化为二维形式,得到图3所示的二维流场模型。

图3 二维流场模型Fig.3 Two-dimensional flow field model

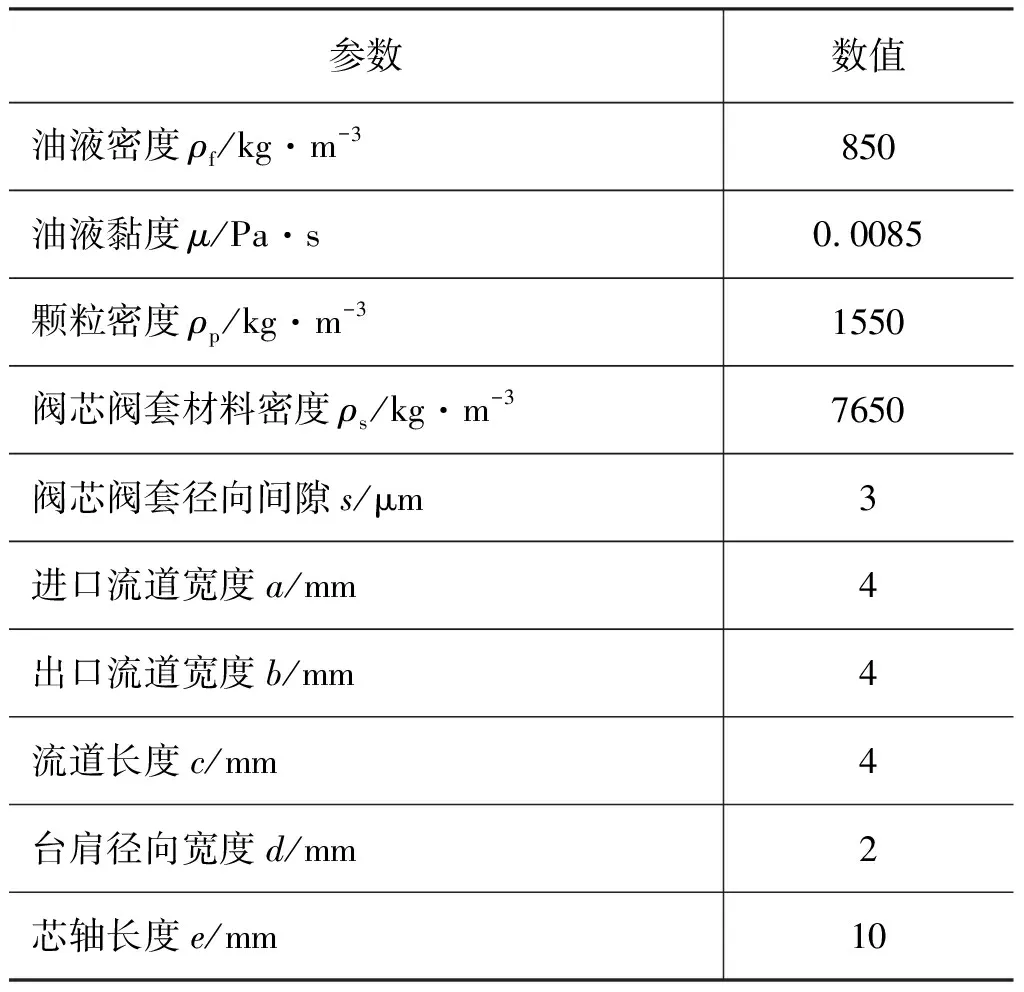

油液流动状态分为层流和湍流,首先根据雷诺数判断流场类型,流动为层流时用Laminar模型,湍流时采用RNGk-ε模型, 并开启随机游走模型模拟湍流脉动,标准壁面函数处理壁面边界,离散格式为二阶迎风,液压油清洁度NAS6,颗粒为金属铁屑,形状假设为球形,其直径采用Rosin-Rammler分布,平均直径7 μm。由于颗粒质量流率受进出口压差和阀口开度影响,具体数值以油液进口流量和清洁度给定,其他模型参数如表1所示。

表1 模型参数Tab.1 Model Parameters

粒径函数C(dp)取经验值1.8×10-9[3],相对速度函数b(v)取2.41[3],冲击角函数f(θ)以分段线性描述,冲击角θ取值0°,20°,30°,45°,90°时,f(θ)分别为0,0.8,1,0.5,0.4。

3.1 流场分析

通过求解N-S方程获得流场特征,流速矢量图如图4所示,油液流向P→A,入口压力21 MPa,出口压力18 MPa,阀口开度0.3 mm。由图示可知,液压油在节流口处形成高速射流,流速达到88.7 m/s,节流边下游处发生二次回流,且流场下游形成了两处漩涡。液压油通过节流口从高压区射入低压区,高速射流与下游低速油液产生剪切作用,卷吸带动低速油液沿着射流方向运动,并使节流边下游处产生二次回流,在下游流场形成大范围漩涡,颗粒会在漩涡离心作用下冲刷靶材,使流道壁面产生大范围的划痕、沟槽。如果高速射流的动能足以克服剪切作用的能量耗散,会直接冲击到芯轴壁面,其中的颗粒直接撞击阀芯壁面,导致阀芯表面的磨损。

图4 节流口流场流速矢量图Fig.4 Throttle flow field flow rate vector diagram

节流口上游阀套和阀芯节流边、下游阀芯受射流冲击处,这两处直接承受射流中颗粒的撞击,磨损较为严重,定义为迎流区;节流口下游的二次回流,带动颗粒反向撞击节流边,定义为回流区;处于漩涡中的颗粒,会在离心作用下冲刷靶材,定义为漩涡区。其中节流边的磨损会直接影响滑阀的服役性能,此处的磨损最为关键。

3.2 压差对磨损的影响

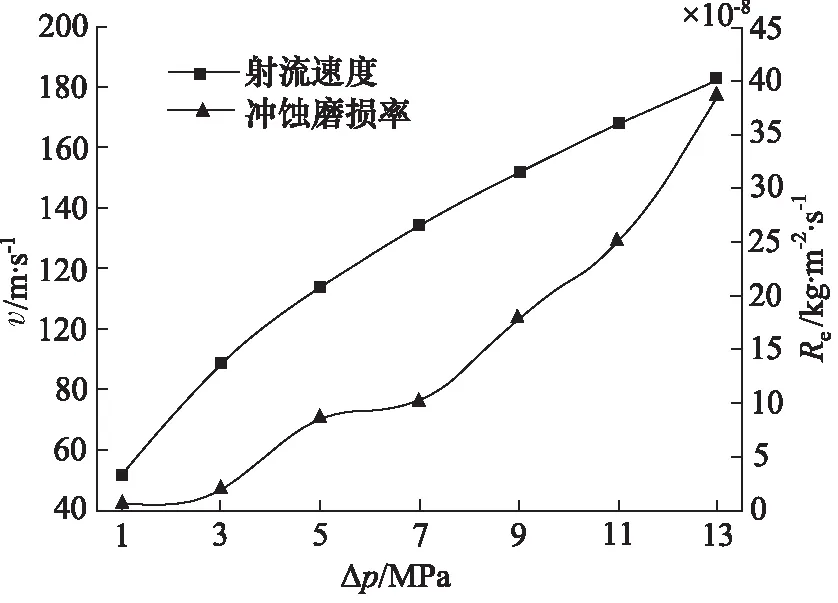

图5为进出口压差Δp对射流速度v和冲蚀磨损率Re的影响,油液流向P→A,阀口开度0.03 mm。由速度曲线可知,滑阀进出口压差增大,节流口射流的速度增大,油液压力能转化为动能,使油液加速通过节流口,其中颗粒速度也随之增大,颗粒撞击到靶材的能量也越大;在阀口开度固定时,滑阀的进出口压差增大,节流口的通流流量增加,冲刷滑阀的颗粒数量增多,二者共同作用,使滑阀磨损率上升。因此,当系统供油压力一定,滑阀外负载的减小,会使进油节流口和回油节流口两侧压差均增大,加剧四处节流边的磨损。

图5 滑阀进出口压差对射流速度和冲蚀磨损率的影响Fig.5 Effect of differential pressure between inlet and outlet of slide valve on jet velocity and erosion rate

3.3 阀口开度对磨损的影响

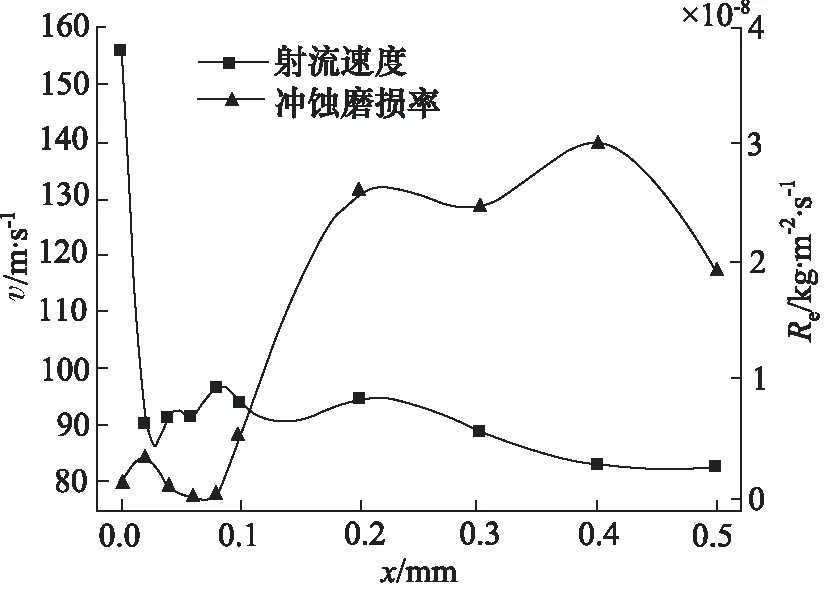

图6为阀口开度x对射流速度和冲蚀磨损率Re的影响, 油液流向P→A,进出口压差3 MPa。阀口开度变化会改变射流的角度及速度,当节流口关闭时,油液通过阀芯、阀套的间隙产生泄漏,但间隙的通流面积小,通过的颗粒数量少,磨损程度较轻。随阀口开度增大,阀口节流作用减小,射流速度下降,冲蚀磨损率略微下降,随后大幅上升,这是因为阀口开度小于0.1 mm 时为层流,流体分层稳定流动,颗粒运动路径基本一致,在开度增大至0.1 mm后节流口下游流场开始过渡至湍流,由于湍流离散涡作用,流体存在径向脉动,会带动颗粒作无规则运动,颗粒相较于层流时运动更剧烈,撞击到靶材的概率更大;开度增大后阀口通流流量也增大,冲刷靶材的颗粒数量增多,所以磨损率会大幅上升。此外,当阀口开度增大至一定程度后,高速射流会直接冲击阀芯,此时射流直接作用于芯轴壁面,也会加剧滑阀芯轴的磨损。

图6 阀口开度对射流速度和冲蚀磨损率的影响Fig.6 Effect of valve opening on jet velocity and erosion rate

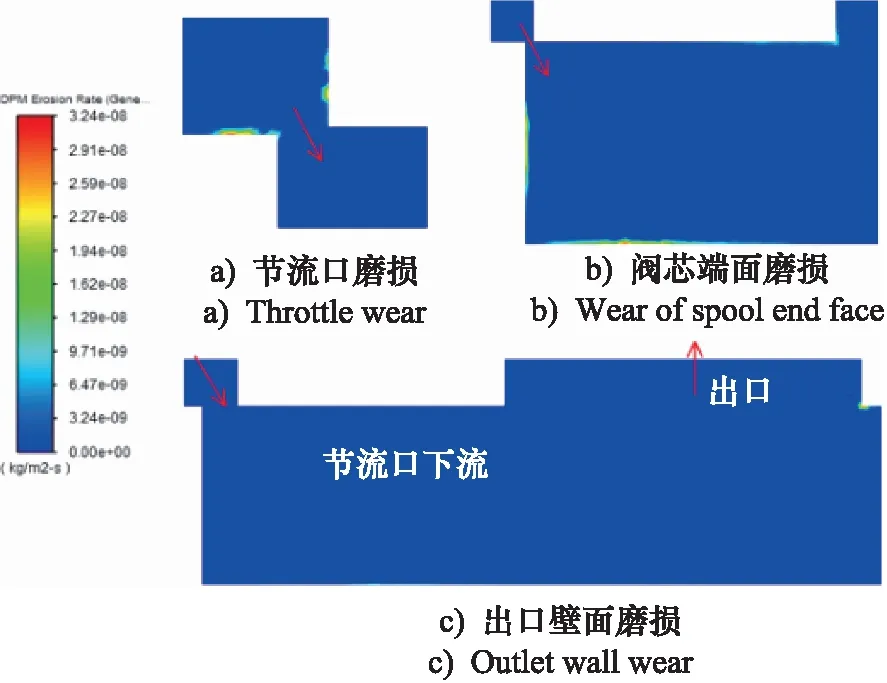

阀口开度会改变油液射流的角度,从而导致磨损区域发生变化。图7所示为阀口开度对磨损区域的影响,箭头为节流口油液流动方向。图7a节流口局部视图所示,小开度范围0~0.04 mm时,节流边磨损最严重,且阀芯节流边磨损率比阀套更大;图7b节流口下游磨损所示,阀口开度增大为0.06~0.3 mm时,节流口下游产生了大范围漩涡,导致阀芯和阀套壁面磨损,而阀芯受射流冲刷处磨损最严重。随阀口开度增大,阀芯受冲刷处缓慢右移;开度增大为0.3~0.5 mm 时,如图7c节流口下游及出口流场所示, 阀套的出口流道拐点处磨损最严重, 此时阀芯受冲击处也存在磨损,但程度减轻。

图7 阀口开度对磨损区域的影响Fig.7 Effect of valve opening on wear area

3.4 流向对磨损的影响

图8为油液流向对滑阀磨损的影响,进出口压差3 MPa,阀口开度0.02 mm。图8a、图8b为颗粒轨迹,图8c、图8d为阀芯、阀套壁面磨损区域,箭头为油液流动方向。颗粒轨迹显示, 颗粒进入节流口时会与阀芯、阀套节流边发生碰撞,通过节流口后,由于流体质点的惯性作用,流束在通过节流口后进一步收缩,使高速射流在下游流场与节流边未发生碰撞,但节流口下游产生了二次回流,图8a中虚线所示,二次回流会带动颗粒反向撞击节流边,但二次回流的流速不大,最终迎流区节流边的磨损较回流区更严重,如图8c、图8d磨损区域所示,节流边的磨损主要集中在一侧,而另一侧几乎没有磨损。

图8 节流口处颗粒轨迹与磨损区域Fig.8 Particle trajectory and wear area at throttle

油液流向变化会导致颗粒撞击节流边的不同侧面。在滑阀服役过程中,同一节流口油液流向大多为单一流向,以上述零开口全周边四边滑阀为例,阀芯处于左位时,进油节流口的油液流向为P→A,当阀芯切换至右位,节流口关闭不工作,因此,在滑阀服役期间,此节流口油液流向始终为P→A。因此,在油液单一流向的作用下,节流边一侧的磨损较另一侧更严重,故节流边的磨损轮廓不是圆角。

4 节流边磨损轮廓变化

将磨损率和动网格结合,模拟节流边轮廓的磨损变化。通过磨损率更新节流轮廓,具体表示为:

(7)

式中, Δxf—— 边界网格移动距离

Ef—— 靶材磨损率

Δt—— 边界网格移动的时间步长

ρf—— 靶材密度

通过移动网格,将磨损率转化为边界轮廓变化,得到磨损轮廓。图9为磨损轮廓计算流程。首先根据边界条件,求解N-S方程获得流场特征,并通过颗粒力学方程获得颗粒撞击速度、角度等运动特征,从而得到靶材的磨损率,当未达到给定磨损时间时,根据磨损率更新节流轮廓,以磨损后的节流轮廓重新求解流场,迭代循环,最终获得任意时刻的节流磨损轮廓。

图9 磨损轮廓计算流程Fig.9 Wear profile calculation process

求解磨损轮廓时,阀口开度0.3 mm,油液流向为单一流向P→A,液压油清洁度NAS6,颗粒为金属铁屑,由于磨损期间颗粒物浓度会增大,假设颗粒质量流量1.5×10-5kg/s,进口压力21 MPa,出口压力18 MPa,冲蚀期间上述参数均保持不变,设定网格移动步长为固定时间步长1 h,即每磨损1 h更新节流边磨损轮廓。

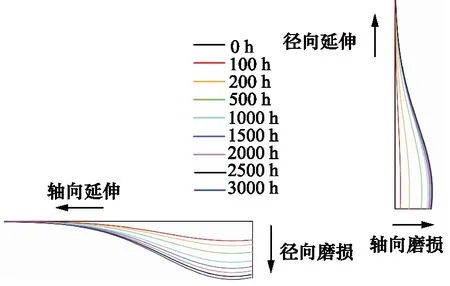

图10为滑阀的节流边磨损轮廓,图示黑线为开始磨损前(磨损0 h)的节流边轮廓,磨损一定时间后,阀芯、阀套节流边发生材料脱落,产生一定磨损面积。图11为节流边动态磨损轮廓,随滑阀服役时间增加,节流边磨损面积会扩大,阀芯和阀套的磨损都包含径向和轴向两个方向的磨损。其中,阀芯、阀套磨损的延伸部分磨损范围大,但磨损率小,对滑阀性能影响不大,可忽略不计;而阀芯的径向磨损和阀套的轴向磨损,会直接改变节流口通流面积、面积梯度等结构参数,使滑阀泄漏量增大、压力增益降低,并产生零偏位移[3],导致滑阀性能不可逆的退化。因此,在工艺上可对节流口制备硬质涂层,以提高节流边的耐磨性,另外,也可根据节流边的磨损规律,在阀芯位移上加以补偿。

图10 冲蚀2000h后的节流边轮廓Fig.10 Throttle edge profile after 2000 h of erosion

图11 节流边动态磨损轮廓Fig.11 Dynamic wear profile of throttle edge

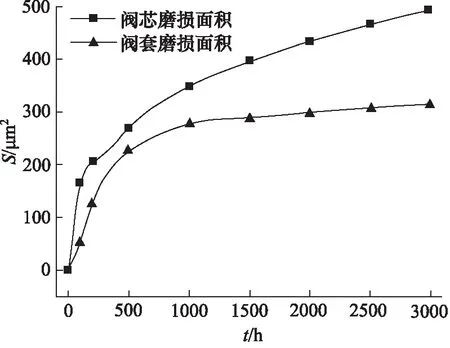

对节流边磨损轮廓拟合积分得到阀芯、阀套的磨损量,以磨损面积度量。图12为阀芯、阀套的磨损面积曲线,图示曲线表明,阀芯的磨损面积较阀套更大,因为进口流场方向垂直于阀芯,油液流经节流口时,冲刷阀芯节流边的颗粒数远多于冲刷阀套节流边的颗粒数,从而导致阀芯磨损较阀套更严重。滑阀服役初期,磨损剧烈,此阶段为滑阀的磨合期,此时磨损量不断增加,但磨损速率下降,因为节流磨损轮廓从直线变为圆弧状后,起到导流作用,会光顺颗粒轨迹,使节流边的磨损速率减小,此后滑阀进入稳定磨损期,此阶段磨损量近似线性增长,磨损速率保持不变。

图12 阀芯、阀套的磨损面积Fig.12 Wear area of valve spool and valve sleeve

5 实验验证

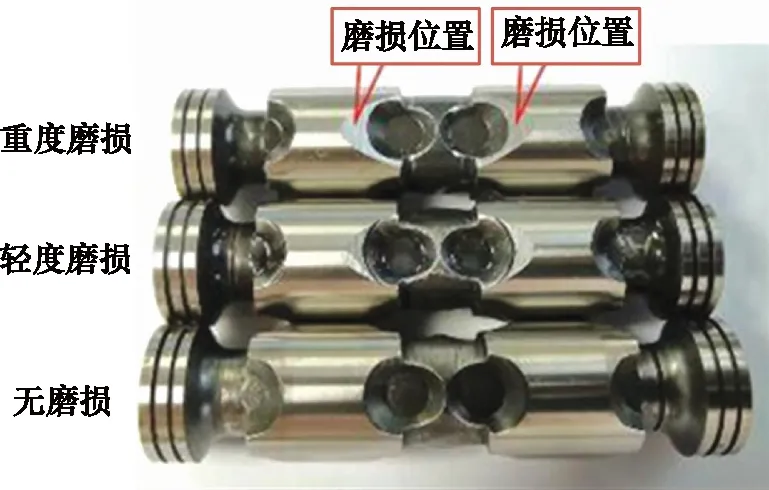

搭建实验台,实验过程中保持其他条件不变,选取不同磨损程度的比例伺服阀阀芯,如图13所示,对其进行流量测试。

图13 不同磨损程度的阀芯Fig.13 Spool with different levels of wear

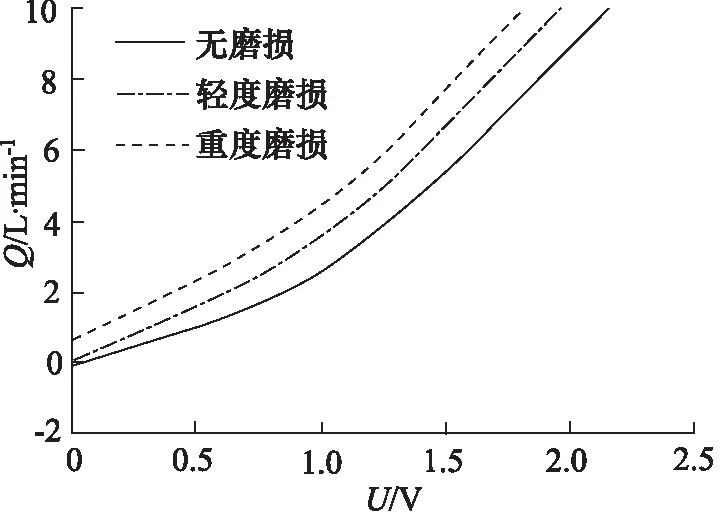

图14为不同磨损程度阀芯的小信号输出流量,结果表明,磨损不仅增加了阀的泄漏量,非对称磨损还使其产生了零偏,造成阀的形貌形性不可逆的退化。本研究得到的节流边磨损轮廓,与文献[6]中实验所得轮廓基本一致,与1/4规则磨损圆角存在差别,后续会继续开展实验,以观测滑阀阀口的磨损形貌,分析其性能的退化规律,进行理论和实验的对比分析。

图14 小信号输出流量对比Fig.14 Small signal output flow comparison

6 结论

(1) 滑阀进出口压差增大,使颗粒撞击速度和颗粒流量增大,会加剧滑阀磨损;阀口开度增大使节流口处流场从层流转变至湍流,同时也增大颗粒流量,使滑阀磨损程度增大,且在不同阀口开度下,滑阀的磨损区域不同;节流口油液流向的变化会使颗粒撞击节流边的不同侧面,使节流边一侧的磨损较另一侧更严重。

(2) 以动网格模拟滑阀磨损后的节流轮廓,得到动态磨损轮廓,结果表明,节流磨损轮廓不是圆角,阀芯节流边的径向磨损和阀套节流边的轴向磨损会直接导致滑阀的性能下降,且阀芯的磨损较阀套更严重。