微型高速轴向柱塞泵转子系统力矩损失仿真分析

2023-11-30李沛剑叶绍干赵守军刘会祥

李沛剑, 叶绍干, 李 旭, 侯 亮, 赵守军, 刘会祥

(1.海军装备部驻北京地区第一军事代表室,北京 100076; 2.厦门大学萨本栋微米纳米科学技术研究院, 福建厦门 361021; 3.北京精密机电控制设备研究所, 北京 100076)

引言

轴向柱塞泵的制造发展通常走向高速、小型化[1-2]。微型高速轴向柱塞泵作为液压系统中高功率密度动力源,由于其体积小、高转速、高功率比等优点,被广泛应用于工程机械、矿山、船舶及航空航天等领域[3-6]。

考虑到柱塞泵的摩擦副润滑和散热,柱塞泵工作过程中转子系统与壳体之间充满油液,但是,由于其转速可高达上万转,柱塞泵转子系统在壳体内高速旋转时产生较大的力矩损失,对其使用效率具有重要影响[7-8]。

黄晓琛等[7]分析了高转速的轴向柱塞泵在不同转速和压力等级下的容积损失、搅拌损失和摩擦损失分布特性,高转速低压力工况下,搅拌损失的占比达到最大值20.3%。LI Ying等[8]提出了一种预测轴向柱塞泵高速搅拌损失的经验模型,并通过轴向柱塞泵搅拌损失试验验证了该模型的有效性。ZHANG Junhui等[9-11]研究了基于CFD仿真和实验的高速工况下搅拌损失与不同设计参数的搅拌损失情况,研究了搅拌损失对热工模型的影响;同时,也分析了不同试验转速下旋转缸体和柱塞对搅拌损失的影响。GONG Ran等[12]针对外啮合齿轮泵提出了一种基于格子玻尔兹曼方法的三维瞬态计算流体动力学模型,研究结果表明,输入转速对油液分布和力矩损失有重要影响。HUANG Yu等[13-14]建立了二维高速柱塞泵数值模型和CFD模型,研究了其力矩损失机理并通过实验测试转速对力矩损失的影响;提出了新型转子结构,可以减小力矩损失。

综上所述,本研究通过建立微型高速柱塞泵转子系统力矩损失仿真模型,分析其力矩损失占比,分析转速和斜盘倾角对其力矩损失影响,研究柱塞泵转子系统在壳体内高速旋转下的力矩损失和流场特性。

1 力矩损失仿真模型

本研究采用流体分析软件CONVERGE求解微型高速轴向柱塞泵转子系统的力矩损失和流场特性。相对于其他传统的CFD工具,无需自画网格,由求解器自动生成。在网格切割中其正交化网格具有较好的收敛性,保留了模型真实尺寸。其自带的网格自适应加密和动边界问题的网格高度适应的特性,保证了模型在计算中的精确性,是实现柱塞泵转子系统力矩损失仿真分析的工具之一[15-17]。

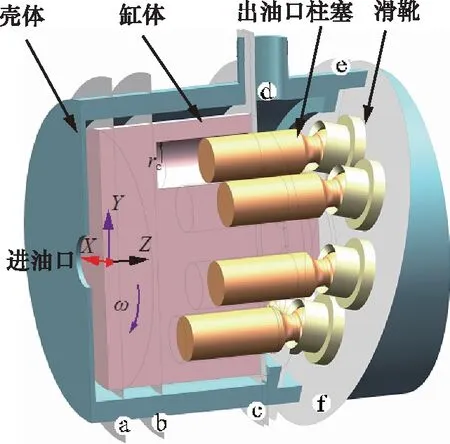

微型高速轴向柱塞泵结构示意图,如图1所示,其中,缸体以角速度ω旋转,柱塞随着缸体做旋转运动,同时,在缸孔内做往复直线运动;滑靴在斜盘上做平面运动[5-6]。简化壳体、回程盘、柱塞、滑靴和缸体等零件,不考虑柱塞和滑靴相对运动,柱塞-滑靴视为一个整体,其转子系统包括缸体和柱塞-滑靴。

图1 微型高速轴向柱塞泵结构示意图Fig.1 Schematic diagram of micro high-speed axial piston pump structure

RNGk-ε模型对于旋转流动、强逆压梯度的边界层流动、流动分离和二次流都有很好的作用,可应用于完全的湍流的流动过程模拟[16-17]。因此本研究采用RNGk-ε的湍流模型进行仿真,如表1所示,给出了设置仿真模型需要的主要参数。

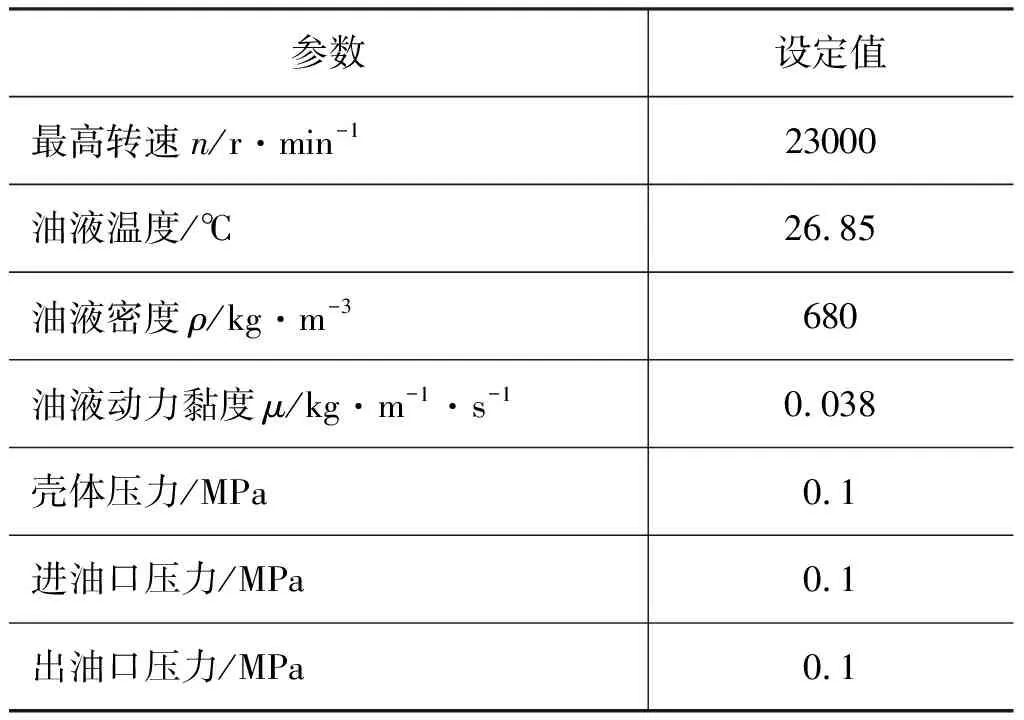

表1 主要参数Tab.1 Main parameters

首先,确定微型高速轴向柱塞泵的尺寸参数如表2所示。其次,利用网格生成器进行划分网格,网格划分参数。其中,壳体有1056个网格面,缸体有3946个网格面,柱塞-滑靴共有18830个网格面;油液基本网格尺寸为0.0005 mm,对柱塞-滑靴边界和缸体边界处油液网格进行加密,网格尺寸为0.00025 mm,同时,针对仿真进行全过程中壳体区域内油液速度进行自适应网格加密处理,模型一共划分153463个单元网格数量。最后,设置模型和仿真参数,建立微型高速轴向柱塞泵转子系统力矩损失仿真模型。

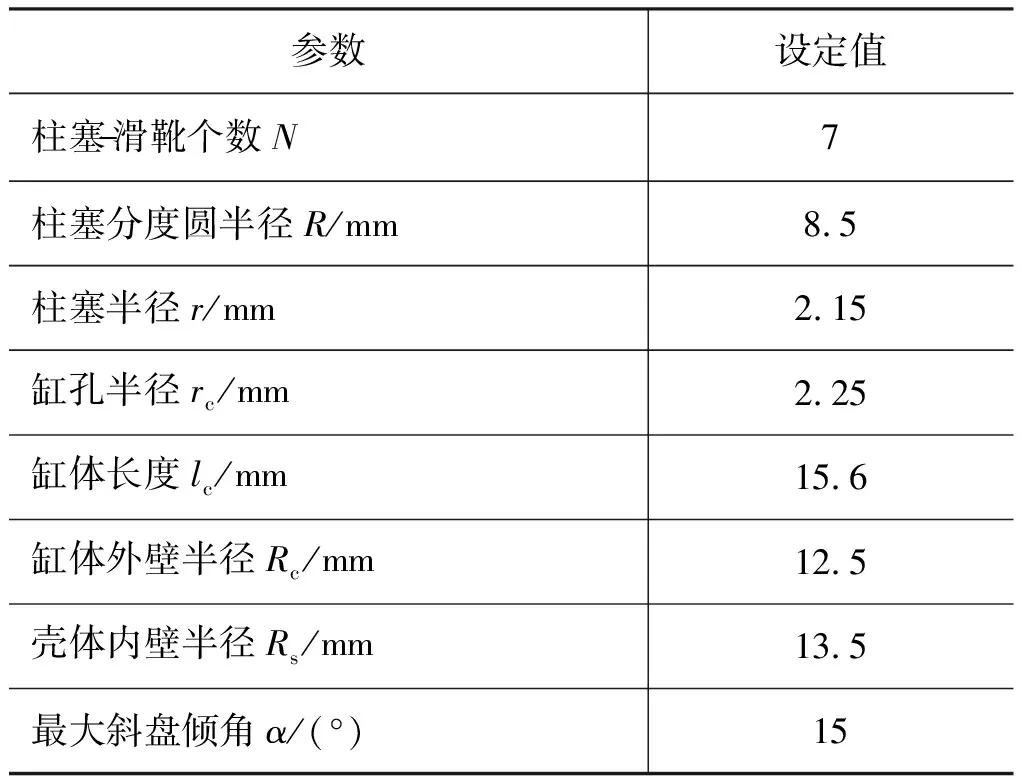

表2 尺寸参数Tab.2 Dimension parameters

2 转子系统力矩损失分析

模型获取稳定周期下各部件的力矩损失,求单位转角和周期下的平均力矩值,得到随转角的力矩损失和平均力矩损失。首先,针对转速23000 r/min斜盘倾角15°下仿真结果,分析转子系统随转角的力矩损失;然后,分析转速分别为14000, 17000, 20000, 23000 r/min时斜盘倾角15°下柱塞泵转子系统力矩损失,分析斜盘倾角分别为0°, 5°, 10°, 15°时转速23000 r/min下柱塞泵转子系统力矩损失。

2.1 转子系统力矩组成分析

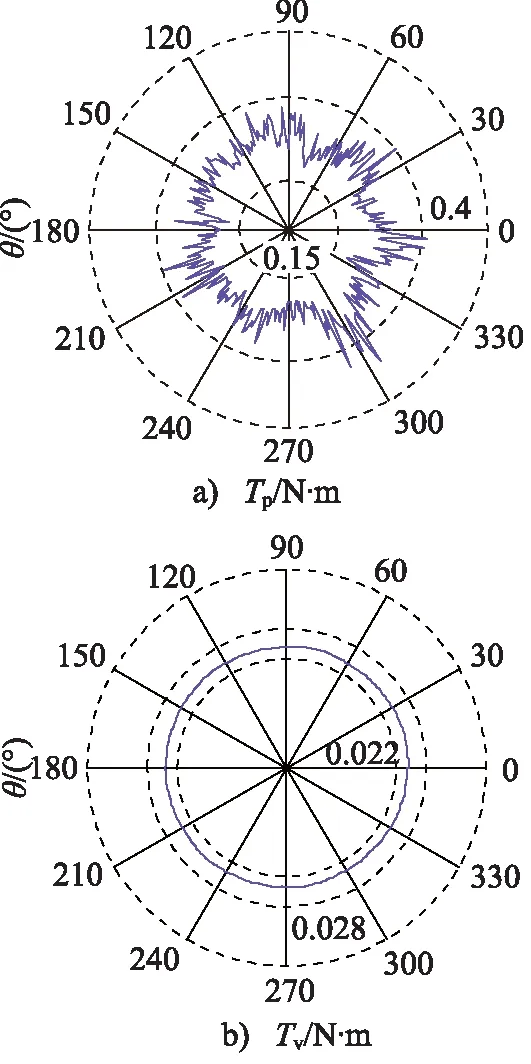

转子系统力矩主要有压差作用于部件表面形成的压差力矩和油液黏性摩擦力作用于部件表面形成的黏性摩擦力矩。转子系统压差力矩损失Tp与转角θ的关系,如图2a所示,随着转角的改变,转子系统压差力矩损失在0.15~0.4 N·m范围内波动且在转角为300°附近波动值较大。转子系统黏性摩擦力矩损失Tv与转角的关系,如图2b所示,随着转角的改变,转子系统黏性摩擦力矩损失稳定在0.022~0.028 N·m范围内。转子系统压差力矩损失最大约为其黏性摩擦力矩损失的20倍。

图2 转子系统随转角的压差力矩和黏性摩擦力矩损失Fig.2 Torque losses of rotating system with rotational angle generated by pressure difference and viscous friction

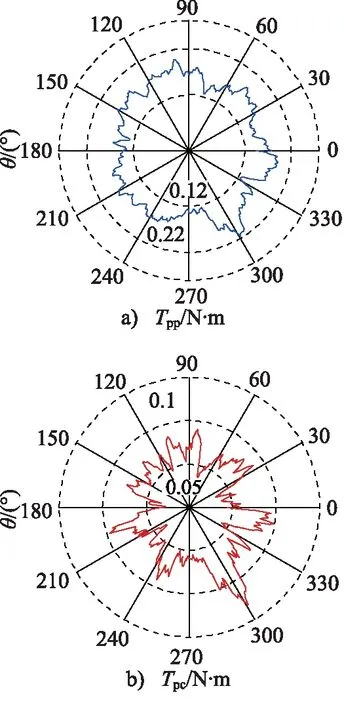

柱塞-滑靴压差力矩损失Tpp与转角的关系,如图3a所示,随着转角的改变,柱塞-滑靴压差力矩在0.12~0.22 N·m范围内波动。缸体压差力矩损失Tpc与转角的关系,如图3b所示,随着转角的改变,缸体压差力矩损失在0.05~0.1 N·m范围大幅度波动。柱塞-滑靴压差力矩损失最大约为缸体压差力矩损失的4倍,且在转角为300°时波动较大。

图3 柱塞-滑靴与缸体随转角的压差力矩损失Fig.3 Torque losses of piston-slippers and cylinder with rotational angle generated by pressure difference

柱塞-滑靴黏性摩擦力矩损失Tvp与转角的关系,如图4a所示,随着转角的改变,柱塞-滑靴黏性摩擦力矩损失在0.002~0.003 N·m范围几乎保持稳定;缸体黏性摩擦力矩损失Tvc与转角的关系,如图4b所示,随着转角的改变,缸体黏性摩擦力矩损失稳定在0.01 N·m。

图4 柱塞-滑靴与缸体随转角的黏性摩擦力矩损失Fig.4 Torque losses of piston-slippers and cylinder with rotational angle generated by viscous friction

2.2 转速对力矩损失的影响

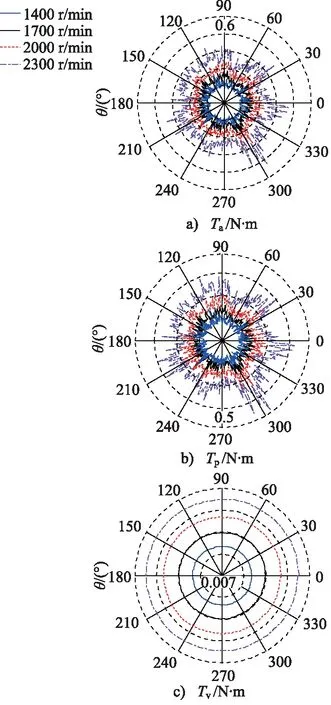

不同转速下转子系统力矩损失Ta与转角的关系,如图5所示,随着转速的升高,转子系统力矩损失和压差力矩损失均增大且力矩损失随转角的变化而剧烈变化;其黏性摩擦力矩损失随着转速升高而增大且力矩损失随转角的变化保持稳定。

图5 不同转速下转子系统随转角的力矩损失Fig.5 Torque losses of rotating system with rotational angle at different rotational speeds

不同转速下转子系统平均力矩损失仿真结果,如图6所示, 相同转速下的平均压差力矩损失约为平均黏性摩擦力矩损失的11倍;同时,转子系统力矩损失随着转速升高而增大。

图6 不同转速下转子系统平均力矩损失Fig.6 Average torque losses of rotating system at different rotational speeds

2.3 斜盘倾角对力矩损失的影响

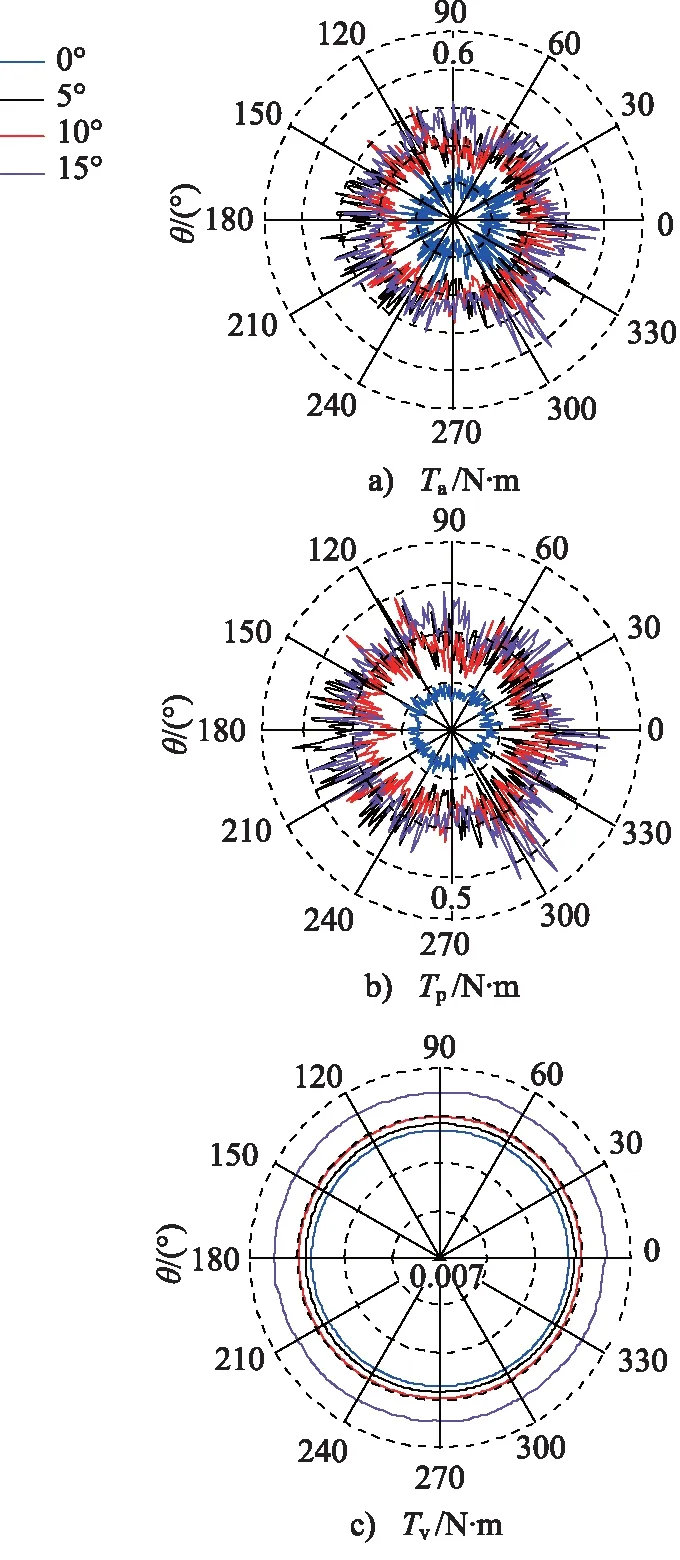

不同斜盘倾角下, 转子系统力矩损失与转角的关系和平均力矩损失仿真结果,如图7、图8所示。斜盘倾角从0°~5°和10°~15°变化时, 转子系统力矩损失随斜盘倾角增大而增大且随转角的变化波动增大; 斜盘倾角从10°~15°变化时,转子系统黏性摩擦力矩损失显著增大;但是,斜盘倾角从5°~10°变化时,转子系统平均压差力矩损失减小; 转子系统平均压差力矩损失为其平均黏性摩擦力矩损失的11倍,随转角的变化,压差力矩损失波动较大,黏性摩擦力矩损失保持稳定。转子系统力矩损失在斜盘倾角为0°时取得最小值,斜盘倾角为15°时最大。

图7 不同斜盘倾角下转子系统随转角的力矩损失Fig.7 Torque losses of rotating system with rotational angle at different swashplate angles

综上可知,随着转角的变化,压差力矩损失波动较大,黏性摩擦力矩损失几乎保持稳定;柱塞泵转子系统压差力矩损失在其力矩损失中约占90%;柱塞-滑靴压差力矩损失约占柱塞泵转子系统压差力矩损失的70%,缸体黏性摩擦力矩损失约占柱塞泵转子系统黏性摩擦力矩损失的75%。

3 流场特性分析

柱塞-滑靴压差力矩损失和缸体黏性摩擦力矩损失是柱塞泵转子系统力矩损失的主要组成。通过分析基于工况转速23000 r/min,斜盘倾角15°下,转子系统在壳体内高速旋转时油液速度云图和压力云图仿真结果,研究缸体黏性摩擦力矩损失、柱塞-滑靴压差力矩损失和转子系统高速旋转时油液速度和压力分布特性。

3.1 流场速度特性分析

切片a~f定义为图1所示a~f位置平面与模型内油液相交的公共面。考虑θ=300°时,柱塞泵转子系统压差力矩损失波动值较大,选取θ=300°不同切片位置下柱塞泵转子系统力矩损失仿真结果进行分析。

θ=300°时切片a和b油液速度云图,如图9所示。缸体表面油液速度方向始终顺着旋转方向ω与缸体表面相切, 且作用在缸体表面的油液到旋转中心距离为Rc,因此缸体黏性摩擦力矩损失几乎稳定在0.01 N·m附近。

图9 300°时切片a和b油液速度云图Fig.9 Contour plots of fluid velocity in sections a and b at 300°

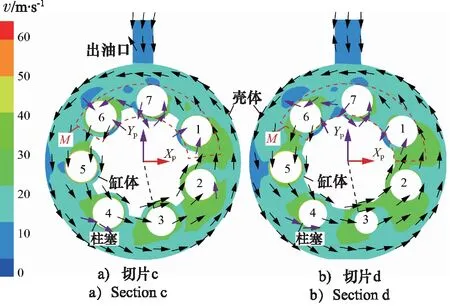

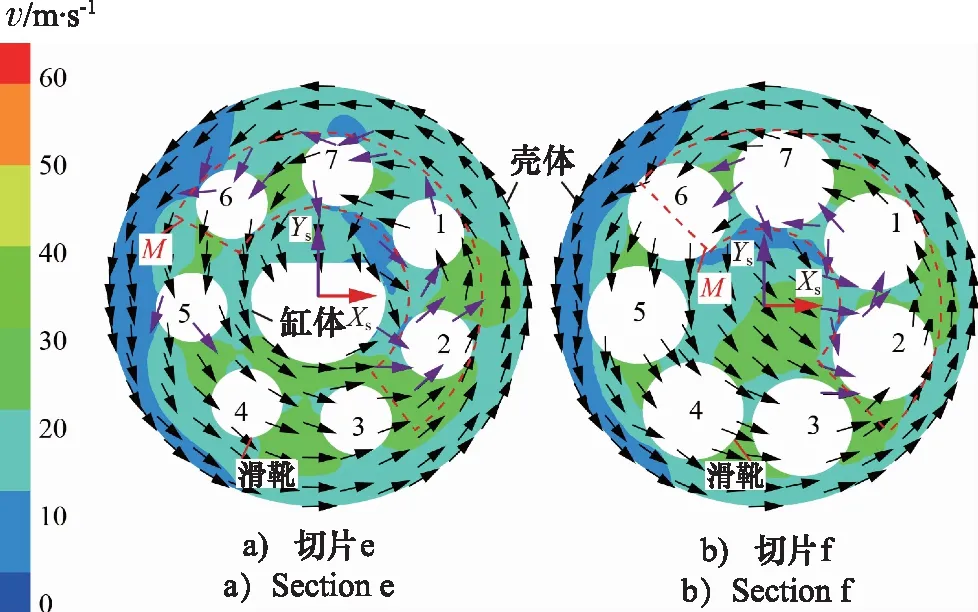

θ=300°时切片c,d,e,f油液速度云图,如图10和图11所示,其中,XpYp平面与XY平面平行,XsYs平面与XY平面夹角为α,M为柱塞-滑靴表面的油液速度方向混乱的油液区域。

图10 300°时切片c和d油液速度云图Fig.10 Contour plots of fluid velocity in sections c and d at 300°

图11 300°时切片e和f油液速度云图Fig.11 Contour plots of fluid velocity in sections e and f at 300°

柱塞-滑靴分度圆和壳体内壁之间区域的油液速度方向几乎始终顺着旋转方向与壳体外壁相切,且M始终靠近出油口,这导致柱塞-滑靴在M位置上产生大小方向不同的黏性摩擦力,因此柱塞-滑靴黏性摩擦力矩损失值相对于缸体黏性摩擦力矩损失值随着转角的变化波动较大一些。但是,转子系统在壳体内油液高速旋转时,产生的黏性摩擦力矩损失随着转角的变化几乎保持稳定。由于柱塞-滑靴分度圆半径R小于缸体外壁圆半径Rc,且缸体受油液黏性摩擦力作用的有效面积远大于柱塞-滑靴受油液黏性摩擦力的有效面积。因此,缸体黏性摩擦力矩损失大于柱塞-滑靴黏性摩擦力矩损失。

3.2 流场压力特性分析

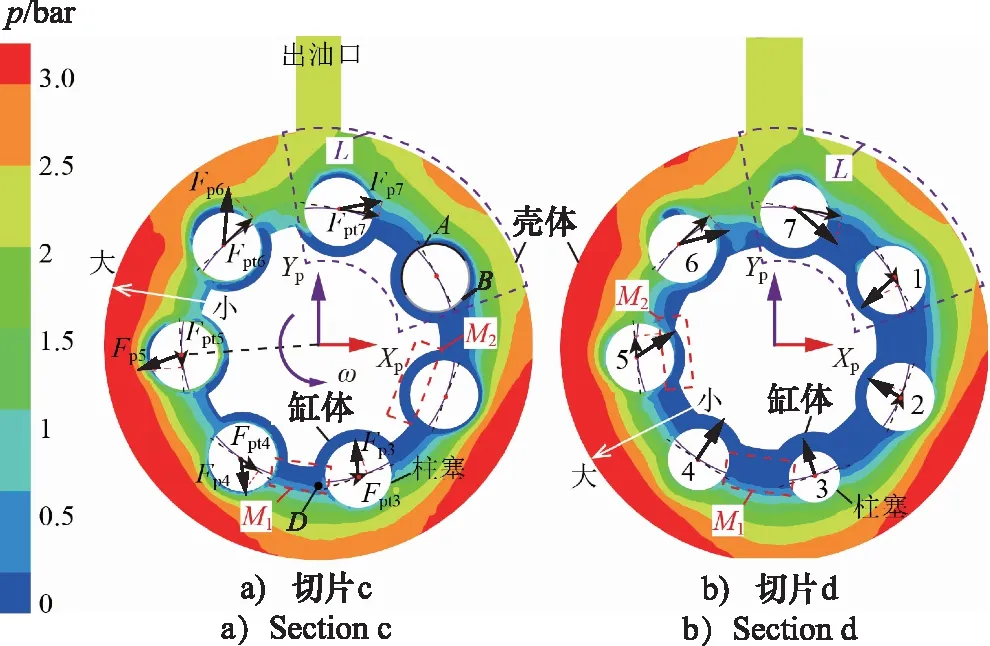

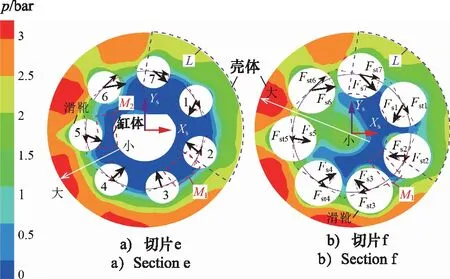

如图12和图13所示,分别为θ=300°时切片c与d和e与f油液压力云图。其中,L为柱塞和壳体内壁之间油液压力分布较低油液压力区域;M2为缸体与柱塞-滑靴相邻结构间的油液区域,M1为各个柱塞-滑靴相邻结构间的油液区域;Fp和Fs分别为柱塞和滑靴油液压力,Fpt和Fst分别为柱塞和滑靴产生的有效压差力;A为柱塞-滑靴以角速度ω旋转时的迎流面,B为柱塞-滑靴以角速度ω旋转时的背流面;D为柱塞外伸长度最小的位置,即下止点位置。

图12 300°时切片c和d油液压力云图Fig.12 Contour plots of fluid pressure in sections c and d at 300°

图13 300°时切片e和f油液压力云图Fig.13 Contour plots of fluid pressure in sections e and f at 300°

由图12可知,柱塞泵壳体与转子系统之间油液压力呈现阶梯分布,由旋转中心到壳体内壁压力逐渐增大。同时,L位置始终靠近出油口处且在柱塞泵的旋转方向上。如图12a和图12b所示,靠近D处柱塞3和4的直径较小,附近位置区域油液增多,导致靠近D处的油液压力较小;切片位置由c变化到d时,柱塞3和4与缸体之间的距离增大,油液增多,因此切片d下M2较小;同时,由于各个柱塞相对位置不变,柱塞3和4直径减小,柱塞与缸体和壳体之间的区域油液增多,因此柱塞3和4位置分布着柱塞泵壳体内相对低压的油液。

由图13可知,切片e和f下,柱塞泵壳体与转子系统之间油液压力呈现阶梯分布,L位置始终靠近出油口处且在柱塞泵的旋转方向上。如图13a所示,切片e下油液压力由旋转中心到壳体内壁逐渐增大。如图13b所示,由于不同切片位置下转子系统结构的变化,切片位置由e变化到f时,滑靴分度圆以内的区域油液增多,因此切片f下油液压力分布由靠近L位置到壳体内壁逐渐增大。

如图12和图13所示,不同切片位置下的柱塞-滑靴6和7靠近L,其迎流面A和背流面B两侧所在油液区域有较大的压力差别,导致柱塞-滑靴6和7的压差力矩损失较大。以θ=300°时转子系统在壳体内油液所处位置为其51.4°运动规律周期变化的起始状态,分析切片c,d,e,f下柱塞泵与转子系统在壳体内旋转时油液周期变化压力分布规律。如图14和图15所示,切片c,d,e,f油液周期内每10°变化压力云图。

图15 切片e和f油液周期变化压力云图Fig.15 Contour plots of periodic pressure in sections e and f

其中,M3为柱塞-滑靴与壳体内壁之间形成的高压油液区域。切片c,d,e位置下M1和M2压力基本为0,切片f下靠近油液低压区分布位置处的M1压力接近为0。

结合图12a和图14a、图14c、图14e、图14g可知,柱塞泵周期内每10°转角变化时切片c下,油液压力分布规律分布一致;随着柱塞泵转角θ每10°增大,切片c下M3压力整体先增大后减小。同时,油液压力先增大后减小,柱塞旋转时迎流面A和背流面B两侧压差先增大后减小。

同理结合图12~图15可知,柱塞泵周期内每10°转角变化时切片d,e,f下,油液压力分布规律分布一致;转角每10°增大,M3压力整体先增大后减小;同时,油液压力先增大后减小,柱塞旋转时迎流面A和背流面B两侧压差先增大后减小。

转子系统在充满油液壳体内旋转一周时,油液压力分布经过7个周期性增减变化;同时,作用于转子系统的压差力矩也经过7个周期性增减变化, 因此柱塞泵转子系统压差力矩损失随转角的变化而剧烈变化。

4 结论

本研究建立了微型高速轴向柱塞泵转子系统力矩损失仿真模型,分析了其力矩损失组成占比和转速与斜盘倾角对其力矩损失的影响,利用不同切片位置下柱塞泵转子系统与壳体之间油液的速度云图和压力云图, 研究了柱塞泵转子系统在壳体内高速旋转下的力矩损失和流场特性,得出以下结论:

(1) 柱塞泵转子系统力矩损失随转速增大而增大;转子系统压差力矩损失约为其黏性摩擦力矩损失的11倍;柱塞-滑靴压差力矩损失约占转子系统压差力矩损失的70%,缸体黏性摩擦力矩损失约占转子系统黏性摩擦力矩损失的75%;随着转角的变化,压差力矩损失波动较大,黏性摩擦力矩损失几乎保持稳定。

(2) 转子系统在壳体内高速旋转时,油液速度方向顺着旋转方向与部件表面相切且大小相对稳定;油液压力呈梯形分布且51.4°周期性剧烈波动,由旋转中心到壳体内壁压力逐渐增大;同时,靠近出油口和下止点位置处,油液压力较小。