径向柱塞式液压马达故障实验及其智能诊断方法

2023-11-30谯自健李国平

李 涛, 徐 玮, 谯自健,3, 李国平

(1.宁波大学机械工程与力学学院, 浙江宁波 315211; 2.宁波恒通诺达液压股份有限公司, 浙江宁波 315200; 3.阳江海上风电实验室, 广东阳江 529599)

引言

径向柱塞式液压马达(以下简称液压马达)是液压系统中的关键动力部分,其性能好坏将直接影响整个液压系统的可靠性和安全性。此外,液压马达故障会导致其机械振动增大、工作效率降低,甚至危及整个装备的安全,因此,液压马达的性能检测及故障诊断在工业应用中具有重要的意义[1-3]。由于液压油的黏性和所含空气量变化的非线性、液压马达运动形式复杂、系统回路之间的相互干涉、参数可测性差等因素,使得液压马达系统故障难以分析与诊断。同时,由于液压马达的功能多样性,不同型号的液压马达都有其特有的故障形式,造成液压马达的故障诊断存在较大的困难[4-6]。因此,利用液压马达进行故障模拟实验、收集大量振动信号、分析故障特征、对比统计指标变化,并建立丰富的故障样本库,对提出液压马达智能故障诊断方法具有重要的研究意义。

随着信息技术与人工智能技术的进步,液压马达故障诊断朝着智能化及先进化的方向发展[7-8]。近年来,国内外学者对液压泵的工作原理及其故障诊断方法进行了大量研究,但有关液压马达故障诊断的研究屈指可数。张华等[9]提出了基于符号动力学信息熵与SVM的液压泵故障诊断方法;李胜等[10]提出了基于渐近式权值小波降噪和Adaboost算法的液压泵故障诊断方法;刘思远等[11]提出了基于故障机理的液压泵多信息烈度特征状态评估方法,针对不同的故障类型,建立特有的评估模型;田再克等[12]提出了基于多点最优最小熵解卷积和双谱熵的液压泵退化特征提取方法;郑直等[13]针对辛几何模态分解方法存在特征信息分散和特征提取能力不足等问题,提出了SGMD-Autogram方法;朱冠霖等[14]利用神经网络和证据融合诊断液压泵的早期故障;刘思远等[15]提出变转速下液压泵故障振动信号的角域烈度特征提取方法,表明角域烈度特征因子对液压泵的故障诊断具有更强的敏感性;姜万录等[16]利用多传感器信号提高变工况下轴向柱塞泵故障诊断精度;谯自健等[17]利用非对称势诱导随机共振增强了机械重复瞬态特征;徐孜等[18]利用参数化解调方法实现了变速条件下柱塞泵的故障诊断;牟竹青等[19]利用经验模态分解方法诊断了高压隔膜泵单向阀早期故障;谯自健等[20]综述了基于随机共振的早期故障诊断方法并指出了其未来发展趋势。

然而,以上大多数文献致力于液压泵的故障机理研究,而少数基于深度学习进行液压泵的智能故障诊断,未见液压马达故障实验及其智能诊断方法研究,且未探明液压马达各故障类型与振动信号之间的对应关系,缺乏有效的训练样本库。因此,本研究旨在通过对合作企业径向柱塞式液压马达产品进行故障模拟实验、收集大量的振动数据,建立了丰富的故障样本库,并提出高效的智能故障诊断方法,解决企业液压马达出厂测试强烈依赖于人为经验的问题,为推动液压马达产品测试智能化奠定数据与方法基础。

1 液压马达常见故障模式分析

液压马达的振动主要由机械振动和流体振动两部分组成。其中,机械振动是在转子、柱塞和滚子同步旋转时产生的;而流体振动则是柱塞在吸、排油转换过程中周期性液压冲击形成的,此外,由于吸油时阻力过大而引起的气穴及吸空现象将加剧流体振动。液压马达在运转过程中,在机械振动的影响下,马达主要零部件会产生多种类型的故障模式,如滚子磨损、定子磨损、滚子裂纹与定子裂纹等。

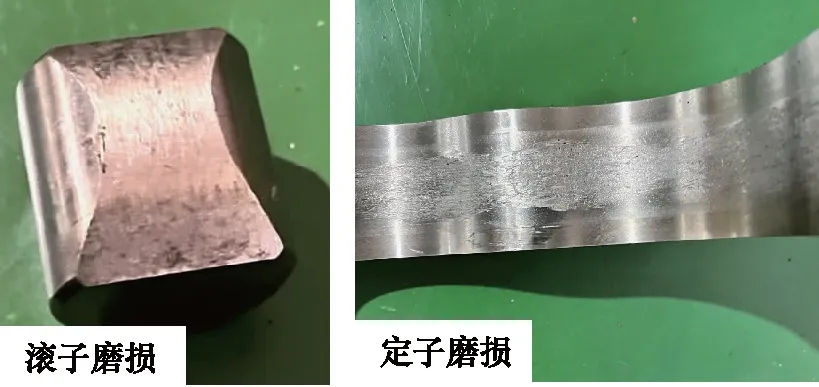

1) 滚子磨损和定子磨损

液压马达运行过程中,柱塞吸油和排油过程出现真空段,导致滚子的位置发生偏移,滚子与定子内曲线导轨面的配合位置发生变化,滚子位置产生偏移,当回油压力过低时,在惯性力作用下,回油过程中柱塞与导轨曲面脱离,而在进油行程时发生柱塞撞击导轨曲面,从而导致定子导轨面磨损,滚子同时也出现较大面积的磨损,如图1所示,磨损的产生会导致液压马达烧机或停机。

图1 滚子磨损和定子磨损Fig.1 Roller wear and stator wear

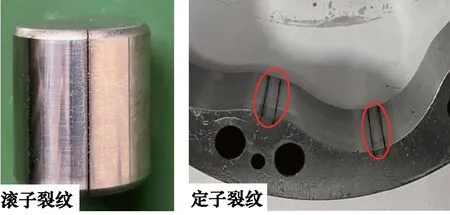

2) 定子裂纹和滚子裂纹

定子和滚子都是合金钢零件,其热处理时由于加工过程中不可避免产生内应力, 且随着液压马达的运行,内应力逐渐增大,导致滚子和定子出现裂纹,如图2所示。

图2 滚子裂纹和定子裂纹Fig.2 Roller crack and stator crack

2 液压马达故障实验及其数据概览

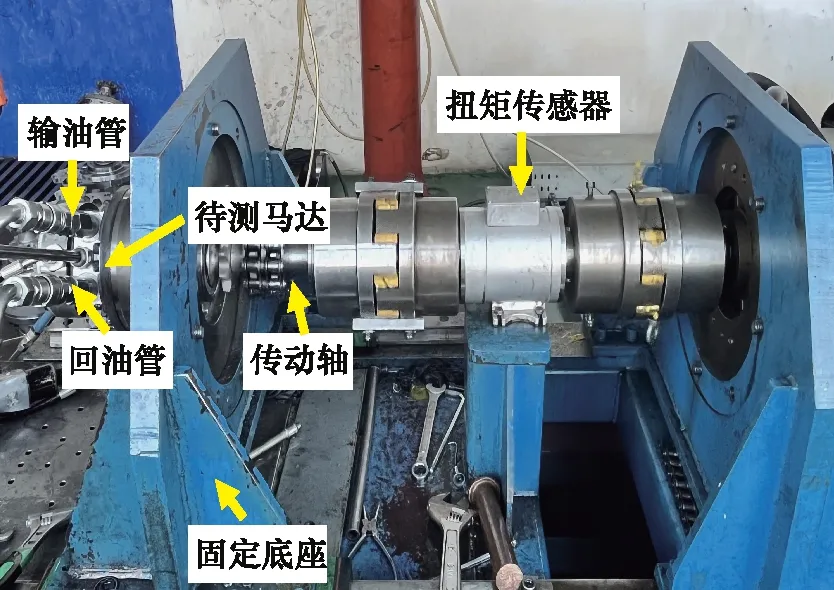

2.1 液压马达故障实验

采用合作企业的液压马达扭矩测试平台进行故障模拟实验,该平台用于马达出厂前的性能测试,主要评估马达实际运转是否符合额定功率、理论转速、泄油能力、振动噪声等方面的要求。扭矩测试平台由油箱、电动机、扭矩传感器、负载马达、传动轴、固定底座组成,如图3所示,可以模拟液压马达滚子磨损、定子磨损、滚子裂纹和定子裂纹等故障。首先,利用企业CNC车床和火花机加工液压马达故障件,并与正常内曲线液压马达零件进行更换,进行故障模拟实验。其次,通过在多个位置安装传感器,收集振动信号,筛选出最佳的传感器位置。本实验中,信号采集参数设置如下:采样频率5120 Hz,采样时间3.2 s,采样点数16384,如图4所示。此外,在实验过程中液压马达的转速为100 r/min,输油管压力为15 MPa。

图3 液压马达扭矩测试台Fig.3 Hydraulic motor torque testing platform

图4 HMSE05液压马达及其数据采集Fig.4 HMSE05 hydraulic motor and its data acquisition

2.2 液压马达故障数据概览

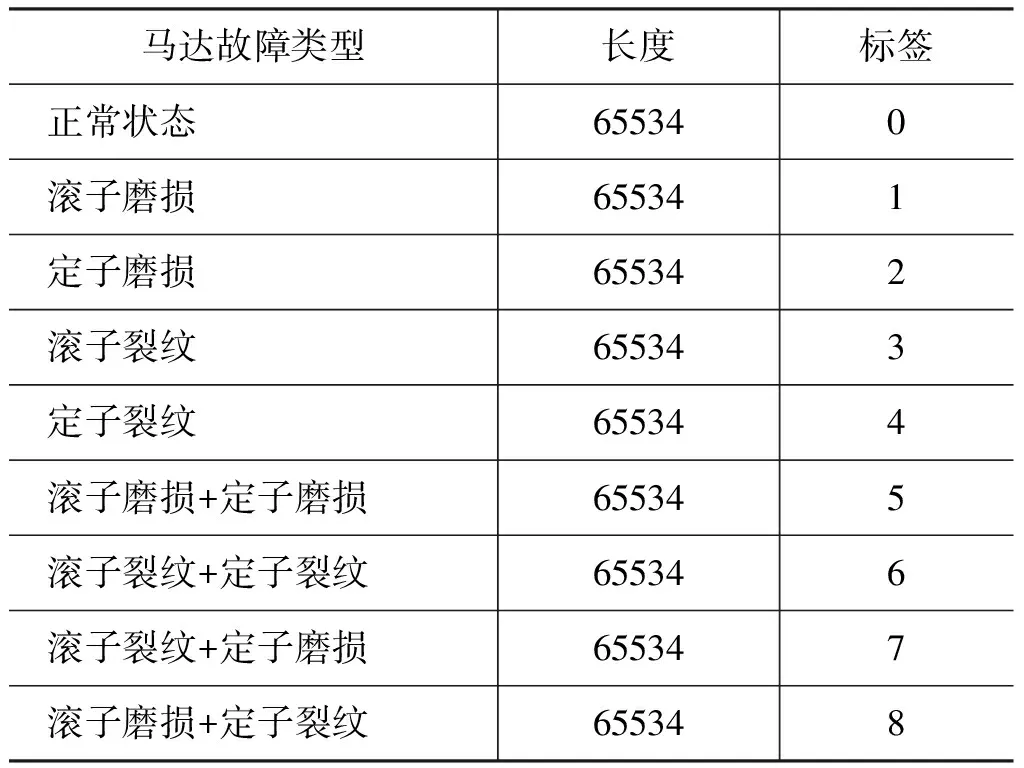

利用扭矩测试平台进行液压马达故障模拟实验,涉及单一故障和复合故障,并利用加速度传感器拾取马达的振动信号,形成了液压马达故障样本库,每类故障采集4组数据,如表1所示,从而为提出智能故障诊断方法奠定了数据基础。

表1 液压马达故障信息表Tab.1 Hydraulic motor fault information table

3 液压马达故障数据解析

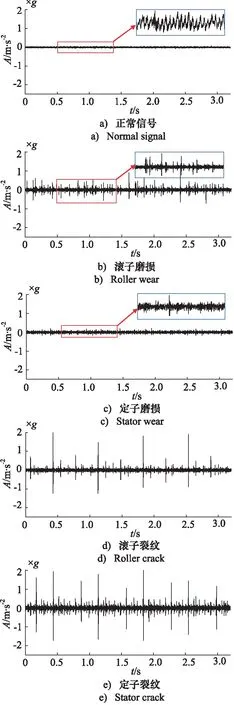

首先,利用时域分析方法分析液压马达不同状态下的振动信号,通过对比分析马达故障特征,涉及时域波形分析与频谱分析以及时域统计指标。时域波形可以直观地反映振动信号随时间的变化情况,频谱可以辨明不同健康状态激发的振动特征频率变化,而时域指标中的峭度因子、峰值因子和脉冲因子可以较好地反应马达故障激发振动信号的冲击强度。

观察图5可以发现,正常液压马达的振动信号冲击特征微弱,振幅A约为±0.06g左右,且相邻冲击时间间隔不规律,不是液压马达局部损伤的明显特征,如图5a所示;当马达滚子出现磨损和裂纹故障时,振动信号出现明显的冲击成分,可以发现时域波形的振幅A分别达到±1.2g和±1.5g,超过正常信号的振幅,如图5b和图5d所示;同时,可以从定子磨损和裂纹故障的时域波形中看出,其振幅A分别达到±0.2g和±2g,2个故障信号的振幅差异明显,如图5c和图5e所示;对比滚子和定子不同类型故障的时域波形,可以看出滚子裂纹故障信号的振幅大于滚子磨损故障,定子裂纹故障信号的振幅大于定子磨损故障;对比滚子和定子相同类型故障信号的时域波形,可以看出滚子磨损故障信号的振幅大于定子磨损故障,定子裂纹故障信号的振幅大于滚子裂纹故障。

图5 液压马达正常与单一故障振动信号Fig.5 Hydraulic motor normal and single fault vibration signal

图6给出了液压马达复合故障振动信号,与正常信号相比,可以发现滚子和定子同时出现故障时,冲击特征明显;当滚子和定子同时出现磨损故障时,振幅A为±0.6g,超过了正常信号,如图6a所示;当滚子与定子同时发生裂纹故障时,振幅A也为±0.6g,但振动冲击更加剧烈,如图6b所示;当滚子磨损和定子裂纹故障同时发生时,信号振幅A为±0.4g,小于其他复合故障的振幅,如图6c所示;当滚子裂纹和定子磨损故障同时发生时,振幅A高达±1.5g,是正常信号的25倍,相比于其他3种复合故障,冲击特征最为明显,如图6d所示。通过对比液压马达不同复合故障的振动信号,可以发现当滚子裂纹和定子磨损故障同时出现时,振动变化幅度剧烈,而滚子磨损和定子裂纹复合故障出现时,振动变化幅度较其他复合故障更为平缓,另外2种复合故障振幅变化大致相同。

图6 液压马达复合故障振动信号Fig.6 Vibration signal of composite fault of hydraulic motor

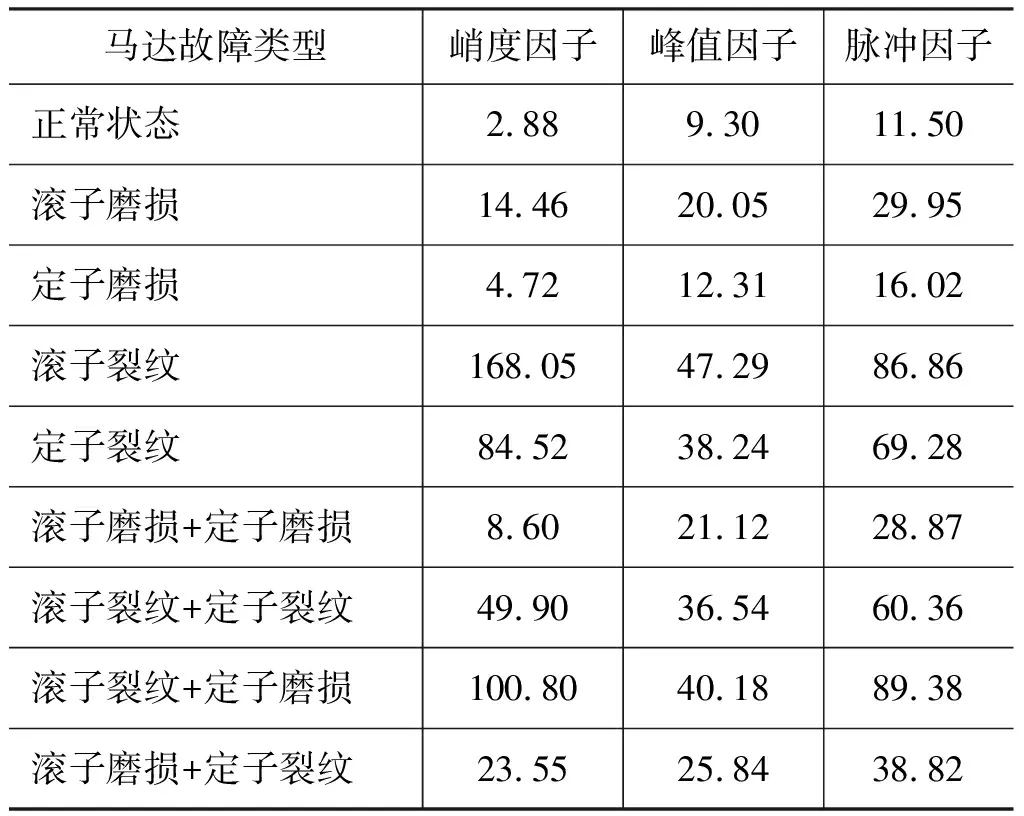

液压马达振动信号蕴含丰富的健康状态信息,而时域指标可以定量地评估液压马达的健康状态。因此,通过计算峭度因子、 峰值因子和脉冲因子[21-22]进一步评估液压马达健康状态, 结果如表2所示。可以看出,当马达滚子出现磨损或裂纹故障时,峭度因子、峰值因子和脉冲因子与正常状态下的相比出现了明显的变化,其中峭度因子分别为正常状态下的5倍和58倍, 表明冲击特征明显; 当马达定子出现磨损或裂纹时,峭度因子为正常状态下的1.6倍和29倍,但冲击幅度比滚子故障小;当马达滚子和定子同时发生故障时,峭度因子、峰值因子和脉冲因子均显著增大,其中滚子裂纹和定子磨损复合故障的峭度因子为正常信号的35倍,冲击特征变化剧烈;对比马达单一故障的时域指标,可以看出单一故障中滚子裂纹故障的时域指标变化最大;对比马达复合故障的时域指标,当马达同时出现滚子裂纹和定子磨损复合故障时,时域指标变化较大,但较小于滚子裂纹。

表2 液压马达正常和故障信号的时域指标Tab.2 Time domain indicators of normal and fault signals of hydraulic motors

液压马达发生故障时,其振动信号可能在时域和频域上表现出不同的特征。虽然时域分析可以直观地观察液压马达振动信号幅值的变化,但无法提供振动信号中包含的关键频率信息。通过将信号从时域转换到频域,可以观察液压马达不同健康状态下的频谱信息变化,为马达故障诊断提供频率判断依据。

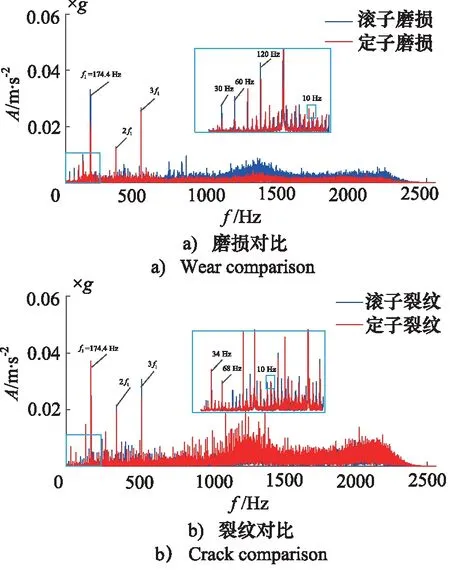

如图7~图9给出了液压马达振动信号的频谱,可以看出,液压马达故障特征主要分布在低频段(<2 kHz)。该频段包含大量故障信息,因此可作为马达故障诊断的重要依据。从图7可以看出,当滚子出现磨损或裂纹故障时,在频率f1=174.4 Hz处的幅值为正常信号的2.5倍和0.8倍,并伴随明显的2倍频和3倍频成分,且可以观察到明显的边频带,其间隔为10 Hz,如图7a和图7c所示;当定子出现磨损或裂纹故障时,其在频率f1=174.4 Hz处的幅值是正常信号的0.84倍和1.48倍,如图7b和图7d所示。由此可见,通过倍频特征和边频带可以判断液压马达滚子或定子故障。

图7 液压马达正常与单一故障振动信号频谱Fig.7 Normal and single fault vibration signal spectrum of hydraulic motor

观察图8可以发现,当马达滚子和定子分别出现同样故障时,故障特征差距明显,在频率f1=174.4 Hz处,滚子磨损的幅值是定子磨损的2.55倍,滚子裂纹的幅值是定子裂纹的0.54倍,并且滚子磨损的高频成分变化较定子磨损更大,如图8a和图8b所示。总之,通过频谱可以看出,当马达滚子和定子分别出现单一故障时,通过频率f1=174.4 Hz处的幅值特征变化初步判断故障类型。

图8 不同故障情况下液压马达振动信号频谱对比Fig.8 Spectrum comparison of hydraulic motor vibration signals under different fault conditions

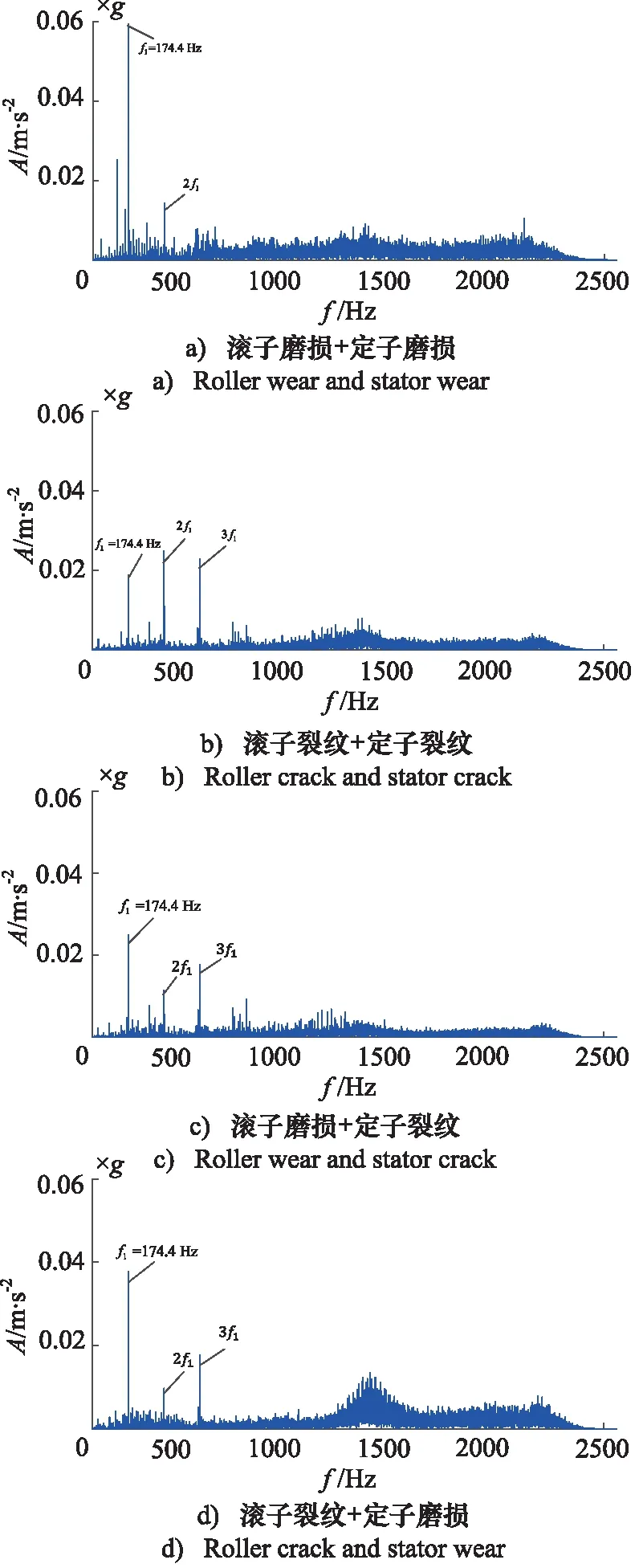

如图9给出了马达复合故障振动信号的频谱,可以看出,当滚子和定子同时出现故障时,其频谱变化更剧烈。当马达出现滚子磨损和定子磨损复合故障时,在频率f1=174.4 Hz处的幅值A为0.059g,相较于正常信号的幅值增加了2.26倍,如图9a所示;当滚子裂纹和定子裂纹复合故障发生时,在频率f1=174.4 Hz处幅值A为0.019g,小于滚子磨损和定子磨损复合故障,如图9b所示;当滚子和定子同时出现不同故障时,频谱的幅值变化明显,呈现明显的倍频特征,频率分布集中,如图9c和图9d所示。综上所述,当马达发生复合故障时,振动信号的频谱可以清晰地反应故障激发的频率特征及其倍频和边频带信息, 从而为马达故障诊断奠定频率判断依据。

图9 液压马达复合故障振动信号频谱Fig.9 Spectrum of vibration signal of composite fault of hydraulic motor

4 液压马达智能诊断方法

4.1 CNN模型结构与参数

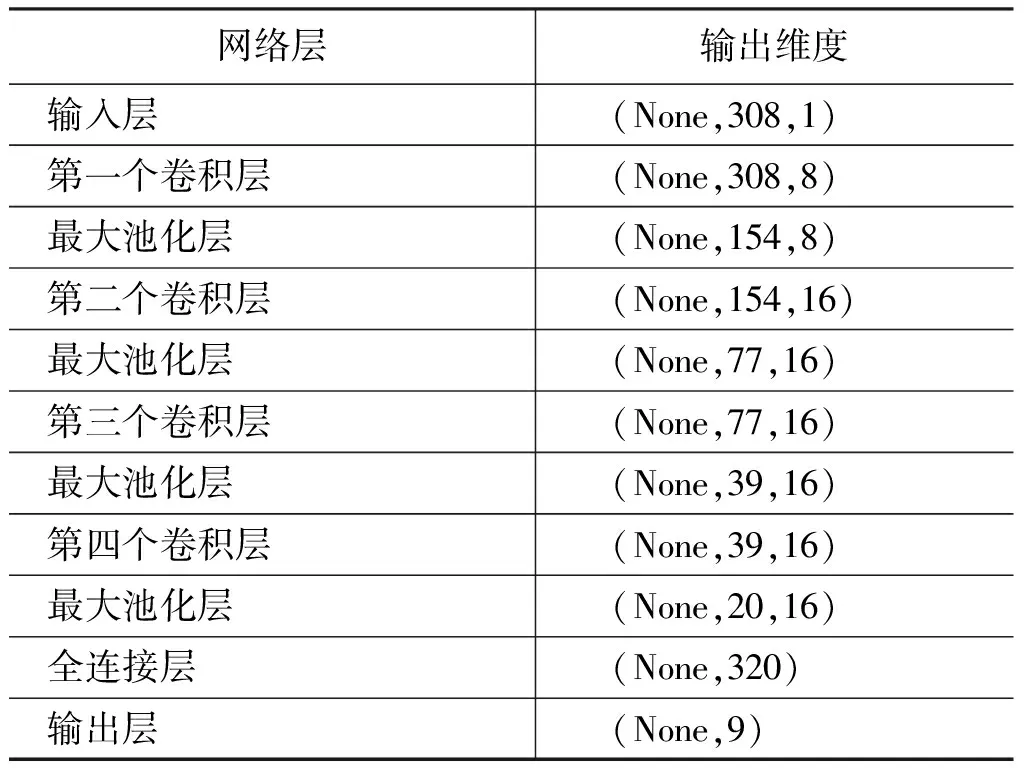

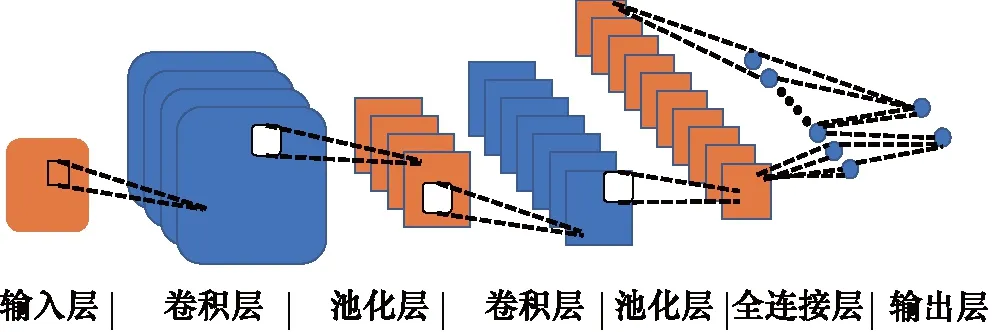

基于扭矩测试平台收集的液压马达故障数据进,本节将提出液压马达深度卷积神经网络智能故障诊断方法,深度卷积神经网络(CNN)模型的参数如表3所示,而网络结构如图10所示。

表3 CNN模型参数Tab.3 CNN model parameters

图10 CNN网络模型Fig.10 CNN network model

4.2 实验结果

首先,将每类故障的4组数据整合成1组,以扩大每类故障样本的总数,整合后的数据集,如表4所示,其中训练集占50%、验证集占25%、测试集占25%,通过模型训练可得训练集精度为99.85%、验证集精度为99.85%、测试集精度为99.85%,表明提出的液压马达深度卷积神经网络智能诊断方法具有较强的特征提取和故障识别能力,准确实现了液压马达的智能故障诊断。

表4 液压马达实验数据集Tab.4 Hydraulic motor experiment data set

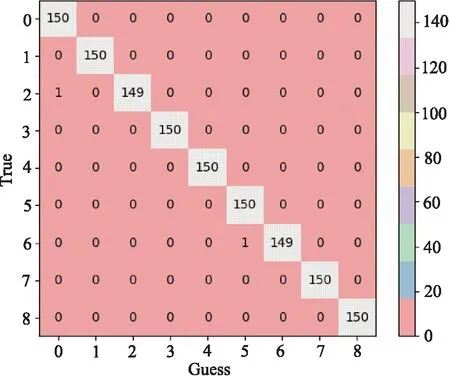

提出的液压马达深度卷积神经网络智能故障诊断方法验证集的混淆矩阵如图11所示,可以看出,CNN模型对液压马达的故障诊断精度较高,其中,定子磨损故障有一个被错分到正常信号,滚子裂纹和定子裂纹复合故障有一个被错分到滚子磨损和定子磨损复合故障。

图11 液压马达故障诊断混淆矩阵Fig.11 Confusion matrix for hydraulic motor fault diagnosis

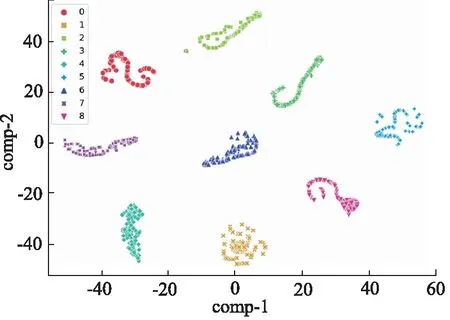

采用T-SNE降维算法对液压马达智能故障诊断结果进行可视化,如图12所示,可以看出,提出方法具有较好的分类结果,不同健康状态之间的类间距较大,同类特征高度聚集,验证了提出方法的有效性。

图12 液压马达故障诊断T-SNE可视化Fig.12 T-SNE visualization for hydraulic motor fault diagnosis

5 结论

(1) 当液压马达滚子和定子出现裂纹或磨损单一故障时,滚子故障的冲击特征比定子更加明显;当马达出现复合故障时,振动信号中的冲击特征较单一故障更为明显,且时域指标普遍大于单一故障;

(2) 当液压马达滚子和定子发生单一故障时,其频谱展现出174.4 Hz谱峰及其倍频信息,而且存在间隔为10 Hz的边频带;当马达出现复合故障时幅值变化剧烈,但相较于单一故障,其频谱特征信息反而不明显;

(3) 提出的液压马达智能故障诊断方法能够达到99.85%的识别精度,其混淆矩阵和特征可视化结果进一步验证了提出方法的有效性,为液压马达出厂前智能测试提供了新的思路;

(4) 由于液压马达故障机理不清晰,后面的工作将通过建模仿真等手段对液压马达的故障机理进行研究,并通过仿真和实验双驱动的方式,完成小样本条件下不同型号液压马达的变工况智能故障诊断,实现液压马达产品出厂前的严选。