并联旁路阀的泵控缸电液系统设计与协同控制

2023-11-30王大卫丁海港弓智强王云飞李亚龙

王大卫, 丁海港,2, 弓智强, 王云飞, 李亚龙

(1.中国矿业大学机电工程学院, 江苏徐州 221116; 2.江苏省矿山智能采掘装备协同创新中心(省部共建), 江苏徐州 221116)

引言

我国工程机械整体呈现“大而不强,多而不精”的局面[1],提高工程机械性能降低系统能耗是发展重点[2]。泵控差动缸直驱是提高电液系统能效最直接的方法[3],较于阀控系统节能达40%[4],具有无节流损失、节能、成本低、可靠性高等优势,但存在响应慢、流量不平衡、低速平稳性差、控制模式单一等问题。

针对上述问题,姚静等[5]设计了开式泵控非对称缸负载容腔独立控制系统,并针对其非对称缸两腔采用不同控制算法时的参数耦合问题进行研究;文献[6-8]提出一种具有3个吸排油口的非对称轴向柱塞泵,用以补偿非对称缸两腔不平衡流量;王翔宇等[9]将非对称泵控单出杆缸应用于装载机,与原有阀控系统相比,最高可降低系统能耗47.19%;陈明动等[10]采用并联驱动的2个变排量泵补偿液压缸的不对称流量,并增加了蓄能器平衡负载重量和回收重力势能;刘华等[11]提出了协调控制泵的转速和进出阀开口的节能控制系统,并针对不同工况设计了不同的控制策略;梁涛等[12]提出了泵阀双源协同驱动非对称液压缸系统,并将其应用于某大型挖掘机斗杆系统;吕立彤等[13]提出并联式泵阀协调电液系统的原理方案,并经过实验验证该系统实现了高精度、高能效,显著降低系统能效;汪成文等[14]提出一种泵阀并联系统,并研究了该系统的智能控制方法,仿真结果表明泵阀并联智能控制方法有效改善了系统的控制性能;王成宾等[15]提出了一种排量、转速复合控制方法,通过仿真和试验,结果表明,排量、转速复合控制模式下,可有效提高泵控差动缸系统的响应速度,降低能耗。

本研究提出了一种并联旁路阀的泵控差动缸电液控制系统及泵阀协同控制策略,以解决泵控差动缸系统存在的响应慢、流量不平衡、低速平稳性差、控制模式单一等问题。

1 泵控差动缸电液控制系统结构

并联旁路阀的泵控差动缸电液控制系统如图1所示,该系统由泵控差动缸主回路及并联旁路阀控制单元组成。泵控差动缸主回路由伺服电机、定量泵/马达、大流量比例换向阀、单向阀1、单向阀2、位置传感器和差动缸组成;并联旁路阀控制单元采用高频响伺服阀进行补偿调控。

图1 并联旁路阀的泵控差动缸电液控制系统图Fig.1 Electro-hydraulic control system diagram of pump-controlled differential cylinder with parallel bypass valve

泵控差动缸主回路由伺服电机控制定量泵/马达调控输出流量(或回收能量),实现差动缸直接容积控制,通过大流量换向阀代替昂贵的四象限泵实现低节流损失下主油路换向。差动缸通过2个连通油箱的单向阀实现换油及系统散热,保证压力油性能。泵与油箱连通,差动缸产生不平衡流量可直接补偿。位置传感器采集油缸位移信号实时反馈给控制器,为并联旁路阀调控提供参数,伺服电机的三环反馈保证伺服电机控制精度。

并联伺服旁路阀控制单元对泵控缸主回路进行补偿调节,保证低速平稳性,基本工作原理为:阻力负载时,若执行器动作所需流量低于泵最低稳定输出流量时,多余流量可通过并联旁路阀卸荷,既保证泵输出稳定压力,又可在执行器低速范围内进行补偿调节;在超越负载时系统同时具备能量回收与速度的补偿调节能力。

2 多模式工作原理

本研究提出的并联旁路阀的泵控差动缸电液控制系统具备的多模式工作能力, 适应工程机械直线执行机构常见的工况,实现大流量区间高能效高速度,小流量区间高精度高频响。

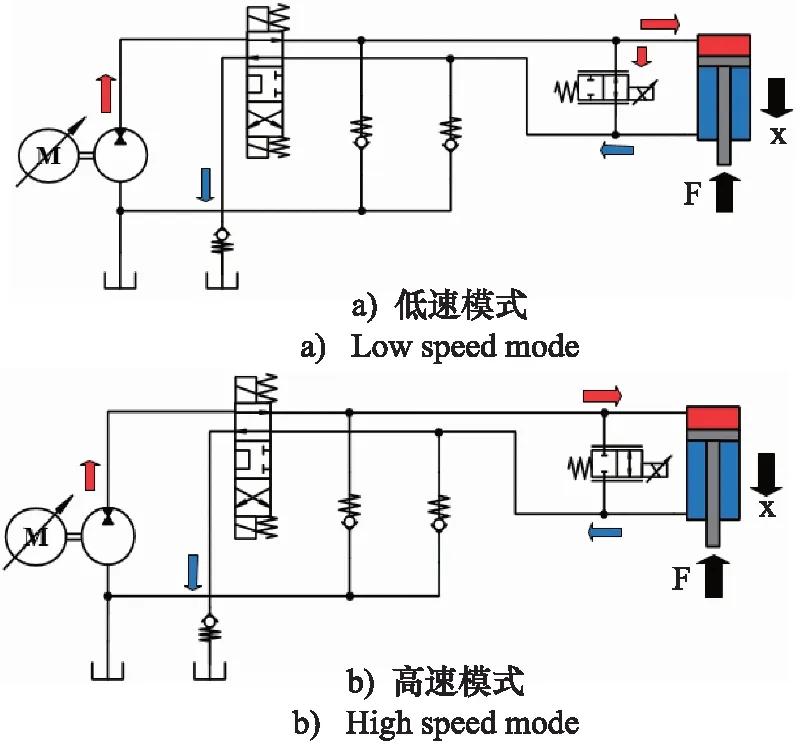

2.1 阻力负载伸出模式

阻力负载伸出工作模式时,比例换向阀左位得电,维持最大开口,实现主油路节流损失最小化。低速工作模式下,如图2a所示,为保证系统低速平稳性,泵需工作在最低稳定转速,调控并联旁路阀开口即可实现低速模式下执行器速度的快速补偿调节,增大旁路阀开口即可降低执行器速度,减小旁路阀开口即可增大执行器速度,低速工作模式可解决泵控差动缸系统存在的低速稳定性问题;当执行器需工作在高速模式下,如图2b所示,此时并联旁路阀全闭,为泵控差动缸直驱,通过直接泵控实现执行器速度控制,系统工作在高速高效模式。

图2 阻力伸出模式Fig.2 Resistance extension mode

2.2 阻力负载缩回模式

阻力负载缩回工作模式时,比例换向阀右位得电,有杆腔为高压腔,整体工作原理与阻力负载伸出模式相同。当执行器工作在低速模式时,如图3a所示,为保证系统压力,泵仍工作在最低稳定转速下,执行器速度受并联旁路阀补偿调节;当工作在高速模式时,如图3b所示,此时并联旁路阀不工作,系统处于泵控直驱的高效工作模式。

图3 阻力缩回模式Fig.3 Resistance retraction mode

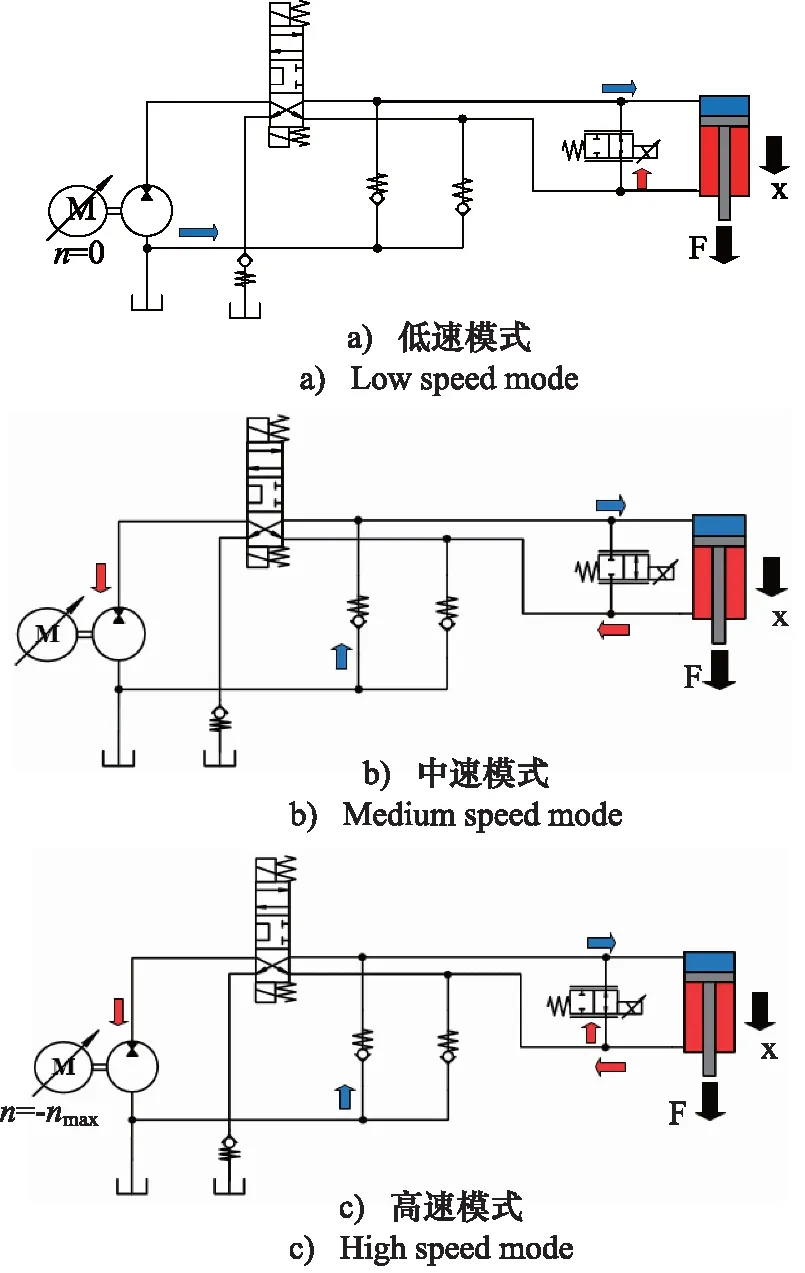

2.3 超越负载缩回模式

超越负载缩回工作模式时,伺服电机-泵工作在发电模式,可对能量进行回收,比例阀左位得电,此时无杆腔为高压腔,辅助活塞杆缩回。低速模式时,如图4a所示,伺服电机抱死,此时执行器缩回速度仅受并联旁路阀控制,可在低速范围内稳定调节;中速模式时,如图4b所示,此时并联旁路阀不工作,此阶段为泵控差动缸直驱能量回收阶段,超越负载的能量可全部回收,但速度为中速模式;高速模式时,如图4c所示,此时泵阀协同控制,执行器可达到最大速度,但能量部分回收。

图4 超越缩回模式Fig.4 Override Retract Mode

2.4 超越负载伸出模式

在超越负载伸出工作模式时,伺服电机-泵工作在发电模式,比例电磁阀工作在右位,与超越负载缩回工作模式相近,此时有杆腔为高压腔,辅助活塞杆伸出,可进行能量回收,提高能效。在低速模式时,如图5a所示,有杆腔全部流量通过并联旁路阀进入无杆腔,无杆腔的不平衡流量通过单向阀补充,执行器速度受并联旁路阀控制,可实现低速范围的高频响调节;工作在中速模式时,如图5b所示,此时旁路阀全闭,所有流量均通过泵流回油箱,此阶段可回收全部能量,执行器速度受电机转速控制;工作在高速模式时,如图5c所示,此阶段泵阀协同控制,可达到最大速度,能量可实现部分回收。

图5 超越伸出模式Fig.5 Overrun extension mode

3 泵阀协同工作机制

多工作模式下泵阀协同工作机制不同,核心机制是以泵控差动缸直驱电液控制系统为主,并联旁路阀控制单元为补偿调节功能,解决泵控缸系统低速稳定性问题及效率-响应平衡。在低速模式下,泵为单一工作状态,保持最低转速或抱死,执行器由并联旁路阀控制,保证低速阶段稳定性与精确位置控制;在高速阻力负载工作模式下,旁路阀保持关闭,为全泵控阶段,系统处于高速高效模式;在中速超越负载工作模式下,旁路阀保持关闭,为全泵控直驱能量回收阶段,系统可回收全部能量,降低燃油消耗提高系统能效;在高速超越负载工作模式下,为泵阀协同控制阶段,最大速度时旁路阀达到最大开口,此阶段部分能量回收。在应用于实际工程机械时可不用高速阶段,最大速度降低但提高了系统的能量回收效率,实现高效节能作业效果。

启停阶段的泵阀协同控工作机制可实现液压缸的平稳快速启停和精确位置控制:在启动阶段开始时,并联旁路阀保持最大开口,实现泵流量全部卸荷,通过旁路阀开口的逐渐减小,液压缸逐渐建立压力实现平稳启动;在停止阶段开始时,泵维持最低稳定转速,通过旁路阀逐渐关小阀口实现液压缸平稳停止,同时经过旁路阀闭环控制可实现执行器精确位置控制。

泵阀协同控制难点在于控制环过渡阶段,由于泵-阀灵敏度不同,控制器需对泵阀采用不同的控制参数以达到最优效果,且控制参数受泵、阀、负载及系统影响;过渡阶段需进行合理权重分配,实现泵-阀过渡段信号无突变,执行器速度曲线平滑无冲击。

针对以上问题,开发了基于调速曲线的泵阀权重分配策略,如图6所示,由于实时速度波动可能会造成权重误判,故权重分配采用期望速度曲线读取当前速度,并结合此时工作模式进行泵-阀权重线性分配。控制过渡区间选取为泵-阀各工作速度区间的局部交叉范围,即在过渡区间内泵-阀均仍有部分速度调节能力,此过渡阶段权重线性分配,达到此消彼长的分配效果,实现控制环平滑过渡。例如,在阻力负载伸出工作模式下,由低速模式过渡至高速模式,并联旁路阀开口将由大关小,泵由最低转速逐渐增大,以调速曲线为当前读取速度,当此速度接近旁路阀调控上限时进入过渡阶段,控制权重依据当前读取速度进行线性分配,旁路阀控制权重线性减小, 泵控权重线性增加, 当阀达到补偿调控上限时,过渡完成,进入全泵控直驱阶段,即为高速模式。其他工作模式下权重分配同理。

图6 权重分配策略图Fig.6 Weight distribution strategy

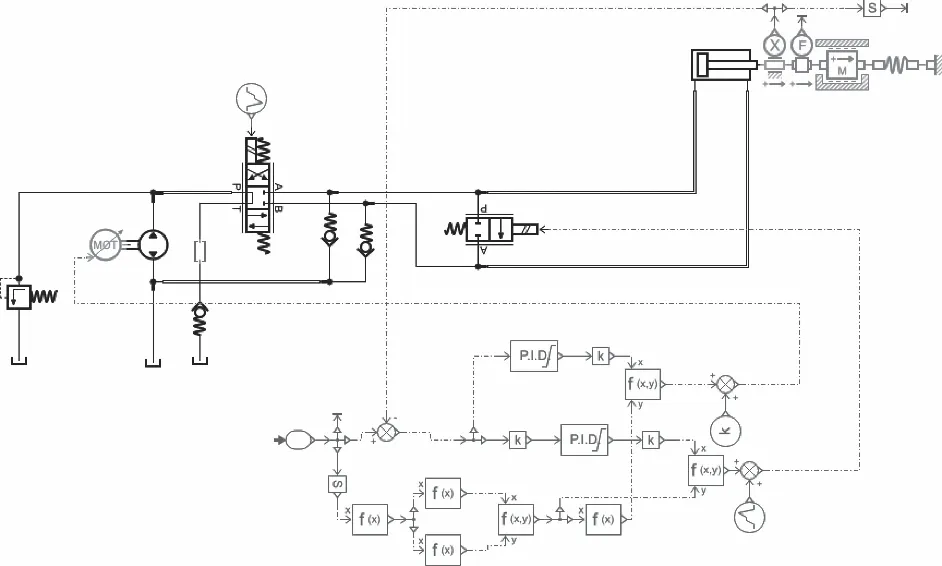

4 仿真分析

进行阻力负载伸出工作模式下泵-阀协同控制仿真分析,仿真模型如图7所示,仿真模型参数如表1所示,仿真结果如图8所示。其表明并联旁路阀的泵控差动缸电液控制系统解决了泵控缸直驱系统存在的低速稳定性差和流量不平衡的问题,泵阀协同控制机制及基于调速曲线的权重分配策略可以改善控制环切换阶段的速度波动问题。

表1 阻力负载伸出工作模式仿真模型参数Tab.1 Simulation model parameters of resistance load extension working mode

图7 阻力负载伸出工作模式仿真模型Fig.7 Simulation model of resistance load extension working mode

图8 阻力负载伸出工作模式仿真结果Fig.8 Simulation results of resistance load extension working mode

5 结论

本研究提出了一种并联旁路阀的泵控差动缸电液控制系统及泵阀协同控制策略, 通过并联旁路阀控制单元解决了泵控差动缸直驱系统存在的低速稳定性差、流量不平衡、控制模式单一及效率-响应相协调的问题。建立了变速电机和旁路阀的协同工作机制,开发了基于调速曲线的权重分配策略。研究结果表明,通过泵阀协同控制,并联旁路阀的泵控差动缸系统能够在多种工作模式下工作,具有良好的工况适应性和低速稳定性,可实现小流量区间液压缸的平稳快速启停和精确位置控制,大流量区间高能效高速度控制效果。