混凝土泵车臂架EHA系统控制策略研究

2023-11-30杨振环季清华洪昊岑白大鹏

张 斌, 杨振环, 贺 电, 季清华, 洪昊岑, 白大鹏

(1.浙江大学机械工程学院, 浙江杭州 310027; 2.三一重工股份有限公司, 湖南长沙 410100;3.浙江大学滨海产业技术研究院, 天津 300000)

引言

混凝土泵车因其具有输送量大、输送效率高、传输距离长、费用低等优点,目前已被广泛应用在国家基建之中,在建筑、港口、铁路等行业中都扮演着不可或缺的角色[1-3]。混凝土泵车臂架系统的振动一直是影响混凝土泵车工作效率的主要原因之一,同时也是衡量混凝土泵车性能的重要指标[4-6]。本研究提出采用电静液执行器(EHA)代替臂架中的传统液压系统,从而提高系统的响应速度,减少臂架的振动。

EHA是一种高性能集成化的动力执行器,能够通过直驱容积控制技术将输入的电信号指令转化为液压力,从而实现位置、速度方向和力控制[7-9]。EHA作为一种泵控系统,相对于传统的阀控液压系统,能够有效减少液压系统中的溢流与节流损失,在提高系统效率的同时还具有质量轻、易于集成等优点,能够提高系统的可靠性与可维护性,是未来液压传动技术的发展方向[10-12]。

当前,国内众多研究人员对于减少混凝土泵车臂架振动做了研究,其中吴智勇等[13]针对臂架系统中的时滞问题提出一种预测补偿算法,时滞补偿后的臂架主动减振控制策略取得了显著的减振效果。LIU R等[14]提出通过反向双脉冲控制的主动控制策略抑制振动,并设计试验验证该控制策略的有效性。李建涛等[15]针对臂架典型姿态,通过有限元计算建立其与模态频率关系库,提出了基于模态分析的主动阻尼振动控制的臂架减振策略,并验证有效性。黄毅等[16]基于频域参数识别提出主动控制策略,并建立了混凝土泵车臂架系统主动控制的全局模型,从而对泵车臂架振动控制进行实验,验证该策略的有效性。

本研究提出采用EHA代替混凝土泵车臂架中的传统液压系统,由于EHA通过电机变转速控制定量泵驱动油缸运动,可以使得控制元件无限接近执行元件,同时采用基于S曲线前馈补偿的模糊PID控制算法,能够大幅度提升系统的响应速度,减少臂架的振动。

1 EHA构成与工作原理

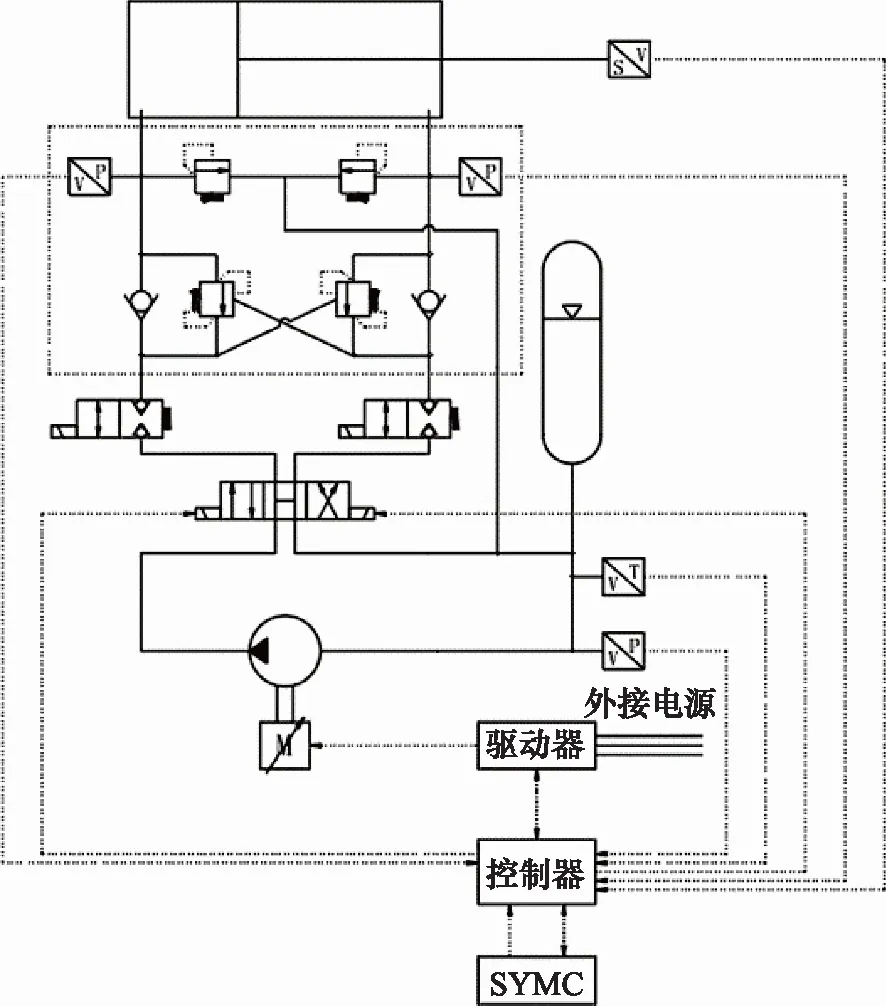

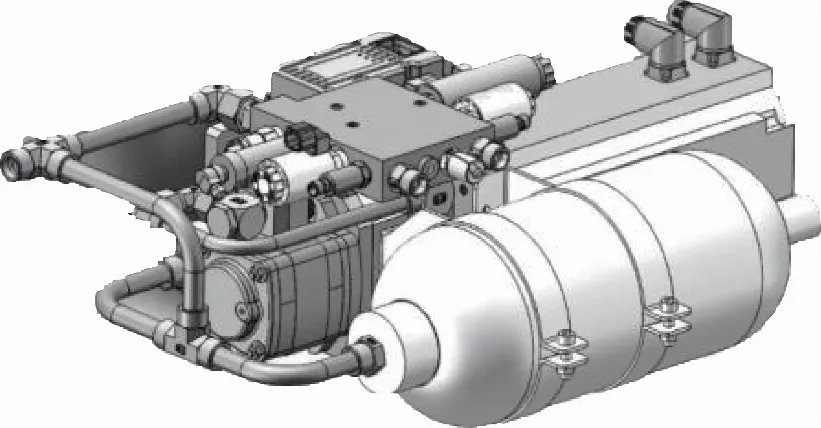

EHA主要由控制器、液压缸、永磁同步电机、内啮合齿轮泵等构成,平衡阀、溢流阀、蓄能器等液压元件置于液压缸与内啮合齿轮泵之间,保障系统的安全运行。本研究以变转速-定排量型EHA为研究对象,采用泵控非对称液压缸的形式。EHA的结构原理与三维模型如图1、图2所示。

图1 EHA液压系统原理图Fig.1 Schematic diagram of EHA hydraulic system

图2 EHA三维模型Fig.2 Three-dimensional model of EHA

EHA的工作原理:当指令信号输入到EHA控制器并被其接受后,永磁同步电机将带动内啮合齿轮泵转动,内啮合齿轮泵直接驱动油缸运动,通过速度传感器反馈和永磁同步电机转速控制,实现油缸速度的闭环控制;电磁换向阀控制油缸运动方向;电磁通断阀确保油缸在无动作时位置锁定;平衡阀为油缸运动提供背压,保证油缸运动平稳;2个安全阀保护整个液压系统;补油装置用于系统补油和吸收系统多余油液;压力传感器用于检测油缸两腔压力和补油装置压力;温度传感器用于检测油液温度。

2 EHA系统建模

为简化分析流程,对系统做出如下假设:

(1) 液压管路动态特性及其压力损失均可忽略不计;

(2) 非对称液压缸与液压泵的泄漏方式均为层流;

(3) 输入信号较小,不会导致压力饱和现象出现;

(4) 体积弹性模量与油液温度均为定值。

鉴于液压泵的泄漏因素以及流量与压力之间的关系,液压泵的流量连续性方程可以表示为:

Qp=nDp-Cip(p1-p2)-Cepp1

(1)

式中,Qp—— 泵的有效输出流量,m3/s;

n—— 电机和液压泵的转速,r/s

Dp—— 泵的排量,m3/r

Cip—— 液压泵内泄漏系数,m3/(sMPa)

p1—— 液压缸工作腔压力,MPa

Cep—— 液压泵外泄漏系数,m3/(sMPa)

p2—— 液压缸回油腔压力,MPa

液压缸进出油腔的流量连续性方程在油液的可压缩性以及内部与外部泄漏的影响下可以分别表示为:

(2)

(3)

式中,Q1—— 液压缸进油腔流入流量,m3/s

A1—— 无杆腔横截面积,m2

V1—— 无杆腔容积,m3

Q2—— 液压缸回油腔流出流量,m3/s

A2—— 有杆腔横截面积,m2

V2—— 有杆腔容积,m3

Cic—— 液压缸内泄漏系数,m3/(sMPa)

xp—— 液压缸活塞杆位移,m

Cec—— 液压缸外泄漏系数,m3/(sMPa)

βe—— 有效体积弹性模量,MPa

将式(2)与式(3)相减可以得到液压缸的整体流量连续性方程:

(4)

式中,QL—— 负载流量,m3/s

Ap—— 液压缸有效作用面积,m2

pL—— 负载压力,MPa

Ctc—— 液压缸总泄漏系数

Vt—— 总压缩容积,m3

液压缸与负载的力平衡方程为:

(5)

式中,Fg—— 液压缸输出力,N

FL—— 外负载力,N

Bc—— 活塞及负载的黏性阻尼系数,N·s/m

mt—— 液压缸推动的总质量,kg

K—— 负载弹簧刚度,N/m

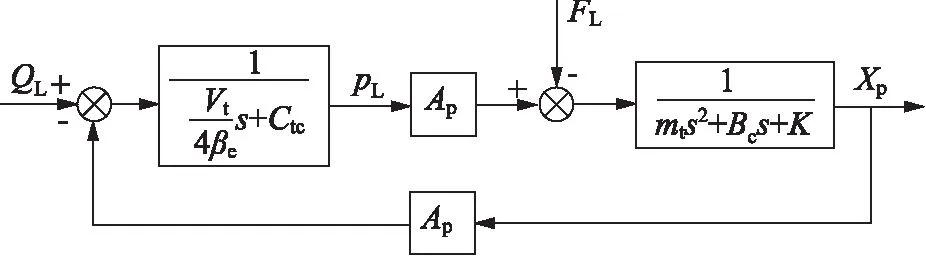

将式(4)与式(5)进行拉普拉斯变换得到式(6):

(6)

根据式(6)可以得到EHA液压系统的控制框图,如图3所示。

图3 EHA液压系统控制器结构图Fig.3 Diagram illustrating structure of an EHA hydraulic system controller

3 基于前馈补偿的模糊PID控制器设计

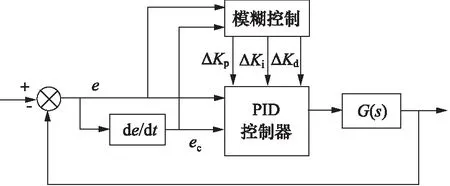

3.1 模糊PID控制器设计

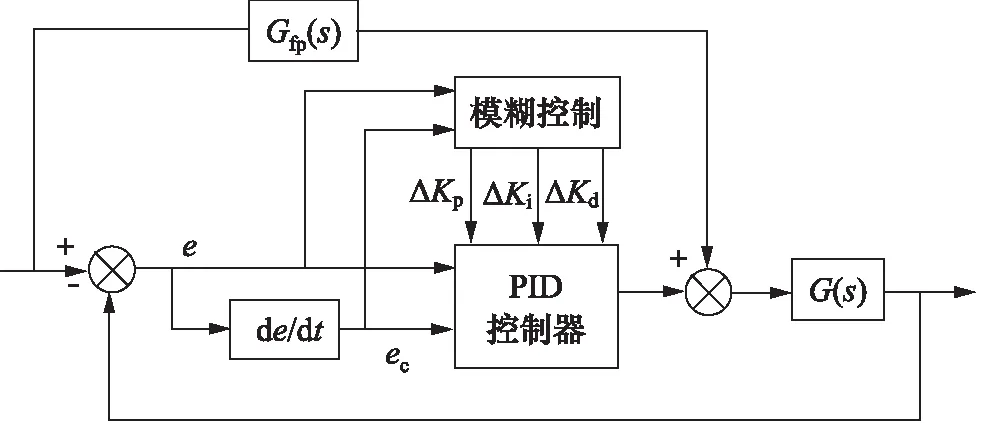

模糊PID算法主要由模糊控制器与PID控制器结合而成,相比于PID控制,模糊PID控制更加灵活稳定,能够根据系统负载变化实时调整控制参数,在非线性系统中更具优势。模糊控制器的结构如图4所示。

图4 模糊PID控制器结构图Fig.4 Fuzzy PID Controller Structure Diagram

图5 基于前馈补偿的模糊PID控制器结构图Fig.5 Structure diagram of a fuzzy PID controller based on feedforward compensation

模糊PID控制中输入为误差e与误差变化率ec2个量,其控制原理是在系统运行中持续检测输入量,PID 3个参数的变化量ΔKp,ΔKi以及ΔKd由模糊规则推出,将上述参数变化量叠加在PID控制器的初始参数上,以实现最终的模糊控制。

模糊PID的控制规律为:

(Kd+ΔKd)[e(k)-e(k-1)]

(7)

输出变化量ΔKp,ΔKi,ΔKd的模糊规则是根据系统输入误差e和误差变化率ec的不同,依照经验制定的,其中e的范围[-10, 10],ec的范围 [-1 ,1 ],Kp的范围[-5000,5000],Ki的范围[-5000,5000],Kd的范围[-2,2]。ΔKp,ΔKi与ΔKd的模糊控制规则如表1~表3所示。当e大且持续增大,则增加ΔKp以加大比例控制作用;当ec大且正向变化,则增加ΔKd以增强微分控制作用;当ec大且负向变化,则减小ΔKd以减弱微分控制作用;当e小且持续存在,则增加ΔKi以加大积分控制作用。

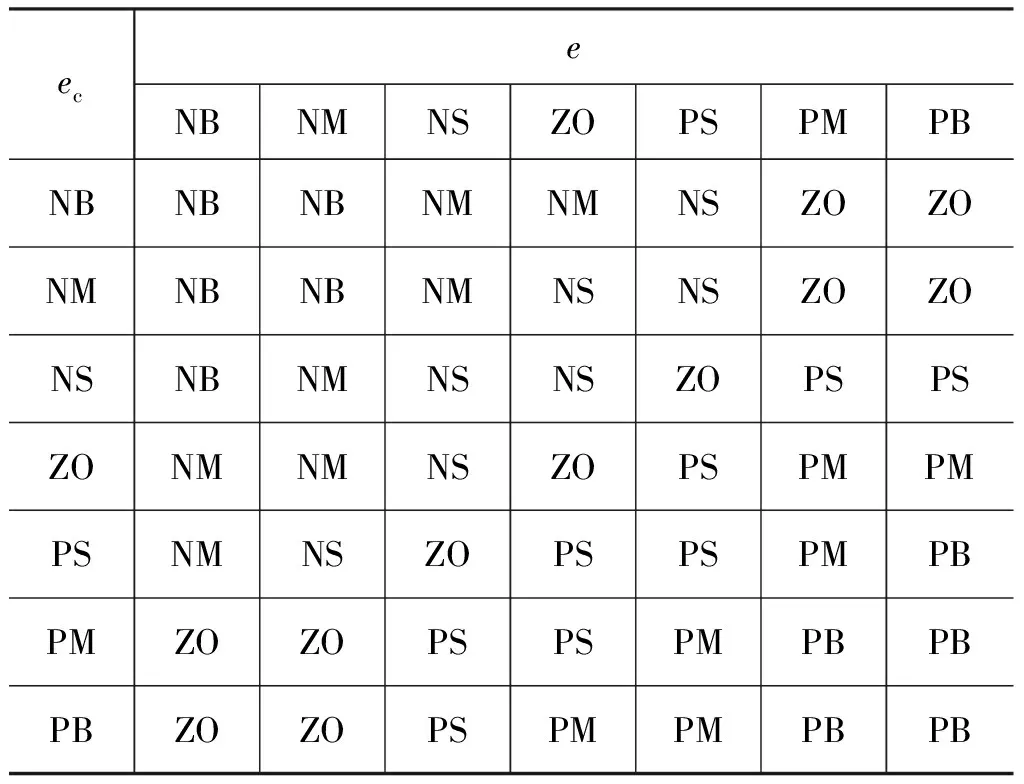

表1 ΔKp模糊控制规则Tab.1 ΔKp fuzzy control rule

表2 ΔKi模糊控制规则Tab.2 ΔKi fuzzy control rules

表3 ΔKd模糊控制规则Tab.3 ΔKd fuzzy control rule

3.2 模糊PID前馈补偿控制器设计

由于模糊PID产生控制作用的前提是输入值与实际值之间的差值,故会出现滞后现象,而电液作动系统本身也存在滞后,这使得系统响应速度受到了影响,导致响应效果不理想。针对系统滞后的问题,设计了前馈补偿环节,前馈控制能够按照输入变化进行补偿完成控制,当系统输入发生变化时,能够按照变化量产生控制作用,补偿输入变化对系统的影响,降低系统偏差,从而提高系统响应速度,实现精确控制。

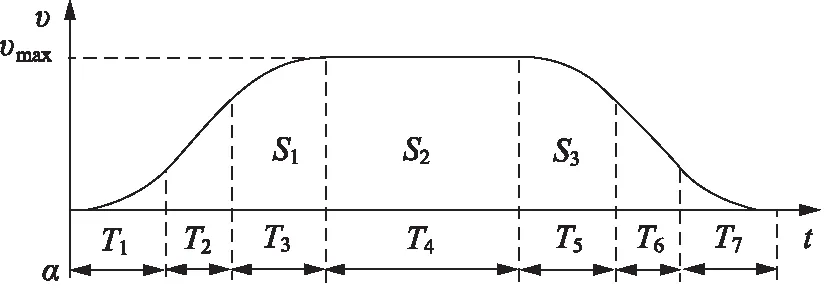

S曲线加减速控制是指系统在加减速过程中,其速度曲线呈现S形变化,S形加减速的速度曲线平滑,能够有效提升臂架油缸启动和减速控制过程中的稳定性。通常情况下,加减速轨迹被依次划分为加加速、匀加速、减加速、匀速、加减速、匀减速与减减速7个区间,其速度随时间变化运动过程如图6所示。

图6 七段式S曲线加减速关系图Fig.6 Seven-segment S-curve acceleration-deceleration relationship diagram

S曲线各过程速度的数学表达式为:

(8)

其中,J为系统加加速度,amax=JT1,vmax=v03根据以上推导可知,通常只需要确定3个基本参数:vmax,amax,J即可绘制曲线的大致形状。

将S曲线加减速控制作为EHA系统的前馈补偿环节,并与模糊PID控制相结合,从而更加灵活地控制系统运动的稳定性,同时减少滞后时间,提升系统的响应速度,使臂架油缸启动和减速控制过程中更加的快速与稳定,减少臂架系统的振动。

4 仿真模型搭建及结果分析

4.1 EHA控制系统仿真模型搭建

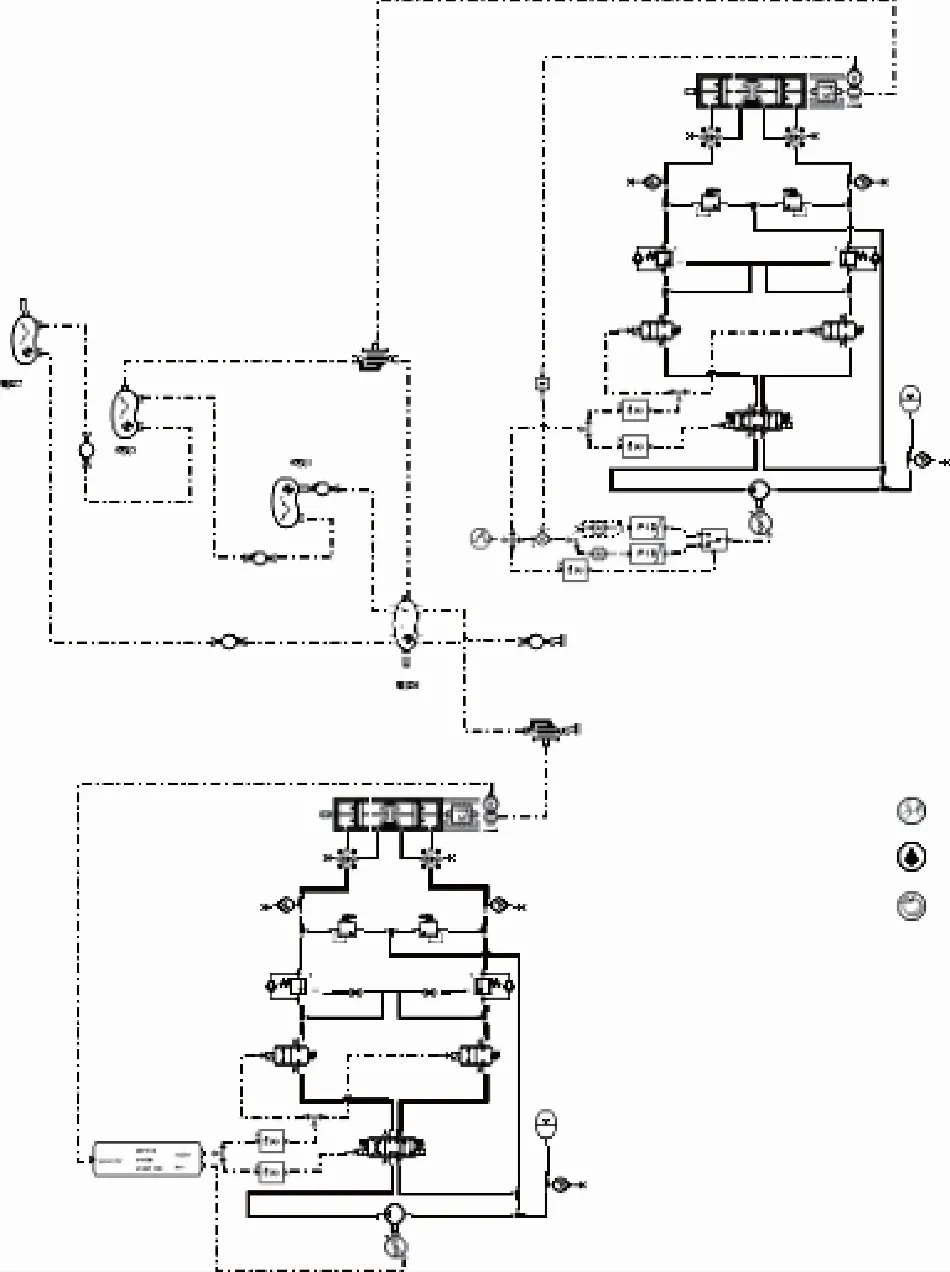

根据图1所示的EHA 液压系统原理图,搭建基于AMESim与MATLAB软件的联合仿真模型。混凝土泵车臂架通过AMESim软件平面机械库搭建;EHA液压系统通过AMESim软件标准液压元件库搭建,根据混凝土泵车臂架尺寸及EHA系统中液压元件选型设置仿真模型参数,仿真模型如图7所示,主要仿真参数如表4所示。

表4 EHA系统仿真主要参数Tab.4 Main simulation parameters of EHA system

图7 机械-液压系统AMESim仿真模型Fig.7 Mechanical-hydraulic system AMESim simulation model

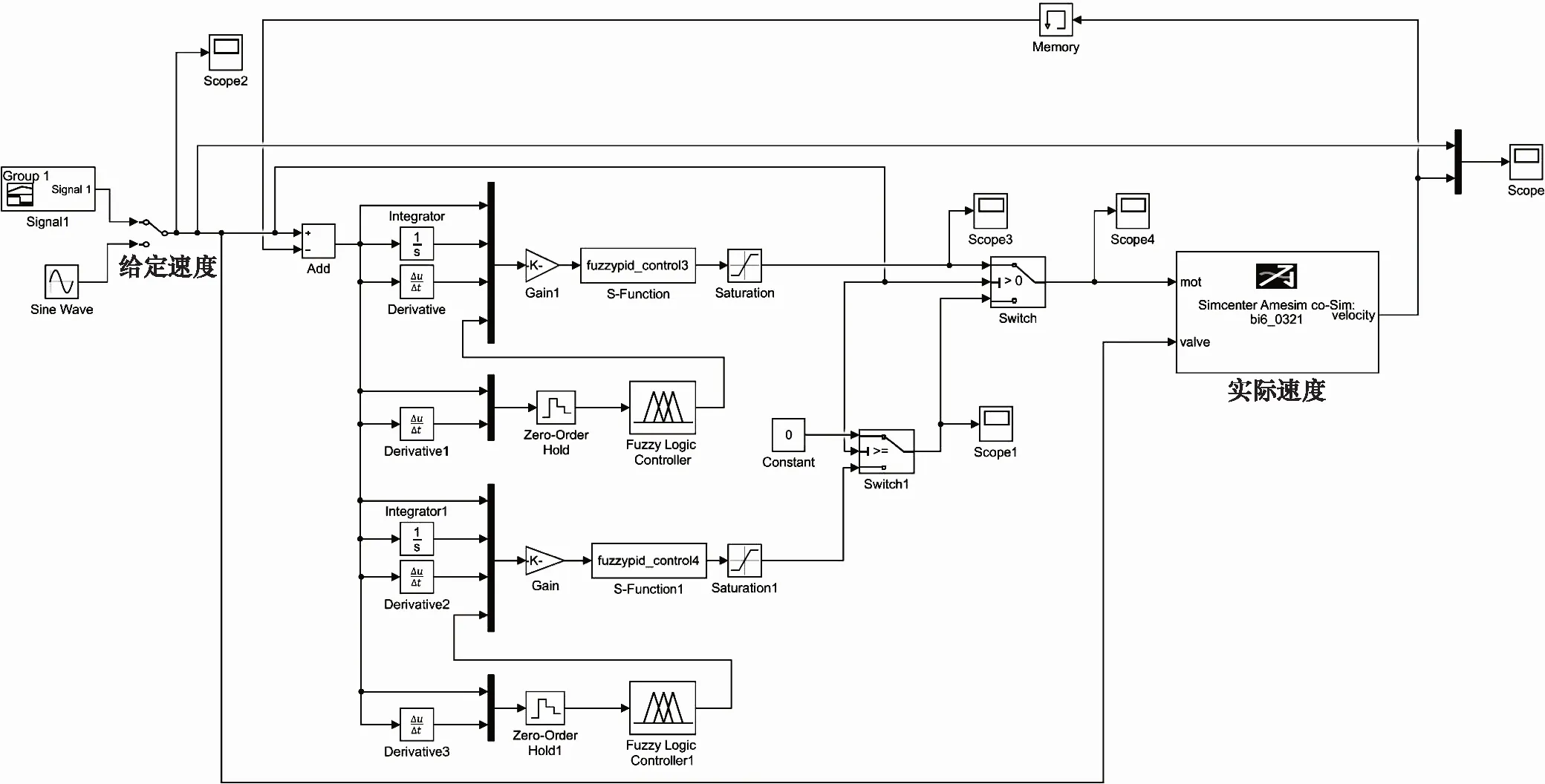

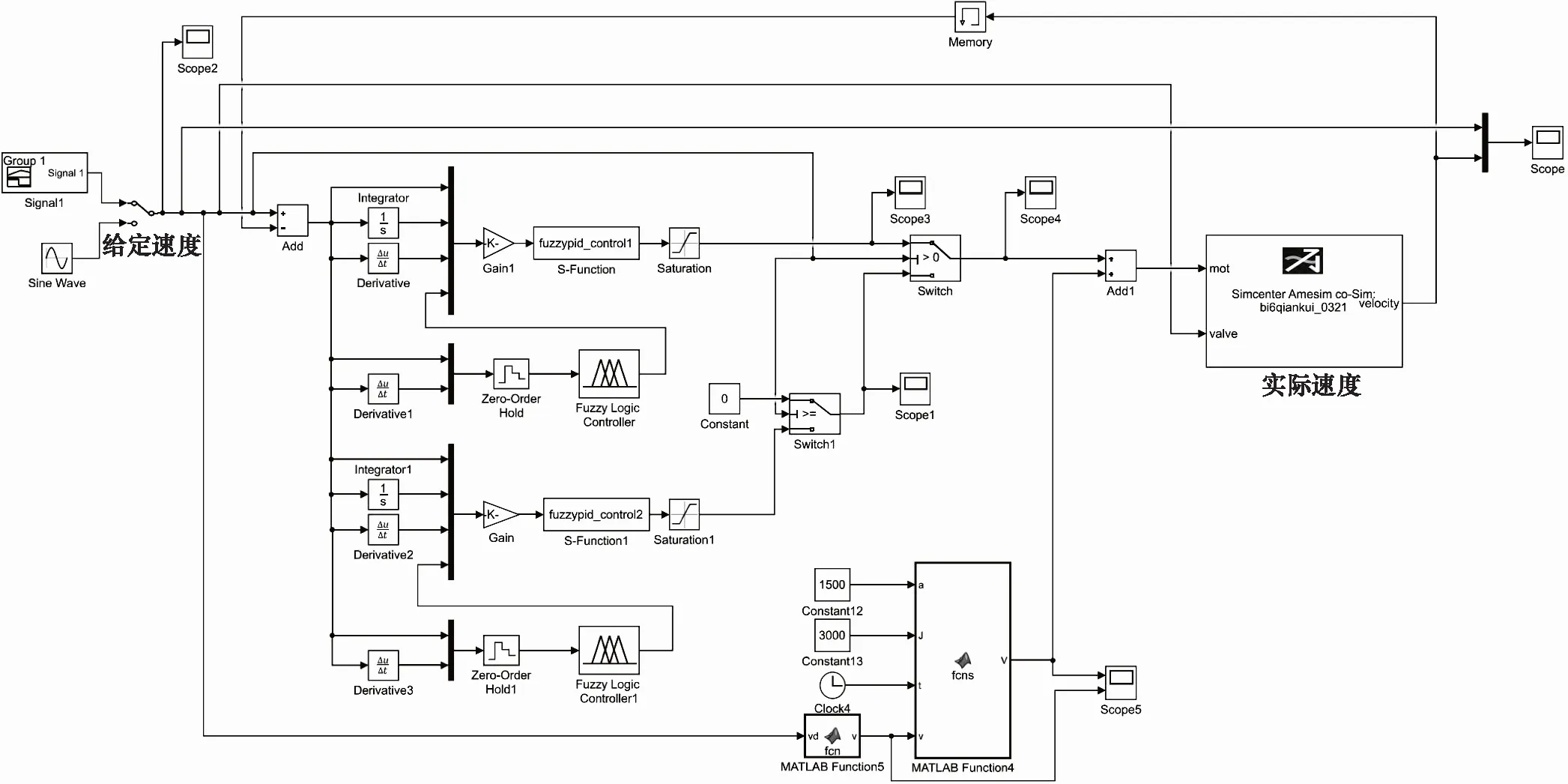

本研究采取阶跃信号与正弦信号作为EHA液压缸速度的输入信号,利用MATLAB/Simulink软件搭建了混凝土泵车臂架EHA控制系统的仿真模型,并对PID控制、模糊PID控制与基于S曲线前馈补偿的模糊PID控制3种控制方法进行仿真比较。为了便于对比,在同一仿真系统中实现上述3种方法,并将PID控制器的3个参数值作为模糊PID控制器的初始值,其控制策略仿真模型分别如图8~图10所示。

图9 模糊PID控制策略仿真模型Fig.9 Simulated model for fuzzy PID control strategy

图10 基于S曲线前馈补偿的模糊PID控制策略仿真模型Fig.10 Simulation model of fuzzy PID control strategy based on S-curve feedforward compensation

4.2 EHA液压缸阶跃控制仿真

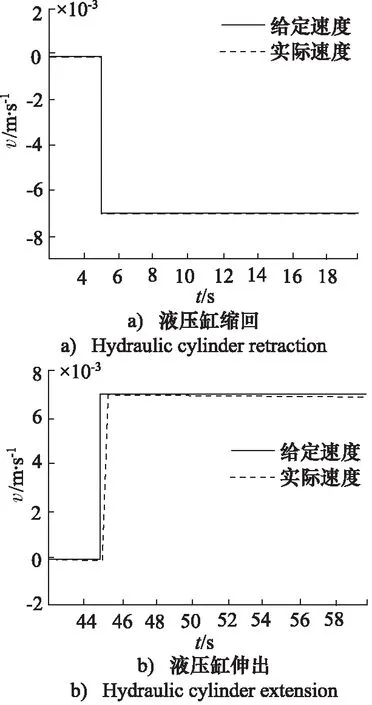

当泵车最大输入速度为0.007 m/s,且给定的速度曲线为阶跃换向时,PID控制、模糊PID控制与基于S曲线前馈补偿的模糊PID控制下的液压缸实际速度与目标速度随时间变化曲线如图11所示。

由仿真结果可以看出,采取PID控制油缸缩回时,系统的响应时间为0.07 s,运行0.374 s后达到目标速度值,此时超调量为0.412×10-3m/s;油缸伸出时,系统的响应时间为0.02 s,运行0.745 s后达到目标速度值,此时超调量为0.535×10-3m/s,如图12所示。

图12 模糊PID控制液压缸速度曲线Fig.12 Velocity curve of a hydraulic cylinder controlled by fuzzy PID control

采取模糊PID控制油缸缩回时,系统的响应时间为0.07 s,运行0.392 s后达到目标速度值,此时超调量为0.312×10-3m/s;油缸伸出时,系统的响应时间为0.02 s,运行0.724 s后达到目标速度值,此时超调量为0.315×10-3m/s。

在响应时间相同的情况下,相比于PID控制,模糊PID控制下的系统超调量下降,液压缸缩回时超调量约减少了24%,液压缸伸出时,减少了约41%,如图13所示。

图13 基于S曲线前馈补偿的模糊PID控制液压缸速度曲线Fig.13 Velocity curve of a hydraulic cylinder controlled by fuzzy PID with S-curve feedforward compensation

采取基于S曲线前馈补偿的模糊PID控制油缸缩回时,系统的响应时间为0.01 s,运行0.126 s后达到目标速度值,此时超调量为0.05×10-3m/s;油缸伸出时,系统的响应时间为0.010 s,运行0.371 s后达到目标速度值,此时超调量为0.101×10-3m/s。

由此可见,基于S曲线前馈补偿的模糊PID控制下的系统响应时间与速度超调量均少于上述两种方法,能够有效减少由滞后所导致控制作用施加的不及时,从而在系统速度阶跃变化时更好地进行跟踪响应,抵消臂架振动所产生的速度,实现时滞补偿后的臂架主动减振。

4.3 EHA液压缸正弦控制仿真

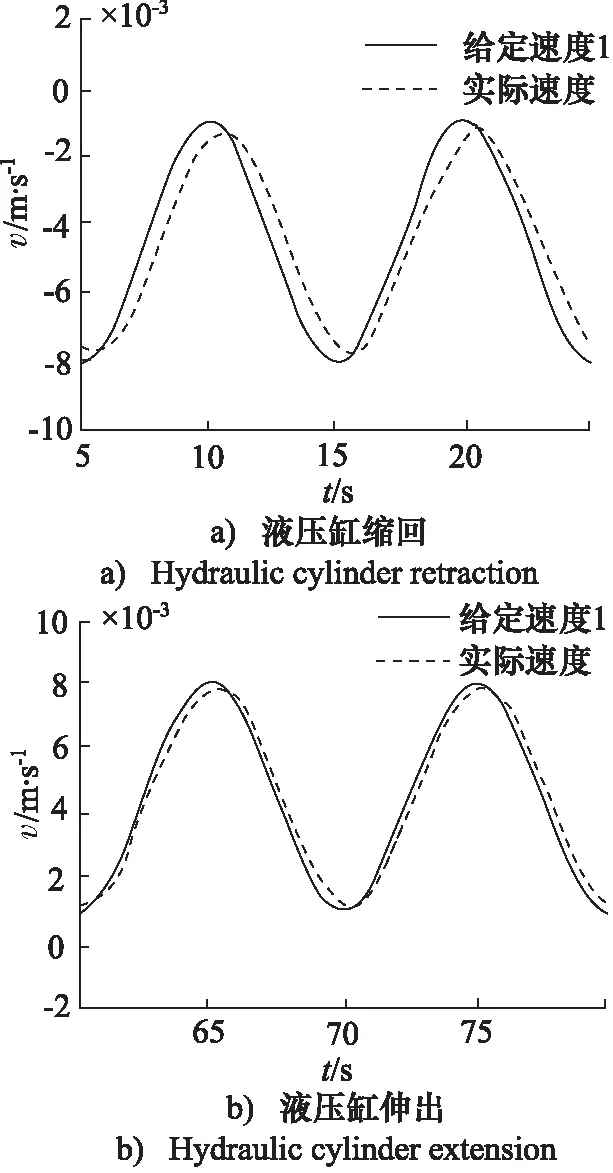

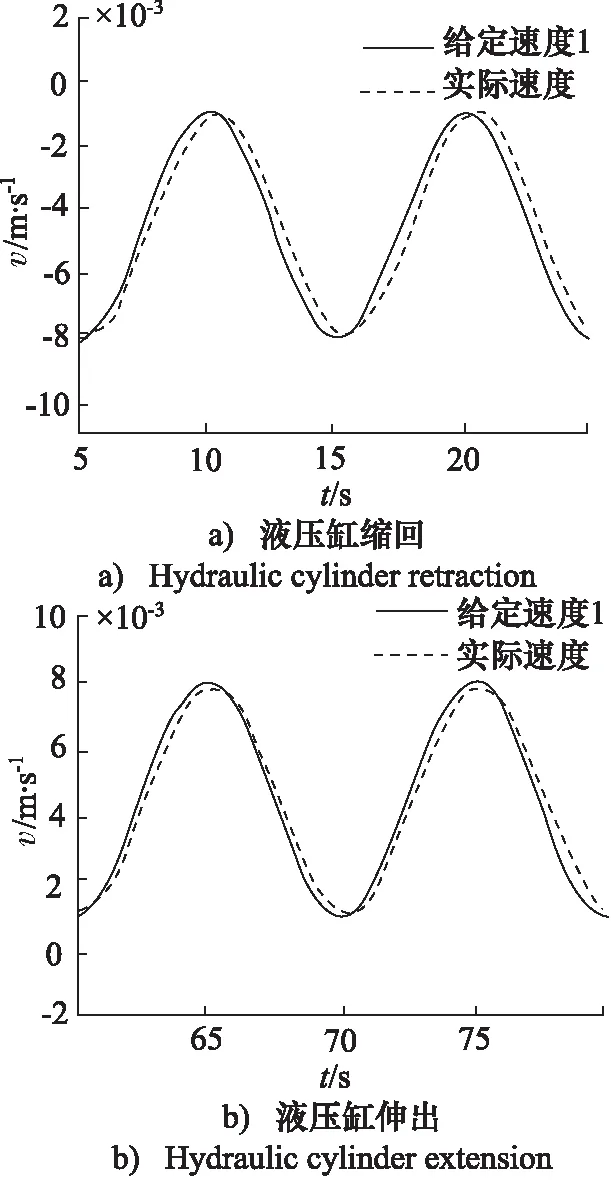

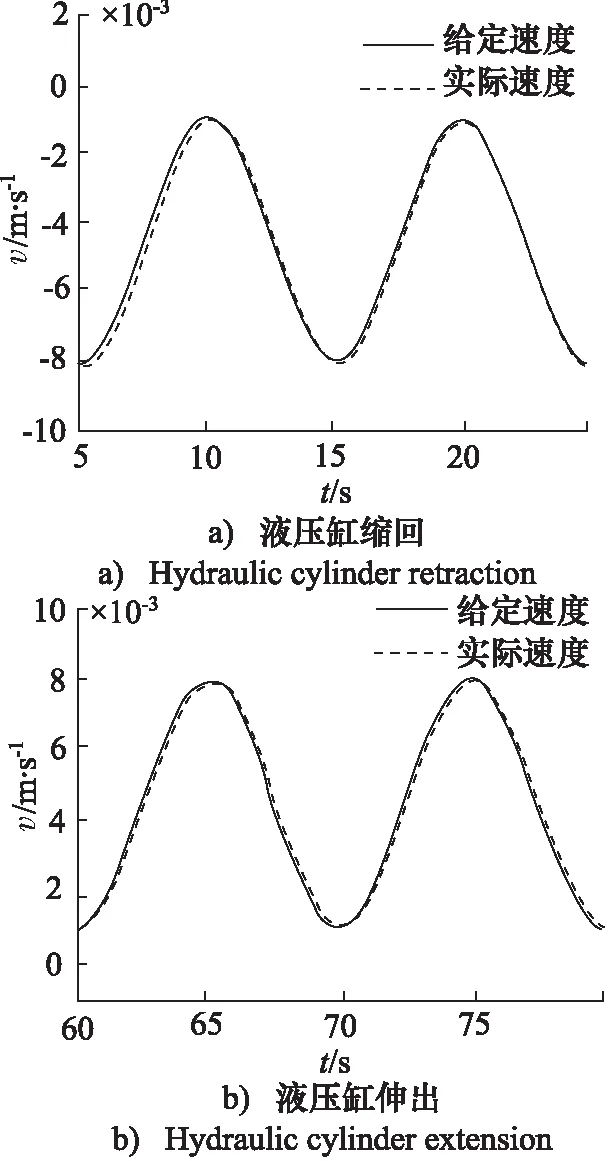

当混凝土泵车臂架速度输入曲线为正弦曲线时,3种控制方法控制下的液压缸实际速度与目标速度随时间变化曲线如图14~图16所示。

图14 PID控制液压缸速度曲线Fig.14 Velocity curve of a hydraulic cylinder controlled by PID control

图15 模糊PID控制液压缸速度曲线Fig.15 Velocity curve of a hydraulic cylinder controlled by fuzzy PID control

图16 基于S曲线前馈补偿的模糊PID控制液压缸速度曲线Fig.16 Velocity curve of a hydraulic cylinder controlled by fuzzy PID with S-curve feedforward compensation

由仿真结果可以看出,液压缸缩回时,采取PID控制速度跟踪误差最大为0.992×10-3m/s;采取模糊PID控制速度跟踪误差最大为0.693×10-3m/s;采取基于S曲线前馈补偿的模糊PID控制速度跟踪误差最大为0.157×10-3m/s。液压缸伸出时,采取PID控制速度跟踪误差最大为0.366×10-3m/s;取模糊PID控制速度跟踪误差最大为0.343×10-3m/s;采取基于S曲线前馈补偿的模糊PID控制速度跟踪误差最大为0.177×10-3m/s。

由此可见,基于S曲线前馈补偿的模糊PID控制下的系统速度跟踪误差最小,系统的动态响应效果最好,能够较快速地跟踪上液压缸速度的变化,更好的抵消由臂架振动所产生的速度,进一步实现时滞补偿后的臂架主动减振。

5 样机试验

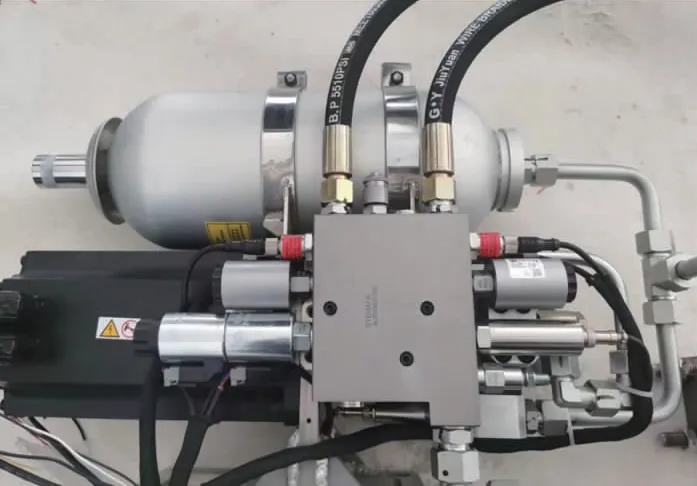

5.1 实物试验装置

为了验证控制方法的有效性,搭建EHA的试验样机,如图17所示,其中包括电机、泵、液压缸、蓄能器等装置。

图17 EHA试验样机Fig.17 EHA experimental prototype

5.2 试验结果

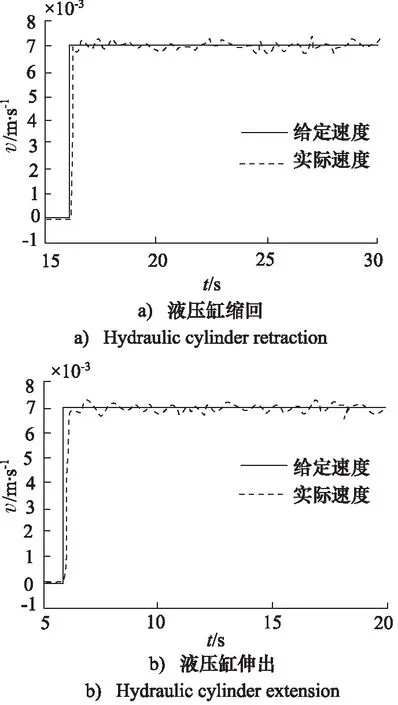

1) 阶跃信号

混凝土泵车臂架EHA输入最大速度为7×10-3m/s的阶跃信号时,采取基于S曲线前馈补偿的模糊PID控制方法对试验样机进行试验验证,得到图18a与图18b分别为液压缸缩回与伸出时的速度跟踪曲线。

图18 阶跃信号液压缸速度跟踪曲线Fig.18 Step signal hydraulic cylinder velocity tracking curve

由试验结果可以看出液压缸缩回时的系统响应时间为0.04 s,液压缸伸出时的系统响应时间为0.03 s。试验所得系统响应时间稍大于仿真所得数据,但仍在误差允许范围之内且系统响应时间仍小于另外两种控制方法,故可验证EHA基于S曲线前馈补偿的模糊PID控制方法仿真模型的有效性。

2) 正弦信号

混凝土泵车臂架EHA输入速度曲线为正弦信号时,采取基于S曲线前馈补偿的模糊PID控制方法对试验样机进行试验验证,得到图19a与图19b分别为液压缸缩回与伸出时的速度跟踪曲线。

由试验结果可以看出液压缸缩回时系统的速度跟踪误差最大为0.2×10-3m/s,液压缸伸出时系统的速度跟踪误差最大为0.3×10-3m/s。试验所得速度跟踪误差稍大于仿真所得数据,但仍在误差允许范围之内且系统响应时间仍小于另外两种控制方法,故可验证EHA基于S曲线前馈补偿的模糊PID控制方法仿真模型的有效性。

6 结论

文章首先介绍了混凝土泵车臂架EHA系统的工作原理及结构构成,搭建EHA系统的数学模型,并提出基于S曲线前馈补偿的模糊PID控制方法,基于AMESim软件与MATLAB软件平台搭建了混凝土泵车臂架机械—液压—控制策略联合仿真模型,进行EHA系统液压缸伸出和缩回过程的速度阶跃与正弦控制仿真实验, 仿真结果表明在基于S曲线前馈补偿的模糊PID控制下系统响应时间减少了50%左右,系统超调量减少了67%左右,速度跟踪误差减少了50%左右,并搭建EHA试验样机进一步验证。仿真与试验结果表明,基于S曲线前馈补偿的模糊PID控制策略相较于另两种能够更加灵活地控制系统运动的稳定性,同时减少滞后时间,提升系统的响应速度,使臂架油缸启动和减速控制过程中更加的快速与稳定,减少臂架系统的振动,验证了基于S曲线前馈补偿的模糊PID控制策略的有效性,为提升混凝土泵车臂架性能提供参考。