电磁超越离合器功率回收型液压泵试验台研究

2023-11-30闵宇乔谷学勇

闵宇乔, 刘 早, 闵 为, 谷学勇

(1.兰州理工大学能源与动力工程学院, 兰州甘肃 730050; 2.合肥工业大学机械工程学院, 合肥安徽 230009)

引言

液压泵作为液压系统的动力源,其在很大程度上影响着系统的好坏[1]。液压泵的机械效率、容积效率、转速范围、超载性能、扭矩范围等参数直接决定了重大装备的使用性能和寿命;在高端液压元件研发上也需要可靠的实验装置和实验方法,液压泵可靠性试验具有试验周期长、能耗大的特点。因此搭建性能良好、可靠性高、节能型及功率回收的液压泵试验台显得至关重要[2-3]。

绿色理念是21世纪机械工程技术发展新的驱动力,将其应用于液压设备设计与制造中,给液压技术带来了快速发展[3-4]。液压系统的节能技术是绿色液压设备的重要课题之一,节能是为了提高液压系统能量的利用率[5-6]。而传统的液压泵试验台耗能大、操作不便,因此研究具备功率回收功能的液压泵实验台势在必行。目前常用的功率回收型试验台有:机械回收、液压回收和电回收等[7]。廖义德等[8]分析了机械回收式液压泵试验台回路的工作原理以及硬件组成,回收系统使用双输出轴电动机,一端接被试泵,另外一端接回收马达,回收马达对被试泵进行加载,同时回收被试泵输出的高压油,然后回收马达以机械能的形式通过电动机轴反馈给被试泵,实现功率回收。但这种回收方式需要溢流阀对液压马达加载,电动机进行机械能损失补偿,系统存在流量和扭矩匹配关系及溢流损失[9-11]。

蔡廷文[12]提出了一种液压补偿功率回收方式,该方案将被试泵动力输入轴与加载马达动力输出轴机械相连,被试泵的高压出油口与加载马达的入口相连,使被试液压泵和液压马达形成互为负载、互为反馈的闭合回路的方案。该方案原理上可行,但还是通过传统的溢流加载方式,浪费一部分回收功率。李德龙等[13-15]提出了一种电力回收功率方法,通过电机直接驱动被试液压泵,在被试液压泵出口处连接液压马达,液压马达又同轴驱动一个发电机,当被试液压泵输出的液压油驱动液压马达转动以后,液压马达驱动发电机产生电能,所产生的电能回馈电网来实现功率回收。这种方案所回收的功率最终以电能的形式补偿到电机,但发电机所发的电并不能提供给电机使用,还必须增加逆变装置和安全装置,实行起来难度大,对技术要求比较高,加大了试验设备的成本。吕水明等[16]对液压马达试验台电功率回收原理及功率回收效率进行分析,发现在仿真和试验中系统功率回收效率存在最大值且与液压马达总效率正相关。

汤程峰[17]研究了机械回收型试验台存在液压泵与液压马达的排量匹配问题,为满足液压泵的加载试验要求,液压泵的最大工作流量必须大于回收马达的工作流量与泄漏流量之和,这会导致系统的回收效率较低、应用局限性较大。缪雄辉等[18]针对机械补偿功率回收方式存在转速调节范围小, 对试验马达和加载泵的排量关系有限制、系统压力调节精度低等缺点,设计了一种变频调速机械及液压补偿液压马达试验台,能同时进行机械补偿和液压补偿。但变频电机的功率占用了总驱动功率,并不能满足节能性的要求。上述研究对于机械回收型液压泵试验台,均未考虑到存在的电机转速超过回收马达转速特定工况造成的回收马达成为负载马达而产生额外功耗问题。

通过对现有功率回收型液压泵实验台功率回收原理分析,本研究针对其存在的电机转速超过回收马达转速特定工况造成的回收马达成为负载马达而产生额外功耗问题,研究设计了一种应用了电磁超越离合器的功率回收型液压泵试验台。首先通过数学建模对所设计的系统回路功率回收情况进行评估;完成应用了电磁超越离合器的功率回收型液压泵实验台的硬件设计选型与搭建;为评估该实验台是否能完成液压泵相关试验和实现功率回收,本研究以K5V200DT柱塞泵作为测试对象经过实验测试,实验结果表明:应用了电磁超越离合器的功率回收型液压泵实验台功率回收效率达到了42.17%。功率回收效果良好,为解决液压泵功率回收型实验台当出现电机转速超过回收马达转速工况时造成的回收马达成为负载马达产生额外功耗问题提供了新的解决方案,对液压泵功率回收型试验台的高效设计具有一定的指导意义。

1 应用电磁超越离合器的功率回收型液压泵试验台理论分析

1.1 工作原理

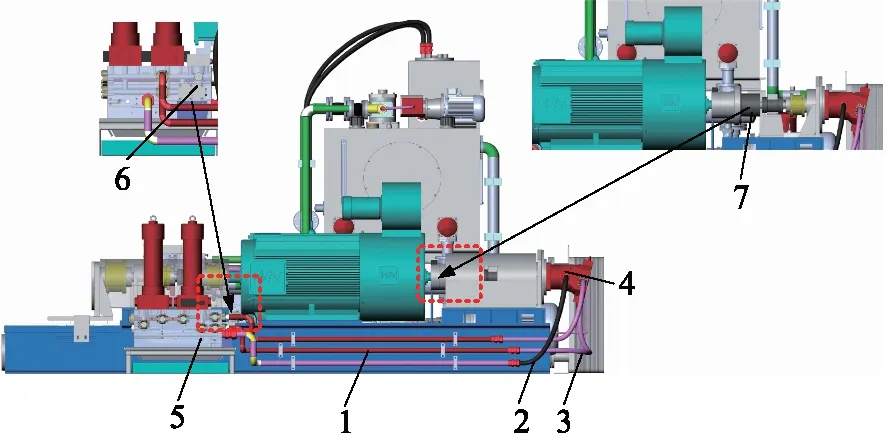

应用了电磁超越离合器的功率回收型液压泵试验台主要由液压试验台架、油箱总成、计算机测控、开闭式比例加载系统、测试机五路先导供油系统、循环过滤温控系统、闭式补油系统、变频调速系统、漏油回收系统、高速测试采集系统和电气控制系统组成,其系统原理如图1所示。变频电机4驱动被试泵1,扭矩仪3检测电机输送至被试泵的扭矩、转速、功率,被试泵排出的高压液压油输送至功率回收马达6, 回收马达通过电磁超越离合器5将扭矩传递至电动机,从而实现功率回收。

1.被试泵 2.联轴器 3.扭矩仪 4.315 kW双轴变频电机 5.电磁超越离合器 6.功率回收马达a) 三维示意图a) Three-dimensional schematic diagram

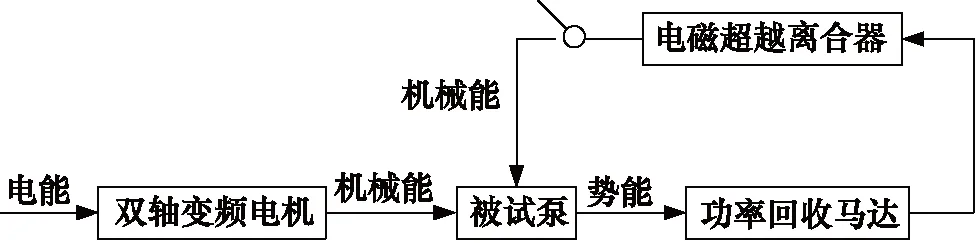

在实际实验过程中,不可避免会出现被试泵供给功率回收马达的流量小于实际所需,使得功率回收马达达不到功率回收效果,成为工作负载从而消耗了电机的能量。传统的解决方案一般是通过增加联轴器或牙嵌式离合器,但都存在功率回收的局限性。本方案采用电磁超越离合器,回收马达与超越离合器之间安装有转速转矩仪,当输入(回收马达侧)转速大于输出(电机侧) 转速时,离合器使马达和电机连接在一起并传递扭矩回收功率;当输入转速小于输出转速时,为避免回收马达成为负载而产生能量损耗,电磁超越离合器使得二者自动脱离连接。因回收马达与超越离合器之间安装了转速转矩仪,与电机前端的转速转矩仪两者数值进行比较,可以据此判断超越离合器的通断状态。回收的扭矩大小可通过回收马达端的转速转矩仪显示的数值获得。马达通过自动感知转速差,给出电信号匹配马达排量使回收马达转速趋势高于电机,从而达到功率回收。输入系统的为电能,通过转矩形式的机械能进行能量回收,中间有3个环节的能量损耗。应用电磁超越离合器的功率回收型液压泵试验台能量传递形式如图2所示。

图2 应用电磁超越离合器的功率回收型液压泵试验台能量传递图Fig.2 Energy transfer diagram of power recovery hydraulic pump test bench using electromagnetic overrunning clutch

1.2 数学建模

在系统工作过程中,被试泵的扭矩源自回收马达与变频电机[19-20],因此有:

TP=TM+TE

(1)

液压泵理论排量:

(2)

功率回收马达理论排量:

(3)

功率回收马达泵传动比:

nM=i1nP

(4)

功率回收马达电机传动比:

nM=i2nE

(5)

被试泵的扭矩:

(6)

系统流量关系:

(7)

功率回收马达理论功率:

(8)

综合式(1)~式(8)得:

系统的回收系数为:

(9)

式中,TP—— 被试泵输入扭矩,N·m

TM—— 回收马达输出扭矩,N·m

TE—— 变频电机输出扭矩,N·m

qP—— 被试泵的理论流量,L/min

qM—— 回收马达的理论流量,L/min

nP—— 被试泵的转速,r/min

VP—— 被试泵理论排量,mL/r

VM—— 功率回收马达理论排量,mL/r

nM—— 回收马达转速,r/min

nE—— 电机转速,r/min

i1—— 回收马达泵传动比

i2—— 回收马达电机传动比

pP—— 被试泵工作压力,MPa

P0—— 电机输出功率,kW

P1—— 回收马达理论功率,kW

qr—— 溢流泄漏损失,L/min

ηPv—— 被试泵容积效率

ηPm—— 被试泵机械效率

ηMm—— 液压马达机械效率

ηMv—— 液压马达容积效率

K—— 系统回收系数

ηe—— 电机的效率

假设传动比i1=i2=1,则:

在理想工况下(无流量损失),液压泵机械效率ηPm为0.96,液压泵容积效率ηPv为0.85,液压马达机械效率ηMm为0.95,液压马达容积效率ηMv为0.85,电机效率ηe为0.98时,系统回收系数K=0.6618。实际应用中由于流量损失不可避免,所以系统的功率回收率小于66.18%。

2 应用电磁超越离合器的功率回收型液压泵试验台设计与搭建

2.1 试验台技术特点

该液压试验台为综合大功率试验台,自动化程度高。可测试液压泵动、静态性能。测试范围、测试项目、测试要求符合JB/T 7039-7044等有关行业标准。液压系统装机总功率为413.5 kW,最大扭矩为2000 N·m,可以实现开式泵、闭式泵的型式试验,包括变量特性、效率、自吸、冲击、耐久等试验。其独有的能量回收采用扭矩直接回收,将液压泵的出口高压油通过加载模块,部分供给回收液压马达后,利用原有的加载方式,将液压马达输出的扭矩,通过单向离合器传递给电机后轴,此时,液压马达与电机一起驱动被试液压泵,从而减小主电机自身的电功率输出,以达到节能降耗的目的。其结构简单,功率回收转换自如,回收率可以自行设定等。

2.2 试验台主要技术参数

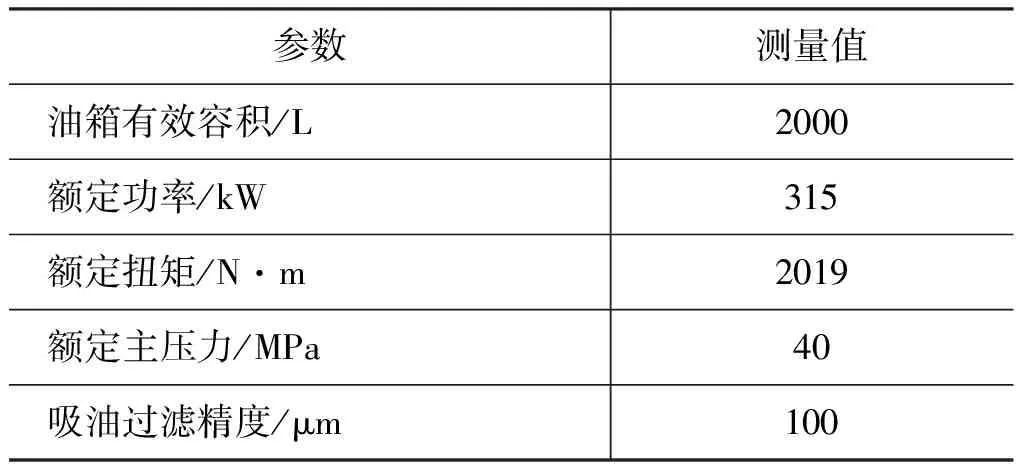

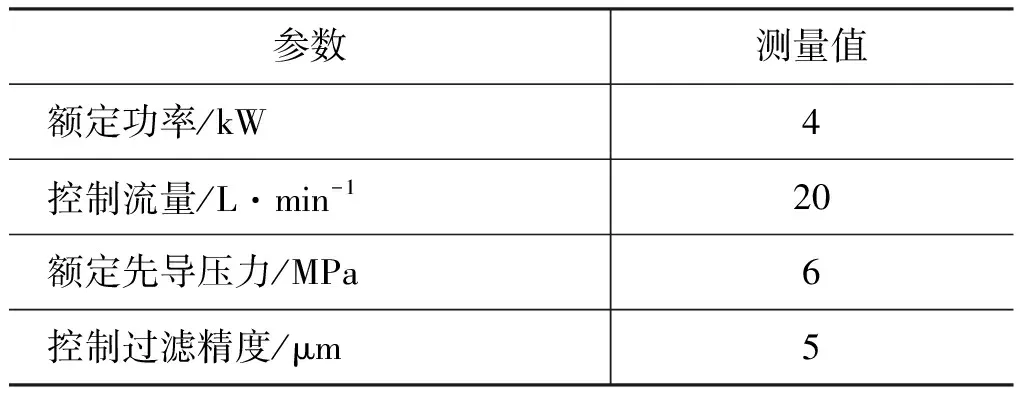

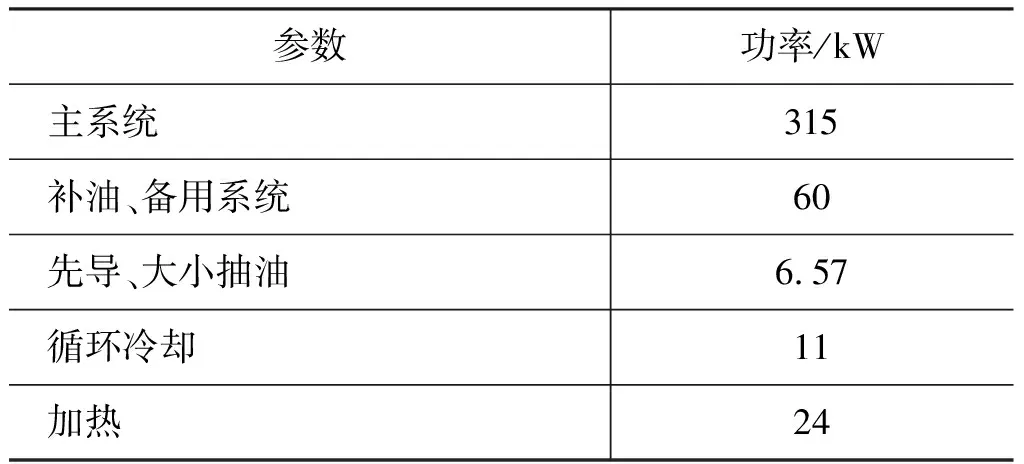

液压试验台的系统主要参数如表1~表3所示。试验台使用的液压油介质为YB-N46抗磨液压油,主系统控制阀二通插装阀40通径,流量Q=1000 L/min,压损Δp≤0.3 MPa。

表1 主系统技术参数Tab.1 Technical parameters of main system

表2 控制系统技术参数Tab.2 Control system technical parameters

表3 液压试验台功率分布表Tab.3 Hydraulic test bench power distribution table

2.3 试验台搭建

如图3所示,液压试验台总体部件由主加载阀块、底部架件、水冷却器、油箱部件、管路、桥式阀块组成。315 kW试验台架总占地面积约25 m2(不包括操控室在内),长5.1 m,宽5 m,总高度2.7 m。油箱上留有备用回油口,管路布置基本采用横平竖直原则,为了后期保养、维修方便,保护环境,在管路下面加装接油盘,收集拆装时的油液。

1.底部架件 2.主加载阀块 3.水冷却器 4.油箱部件 5.管路 6.桥式阀块

底架部件尺寸4500 mm×950 mm×1600 mm,其中有双输出的315 kW变频电机、扭矩仪、电磁超越离合器、联轴器、 功率回收马达等组成, 利用315 kW变频电动机作动力源,加载的方式利用溢流与液压马达功率回收为一体的模式,其电机本身为双输出轴,前端轴连接被试泵,后端轴利用电磁超越离合器(输出转速大于输入转速时传递扭矩,否则空转)。连接功率回收加载马达(A6VM355EP),电比例液压控制加载马达的排量,改变马达排量控制转速达到功率回收的目的。为了便于安装被试泵(马达)将安装的角板设计成导轨滑移式。适应安装不同轴长的被试泵,同时泵轴更便于安装到联轴器内。底架设计有专门的油箱,防止在更换被试泵时,油液的洒落,便于回收,同时有专门油泵将此油箱的液压油抽至主油箱。被试泵存在其他多种样式,如单泵、双泵、开式泵或闭式泵,为了简化管路连接,开式泵与闭式泵两路加载中选出一路加载模块共用,当试闭式泵时中间需过渡一个桥式回路。将闭式与开式泵的试验有机结合为一体。当试验中需要功率回收时,只要利用电磁球阀、手动阀的转换来实现。

功率回收马达管路连接如图4所示,马达功率回收管路固定安装,可以利用底架的电磁超越离合器和主加载阀块上的三通球阀通断来控制。

1.马达A/B管 2.马达泄漏管 3.先导控制管 4.功率回收马达 5.主加载阀块 6.三通球阀 7.电磁超越离合器

3 实验测试研究

3.1 实验步骤

(1) 将被试泵为K5V200DT柱塞泵(带恒功率控制)安装于试验台架被试件位置,连接进、出油管和泄漏油管;

(2) 将回收马达A6VM355EP变量马达(电比例排量控制)安装于试验台架回收马达位置,连接进、出油管、泄漏油管和控制电线;

(3) 打开泵吸油管阀门、被试泵壳体和回收马达壳体灌油、排气等;

(4) 启动电机并逐步将转速调至1500 r/min,检查各仪表数据无异常;

(5) 加载,使泵出口压力为1.4,10,13,15,20,25,30 MPa,分别记录被试泵出口压力p、被试泵双泵合流流量Q、电机输出扭矩T、回收马达输出扭矩TM、电机转速nE、回收马达输出转速nM、油温t等。

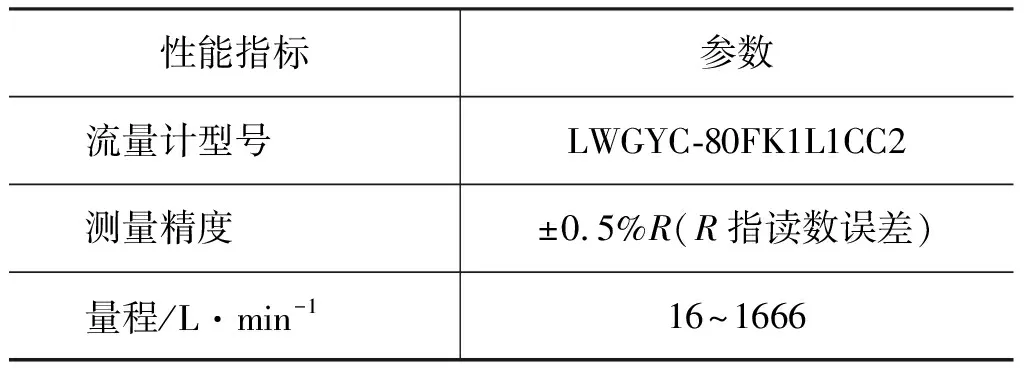

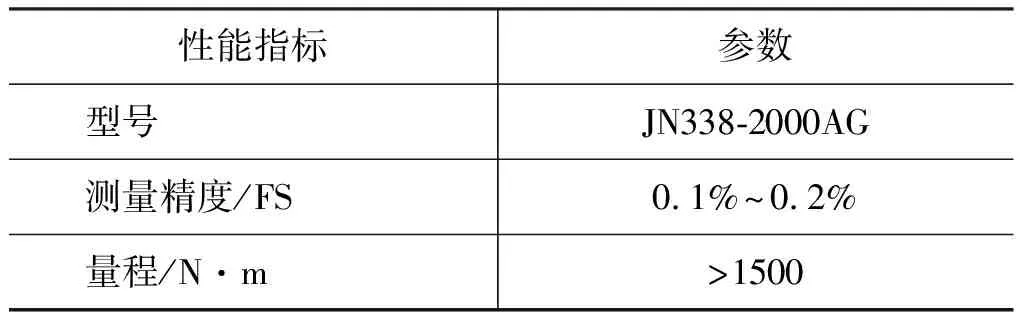

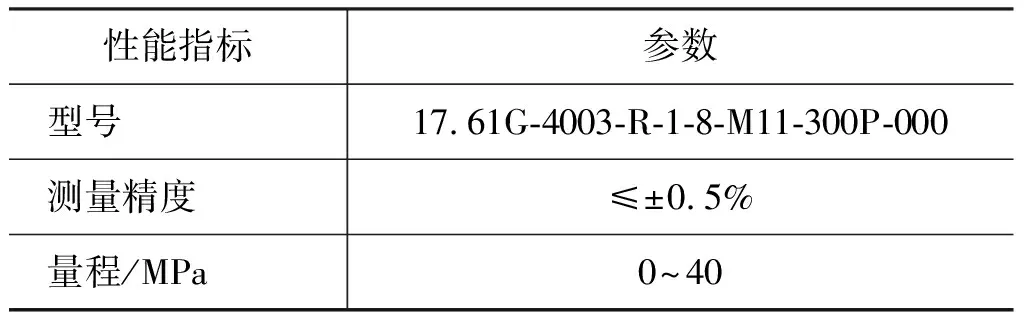

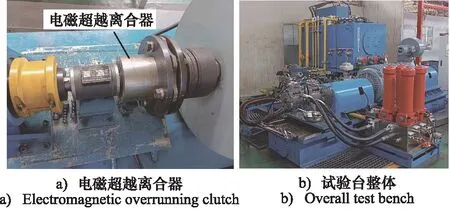

测试用的流量计参数见表4,转矩转速传感器参数见表5,压力传感器参数见表6,试验现场如图5所示。

表4 流量计参数Tab.4 Flow meter parameters

表5 转矩转速传感器参数Tab.5 Torque speed sensor parameters

表6 压力传感器参数Tab.6 Pressure sensor parameters

图5 试验现场Fig.5 Test site diagram

3.2 实验结果分析

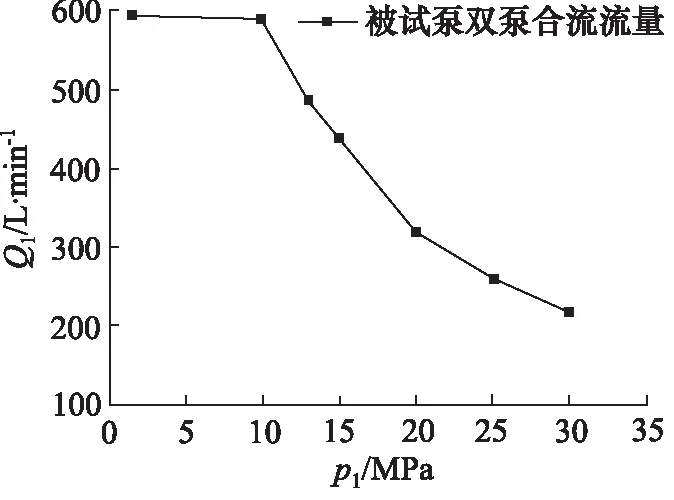

被试泵为K5V200DT柱塞泵(带恒功率控制),首先通过加载实验,获得了被试柱塞泵的压力-流量特性曲线。

从图6中可以看出,当被试泵的工作压力p1低于10 MPa时,输出流量Q1基本维持恒定(从594 L/min降为590 L/min),这主要是泵的内泄漏增大引起的。当工作压力在10~30 MPa之间时,被试泵的斜盘倾角减小,输出流量逐渐降低,但输出功率保持在106~110 kW之间,被试泵维持恒功率工作特性。恒功率曲线段由两条直线近似构成,两直线的交点在20 MPa附近,该点对应的功率最小,为106 kW。

图6 测试泵PQ功率曲线Fig.6 Test pump PQ power curve

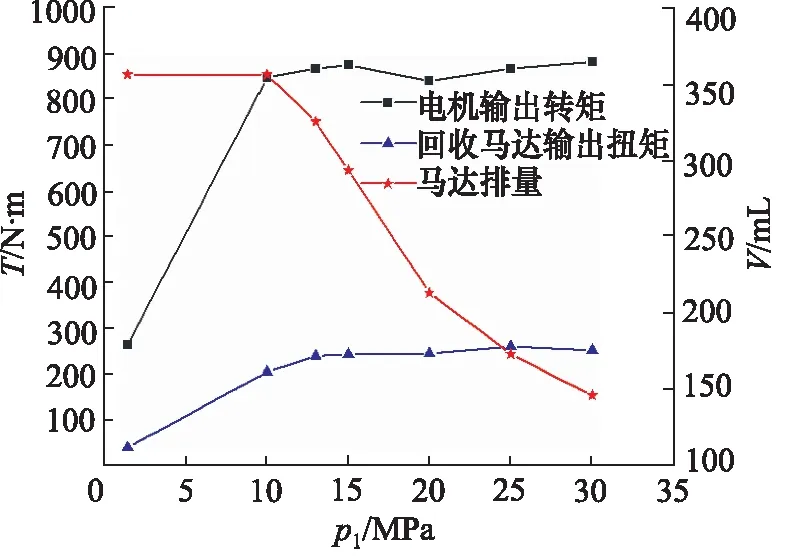

实验过程中,通过变频器使被试泵转速维持在1500 r/min,从图7中可以看出,当工作压力p1低于10 MPa 时,由于液压泵还未进入恒功率曲线段,因此,随着被试泵出口压力的增加,电机的输出转矩逐渐增加;当压力高于10 MPa时,被试泵处于恒功率工作状态,电机输出转矩基本维持恒定,其值在860~880 N·m 之间波动;由于压力为20 MPa的工作点处于两条功率直线的交点附近,其输出功率最低(其值为106 kW,如图6所示),故在图7中,其对应的电机输出转矩值最小。

图7 压力扭矩关系图Fig.7 Pressure torque diagram

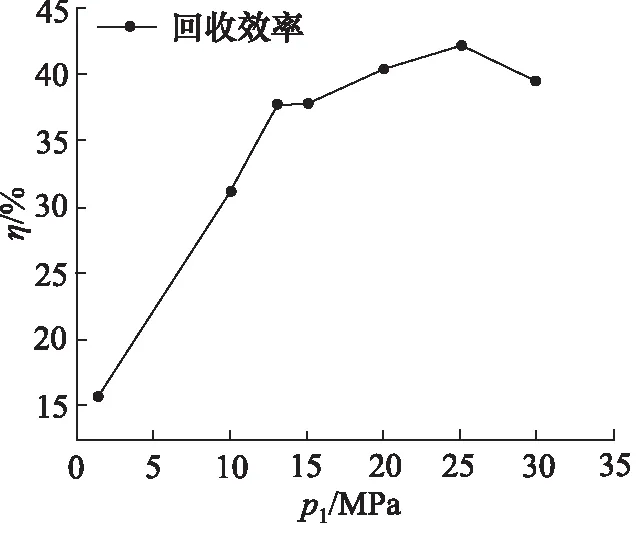

功率回收过程中,变量马达的输出转矩主要取决于其工作压差和排量的乘积(如式10所示)。从图7中可以看出,当被试泵工作压力在10 MPa以下时,泵的输出流量最大,此时马达在最大排量355 mL/min状态下均可使其输出转速维持在1500 r/min(多余的流量流回油箱),故随着被试泵工作压力的升高,功率回收马达的输出转矩随工作压力的增大而增大。当被试泵工作压力超过10 MPa时,被试泵输出流量减小,通过比例控制器使变量马达排量相应减小,以维持1500 r/min的转速,此时功率回收马达的输出转矩取决于其工作压差和排量的乘积,其输出值随压力的增大逐渐增大,在25 MPa处达到峰值,对应的功率回收效率最高,达到42.16%(如图8所示)。当被试泵工作压力为30 MPa时,功率回收马达的排量调节到144 mL/r,同时,随着工作压力的增加,马达容积效率进一步降低,此时马达的输出转矩降为248 N·m(低于25 MPa时的256 N·m),对应的功率回收效率降为39.4%。

图8 马达回收效率图Fig.8 Motor recovery efficiency diagram

(10)

式中,VM—— 功率回收变量马达排量

从以上实验过程可以看出,采用电磁超越离合器的功率回收型液压泵试验台可以实现液压泵输出功率的良好回收,其最大回收效率可达42.16%。

4 结论

本研究提出了一种应用电磁超越离合器的功率回收型液压泵试验台,并对其功率回收特性进行了测试。结果表明,在恒功率变量泵的实验过程中,当功率回收马达在最大排量工作时,回收效率随马达工作压力的增加而增加;当马达排量随输入流量的降低而减小时,功率回收效率先增大后减小,并在试验压力为25 MPa,流量为258 L/min时,获得了最大值为42.16%的功率回收效率。实验结果表明,该电磁超越离合器功率回收型液压泵试验台设计合理,功率回收效果良好,为大功率液压泵实验台的功率回收提供了新的解决方案。