基于 PSO-BP 神经网络的液压支架推移控制回路故障诊断仿真研究

2023-11-29钟金豹亓京帅孟祥一

钟金豹,亓京帅,孟祥一

1内蒙古科技大学机械工程学院 内蒙古包头 014010

2山东泰开隔离开关有限公司 山东泰安 271000

随着我们国家煤炭行业的蓬勃发展,液压支架在煤炭综采工作中的使用日益普遍,已成为煤矿综采设备中最重要的设备之一[1]。由于其一直处在井下的恶劣环境中,液压系统很容易出现故障[2-5]。据统计,造成液压支架故障的原因中,液压系统约占80%。液压系统处在封闭的环境中,各部分的具体运行状况无法直接观测到,查验十分不便[6],再加之干扰液压系统正常运行的因素错综繁杂,导致查找异常部位较困难。传统做法是通过对其进行拆卸,逐一对比查找,不仅费时费力,还需要依靠现场工程师丰富的工作经验。

因此,能否快速准确查找到液压系统的故障部位将直接决定企业损失的大小。随着人工智能的快速发展,液压系统的故障诊断进入了新时代。基于人工智能来实现故障诊断最常用的方法是 BP 神经网络技术。Ren[7]采用 BP 神经网络算法构建了电力物联网设备故障诊断模型,结果显示,BP 神经网络在物联网中对电力设备故障诊断具有较高的应用价值。Hu 等人[8]针对机器人关节故障诊断精度不高的问题,设计了一种基于 BP 神经网络的机器人关节故障诊断方法,该方法对于机器人关节故障的诊断十分有效。基于 BP神经网络实现故障诊断时需收集其故障数据,但直接获取其不同故障下的数据比较困难,且 BP 神经网络在训练过程中存在易陷入局部极小值等问题。

笔者利用 AMESim 仿真软件模拟某型液压支架推移控制回路常见故障来获取故障数据,解决直接获取不同故障下数据样本难的问题,然后通过 PSO 算法避免 BP 神经网络在训练过程中因陷入局部极小值而导致故障诊断失败或准确率偏低等问题的发生,有效提高了故障诊断准确率和效率,降低了企业的经济损失。

1 基于 AMESim 的液压支架推移控制回路仿真建模

1.1 液压支架推移控制回路的工作原理

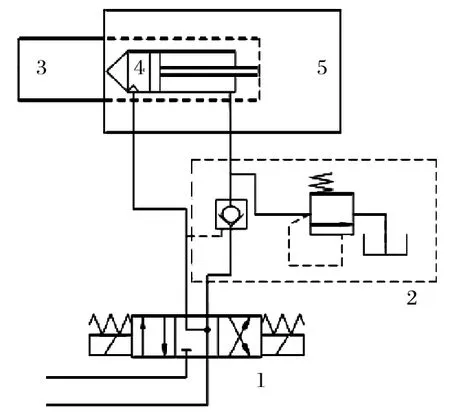

支架推移控制回路在液压支架工作过程中起着非常重要的作用,它不仅可以实现支架的移动,还可以实现推溜动作。支架底座的中间部位是支架推移控制回路中千斤顶所在的位置,其一端铰接支架底座,另一端连接刮板输送机。支架推移控制回路的构成部件主要有推移千斤顶、液控单向阀及换向阀等,如图1所示。

图1 支架推移控制回路Fig.1 Movement control system of support

支架推移控制回路中的推移千斤顶并不直接和支架底座及刮板输送机连接,目前最常用的连接方式是框架连接式,因其能保证移架力大于推溜力,进而可以有效提高工作效率,所以被广泛应用在液压支架中。所谓的框架连接式就是指推移千斤顶通过框架和支架底座及刮板输送机连接在一起,如图2 所示。

图2 框架连接方式Fig.2 Frame connection method

当换向阀置于右位时,由泵站提供的乳化液依次流经换向阀、液控单向阀流入推移千斤顶的活塞杆腔,与此同时活塞腔回液,使得活塞杆回缩,带动框架向前移动,从而实现推溜动作 (液压支架作为支点)。当换向阀置于左位时,由泵站提供的乳化液流经换向阀进入活塞腔,与此同时活塞杆腔回液,使得液压缸向前移动,从而带动液压支架底座前移,实现移架动作 (刮板输送机作为支点)。为了确保相邻的支架在移架时刮板输送机不被拉回,需要在活塞杆腔回路中增加由溢流阀和液控单向阀构成的控制阀组。

1.2 支架推移控制回路仿真模型的建立

按照 AMESim 软件建模的步骤[9],根据支架推移控制回路工作原理以及所选用液压支架推移控制回路的主要参数,在 AMESim 软件中搭建支架推移控制回路仿真模型,如图3 所示。

图3 支架推移控制回路 AMESim 模型Fig.3 AMESim model of movement control system of support

2 基于 AMESim 的液压支架推移控制回路故障注入及数据提取

2.1 液压支架推移控制回路的常见故障分析

液压支架长期处于井下恶劣环境中,故其推移控制回路经常发生故障。通过查阅大量资料可知,其常见的故障主要有液压支架推溜时不动或速度慢、移架时不动或速度慢,此 2 类故障主要是由组成回路的液压元件损坏等原因引起[10-11]。造成这 2 类故障现象的具体原因主要有换向阀阀芯卡滞、液压缸泄漏、液控单向阀阀芯卡滞、液压泵内泄漏、进油管路堵塞、液压泵排量不足、电动机转速低、安全阀开启压力低、溢流阀开启压力低、安全阀泄漏、溢流阀泄漏、回油路堵塞等。

2.2 基于 AMESim 的液压支架推移控制回路故障注入

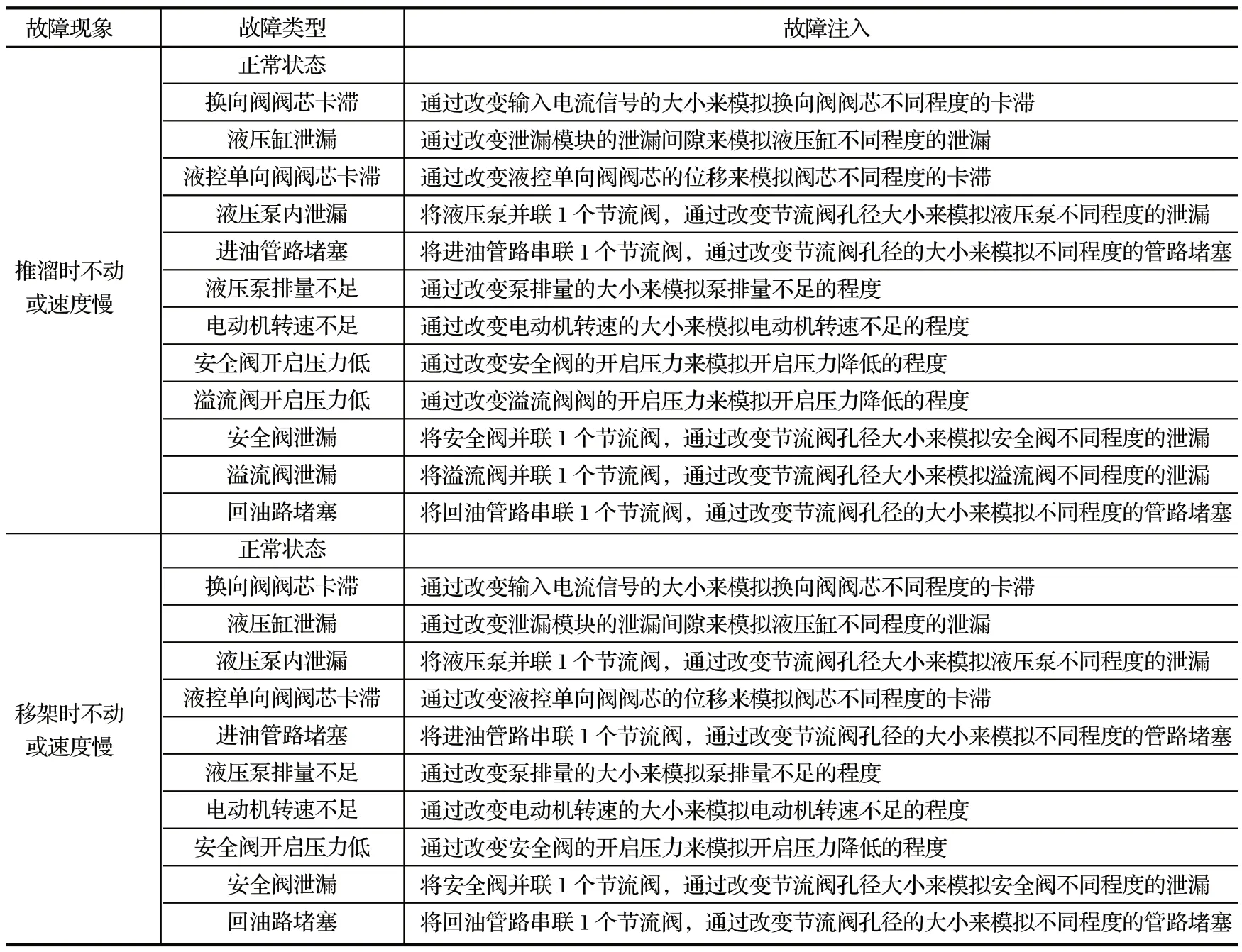

根据 2.1 节中对支架推移控制回路的常见故障分析得出的故障原因,在 AMESim 中采用模拟故障注入技术,分别对引起其常见故障的原因进行故障注入,具体的故障注入过程如表1 所列。

表1 每种故障类型的故障注入Tab.1 Fault injection for each fault type

2.3 基于 AMESim 的支架推移控制回路故障数据提取

将2.2 节已经建好的元件故障模型依次注入支架推移控制回路中,对其运行仿真。将故障工况下与正常工况下仿真所得到的状态量进行比较,其中变化量明显的状态量作为该故障工况下的样本特征。将每种故障工况下所采集到的样本特征组合在一起构成样本数据。

在推溜时不动或速度慢的故障现象下,对液压泵出口压力、换向阀进口流量、换向阀出口压力和流量、液控单向阀出口压力和流量、液压缸无杆腔压力和流量、液压缸有杆腔压力和流量、活塞杆速度和位移、溢流阀入口压力和出口流量、安全阀入口压力和出口流量等 16 个状态变量进行采集;在移架时不动或速度慢的故障现象下,对液压泵出口压力、换向阀进口流量、换向阀出口压力和流量、液控单向阀出口压力和流量、液压缸无杆腔压力和流量、液压缸有杆腔压力和流量、活塞杆速度和位移、安全阀入口压力、溢流阀入口压力等 14 个状态变量进行采集。每种故障现象共采集 1 类正常样本和多类故障样本,每类样本数均为 201。

3 基于 PSO-BP 神经网络的液压支架推移控制回路故障诊断

3.1 基于 BP 神经网络的故障诊断

3.1.1 BP 神经网络结构设计

3.1.1.1 输入层设计

(1) 推溜时不动或速度慢故障 将活塞杆速度和位移、溢流阀入口压力和出口流量等 16 种状态作为神经网络的输入。

(2) 移架时不动或速度慢故障 将液压缸无杆腔压力和流量、液压缸有杆腔压力和流量等 14 种状态量做为神经网络的输入。

3.1.1.2 输出层设计

将造成每种故障现象的具体原因作为神经网络的输出。

(1) 推溜时不动或速度慢故障 将液压泵内泄漏、进油管路堵塞、液压泵排量不足等 12 种故障原因和 1 类正常状态作为神经网络的输出。

(2) 移架时不动或速度慢故障 将安全阀开启压力低、安全阀泄漏、回油路堵塞等 10 种故障原因和 1 类正常状态作为神经网络的输出。

3.1.1.3 隐含层设计

选择隐含层神经元的数量是一个较为复杂的问题,并且通常没有一个严格的定理可以支持。为了选择适当的隐含层神经元数量,可以借助经验公式来计算[12]。

式中:n1为隐含层节点数;n为输入层节点数;m为输出层节点数;a为 [0,10]之间的常数。

通过经验公式以及实践经验将隐含层神经元的个数确定为 10。

3.1.2 BP 神经网络训练与诊断结果

在MATLAB 环境下编写 BP 神经网络算法程序。将提取的样本数据经过归一化处理后,导入已经编写好的算法程序对其进行训练。分别选取每类 201个样本中的 181 个组成训练数据,剩余的 20 个组成测试数据。

为了训练一个具有更好泛化能力的神经网络,需要在训练过程中对学习率、最大循环次数和目标误差进行设置:学习率设为 0.01;最大循环次数设为 1 000次;目标误差设为 10-5。

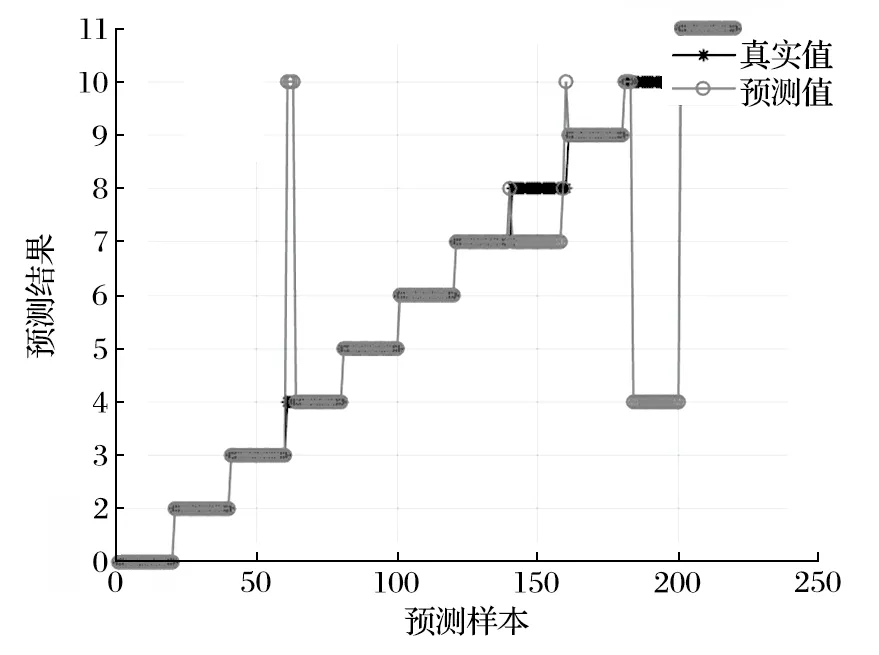

当训练次数达到最大循环次数 1 000 次或目标误差达到设定值 10-5时,训练停止。在 BP 神经网络故障诊断模型训练完成后,将测试数据导入已经训练好的模型,对其进行分类,得到的故障诊断结果如图4、5 所示。

图4 基于 BP 神经网络推溜时不动或速度慢故障诊断Fig.4 Fault diagnosis of immobility or slow speed during pushing based on BP neural network

图5 基于 BP 神经网络移架时不动或速度慢故障诊断Fig.5 Fault diagnosis of immobility or slow speed when moving support based on BP neural network

由图4、5 可知,基于 BP 神经网络对支架推移控制回路中推溜时不动或速度慢、移架时不动或速度慢 2 种故障进行诊断时,准确率分别为 84.231% 和81.818%。

3.2 基于 PSO-BP 神经网络的故障诊断

3.2.1 基于 PSO-BP 神经网络模型的建立

(1) 步骤一 参照 3.1.1 节中的方法建立一个3 层的 BP 神经网络模型,其输入神经单元为利用AMEsim 故障模拟仿真后提取到的状态量,其输出神经单元为具体的故障原因。

(2) 步骤二 设置 PSO 算法的各项参数[13]。种群数量N=10,学习因子c1=c2=2,ωstart=0.9,ωend=0.6,Vmax=6,最大迭代次数Tmax=30。

(3) 步骤三 参数初始化。将粒子位置和速度、个体最优位置及全局最优位置随机初始化为 [0,1]之间,粒子适应度和个体最佳适应度初始化为 0,全局最佳适应度初始化为 1。

(4) 步骤四 设置循环算法,计算粒子适应度值,设定判定准则,以判断准则为依据来更新粒子个体最优值和种群全局最优值。

(5) 步骤五 定义粒子速度和位置更新公式,根据此公式来更新粒子的速度和位置。

(6) 步骤六 进入下一次循环,重复步骤四、五,直到达到最大迭代次数,跳出循环。

(7) 步骤七 将 PSO 算法搜索到的全局最优位置设为 BP 神经网络的初始权值和阈值,进行网络训练。训练时,将神经网络的学习率设为 0.01,最大循环次数设为 1 000 次,目标误差设为 10-5。当训练次数达到最大循环次数 1 000 次或目标误差达到设定值10-5时,训练停止。

3.2.2 基于 PSO-BP 神经网络诊断结果

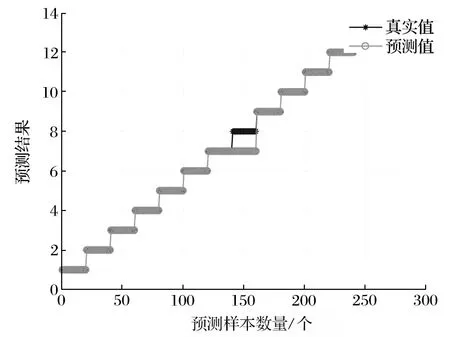

根据 3.2.1 节所建立的 PSO-BP 神经网络模型,在 MATLAB 环境下编写 PSO-BP 神经网络算法程序,将故障模拟仿真后提取到的样本数据分成训练数据和测试数据两组,经过归一化处理后导入该模型,通过 MATLAB 软件对其进行训练和测试。基于 PSOBP 神经网络对支架推移控制回路 2 种故障的诊断结果如图6、7 所示。

图6 基于 PSO-BP 神经网络推溜时不动或速度慢故障诊断Fig.6 Fault diagnosis of immobility or slow speed during pushing based on PSO-BP neural network

图7 基于 PSO-BP 神经网络移架时不动或速度慢故障诊断Fig.7 Fault diagnosis of immobility or slow speed when moving support based on PSO-BP neural network

由图6、7 可知,基于 PSO-BP 神经网络对支架推移控制回路中推溜时不动或速度慢、移架时不动或速度慢 2 种故障进行诊断时,准确率分别为 92.308%、91.364%。

4 结语

使用 AMESim 软件,对推移控制回路的 2 种故障进行模拟仿真并获得样本数据,分别构建常规的 BP 神经网络模型及 PSO-BP 神经网络模型,并在 MATLAB环境下,对诊断模型进行训练和测试。结果显示,基于 BP 神经网络对支架推移控制回路中推溜时不动或速度慢、移架时不动或速度慢 2 种故障进行诊断时,准确率分别为 84.231%、81.818%;基于 PSO-BP 神经网络对其进行诊断时,准确率分别为 92.308%、91.364%。

基于 AMESim 仿真软件对推移控制回路常见的故障进行模拟仿真时能够提取到可靠的故障样本数据,可以作为特征量用来进行故障分类。所构建的BP 神经网络模型和 PSO-BP 网络模型都可以用来实现故障诊断,基于 PSO-BP 神经网络在故障类型的识别分类能力方面明显优于常规的 BP 神经网络。

笔者采用了一种以故障模拟仿真和 PSO-BP 神经网络为基础的故障诊断方法,只针对液压支架推移控制回路中的 2 种常见故障做了故障诊断分类,然而在实际工况中,故障形式是多种多样的,远不止本文所列举的 2 种,其他故障形式也可以通过此方法来实现故障分类,后续还可以在此方法的基础上搭建液压支架推移控制回路故障诊断专家系统。