苯法顺酐尾气催化处理装置稳定运行技术改造

2023-11-29陈政江李业永汤燕波柳立伟

陈政江,李业永,陈 锐,汤燕波,柳立伟,任 梵

(1.云南大为恒远化工有限公司,云南 曲靖 655338;2.沾益区环境保护局,云南 沾益 655331;3.云南省化学化工学会,云南 昆明 650228)

顺酐作为一种重要的基本有机原料,是世界上仅次于醋酐和苯酐的第三大酸酐。主要用于生产不饱和聚酯树脂、富马酸、琥珀酸、润滑油添加剂、农用化学品、耐热苯乙烯树脂等近百种下游精细化工有机中间体和专用化学品[1]。顺酐生产主要工艺有苯氧化法、丁烯氧化法、正丁烷氧化法、苯酐副产法。云南大为恒远化工有限公司有12万t/a粗苯精制装置,为强化煤化工的综合利用,发展循环经济,鉴于原料纯苯来源的运输成本优势,于2011年由中国科学院山西煤炭化学研究所设计,新建了5万t/a苯氧化法顺酐装置,同时配套建成尾气催化处理装置,2012年底顺利投产。在生产过程中所排放的尾气量达14万m3/h,其中含有微量的未转化苯和一氧化碳,以及极少量醛酸类物质,会造成周围环境污染,必须通过尾气催化处理装置去除有害物质,满足排放标准。尾气催化处理装置投入生产后,频繁出现催化剂床层温度超温的情况,不得不切除降温,或部分尾气通过尾气催化系统处理,无法达到持续或完全处理尾气的效果,同时副产蒸汽无法稳定产出并网使用。公司针对该情况进行了一系列的调整和技术改造,最终将尾气催化处理装置投入生产长周期稳定运行,实现其环保功能,降低原料消耗,副产大量蒸汽,提高了装置经济效益及竞争力。

1 尾气催化处理装置工艺简述

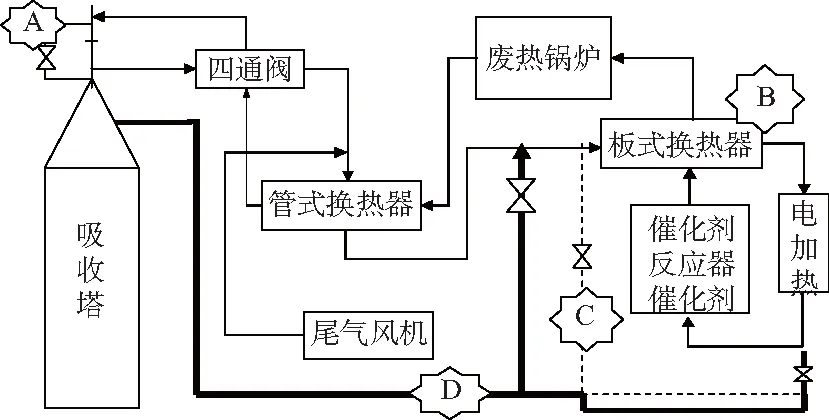

从吸收塔出来的尾气进四通阀,经管式热交换器与催化燃烧后经废热锅炉换热后的尾气进行热交换,将温度提升后再经管式管热器进一步换热,提高温度至 300 ℃,进入催化燃烧反应器,反应器上、下催化剂床层温度达470~530 ℃,将尾气中的有机物(苯、二甲苯、一氧化碳)转化成二氧化碳和水。经催化反应后的高温反应气,经板式换热器换热后,温度降低至 382 ℃ 左右,进入废热锅炉产生 1.2 Mpa 蒸汽并入进公司蒸汽管网使用,废热锅炉回收热量后的反应气温度降低 200 ℃,再经管式换热器再次换热,回收热量后排放,排气温度达 120 ℃ 左右。

图1 苯法顺酐尾气催化处理装置工艺流程简图

开工时开尾气风机,启用电加热器加热空气,让催化剂床层温度升至 280 ℃ 以上,逐步打开四通阀,引入尾气,待催化剂床层温度上涨,尾气开始反应后,停尾气风机,停电加热器。通过控制反应器进口气体温度控制反应催化剂床层温度[2-3]。

2 尾气催化处理装置改造前的现状

顺酐装置高负荷运行时尾气催化处理装置催化剂床层超温,无法稳定运行,当生产负荷超过70%以上,尾气反应器床层温度超 560 ℃ 以上,温度高无法控制,只能切出系统或仅处理部分尾气。

设计尾气处理能力为14万m3/h,投产后实际处理尾气能力不足10万m3/h。

装置副产蒸汽量少。投产后顺酐装置总副产蒸汽量只能维持本系统使用,无富余外送蒸汽,投运经济效益性差。

3 技术改造内容

3.1针对尾气有机组份降低的技术改造

尾气系统反应温度重大影响因素是尾气的组分,苯法顺酐尾气主要组份含有未转化的苯、一氧化碳以及其它少量醛酸类物质[4]。从分析数据中看出,这些组分的高低直接决定了尾气催化剂床层的反应程度和温度。有机组分含量高,反应剧烈,反应温度高,处理量少;反之,反应温度低,处理量大。

3.1.1 氧化反应催化剂更换和比选

苯、一氧化碳以及少量醛等有机物来源于前系统的苯氧化反应,关键因素在催化剂的选择上,其次是反应条件的合理控制,保证氧化反应原料苯的有效转化率与选择性,同时保证顺酐收率。

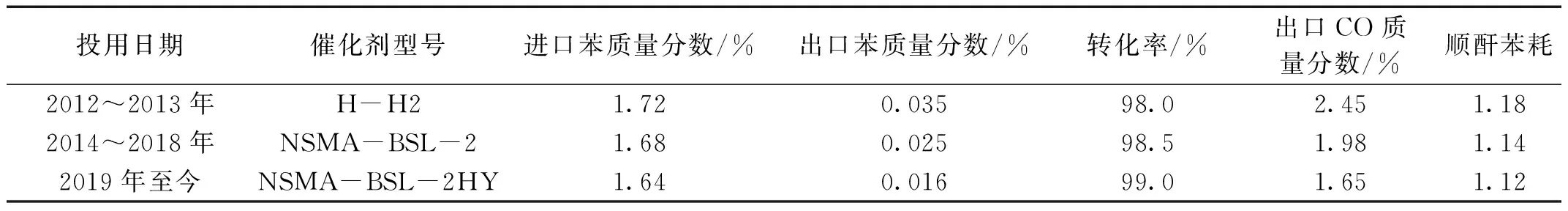

由表1很明显看出,不同的催化剂型号选择对尾气系统影响较大。

表1 不同型号催化剂在氧化反应进出口相关数据对比

3.1.2 降低尾气中邻二甲苯含量

邻二甲苯用于恒沸精馏脱水剂,在脱水过程中,恒沸精馏塔顶温度高,邻二甲苯与水在分层器内分离效果差,和酸水混合进入吸收塔,瞬间大量高浓度地被带入尾气。邻二甲苯完全氧化反应机理如下:

反应放出大量的热,且该过程出现时为瞬间浓度增大,在非常短的时间内(半小时以内或者更短)进入尾气的邻二甲苯以吨计,尾气催化处理装置催化剂床层温度出现“飞温”现象,若处理及时,尾气催化处理装置应立即切除,启动风机降温,若处理不及时,有类似装置出现催化剂过热损毁、熔融结块以及尾气催化处理装置损毁的事故。

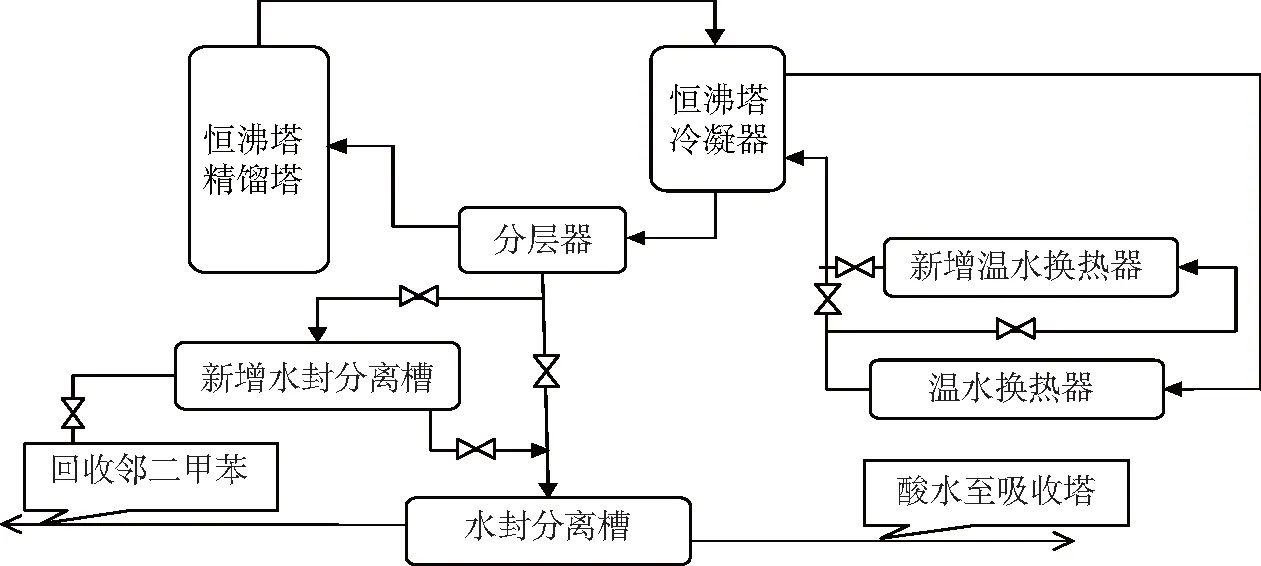

为了避免出现邻二甲苯带入尾气催化处理装置的情况,采取三项技改控制措施:一是增加恒沸温水冷却器、二是新增循环水泵、三是新增水封分离槽。

图2 恒沸精馏技改后邻二甲苯分离工艺流程简图

新增循环水泵和恒沸温水冷却器是为了降低恒沸塔顶冷却器后酸水温度,使邻二甲苯与酸水有效分离[5]。在分层器出口再增加一个新增水封分离槽,使得邻二甲苯得到三次分离,减少邻二甲苯带入吸收塔进入尾气系统,同时降低了邻二甲苯消耗。

同时严控工艺操作,将邻二甲苯窜入尾气的原因、后果及处置措施专门对班组进行培训,严防类似事件发生。

通过以上技术改造和操作管控,顺酐邻二甲苯消耗逐年降低。

3.1.3 降低酸水浓度,提高吸收效率、减少尾气酸类组份

同等负荷状态下,减少酸水量的方法是增大液酐捕集,通过调整系统阻力,部冷器温水温度控制。粗酐捕集量增大,则酸水量减小,可降低酸水浓度运行,低浓度酸水吸收效率增高,未捕集带入尾气的顺酐减少。

3.2 尾气催化处理装置技术改造,增加催化剂床层温度调节手段

1)在吸收塔顶部放空管上增加旁通阀,用于尾气催化剂床层温度高时直接放空。当尾气催化剂床层温度高时,直接排空部分尾气,减少进气量,来控制床层温度。见图3A处。

图3 苯法顺酐尾气催化处理技改后流程简图

主要用于顺酐催化剂使用末期,对进入尾气催化处理装置的尾气量进行调整。

2)将板式换热器用隔热板堵住部分换热孔板,减少板式换热器换热面积。见图3B处。

主要目的是降低尾气处理装置催化剂入口温度。

3)在板式换热器前后增加旁通。见图3C处。

主要用于调节板式换热器的换热量。

4)在上述三次改造经验后,此次在吸收塔顶部增加大旁通,直接绕过管式换热器,一路到板式换热器前,一路直接到反应器入口,实现多路分流可控调节。见图3D处。

4 技术改造的效果

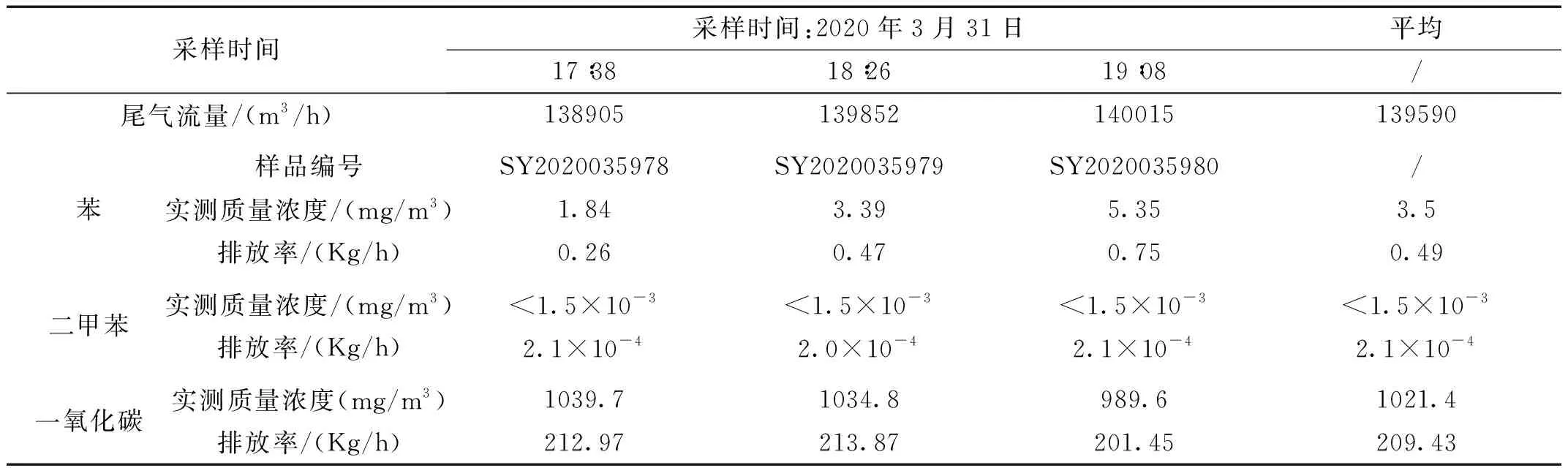

1)尾气处理能力达14万m3/h,与设计能力一致。尾气催化剂床层温度实现可调节控制,反应温度控制在500~550 ℃ 范围内可调节。从排放尾气气体监测结果数据可以看出(见表2),顺酐尾气符合大气污染物综合排放标准GB16297—1996达标排放。

表2 顺酐尾气检测表

2)顺酐装置产能在2019年10月份时单月最高负荷突破 7.0 t/h,单月产量达4500吨,达到催化剂设计单管最高负荷。

3)副产蒸汽明显增大。尾气系统由原来2~3 t/h 的产蒸汽能力提高至7~8 t/h,整个装置外送并网副产蒸汽量由无到有,最高2018年副产蒸汽外送公司管网量达11.8万t。

5 技术改造的经济效益

1)通过对顺酐催化剂的比选和更换,降低尾气中有机气体组分,降低了吨顺酐苯耗,提高了顺酐收率。每生产1吨顺酐消耗纯苯由原来的 1.18 t/t 降低至 1.12 t/t,按照纯苯均价5000元/吨计,生产每吨顺酐降低原料纯苯费用为300元/吨。

2)为降低尾气进气组分做了恒沸精馏技改,使邻二甲苯消耗降低,技改后单吨顺酐消耗邻二甲苯由原来的 6.95 kg/t 降低至 2.65 kg/t。邻二甲苯按照均价7000元/吨计,生产每吨顺酐降低成本30.1元;

3)副产蒸汽并网综合利用,以2019年数据来计,吨顺酐副产蒸汽为 2.2 t/t,按蒸汽均价145元/t,则生产每吨顺酐副产蒸汽产生的经济价值为319元/吨。

综上所述,仅 2019年度全年以生产顺酐4.4万吨来计,从原料苯耗、邻二甲苯耗和蒸汽副产共计实现经济效益(300+30.1+319)×4.4万=2856.04万元。

6 存在问题及改进建议

1)尾气排放温度偏高

通过顺酐整个装置的调整和技术改造后,在顺酐高负荷运行时,虽然尾气催化处理装置处于稳定可控状态,但为了调节催化剂床层温度,热负荷后移,导致尾气排放温度偏高,长期处于 150 ℃,热量未完全得到回收。

2)尾气催化处理装置催化剂寿命无法评估

尾气催化处理装置催化剂自投产至今已运行8年,因无同类催化剂的运行经验,对催化剂寿命评估无法平行对比,一旦催化剂失活会对排放指标及运行经济效益产生较大影响,需提前筹备应对。