大层厚下选区激光熔化成形316L不锈钢工艺的优化

2023-11-27胡海霞

夏 涛,胡海霞

(安徽理工大学机械工程学院,淮南 232001)

0 引 言

选区激光熔化(selective laser melting,SLM)技术采用激光作为热源,在粉床的特定区域将金属粉末熔化并快速凝固成形为实体零部件,其在打印效率和材料利用率等方面占据优势,在复杂结构件的制造方面与传统加工技术相比具有加工周期更短的优势,并有着更大的发展潜力[1-3]。316L不锈钢是一种奥氏体不锈钢,具有优异的耐腐蚀性能、延展性和生物相容性[4],已成为金属增材制造中广泛使用的材料之一。国内外研究人员在探讨SLM成形316L不锈钢的性能时主要集中在小层厚(低于0.1 mm)打印方面[5-7]。CHERRY等[8]研究了0.05 mm层厚下的SLM工艺,成形了最高相对密度为99.62%的工件;MA等[9]研究发现,不同层厚(0.06~0.10 mm)下SLM成形工件的相对密度在99.3%~99.8%;SUN等[10]研究发现,0.03 mm层厚下SLM成形件垂直面的显微硬度略高于平行面。

采用小层厚成形的工件表面精度高,但是成形效率低。大层厚成形工件虽然表面精度不高,但是相对于小层厚成形工件,理论上的成形效率可以提高2~3倍,因此大层厚SLM成形工艺在一些精度要求相对不高的大型工件生产中具有一定的应用潜力,而目前国内外在高效率大层厚成形方面的研究并不多。为此,作者在0.15 mm大层厚工艺下研究了激光功率、扫描速度、扫描间距对SLM成形316L不锈钢显微组织、力学性能和电化学性能的影响,获得最优工艺参数,以期为提高大型工件的打印效率提供试验参考。

1 试样制备与试验方法

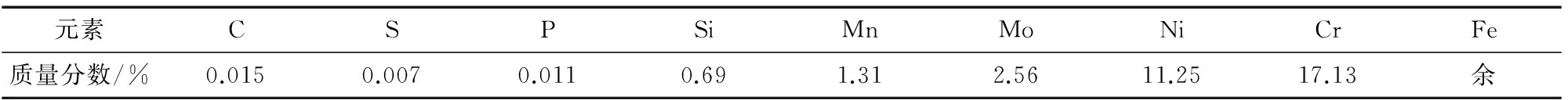

试验原料为江苏威拉里新材料科技有限公司提供的316L不锈钢粉末,化学成分如表1所示;粉末粒径范围为20~61 μm,平均粒径为35 μm,其微观形貌如图1所示,可观察到一些卫星粉和不规则形状粉末的存在。

图1 316L不锈钢粉末的SEM形貌Fig.1 SEM morphology of 316L stainless steel powder

表1 316L不锈钢粉末的化学成分

采用TB-PBFM600型金属3D打印机成形尺寸为15 mm×15 mm×15 mm的块状试样以及如图2所示的拉伸试样,该设备配备的光纤激光器波长为1 064 nm,最大功率为1 000 W。在SLM成形过程中除了粉末质量(如流动性、封装密度、尺寸、形状及分布等)、扫描策略外,激光功率P、扫描速度v、扫描间距d和铺粉厚度t等工艺参数将会对成形件的表面质量、力学性能等产生重要影响。为了更好地定量评价不同工艺参数组合下成形件的质量,定义了体能量密度参数E,其计算公式[11]为

图2 拉伸试样的尺寸Fig.2 Size of tensile specimen

E=P/(vdt)

(1)

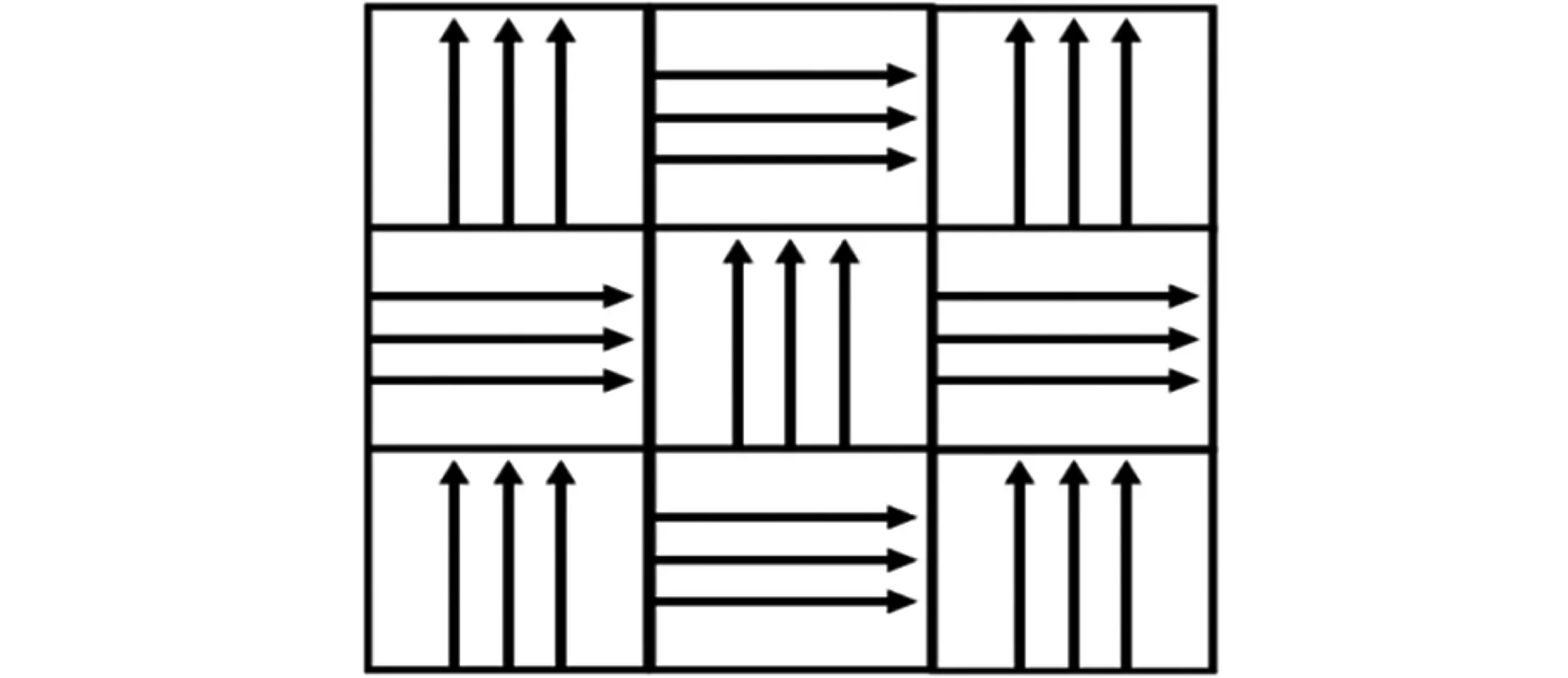

在试验中将铺粉厚度定为0.15 mm,激光功率(650850 W)、扫描速度(7001 000 mm·s-1)、扫描间距(0.060.12 mm)作为变量,通过单因素试验获得较优的工艺参数范围,选择相对密度较高的4组试样进行显微组织和性能研究。SLM成形时的保护气体为氮气,扫描策略为如图3所示的棋盘扫描模式。

图3 扫描策略示意Fig.3 Schematic of scanning strategy

采用AR-300ME型多功能密度测量仪通过阿基米德排水法测相对密度。按照GB/T 228.1-2021,采用DSC-10型电子万能试验机对拉伸试样进行室温拉伸试验,拉伸速度为1 mm·min-1,在Coxem-EM30AX PLUS型扫描电镜(SEM)下观察拉伸断口形貌。块状试样经粗磨、细磨、抛光以及用由5 g三氯化铁、50 mL盐酸、100 mL水组成的三氯化铁盐酸溶液腐蚀后,采用DM-400C型光学显微镜观察平行于打印方向的显微组织。采用MHVS-1000Z型数显显微硬度计测显微硬度,载荷为10 N,保载时间为10 s,测10次取平均值。采用CS150H型电化学工作站对成形试样的电化学性能进行测试,采用三电极体系,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE),工作电极为经过抛光处理的块状试样,试验温度为室温,试验介质为质量分数3.5% NaCl溶液,在腐蚀开路电位下保持500 s后获得极化曲线。

2 试验结果与讨论

2.1 相对密度

由图4可知,在扫描间距和扫描速度一定的条件下,随着激光功率的增加,成形试样的相对密度先增后降,当激光功率为800 W时,相对密度达到最大值,为99.5%。这是由于在层厚较大的情况下,当激光功率较低时,粉末未能完全熔化,从而在试样表面形成一些颗粒,如图5(a)所示,这些颗粒会导致孔隙的生成,因此相对密度较低;增加激光功率后,未熔颗粒数量减少,因此相对密度提高;但是当激光功率过高时,又会产生过熔现象,使得试样表面产生凸起,并且会附着一些温度过高导致的飞溅颗粒,如图5(b)所示,从而导致相对密度降低。

图4 成形试样的相对密度随激光功率的变化曲线Fig.4 Curves of relative density vs laser power of formed sample

图5 不同激光功率下成形试样的微观形貌(扫描速度800 mm·s-1、扫描间距0.08 mm)Fig.5 Micromorphology of formed samples at different laser powers (scanning speed of 800 mm·s-1 and scanning spacing of 0.08 mm)

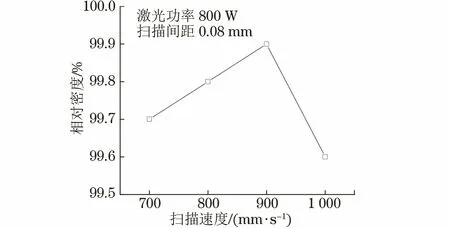

由图6可知,在激光功率和扫描间距一定的条件下,随着扫描速度的增大,成形试样的相对密度呈先增后降的变化趋势,当扫描速度为900 mm·s-1时,相对密度达到最大,为99.9%。在低扫描速度下,激光照射在粉末上使粉末熔化产生的熔池温度过高,形成较大的温度梯度,导致液相的表面张力梯度增大,从而形成大量飞溅液滴,如图7(a)所示;这些液滴冷却后形成颗粒,因此试样相对密度较低。提高扫描速度能减少飞溅,但是过高的扫描速度会导致粉末未完全熔化,未熔粉末颗粒附着在试样表面,如图7(b)所示,从而导致相对密度下降。

图6 成形试样的相对密度随扫描速度的变化曲线Fig.6 Curves of relative density vs scanning speed of formed samples

图7 不同扫描速度下成形试样的微观形貌(激光功率800 W、扫描间距0.08 mm)Fig.7 Micromorphology of formed samples at different scanning speeds (laser power of 800 W and scanning spacing of 0.08 mm)

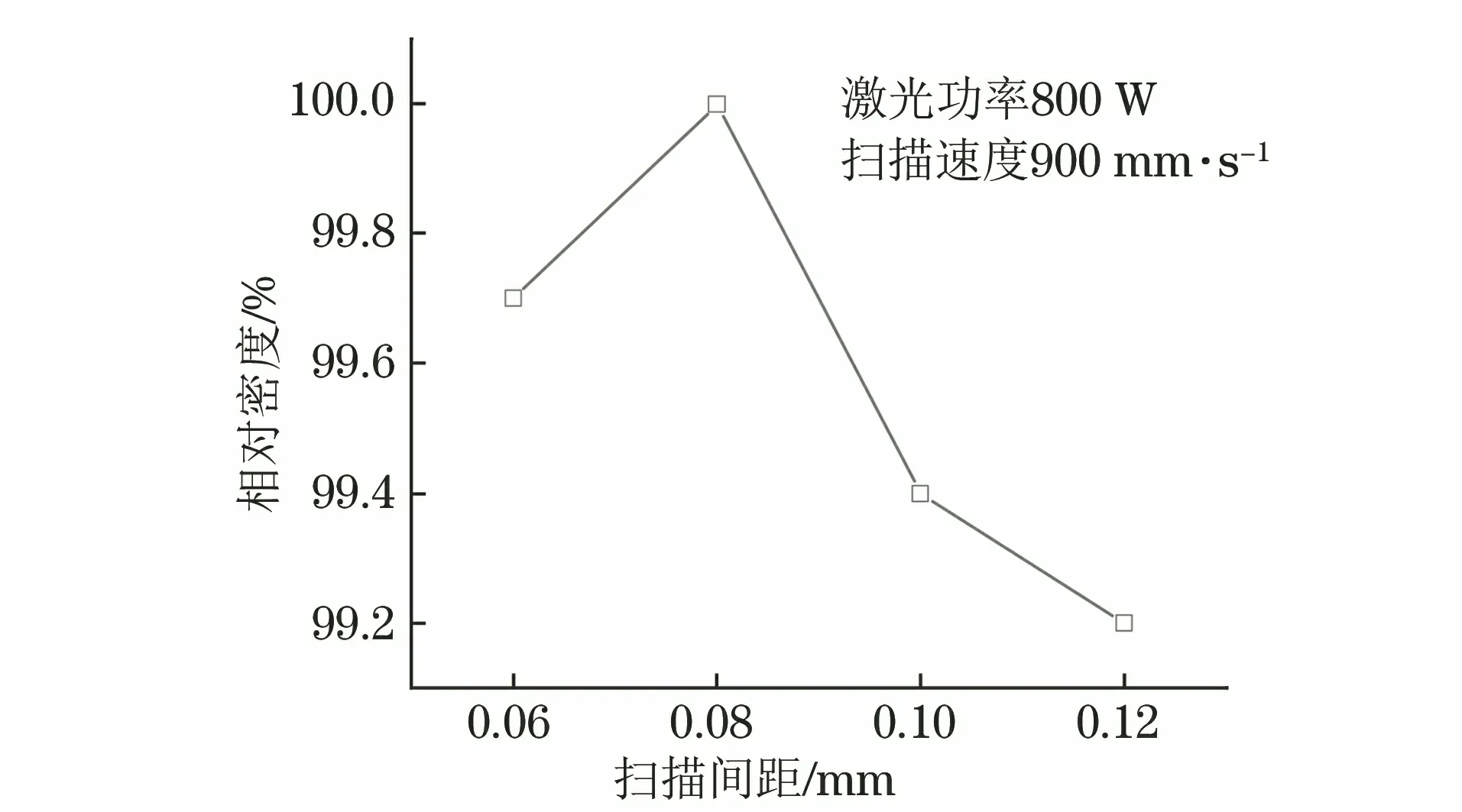

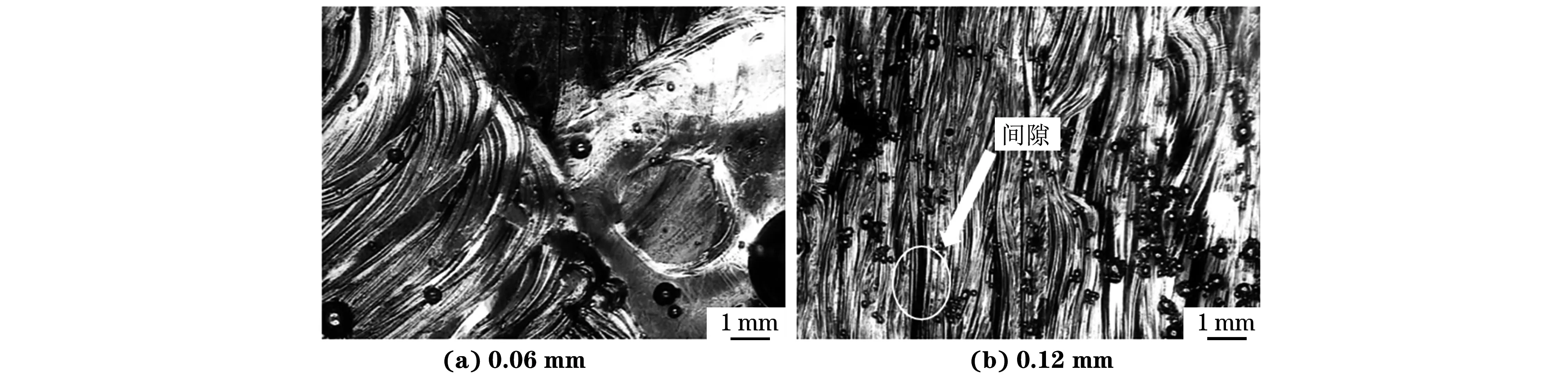

由图8可知,在激光功率和扫描速度一定的条件下,随着扫描间距的增大,成形试样的相对密度呈先增后降的变化趋势。当扫描间距为0.08 mm时,相对密度达到最大,近乎100%。在扫描间距为0.06 mm时,搭接率达到50%,此时试样的表面会产生过熔,从而形成孔隙,如图9(a)所示。当扫描间距过大时,光斑之间搭接不紧密,会导致试样表面产生孔洞,如图9(b)所示,因此相对密度下降。

图8 成形试样的相对密度随扫描间距的变化曲线Fig.8 Curves of relative density vs scanning spacing of formed samples

图9 不同扫描间距下成形试样的微观形貌(激光功率800 W、扫描速度900 mm·s-1)Fig.9 Micromorphology of formed samples at different scanning spacings (laser power of 800 W and scanning speed of 900 mm·s-1)

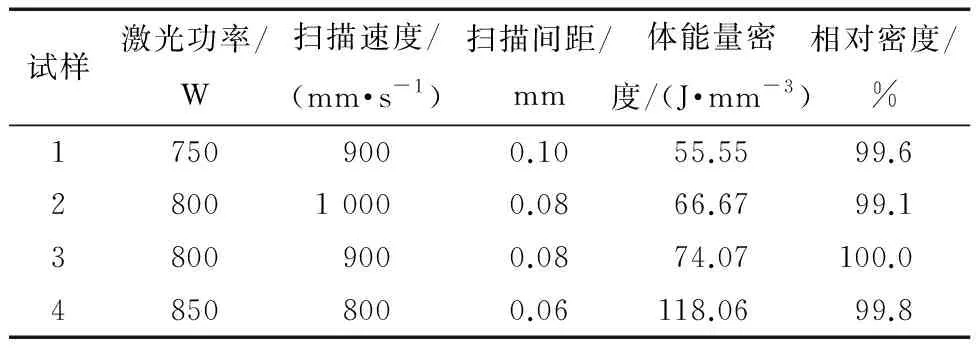

综上可知,激光功率、扫描速度、扫描间距分别在750~850 W,800~1 000 mm·s-1,0.06~0.10 mm为宜。对不同工艺参数组合后的成形试样的相对密度进行对比,得到4组相对密度较高的工艺参数组合,具体如表2所示。

表2 优化后的成形工艺参数、体能量密度和相对密度

2.2 显微组织和力学性能

对采用优化后的成形工艺制备的试样的组织、力学性能和电化学性能进行研究。由图10可以看出,不同体能量密度下成形试样的显微组织主要由等轴晶和柱状晶组成[12-13]。当体能量密度为55.55 J·mm-3时,试样的组织主要为尺寸0.5~1.2 μm的等轴晶,同时还存在少量柱状晶;试样内部存在较多的大孔洞,这是因为当体能量密度不足时,粉末熔化不充分,会导致更多的非球形孔洞出现[14]。当体能量密度为66.67 J·mm-3时,试样组织主要为尺寸为0.3~0.5 μm的等轴晶,同时还存在一些细小的裂纹,这是由于粉末在熔化和凝固的过程中,液、固相变导致体积发生变化而在熔池附近产生残余应力,当该应力大于材料的极限强度时便会形成裂纹[15]。当体能量密度为74.07 J·mm-3时,试样组织主要由大量尺寸为0.4~1.0 μm的等轴晶组成,当体能量密度为118.06 J·mm-3时,则主要由等轴晶和柱状晶组成,其中等轴晶的尺寸为0.4~0.6 μm。体能量密度越高,熔池凝固后的弧形熔合线越明显[16]。

图10 不同体能量密度下成形试样平行于打印方向的显微组织Fig.10 Microstructures parallel to the printing direction of formed samples at different bulk energy densities

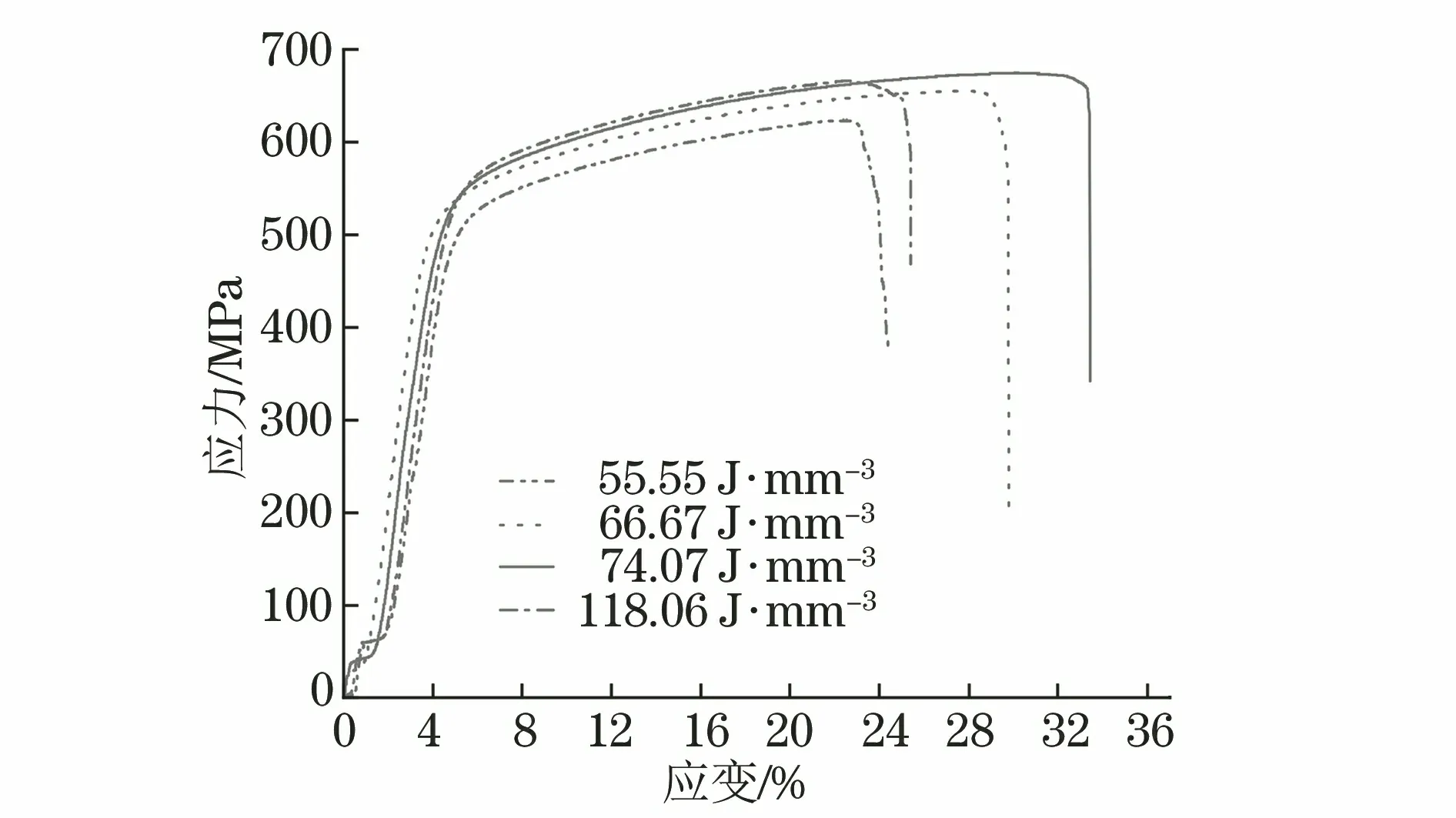

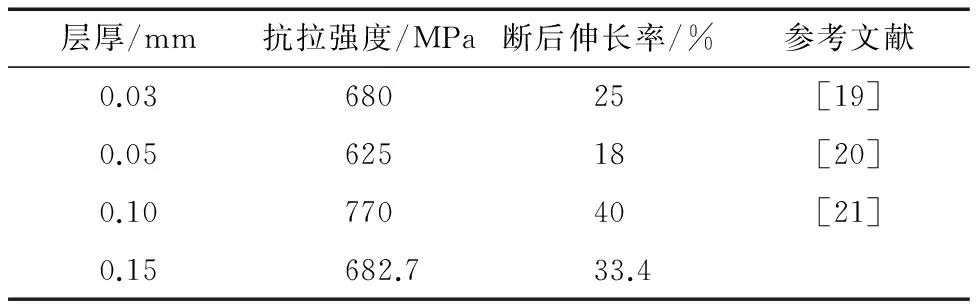

根据图11的拉伸工程应力-应变曲线可得到,成形试样的抗拉强度在623~682 MPa,断后伸长率在24.3%~33.4%。当体能量密度为74.07 J·mm-3时,成形试样的抗拉强度和断后伸长率均最大,分别为682.7 MPa和33.4%,其抗拉强度高于ASTM A473-13标准中锻件的450 MPa。较高的强度和塑性是因为SLM成形试样中的等轴晶力学性能方向性小,有利于提高抗拉强度,柱状晶力学性能具有很明显的方向性,其纵向具有良好的塑性[17]。由表3可以发现,大层厚下SLM成形试样的拉伸性能与小层厚下的力学性能相近,这主要是因为二者具有相似的显微组织和冶金结合[18]。

图11 不同体能量密度下成形试样的拉伸工程应力-应变曲线Fig.11 Tensile engineering stress-strain curves of formed samples at different bulk energy densities

表3 不同层厚下SLM成形试样的拉伸性能

由图12可以看到:试样拉伸断口中均存在韧窝,且一些韧窝中存在第二相粒子。可知,试样的断裂类型均为韧性断裂。当体能量密度为74.07 J·mm-3时,韧窝的尺寸在50~80 μm,比体能量密度为55.55,66.67,118.06 J·mm-3时产生的韧窝尺寸更大,说明该体能量密度成形试样的塑性最好。

图12 不同体能量密度下成形试样的拉伸断口SEM形貌Fig.12 SEM morphology of tensile fracture of formed specimens at different bulk energy densities

当体能量密度为55.55,66.67,74.07,118.06 J·mm-3时,成形试样的硬度分别为221.17,235.44,224.77,211.75 HV;硬度随着体能量密度的增大呈先升后降的变化趋势。根据Hall-Petch公式,致密金属材料的晶粒越细小,其硬度越高。当体能量密度为118.06 J·mm-3时,成形试样中存在大量柱状晶,平均晶粒尺寸相对较大,因此其硬度最低。当体能量密度为66.67 J·mm-3时,试样组织中等轴晶尺寸最小,为0.3~0.5 μm,尺寸较大的柱状晶较少,所以硬度最高。

2.3 电化学性能

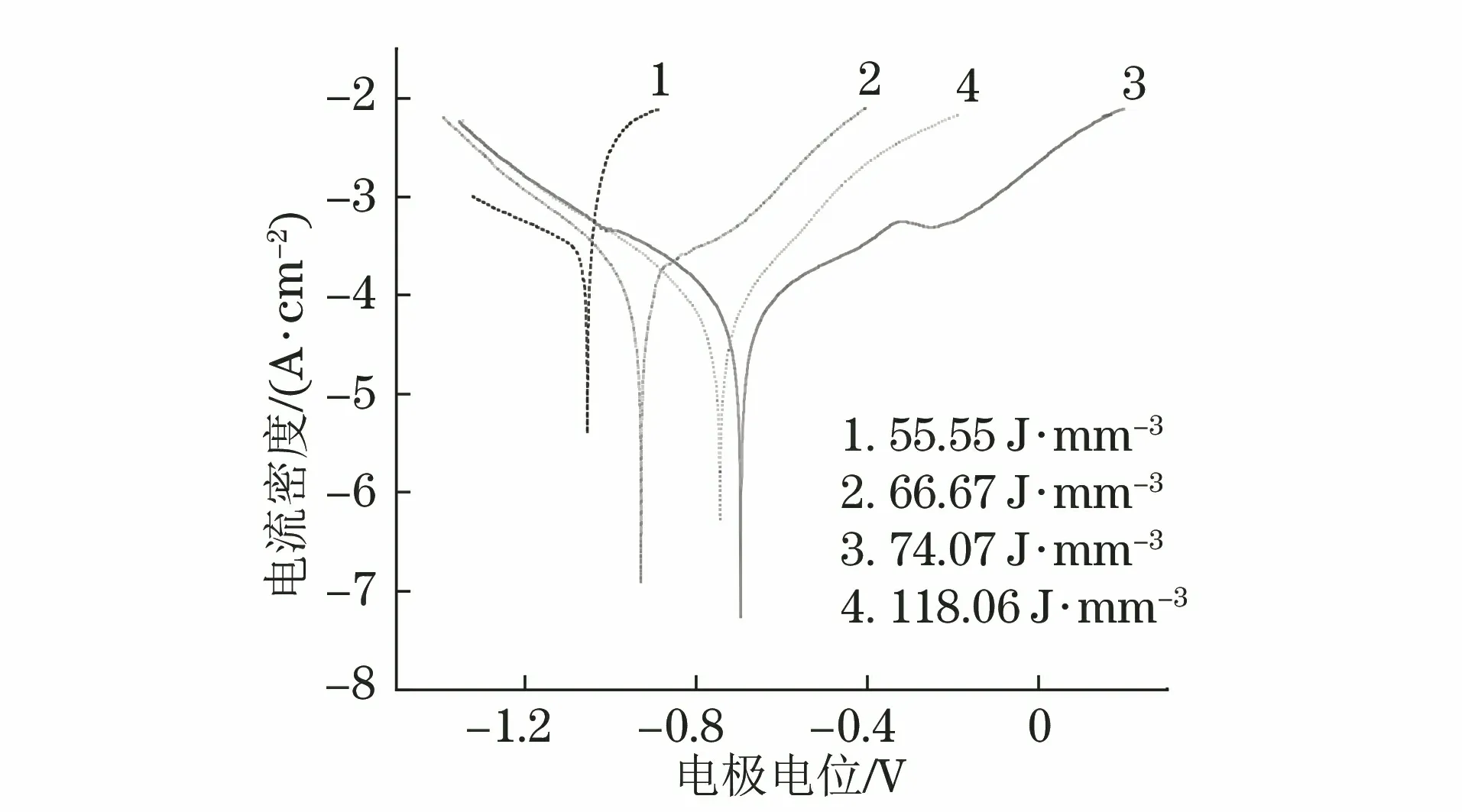

由图13中的极化曲线可以看出,当体能量密度为55.55,66.67,74.07,118.06 J·mm-3时,成形试样的自腐蚀电位分别为-1.05,-0.92,-0.69,-0.74 V。在体能量密度为74.07 J·mm-3时,成形试样的自腐蚀电位最高,产生的钝化膜稳定性最好,耐腐蚀性能最好,这是由于该试样主要由致密的等轴晶组成,在电化学腐蚀过程中其表面生成了更加稳定的钝化膜;当体能量密度为55.55 J·mm-3时,试样的自腐蚀电位最低,这是由于该试样中存在大量孔隙,在腐蚀的过程中,腐蚀面积较大,且腐蚀物质更容易进入材料内部。

图13 不同体能量密度下成形试样的极化曲线Fig.13 Polarization curves of formed samples at different bulk energy densities

3 结 论

(1) 随着激光功率、扫描速度或扫描间距的增大,0.15 mm层厚下SLM成形试样的相对密度都呈先增大再减小的变化趋势,激光功率、扫描速度、扫描间距的较优范围为750~850 W,800~1 000 mm·s-1,0.06~0.10 mm。

(2) 当激光功率为800 W、扫描速度为900 mm·s-1、扫描间距为0.08 mm时,成形试样的拉伸性能和耐腐蚀性能最好,其抗拉强度和断后伸长率分别为682.7 MPa和33.4%,与小层厚成形试样相近,自腐蚀电位为-0.69 V,显微硬度为224.77 HV,显微组织主要由尺寸为0.4~1.0 μm的等轴晶组成。