闪速烧结法制备SiOC陶瓷及其热稳定性能

2023-11-27王力霞

王力霞

(攀枝花学院钒钛学院,攀枝花 617000)

0 引 言

硅氧碳(SiOC)陶瓷材料具有多种微观结构和相组成,可以表示为SiCxO4-x(1≤x≤3),具有耐高温、抗氧化、高强度和低密度等优点,可作为高温结构材料、功能材料和结构吸波材料等,在航空航天、核能、电子和先进武器等领域都有很好的应用前景[1-4]。自20世纪80年代以来,利用聚合物前驱体转化制备陶瓷材料的方法得到快速发展,在制备陶瓷纤维、陶瓷基复合材料、纳米复相陶瓷、陶瓷涂层、超细陶瓷微粉等方面取得了引人注目的成果[5-8]。近年来,利用聚硅氧烷前驱体制备陶瓷材料受到了人们的关注。与聚碳硅烷和聚硅氮烷等前驱体相比,聚硅氧烷价格低廉,在惰性气氛中热解后可得到性能优良的SiOC陶瓷,成为低成本制备高性能陶瓷材料的理想前驱体[9-10]。传统合成SiOC陶瓷的方法以聚硅氧烷有机物为陶瓷前驱体,将前驱体以缓慢速率升至一定温度,在氩气保护下保温大约2 h,使前驱体发生热解并转化为SiOC陶瓷。当热解温度低于1 100 ℃时,制备的SiOC陶瓷由非晶态SiO2和无序碳构成[11-13];当热解温度高于1 300 ℃时,才会生成晶态SiC。传统热解法的主要缺点是加热温度高、保温时间长、升温和降温速率低、生产周期长、能耗大。

2010年,COLOGNA等[14]报道了一种电场辅助烧结技术——闪速烧结,指出在外加电场的辅助下陶瓷在低于传统烧结温度时就会开始致密化,同时其导电性也突然增加。电导率的急剧增加会产生大量焦耳热,使闪速烧结试样的实际温度比炉温高几百摄氏度,从而达到陶瓷烧结温度,使得烧结过程在几分钟内迅速完成。据此推测,可以采用闪速烧结技术在显著低于传统热解温度以及短时间内制备出SiOC陶瓷材料,然而目前采用聚硅氧烷前驱体闪速烧结制备SiOC陶瓷的研究还鲜有报道。因此,作者以交联后的聚硅氧烷为前驱体,在不同温度、电场强度和限流电流下采用闪速烧结技术制备SiOC陶瓷,获得合适的工艺参数,并研究了所制备SiOC陶瓷的微观结构和热稳定性能,以期为低温制备SiOC陶瓷的工艺研究提供试验参考。

1 试样制备与试验方法

试验原料为聚甲基氢硅氧烷(PHMS)和聚乙烯基甲基硅氧烷(PVMS),分析纯,市售;催化剂为溶于二甲苯的氯铂酸(质量分数2.1%~2.4%),市售。将8.5 g PVMS和1.5 g PHMS通过超声搅拌混合20 min,放入8000M Mixer/mill型高能球磨机中混合20 min,滴入0.1 g催化剂,继续球磨混合10 min,装入自制铝箔并置于真空室中,在1.33 kPa压力下抽真空10 min以去除气泡,再置于电鼓风干燥箱内进行交联反应,先在50 ℃下保温10 h,随后以0.5 ℃·min-1的速率升温到120 ℃保温4 h,再逐步降至室温。将铝箔脱除后得到交联的PVMS-PHMS前驱体。将PVMS-PHMS前驱体切成直径约10 mm、厚2 mm的圆柱体并磨平,上下表面涂上耐高温导电胶并在电鼓风干燥箱内于130 ℃下干燥1 h,上下表面用石墨毡包裹后放入坩埚,再放入CM 1730-20型水平管式加热炉,通入流量约为80 cm3·s-1的氩气保护,以2 ℃·min-1速率将温度升高至试验温度(730~780 ℃),同时施加强度为20~60 V·mm-1的电场,限流电流为0.5~2.0 A。在闪速烧结后,先以2 ℃·min-1速率降温至400 ℃,然后以5 ℃·min-1速率降到室温。采用传统热解法制备SiOC陶瓷,即在不施加电场的情况下将前驱体加热至1 400 ℃保温2 h,其余过程与闪速烧结工艺相同。

闪速烧结后陶瓷会收缩,以线变化率来表征收缩程度,计算公式[6]如下:

(1)

式中:χ为陶瓷的线变化率;d0为坯体热解前的直径;d1为坯体热解后的直径。

陶瓷产率的计算公式[6]为

(2)

式中:η为陶瓷产率;m0为坯体热解前的质量;m1为坯体热解后的质量。

采用阿基米德排水法确定陶瓷的显气孔率和体积密度[6]。采用D/max-2500PC Rigaka型X射线衍射仪(XRD)分析试样的相结构,采用铜靶Kα射线,测试电压为40 kV,电流为30 mA,扫描范围为10°~80°。采用JEOL 2100F型透射电子显微镜(TEM)观察微观形貌。采用STA 449C Jupiter®型热重分析仪测试陶瓷的热稳定性,在流速为40 mL·min-1的空气中,以5 ℃·min-1速率将试样由室温加热至980 ℃,获得升温过程中试样的质量变化。

2 试验结果与讨论

2.1 闪速烧结工艺参数的确定

由图1可以看出,在外加电场强度为40 V·mm-1,限流电流为2.0 A条件下,当试验温度低于740 ℃时,未观察到电流激增的闪速烧结现象,即电流密度快速增大的现象,在740~780 ℃下发生闪速烧结。将闪速烧结过程中开始通电到发生闪速烧结的时间称作孕育时间,随着试验温度的升高,孕育时间变短,电流密度峰值增大。这是由于随着温度升高,试样内部自由碳增多,导电性增加,加速了闪速烧结过程。但是若温度超过780 ℃,接通电源后试样会因反应过于剧烈而立即炸裂,导致试验失败。可知,PVMS-PHMS前驱体发生闪速烧结的温度范围为740~780 ℃。

图1 不同试验温度下试样的电流密度随时间的变化曲线(外加电场强度40 V·mm-1、限流电流2.0 A)Fig.1 Curves of current density vs time in samples at different test temperatures (applied electric field intensity of 40 V· mm-1 and limiting current of 2.0 A)

由图2可知:在试验温度为760 ℃,外加电场强度为40 V·mm-1条件下,当限流电流太小(0.5 A)时,试样的电流密度峰值太小,前驱体未发生闪速烧结;随着限流电流的继续增大,试样的电流密度峰值增大,前驱体发生闪速烧结。可知,前驱体发生闪速烧结的限流电流范围为1.0~2.0 A。

图2 不同限流电流下试样的电流密度随时间的变化曲线(试验温度760 ℃、外加电场强度40 V·mm-1)Fig.2 Curves of current density vs time in samples at different limiting currents (test temperature of 760 ℃ and applied electric field intensity of 40 V·mm-1)

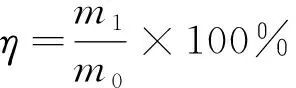

由图3可以看出:在试验温度为780 ℃,限流电流为2.0 A条件下,当外加电场强度不小于30 V· mm-1时,观察到闪速烧结现象;随着外加电场强度的增加,孕育时间变短,闪速烧结变快。但是当外加电场强度大于60 V·mm-1时,接通电源试样即发生炸裂。可知,闪速烧结的外加电场强度范围为30~60 V·mm-1。

图3 不同外加电场强度下试样的电流密度随时间的变化曲线(试验温度780 ℃、限流电流2.0 A)Fig.3 Curves of current density vs time in samples at different applied electric field intensities (test temperature of 760 ℃ and limiting current of 2.0 A)

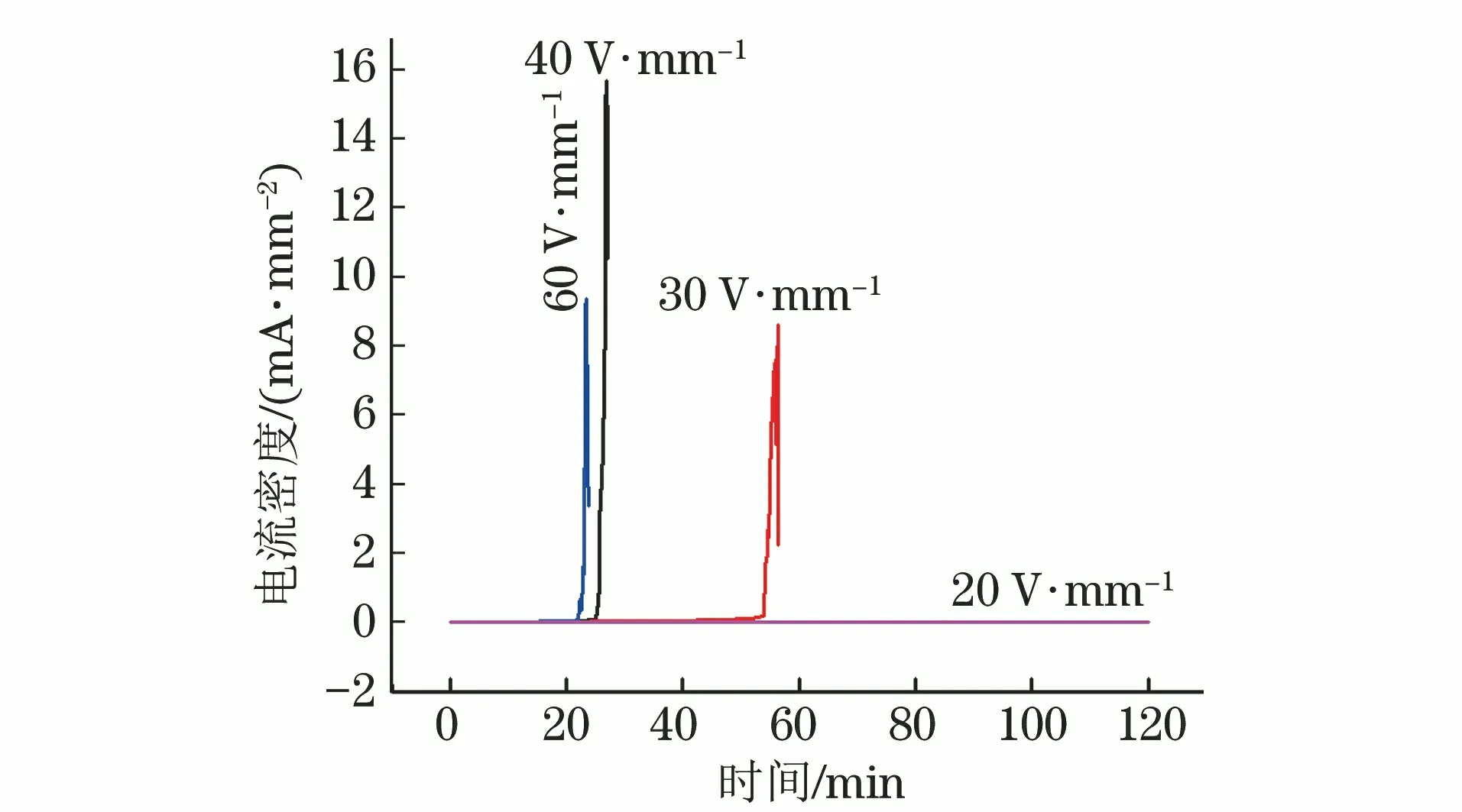

在外电场作用下,当炉温低于常规热解温度时前驱体发生热解,主要是由于此时陶瓷前驱体内部形成自由碳,在电场的作用下试样内部会产生电流而形成大量焦耳热,导致试样温度急剧升高。在闪速烧结期间,基于黑体辐射,试样温度的估算公式[15-17]如下:

(3)

式中:T为热解时试样的温度,K;T0为炉温,K;σ为Stephan-Boltzmann常数,5.67×10-8W·m-2·K-4;S为试样的表面积,mm2;V为试样的体积,mm3;α为修正因子,近似为1;WV为试样的功率密度,mW·mm-3。

选取试验条件中的2种极端条件进行研究,分别为试验温度740 ℃、外加电场强度30 V·mm-1、限流电流1.0 A以及试验温度780 ℃、外加电场强度60 V·mm-1、限流电流2.0 A。由式(3)计算得到,这2种条件下热解时试样(分别记作试样1和试样2)的温度分别达到1 201.3,1 394.6 ℃,这个热解温度达到了碳热还原反应需要的温度,因此在温度740~780 ℃、限流电流1.0~2.0 A、外加电场强度30~60 V·mm-1条件下可成功制备出SiOC陶瓷。

2.2 陶瓷的物相组成和微观结构

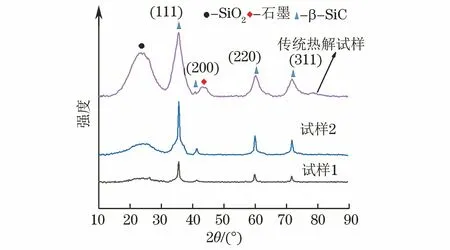

由图4可见,在2θ约为22°处的馒头峰为SiO2非晶峰,根据JCPDS No. 01-073-1665,2θ为35.7°,41.5°,60.1°,72.0°的4个衍射峰分别对应于SiC的(111)、(200)、(220)和(311)晶面。相较于传统热解试样,外加电场闪速烧结试样的SiO2非晶峰强度很弱,SiC的4个衍射峰强而尖锐。可知,外加电场闪速烧结陶瓷的物相与传统热解法相同,但是闪速烧结陶瓷中SiC的结晶度更高。试样2的SiC衍射峰强度高于试样1,说明试验温度、电场强度和限流电流越高,闪速烧结进行得越完全,这与用式(5)估算的温度更高的结果一致。

图4 闪速烧结与传统热解得到SiOC陶瓷试样的XRD谱Fig.4 XRD patterns of SiOC ceramic samples obtained by flash sintering and traditional pyrolysis

由图5可见:试样1的自由碳只有2~3层短程有序,是呈无规则排列的非晶相, SiC晶粒非常细小,长度为3~4 nm。试样2中的自由碳长度大约为10 nm,碳层数为3~4层,但是由于碳层数较少,XRD未测得其衍射峰;SiC晶体的长度为6~7 nm,结晶度更高,在XRD谱中其衍射峰更尖锐。传统热解试样中存在长度大约为5 nm的有序自由碳,SiC晶体的长度为3~4 nm。可知,闪速烧结工艺有助于形成结晶度更高的SiC和更有序的自由碳。自由碳可以改变陶瓷材料的导电性能。在外加电场作用下,前驱体在炉温为740~780 ℃时就会发生相分离,该温度比传统热解温度低660~620 ℃,而且闪速热解过程只需要几分钟即可结束,远小于传统热解时间。

图5 闪速烧结与传统热解得到SiOC陶瓷试样的TEM形貌Fig.5 TEM morphology of SiOC ceramic samples obtained by flash sintering and traditional pyrolysis: (a) sample 1; (b) sample 2 and (c) traditional pyrolysis sample

2.3 陶瓷的物理性能和热稳定性能

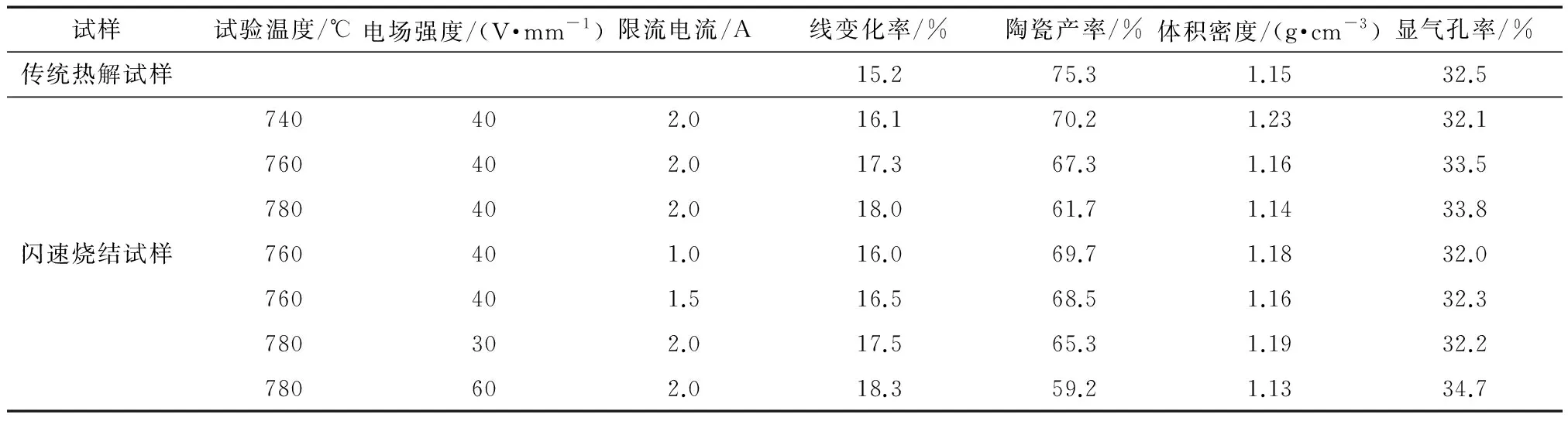

由表1可知:与传统热解试样相比,闪速烧结试样的陶瓷产率较低;随着外加电场强度、试验温度或限流电流的增加,陶瓷产率和体积密度降低,线变化率和显气孔率增大。在1 200~1 400 ℃热解过程中,陶瓷坯体中的SiOC相会分离为非晶态SiO2、SiC(β)和自由碳,而SiO2与自由碳会发生碳热反应,生成SiC(β)和CO气体[18-19]。因此,较高含量的自由碳会导致更多的SiC生成和CO释放,从而使得SiOC陶瓷产率下降,显气孔率和线变化率增加,体积密度降低。闪速烧结陶瓷产率的急剧下降是由于在电场作用下温度迅速升高,自由碳快速反应造成的。电场强度越大,微观结构变化的驱动力越大,则质量损失也越大。

表1 闪速烧结与传统热解得到陶瓷试样的物理性能

由图6可以看出:外加电场闪速烧结SiOC陶瓷在试验过程中的质量保持率大于传统热解试样,说明其热稳定性更好;随着外加电场强度、试验温度、限流电流的增加,陶瓷的质量保持率增大,可知其热稳定性提高。试样2可以在低于742 ℃的温度下稳定存在,而传统热解SiOC陶瓷仅能在低于630 ℃的温度下稳定存在,可知闪速烧结SiOC陶瓷的热稳定性温度提高了约112 ℃。SiOC陶瓷的热稳定性取决于自由碳、SiOC非晶基体和SiC的含量。随着外加电场强度、试验温度、限流电流的增加,在外加电场闪速烧结过程中会产生更多的焦耳热,使得自由碳与SiO2发生碳热反应并且反应进行得更完全,SiOC非晶基体减少,高温下氧化反应(SiOC+O2→SiO2+COx↑)程度降低[20],因此SiOC陶瓷的热稳定性提高。

图6 闪速烧结与传统热解得到陶瓷试样的质量保持率随温度的变化曲线Fig.6 Curves of mass retention vs temperature of ceramic samples obtained by flash sintering and traditional pyrolysis

3 结 论

(1) 以交联PVMS-PHMS为前驱体,利用外加电场闪速烧结法成功制备SiOC陶瓷的温度范围为740~780 ℃,限流电流范围为1.0~2.0 A,外加电场强度范围为30~60 V·mm-1,试验温度比1 400 ℃传统热解温度低660~620 ℃,热解时间大大缩短。

(2) 随着外加电场强度、试验温度或限流电流的增加,在闪速烧结过程中由自由碳和SiO2发生碳热反应形成的SiC含量增加,SiO2含量减少。

(3) 随着外加电场强度、试验温度或限流电流的增加,陶瓷产率和体积密度降低,线变化率和显气孔率增大;与1 400 ℃传统热解SiOC陶瓷相比,闪速烧结SiOC陶瓷具有更高的热稳定性,其热稳定性温度提高了约112 ℃,且随着外加电场强度、试验温度、限流电流的增加,热稳定性提高。