选区激光熔化成形工艺对多孔TC4钛合金显微组织的影响

2023-11-27傅高升陈鸿玲朱陈成

陈 健,傅高升,,陈鸿玲,张 晨,朱陈成

(1.福州大学机械工程及自动化学院,福州 350108; 2.闽江学院物理与电子信息工程学院,福州 350108)

0 引 言

医用金属植入物通常用于代替因极限运动、交通事故等而出现缺陷或损伤的骨骼,其应用可以追溯到19世纪[1],极大地提高了人类的健康水平和生活质量。因此,医用金属植入物及其制造工艺受到了越来越多的关注。用传统方法制备的医用金属植入物通常是致密的,无法实现水和营养物质的运输;并且,由于金属的弹性模量高于人体骨骼,还会出现应力屏蔽现象[2-3],导致植入物移位及相邻部位骨坏死等问题。另外,人体骨骼的弹性模量还与年龄、性别、时间及骨骼位置有关[4]。鉴于以上种种原因,在实际治疗中需要对患者的骨骼进行个性化定制。骨科植入物通常设计为多孔结构,多孔结构不仅能显著降低医用金属植入物的弹性模量,还能为内部营养物质的输送提供通道,促进细胞的黏附、生长、增殖和分化,有利于骨生长和骨整合[5];此外还可以通过对孔隙率的调节得到具有期望力学性能的植入物。

钛合金由于具有高强度、低弹性模量以及良好的生物相容性等特点,在生物医用领域得到广泛应用[6]。传统的钛合金件通过铸造、锻造、粉末冶金等方法,再结合机加工等后处理工序而得到[7],这些方法很难满足复杂精密多孔钛合金骨科植入物的制备需求[8]。与传统制造方法相比,增材制造具有可个性化定制、制造时间短、成本低、精度高以及可节省人力资源的优势,可以制造出更接近天然的复杂结构。选区激光熔化(selective laser melting, SLM)技术属于增材制造中的粉末床熔融技术,已用于复杂精细结构医用植入物的制备。人骨骨小梁呈多孔形貌,其内部的孔隙呈不规则分布,而目前骨科临床常用的植入物结构规则,孔隙之间相互不连通,这不利于人体内营养物质的输送。泰森多边形是骨组织工程中常用的一种不规则多孔结构[9-11],其孔隙之间相互连通,具有良好的仿生学功能,并能有效避免应力屏蔽现象。

SLM成形过程是一个复杂的冶金过程,其工艺参数,特别是激光功率、扫描速度和扫描间距对TC4钛合金显微组织会产生一定的影响[12-15],但是目前的研究多集中在实体TC4钛合金,尚缺乏工艺参数对多孔结构TC4钛合金骨科植入物组织影响等方面的研究。为此,作者通过Rhino软件设计泰森多边形多孔结构,并采用SLM成形技术制备多孔TC4钛合金,研究了成形工艺参数对其组织的影响规律,以期为多孔TC4钛合金骨科植入物的SLM高质量成形提供可靠的试验依据。

1 试样制备与试验方法

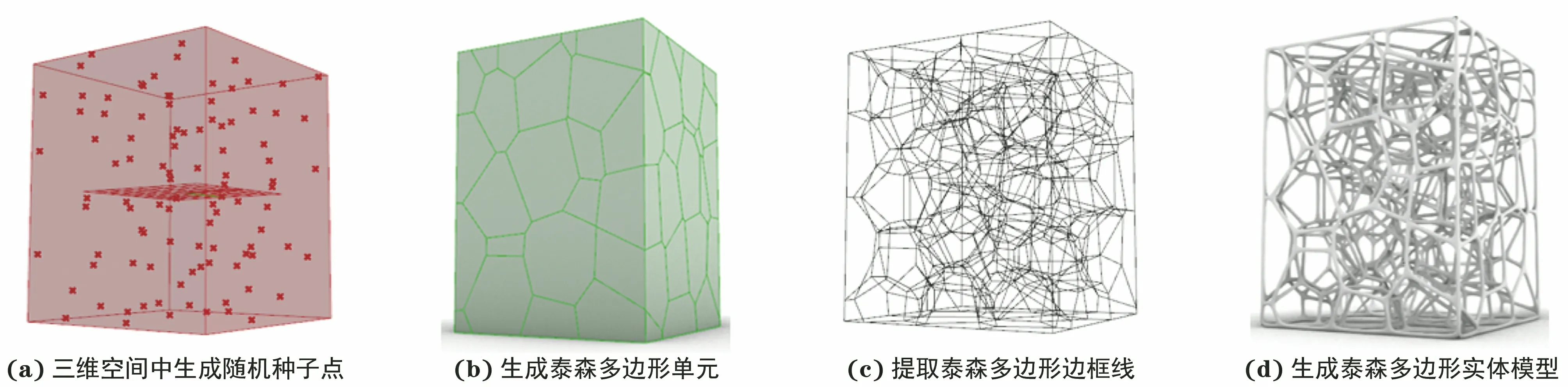

为设计出与骨小梁相似的不规则多孔结构骨科植入物模型,作者利用泰森多边形原理在特定空间中生成随机点,利用Rhino软件的可视化插件Grasshopper构建泰森多边形不规则多孔结构,具体的建模流程如图1所示,得到孔隙率为75%[16]的泰森多边形不规则多孔结构。

图1 泰森多边形不规则多孔结构的建模流程Fig.1 Modeling process of Voronoi polygonal irregular porous structure: (a) generating random seed points in 3D space; (b) generating Voronoi polygon cells; (c) extracting Voronoi polygon border lines and (d) generating Voronoi polygon solid model

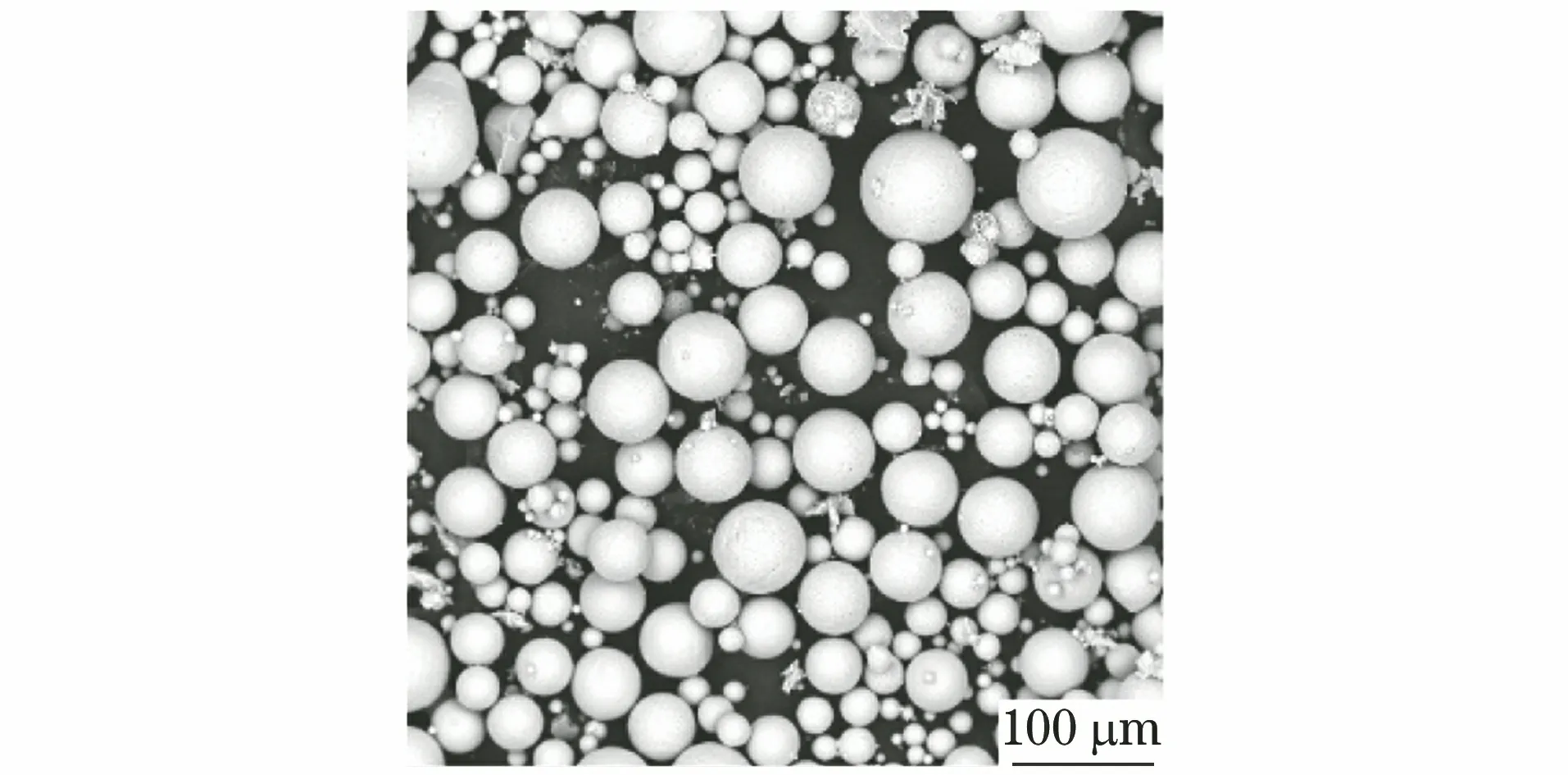

试验原料为采用等离子激光球化技术制备的TC4钛合金粉末,其化学成分如表1所示,形貌如图2所示,可见粉末的球形度较高;粉末粒径为15~53 μm,平均粒径为28.56 μm,球形率不低于99%。采用SLM 125HL型3D打印机进行打印,其最大成形尺寸为125 mm×125 mm×125 mm,所配备的单道激光器为最大功率400 W的IPG光纤激光器。将铺粉层厚设置为30 μm,光斑直径为90 μm,成形过程的保护气体为氩气,借鉴已有的研究报道[17-20],通过改变对SLM成形影响比较大的工艺参数,即激光功率、扫描速度、扫描间距进行试验,具体参数如表2所示。

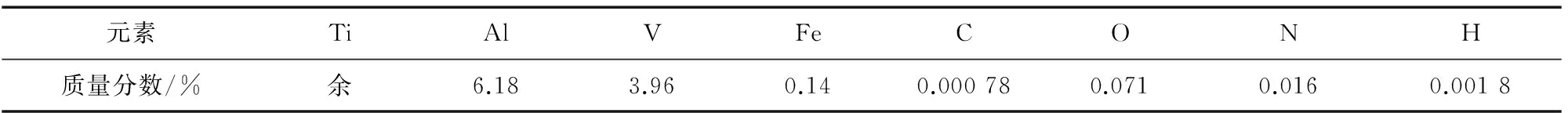

表1 TC4钛合金粉末的化学成分

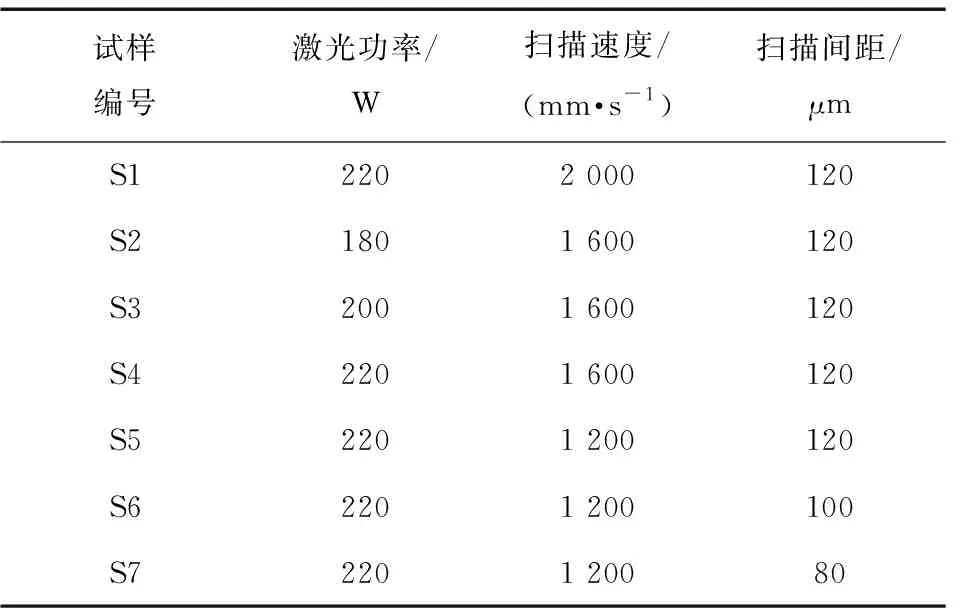

表2 TC4钛合金的SLM成形工艺参数

图2 TC4钛合金粉末的SEM形貌Fig.2 SEM morphology of TC4 titanium alloy powder

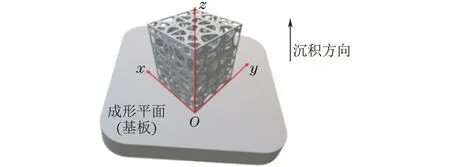

对多孔TC4钛合金试样的xOy面和xOz面(如图3所示)进行研磨、抛光,用由体积比为2…1…17的HF、HNO3、H2O组成的溶液腐蚀后,使用MV500型光学显微镜(OM)、 SU3800型扫描电子显微镜(SEM)对实体部分的显微组织进行观察;采用Image-Pro Plus软件对xOz面的β柱状晶宽度和初生马氏体的长度进行统计,并对熔合不佳、气孔、锁孔等微观孔洞缺陷的尺寸、数量进行定量分析。在不同试样的xOy面中选择20个放大倍数为500倍的视场,除缺陷之外的部分占整个视场的占比即为该视场下的相对密度,测20个视场取平均值,即可得到多孔TC4钛合金实体部分的相对密度。

图3 成形试样与基板的位向关系Fig.3 Orientation relationship between formed sample and substrate plate

2 试验结果与讨论

2.1 对微观孔洞缺陷的影响

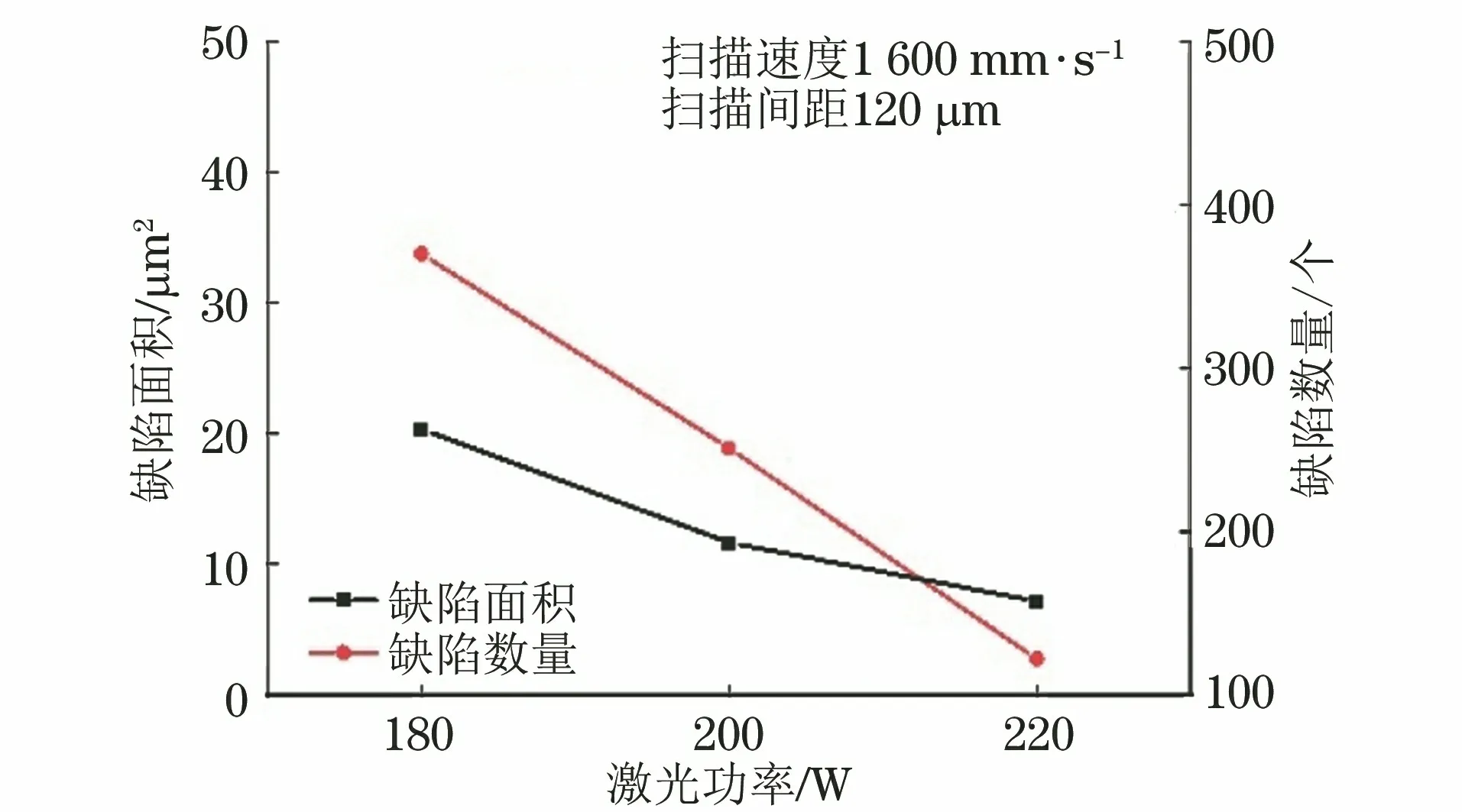

由图4可知:当激光功率由180 W增加到220 W时,SLM成形试样的微观孔洞缺陷的平均数量从370个减少到121个,平均面积从20 μm2减小到7 μm2。由图5可知:当激光功率为180 W时,SLM成形试样孔洞中仍可见部分未熔粉末,孔洞的尺寸明显较大,统计得到其相对密度仅为97.6%,这是能量输入不足造成的。随着激光功率的增加,粉末床的能量输入增大,熔池温度变高,粉末熔化更加充分,熔体的黏度变小,润湿性和流动性变好,并且激光功率越大,形成的熔池越大越深,熔池之间的搭接效果越好,层与层之间的冶金结合也越好[21],因此缺陷的尺寸减小,数量减少。当激光功率为200,220 W时,相对密度分别提高至98.2%,98.7%,成形质量变好。

图4 SLM成形试样的微观孔洞缺陷面积和数量与激光功率的关系Fig.4 Relation between micropore defect area and number and laser power of SLM formed samples

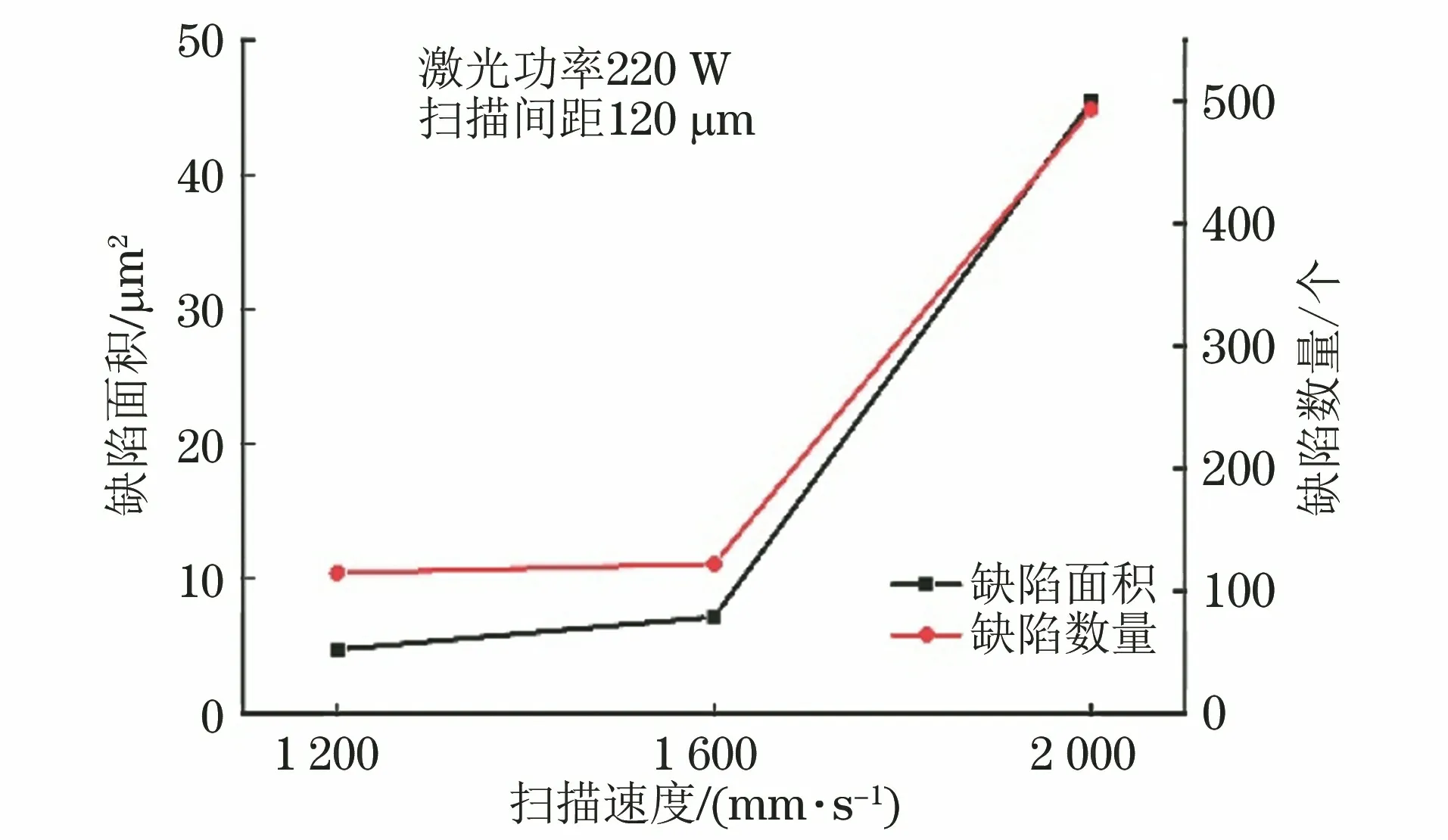

由图6可知:当扫描速度为1 200 mm·s-1时,SLM成形试样中微观孔洞缺陷的平均数量为114个,平均面积为5 μm2;扫描速度为1 600 mm·s-1下微观孔洞缺陷的数量和尺寸变化不大;当扫描速度由1 600 mm·s-1增加到2 000 mm·s-1时,缺陷的平均数量由121个增加到493个,平均面积由7 μm2增加到45 μm2。可知,扫描速度在1 200~1 600 mm·s-1范围内较合适,成形试样中含有较少的成形缺陷。当激光功率和扫描间距相同时,随着扫描速度的增大,激光束与粉末的作用时间缩短,导致粉末不足以完全熔化,形成的熔池较小,熔体的黏度较大,润湿性和流动性降低,熔池之间的搭接效果变差,此外在相同的铺粉层厚度下,较快的扫描速度所形成的熔池深度较浅,层与层之间的冶金结合变差, 因此缺陷生成的倾向增强[22]。

图6 SLM成形试样的微观孔洞缺陷面积和数量与扫描速度的关系Fig.6 Relation between micropore defect area and number and scanning speed of SLM formed samples

由图7可知:当扫描速度为1 200 mm·s-1时,试样中缺陷的尺寸较小,数量也较少,相对密度高达99.2%;当扫描速度为1 600 mm·s-1时,缺陷尺寸变大,数量增多,相对密度减小至98.7%;当扫描速度增大至2 000 mm·s-1时,由于激光束与粉末的作用时间很短,输入的能量严重不足,因此层与层之间的冶金结合较差,形成了呈条缝状且尺寸较大的缺陷,其内部有许多未熔粉末存在,相对密度进一步减小为96.9%。综上,扫描速度为1 200 mm·s-1时试样的成形质量最好。

图7 不同扫描速度下SLM成形试样的缺陷形貌(激光功率220 W、扫描间距120 μm)Fig.7 Defect morphology of SLM formed samples at different scanning speeds (laser power of 220 W and scanning spacing of 120 μm)

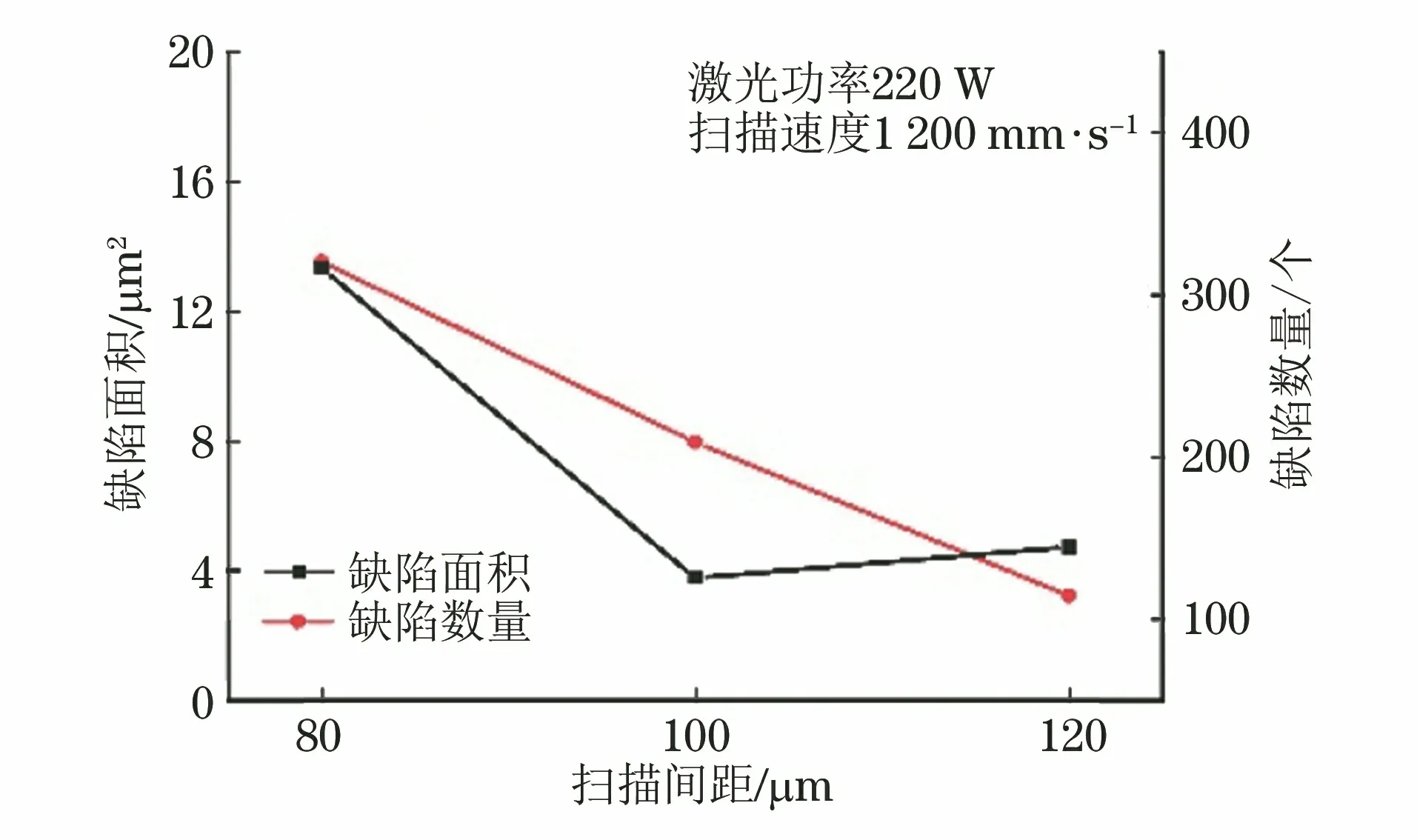

由图8可知,当扫描间距由80 μm增加到120 μm时,SLM成形试样中微观孔洞缺陷的数量降低,平均面积呈先减小后基本不变的趋势,说明成形试样的成形质量变好。扫描间距主要通过影响熔池之间的搭接来影响缺陷的产生:当扫描间距较大时,相邻熔池之间的搭接率较低,会产生大小不一、分布随机的孔隙缺陷[23],当扫描间距较小时,熔池搭接部分会发生重熔,从而增大缺陷生成的倾向[24]。

图8 SLM成形试样的微观孔洞缺陷面积和数量与扫描间距的关系Fig.8 Relation between micropore defect area and number and scanning spacing of SLM formed samples

由图9可以看出:在激光功率200 W、扫描速度1 200 mm·s-1下,成形试样微观孔洞缺陷中没有出现未熔粉末,且相比低激光功率或高扫描速度下形成的缺陷尺寸要小;随着扫描间距的增加,缺陷的尺寸和数量减少。当扫描间距为80,100,120 μm时,成形试样的相对密度分别为98.1%,98.5%,99.2%。可知,当扫描间距为120 μm时,成形试样具有更高的成形质量。综上,扫描速度的变化导致缺陷尺寸和数量的变化相比激光功率和扫描间距更明显,说明扫描速度是影响缺陷生成的主要原因。

图9 不同扫描间距下SLM成形试样的缺陷形貌(激光功率220 W、扫描速度1 200 mm·s-1)Fig.9 Defect morphology of SLM formed samples at different scanning spacings (laser power of 220 and scanning speed of 1 200 mm·s-1)

2.2 对显微组织的影响

在试验条件下,所有SLM成形试样均表现出了相似的显微组织,以S5试样为例对其组织进行分析。由图10可知:在xOz面靠近多孔结构孔隙部分存在等轴晶和平行于成形平面(基板表面)的柱状晶,与实体结构件垂直于成形平面的全柱状晶形貌[25-27]不同。一般实体结构件的打印方向(z方向)为主要的散热方向,因此组织为垂直于成形平面的全柱状晶粒形貌。多孔结构内部存在的大量孔隙会影响其散热方向,靠近孔隙边界的部分沿垂直于孔隙方向散热,晶粒生长方向垂直于孔隙边界或在垂直散热方向的影响下与孔隙边界成一定角度;当晶粒继续向内生长时,垂直于孔隙边界不再是优先散热方向,在2个散热方向的交汇处形成的β晶便呈等轴状,其散热受多个方向的影响。在xOz面中平行于xOy平面的柱状晶长度等于多孔结构杆的宽度,与平行于z方向的柱状晶交叉生长,其宽度一般较小,这是因为孔隙边界的熔池具有较大的过冷度,并且在凝固过程中以未熔粉末为形核基底[28]。

图10 S5成形试样xOz面靠近孔隙部分的OM形貌Fig.10 OM morphology of part near pore on xOz plane of S5 formed sample: (a) at low magnification and (b) at high magnification

由图11可见:SLM成形试样xOz面远离孔隙部分的组织主要由柱状晶组成,说明z方向仍然是多孔TC4钛合金在SLM过程中的主要散热方向。柱状β晶不完全平行于z方向,与z方向夹角较小。初生针状马氏体首先在β晶界形核[29],并与β晶呈一定的Burges取向关系[30]生长,随后横贯整个柱状晶,甚至生长入相邻柱状晶内;初生马氏体大致呈平行排列且与β晶长轴方向大约成±45°的关系。SLM成形件xOy面和xOz面的凝固条件不一致,其组织具有各向异性。xOy面呈等轴状的晶粒形貌,并且在xOy面发现了比初生马氏体尺寸更细小的马氏体。这些细小的马氏体是在后续的多次热循环作用下生成的二次、三次甚至是四次马氏体,可以通过改变SLM工艺参数控制其尺寸[31];次生马氏体在初生马氏体板条间生长,大小受初生马氏体尺寸的影响,通常比初生马氏体更细更短。

图11 S5成形试样远离孔隙部分的微观形貌Fig.11 Micromorphology of part away from pore of S5 formed sample: (a) OM morphology of xOz plane; (b) OM morphology of xOy plane and (c) SEM morphology of xOy plane

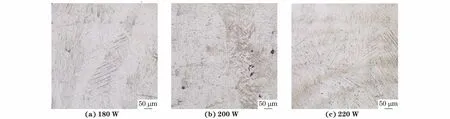

在扫描速度为1 600 mm·s-1,扫描间距为120 μm条件下,当激光功率为180,200,220 W时,SLM成形试样中β柱状晶的宽度分别为99,116,122 μm,初生马氏体长度分别为121,148,153 μm。结合图12可知:SLM成形多孔TC4钛合金中β柱状晶的宽度随激光功率的增加而增大,这是因为激光功率越大,形成的熔池越宽,越有利于β柱状晶的粗化。当激光功率增大时,单层熔覆层的厚度增加,后一层熔覆对前一层的重复热输入增大,并且在随后的逐层成形过程中热量逐渐积累,导致后续熔覆层的温度梯度降低,冷却速率减小;此外激光功率越大,所形成的熔池温度越高,熔池在β相转变温度以上停留的时间越久,而由于β相的自扩散系数较大,晶粒生长激活能较小,在β相转变温度以上的长时间停留会导致更粗的柱状β晶粒产生[21]。初生马氏体由于在β柱状晶内形核长大,并呈一定的位向关系,其尺寸受柱状晶宽度的限制,因此随着激光功率的增大,β柱状晶粗化,初生马氏体的平均长度也增大。

图12 不同激光功率下SLM成形试样xOz面的显微组织(扫描速度1 600 mm·s-1、扫描间距120 μm)Fig.12 Microstructures of xOz plane of SLM formed sample at different laser powers (scanning speed of 1 600 mm·s-1 and scanning spacing of 120 μm)

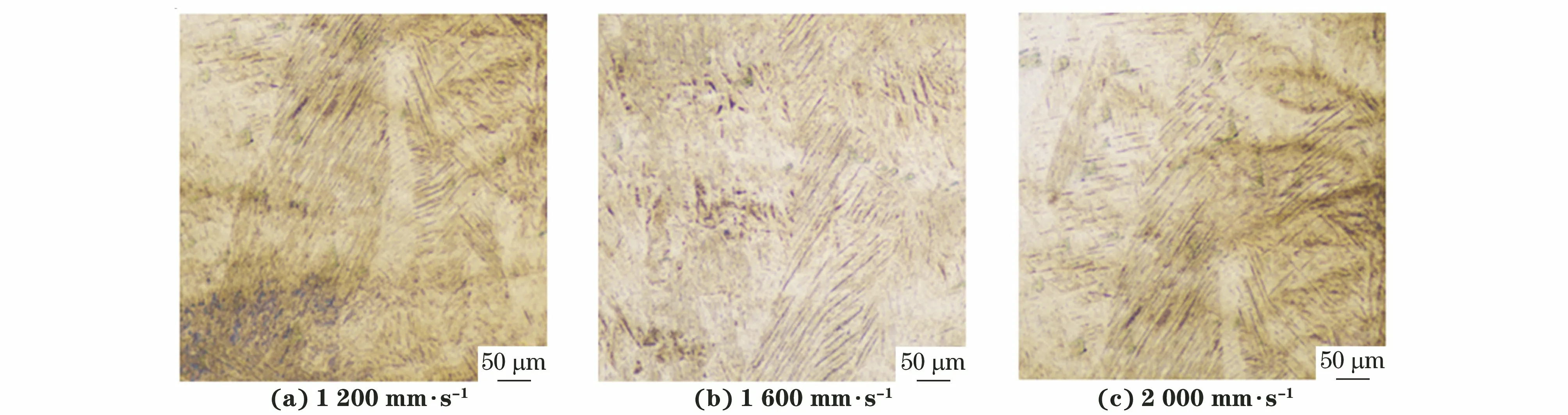

在激光功率为220 W,扫描间距为120 μm条件下,当扫描速度为1 200,1 600,2 000 mm·s-1时,SLM成形试样中β柱状晶宽度分别为138,122,105 μm,初生马氏体长度分别为170,153,119 μm。结合图13可以看出:SLM成形多孔TC4钛合金中β柱状晶的宽度和初生马氏体的长度随扫描速度的增加而减小。扫描速度主要通过影响激光束与粉末的作用时间进而影响粉末床热量的输入,扫描速度越快,激光束与粉末的作用时间越短,对前一层的重复热输入越少,热量积累越少, 后续熔覆层的温度梯度越大, 冷却速率越快;同时在较快的扫描速度下,熔池的温度较低,熔池在β转变温度以上的停留时间缩短,导致更细柱状晶的产生。

图13 不同扫描速度下SLM成形试样xOz面的显微组织(激光功率220 W、扫描间距120 μm)Fig.13 Microstructures of xOz plane of SLM formed sample at different scanning speeds (laser power of 220 W and scanning spacing of 120 μm)

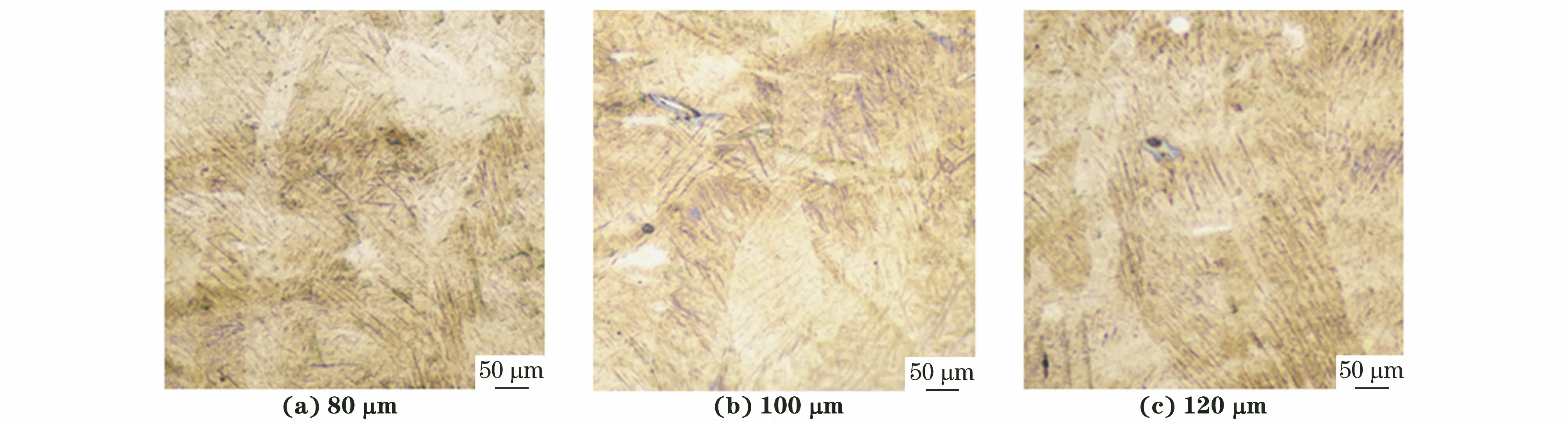

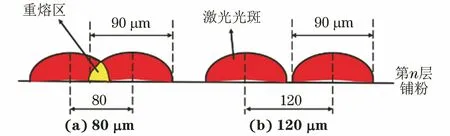

在激光功率为220 W,扫描速度为1 200 mm·s-1条件下,当扫描间距为80,100,120 μm时,SLM成形试样中β柱状晶宽度分别为83,107,138 μm,初生马氏体长度分别为115,123,170 μm。结合图14可知:SLM成形多孔TC4钛合金的β柱状晶宽度和初生马氏体长度均随扫描间距的增加而增大。扫描间距主要影响扫描轨迹之间的搭接率,即熔池之间的搭接率,进而影响组织形貌。由图15可知:在扫描间距为80 μm时,熔池之间的搭接率增大,熔池重叠部分增多,相邻熔池的重熔使已结晶的柱状β晶宽度减小;当扫描间距增大至120 μm时,熔池之间的搭接率减小,相邻熔池的重熔部分减少,在较小的热影响下β柱状晶的宽度增加。 扫描间距为80 μm时的β柱状晶和初生马氏体尺寸较小,且扫描间距的变化使得β柱状晶和初生马氏体的尺寸变化更大,说明扫描间距相比激光功率和扫描速度对组织的影响更明显。

图14 不同扫描间距下SLM成形试样xOz面的显微组织(激光功率220 W、扫描速度1 200 mm·s-1)Fig.14 Microstructures of xOz plane of SLM formed sample at different scanning spacings (laser power of 220 and scanning speed of 1 200 mm·s-1)

图15 不同扫描间距下熔道的形貌示意Fig.15 Schematic of melt channel morphology at different scanning spacings

综上所述:在激光功率220 W、扫描速度1 200 mm·s-1、扫描间距120 μm的工艺条件下TC4钛合金成形件具有更少的微观孔洞缺陷和更高的相对密度(99.2%),而在激光功率220 W、扫描速度2 000 mm·s-1、扫描间距120 μm的工艺条件下具有更细小的β柱状晶和针状初生马氏体。虽然细小组织可使成形件具有更好的力学性能,但是内部较大孔洞缺陷的存在会削弱有效承载截面积,严重降低其力学性能,缩短骨科植入物的使用寿命。相对密度是评价3D打印工艺质量的重要指标[28],因此在确保性能的前提下,在实际应用中应选取成形件相对密度较高的制备工艺。

3 结 论

(1) 随着激光功率的增大、扫描速度的减小或扫描间距的增大,SLM成形多孔TC4钛合金的微观孔洞缺陷数量减少,尺寸减小,相对密度提高;扫描速度是影响缺陷生成的主要原因。在激光功率220 W、扫描速度1 200 mm·s-1、扫描间距120 μm的工艺条件下SLM成形多孔TC4钛合金具有最少的微观孔洞缺陷,其相对密度可达99.2%。

(2) 多孔TC4钛合金靠近多孔结构孔隙部分的截面存在等轴晶和平行于成形平面的柱状晶,而远离孔隙部分的组织主要由柱状晶组成,且柱状晶内部为与其长轴成±45°且平行排列的初生针状马氏体。

(3) 随着激光功率的减小或扫描速度的增大,能量输入减少,β柱状晶的宽度和初生马氏体的长度均减小,所形成的组织更细小。扫描间距越大,β柱状晶的宽度和初生马氏体的长度均越大,所形成组织越粗大;扫描间距对组织的影响比激光功率和扫描速度更大。