综合控制分度冲模设计

2023-11-27束军平束茳娇

束军平, 束茳娇

(浙江亿利达科技有限公司, 浙江 台州 318014)

0 引 言

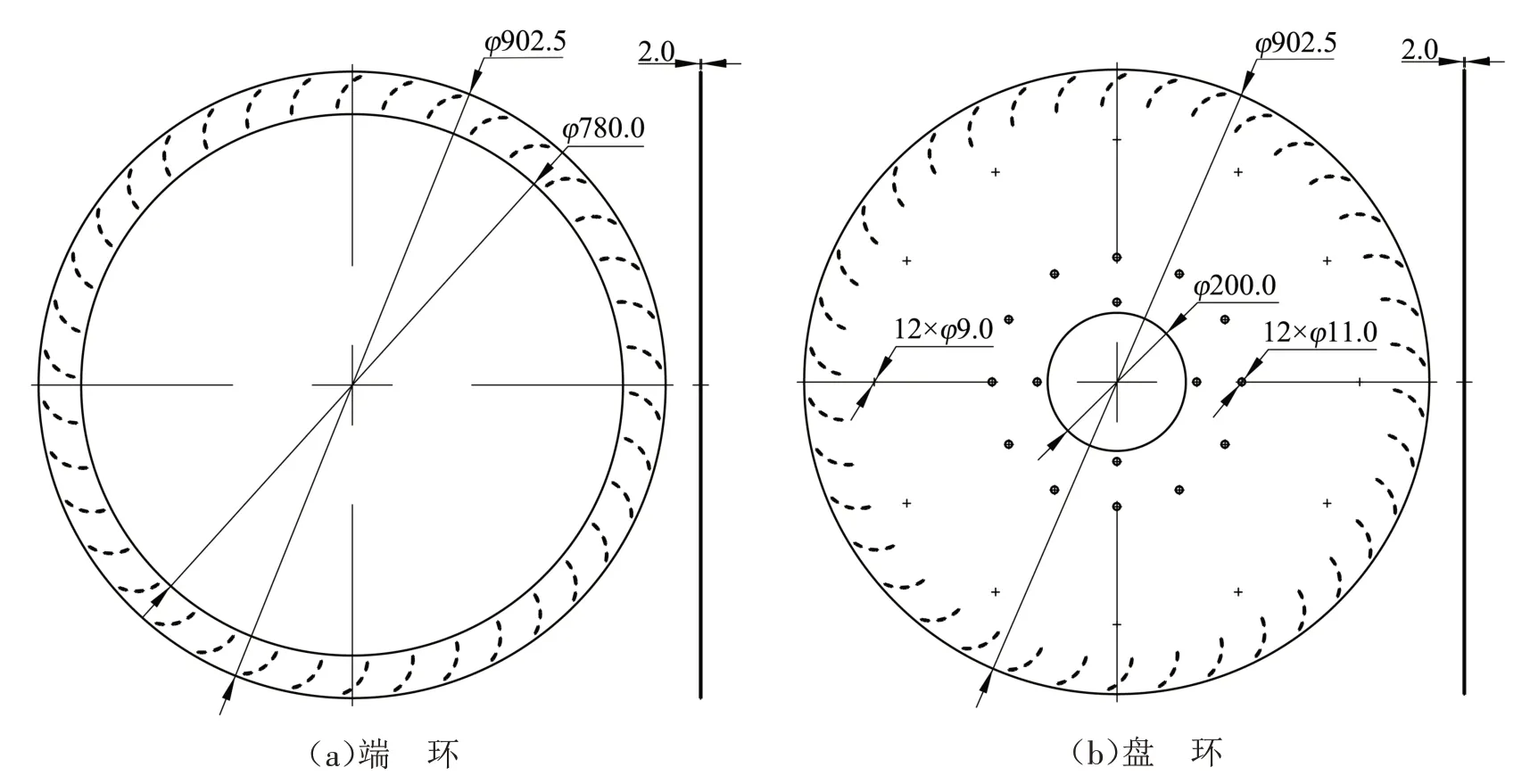

图1所示为某产品的同类型制件,2个制件的特点:厚度相同(t=2.0 mm),材料均为热镀锌板;最大外径均为φ902.5 mm,三齿阵列式插片孔孔型尺寸相同且径向位置相同、圆周均为38等份;盘环中间有φ200.0 mm通孔及安装通孔φ11.0 mm与φ9.0 mm、端环中间有大通孔φ780.0 mm;同时制件小部分(约5%左右)采用冷轧板(t=2.0 mm)或不锈钢板(t=1.8 mm)成形。

图1 制件结构

1 制件冲压工艺分析

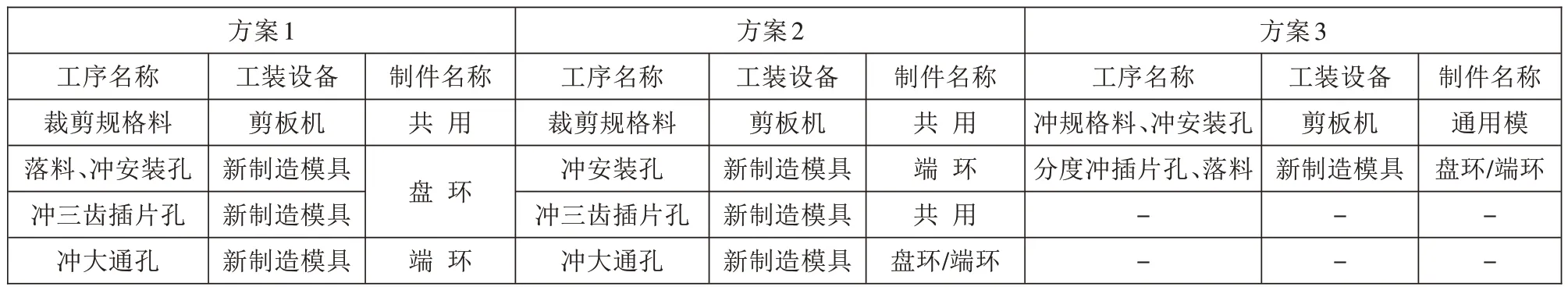

设计者与客户沟通后对成形制件有如下要求:供货品质需稳定、月供需求量需保障、月计划生产量有保证(约1 000个)。通过对客户需求要点及制件的冲压工艺性进行综合分析,冲压工艺方案如表1所示。

表1 端环与盘环冲压工艺方案

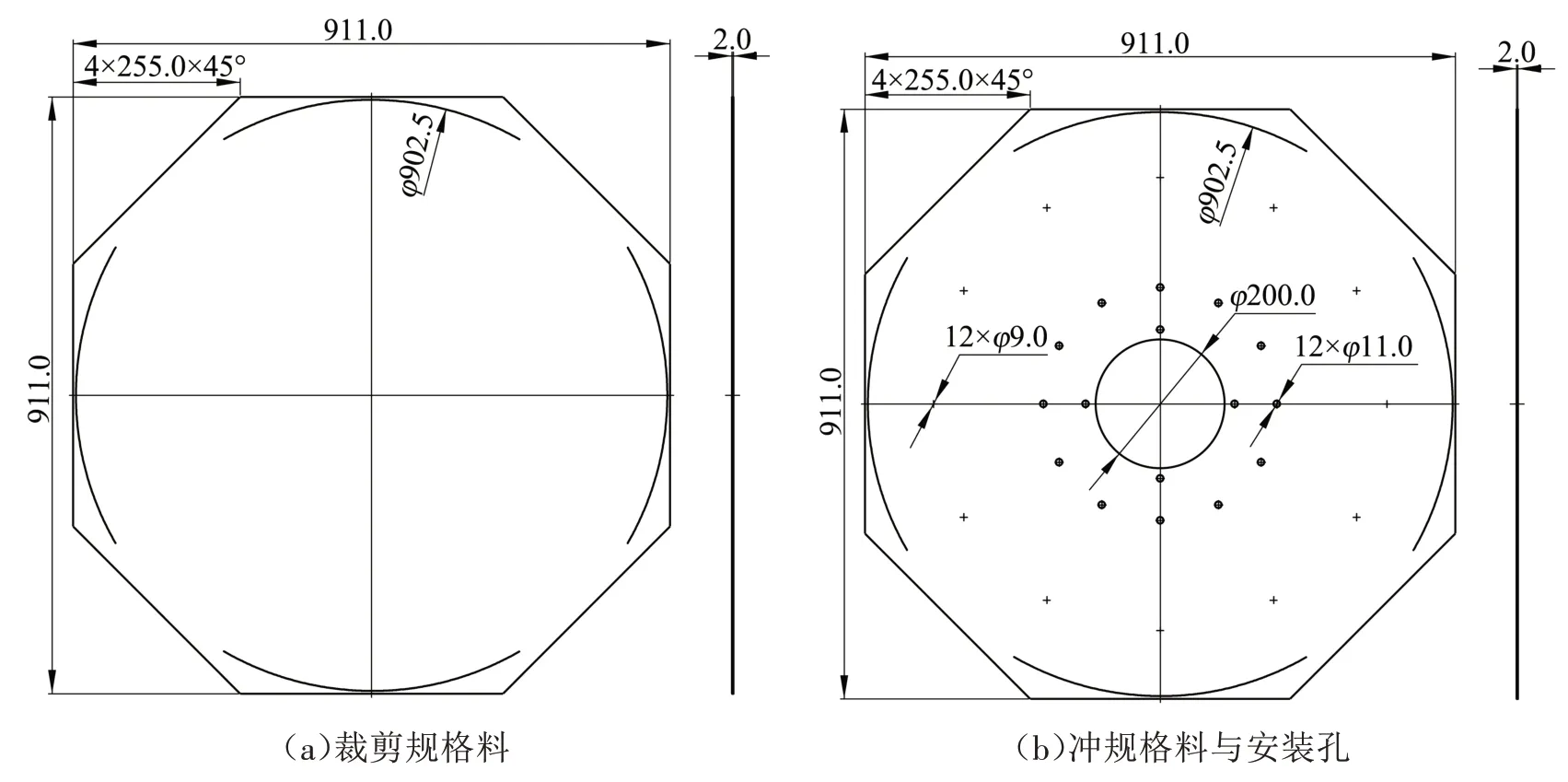

基于制件品质要求、产量保障需求等因素,方案1、2拟采用有共性的裁剪规格料,如图2(a)所示。方案1后工序需配置3副新制造较大的模具;方案2后工序需配置2副新制造较大的模具与1副新制造较小的模具(通过调整内、外凸模闭合高度完成N等份分度落料以实现所需的盘环或端环);方案3采用数控加工完成毛坯落料,如图2(b)所示。采用同步分度冲插片孔(圆周为38等份孔拟按19次冲压、每次冲相邻两齿)与冲切内外不同宽度废料以实现所需的盘环与端环。

图2 裁剪规格料及冲规格料与安装孔

3种冲压工艺方案成本对比如下。

(1)方案1因需配置3副较大的模具,其中冲三齿插片孔拟采用整体式冲模,模具制造成本大,同时在使用过程中因异形凸模数量多而存在模具维护成本高的情况。经对方案1优缺点综合分析,方案1在制件实施大规模生产时才能体现优势。

(2)方案2由2副较大的模具与1副较小的模具组成,当制件产量较大时采用整体冲安装孔与冲三齿插片孔,因避免了盘环落料所需的模具成本投入,体现了较好的冲压加工经济性与灵活性;1副较小的模具因采用旋转毛坯件实现分度切除多余材料达到落料的目的,仅需配套较小的冲压设备,降低了技术风险,且能更好地控制成本投入。

(3)方案3由冲规格料、冲安装孔及分度冲插片孔、落料等工序组成。板料经数控加工完成规格料、冲安装孔后得到毛坯件,因没有采用模具加工,制造成本得到有效控制;新制造较小的1副分度冲插片孔、落料模因采用同步分度冲压工艺,使其制造成本及体积比方案2的分度落料模大,但相比方案1、2所需的4道工序加工,方案3所需的成本投入、生产经济性更具优势。方案3中拟新制造的分度冲插片孔、落料模如采用人工控制,1位员工只能操作1台冲压设备,制件平均生产节拍约40 s;如采用电气综合控制,员工只需完成制件装夹及卸料,平均生产节拍约8 s。

综合上述分析,采用电气综合控制的方案3代替人工控制的生产方式,具有较大的优势。

2 分度冲插片孔与落料的复合模

分度冲插片孔冲压工艺:①裁剪规格料、冲安装孔;②分度冲插片孔(每次冲2个插片孔),如图3所示;③分度落料,制件圆周每次切除一段废料,如图4所示,约冲18~19次完成一圈,圆周切废料的凸模弧长与冲插片孔对应的中心角弧长相对应。

图3 分度冲插片孔

图4 分度落料

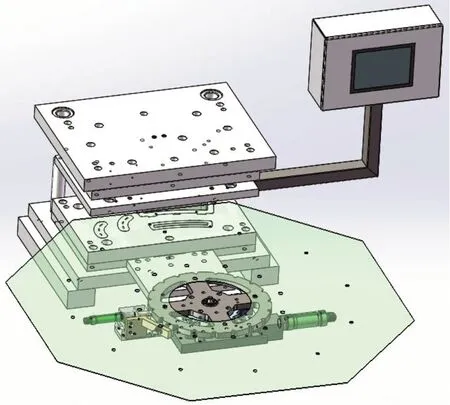

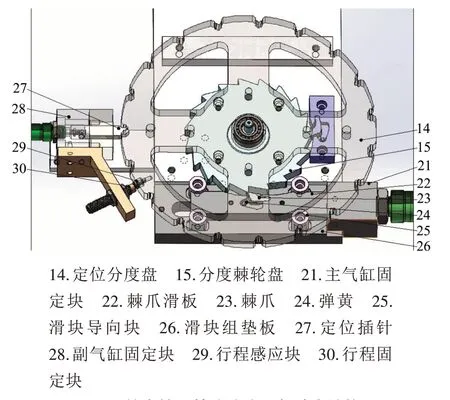

冲压准备阶段将电气综合控制精度分度冲插片孔、落料复合模适配到机床,模具状态如图5所示。将模具所需的供气信号、冲压信号及行程信号等分别接至机床,经试冲各信号控制及动作正常无误后,即可开始正常冲压。

图5 综合控制分度冲插片孔与落料复合模三维结构

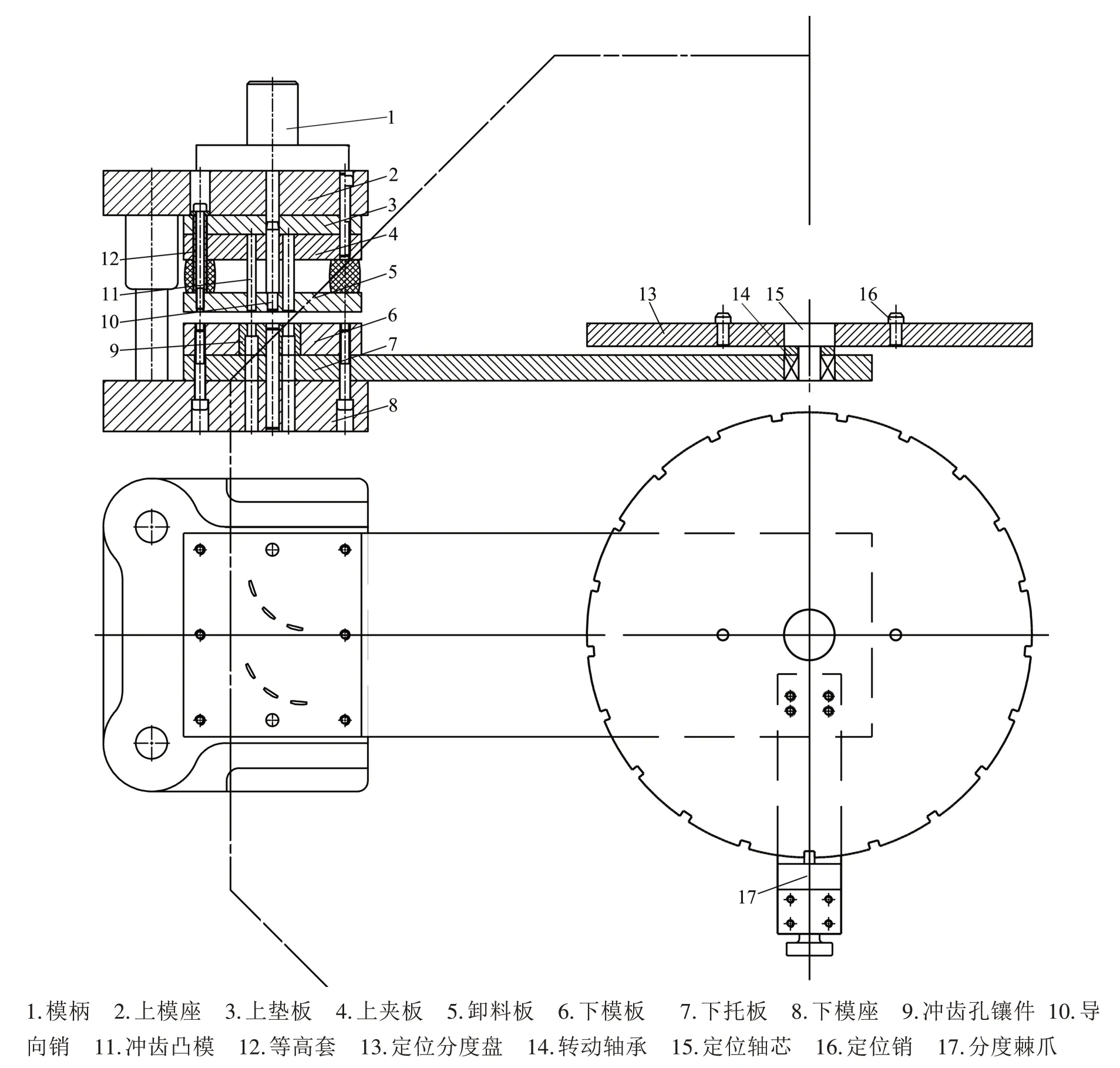

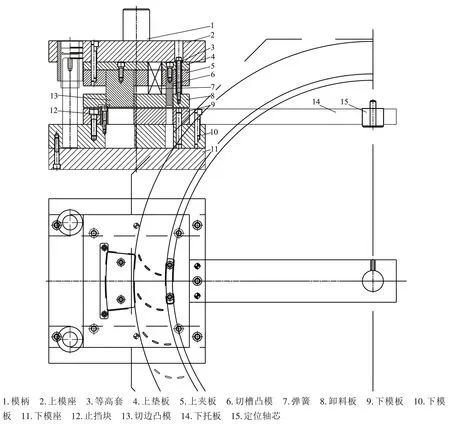

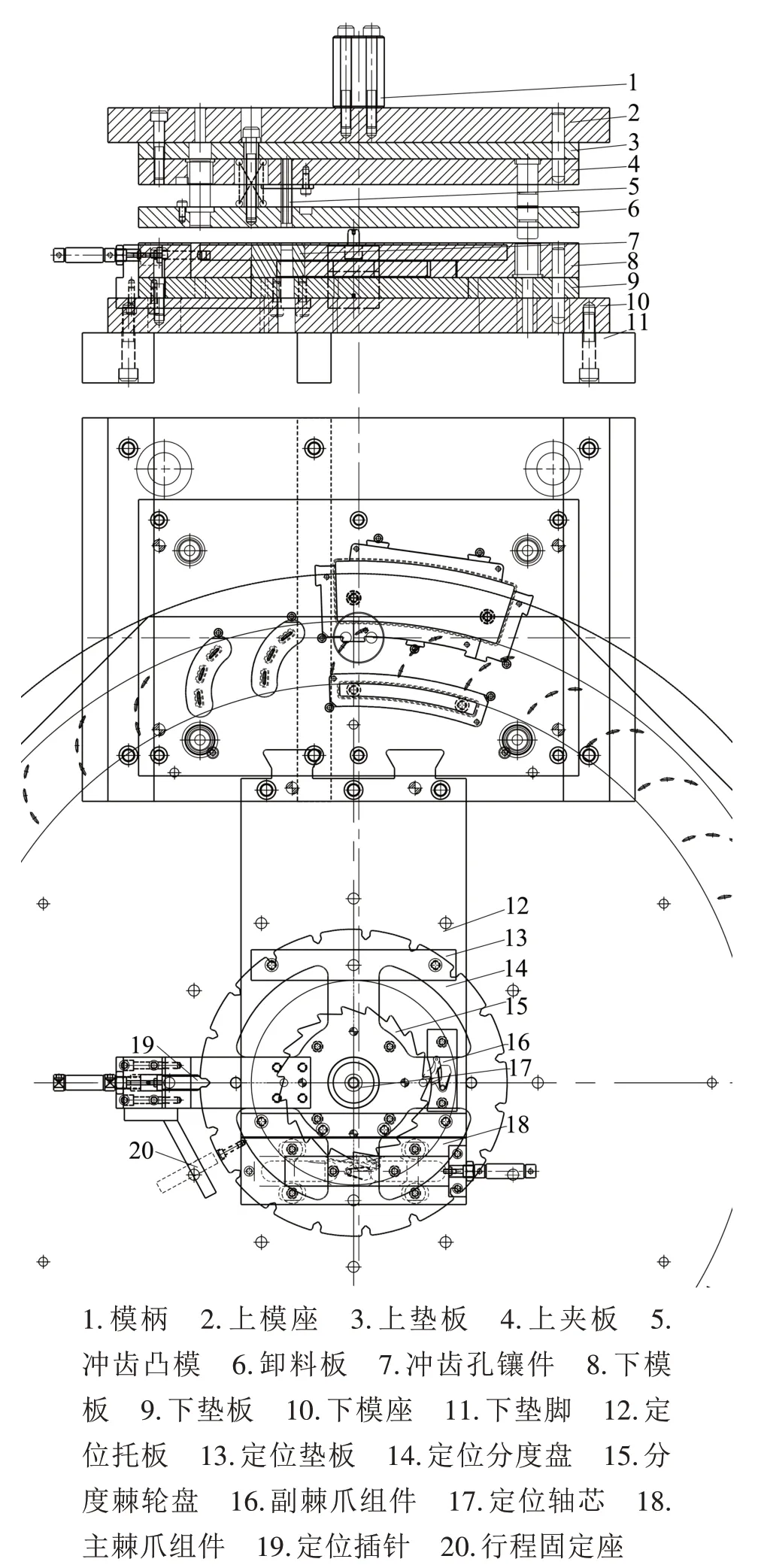

图6所示为综合控制分度冲插片孔与落料复合模二维结构,图7所示为综合控制分度局部放大结构,其工作过程:先将毛坯放在下模板8及定位分度盘14上,调整毛坯定位孔,使之扣在定位分度盘14的2个定位销上并压平;踩下脚踏开关使冲床滑块按设定程序动作;冲床滑块带动复合模上模向下冲压,完成预定的2排相邻插片孔、预定的内、外圈余料冲压分离;滑块带动复合模上模离开毛坯件上型面,程序控制器发出信号产生动作,执行副气缸连带定位插针27作回退动作,直至退出定位分度盘14周边的凹槽至设定的副气缸底部,冲床接到其回退到位的信号;程序控制器发出信号至主气缸,通过主气缸轴推动棘爪滑板22,沿滑块导向块25组成的滑道向前滑动,与此同时棘爪滑板22带动在弹簧24弹顶作用下紧贴分度棘轮盘15的棘爪23一起向前运动,棘爪23顶到分度棘轮盘15的凹槽后,推动分度棘轮盘15、定位分度盘14并通过其定位销带动毛坯件转动,直至棘爪23脱离分度棘轮盘15的凹槽;此时定位分度盘14周边的凹槽在转动力的推动下,带动毛坯已转至与定位插针27相对应的空位;在主气缸轴继续前推的同时,副气缸给出反馈信号,执行副气缸轴联动定位插针27前推;直至定位插针27进入定位分度盘14设定的凹槽中(此时毛坯在其带动下转至精确分度位置),副气缸向程序控制器反馈动作完成信号;程序控制器在适度延时后或主气缸轴继续前顶到行程结束或行程限位块后,发出主气缸回退信号,主气缸在回退控制程序下回退到主气缸的起始位置,主气缸向程序控制器反馈动作完成信号;再适度延时后,复合模上模在冲床滑块带动下运动至冲床上顶点,完成一个完整的循环动作。

图6 综合控制分度冲插片孔与落料复合模二维结构

图7 综合控制精确分度局部放大结构

冲床继续带动复合模上模下行,在程序控制下开始下一个循环动作,附带在定位分度盘14上的行程感应块29持续绕定位轴芯17旋转;直至旋转到行程感应块29感应行程固定块30,行程固定块30反馈给程序控制器指令结束的信号;此时毛坯件在循环冲压、分离下完成设定分度数转动,得到完整的中盘或端圈(内带设定直径的圆饼余料)制件。在取下中盘或端圈及内部余料后,再在定位分度盘14的2个定位销上装上毛坯件并压平,踩下脚踏开关,按程序控制指令进行下个制件的循环冲压、分离预设动作。如此循环,直至预定毛坯件加工完成或临时踩踏脚踏开关暂停冲床动作为止。

3 模具零件材料选择

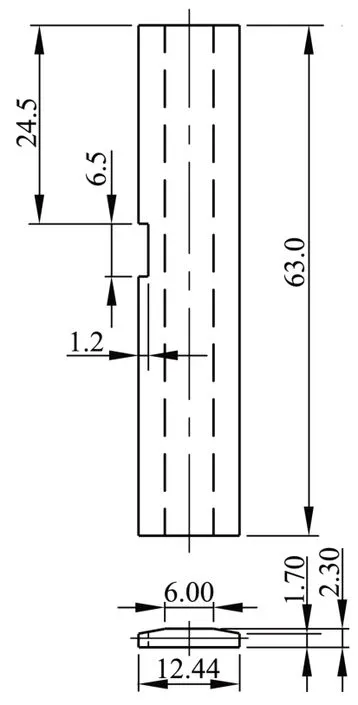

考虑制件材料及料厚,分度冲插片孔、落料复合模的凹模主要工作部分由原先的Cr12MoV升级为DC53、异形凸模及切边凸模镶件由Cr12MoV升级为DC53、SKD-11,冲三齿插片孔的异形凸模如图8所示。

图8 冲三齿插片孔的异形凸模

从模具的使用性考虑,冲压中等厚度的热镀锌板,冲插片孔、分段切除余料的下模刃口采用Cr12MoV,经热处理后的耐磨性、韧性等指标要求能满足使用要求;冲插片孔的异形凸模原采用Cr12MoV,因其在微观上碳元素更易形成碳化物聚集效应,致使凸模局部抗冲击韧性差,再叠加其工作尺寸偏小,在使用过程中表现为强度及耐磨性不足,但因该材料较易获得而作为模具零件加工备用料,使用范围较广;分段切除余料的凸模采用Cr12MoV,具有与冲插片孔异形凸模同样的特征,但基于较大工作尺寸,其使用过程中表现的弊端不明显,耐磨性及经济性能满足要求。

由于冲压制件材料已发生改变,在不锈钢材料占比有增大趋势的情况下,基于耐磨性、抗冲击韧性等方面考虑,将分度冲插片孔与分段切除余料的落料组合凹模主要工作部分升级为DC53、冲插片孔的异形凸模也升级为DC53、分段切除余料的落料凸模升级为SKD-11,使模具零件的刃口综合耐磨性有所提高、维修频次降低,取得了较好的使用效果。

4 结束语

通过同类型制件的多方案对比,选用适合企业阶段性所具备的软、硬件设施和设备的加工方案,其经济、营运效率更好。通用型加工设备、柔性化加工方法、定制化制件需求迫使工程技术人员提高冲压制件的工艺优化性及工艺针对性。与此同时,工程技术人员需要加强对关联性技术的理解,如上述制件的冲压工艺方案,经历了相对简单的分步工程,到相对复杂的人工控制精确分度冲插齿孔、落料复合模,再到阶段性更经济、高效的电气控制精确分度冲插齿孔、落料复合模。通过对成形方案不断的深入研究、工艺提升、模具设计优化,为企业创新发展积累了技术优势。