耙吸挖泥船抽舱最佳流速计算方法研究

2023-11-27蒋志凯俞孟蕻周泊龙

蒋志凯,俞孟蕻,周泊龙

(江苏科技大学,江苏 镇江 212000)

0 引言

耙吸挖泥船的工作流程主要分为挖泥装舱过程和抽舱过程。在装舱过程中,耙吸挖泥船通过耙头配合高压冲水对工作区域进行疏浚清理。之后,泥泵吸入泥砂混合物,使其进入泥舱。混合物在泥舱内进行沉积和溢流。在这个过程中,主要通过控制耙头相关参数、泥泵相关参数以及溢流筒等装置参数对泥舱内部的泥砂沉积进行调整。在已有的研究中,抽舱过程优化研究相对较少。针对耙吸挖泥船装舱过程的优化,主要目标都为产量的最大化[1],随着绿色疏浚和智能疏浚技术的不断发展,能耗或者油耗的要求已在行业内得到高度重视。但是,目前很多挖泥船并不直接提供油耗数据,多数研究人员会通过功率或者单位能耗这2 种疏浚优化目标开展研究。

针对上述情况,本文基于中交天津航道局有限公司提出的一个新概念“挖泥产量/万方油耗”[2],设计一个方便计算的目标函数,从而易于对耙吸挖泥船抽舱过程的疏浚参数进行优化,供相关人员参考,达到提高疏浚效率的目的。

1 相关模型与疏浚参数的估计

目前,耙吸挖泥船SCADA 系统能获得的泥砂输送管道内流体的相关参数主要是浓度、流速等,这还不足以反映影响泥砂输送过程的全部参数,尤其是土壤粒径方面。值得一提的是,耙吸挖泥装舱过程的粒径变化主要取决于水下疏浚土状态;而抽舱过程中,由于高压冲水管的作用,泥舱内部的泥沙粒径变化不大,利用一段工作时间的数据进行平均粒径的估计具备一定可靠性。

1.1 泥泵管道模型

泥泵作为耙吸挖泥船管道输送的动力装置,其提供排压,将泥砂混合物吸入并进行运输,可以通过式(1)、式(2)描述泥泵排压的变化[3]:

式中:Δppipe,m为混合物压力损失,kPa;λ 为清水摩擦系数;L 为管道长度,m;d 为管径,m;ρw为清水密度,kg/m3;v 为管道内泥砂混合物流速,m/s;fs为固体影响因子;ρm为泥泵管道内混合物密度,kg/m3;Δh 为排高,m;g 为重力加速度,取9.8 m/s2;Q 为泥砂混合物流量,m3/h;A 为管道横截面积,m2;Δpdisch为泥泵管道的压力差,kPa,即泥泵排出压力与管道出口处压力之差。

1.2 平均粒径

平均粒径对于许多疏浚模型都起到重要的影响,估算方式由Jufin-Lopatin 公式变形而来,见式(3):

式中:dm为平均粒径,m;ρs为土颗粒密度,取2 650 kg/m3。

1.3 临界流速

在目前挖泥船管道的研究中,临界流速是最重要的疏浚指标之一,施工人员往往通过临界流速来对管道中的泥水混合物的堵塞淤积状况作出判断。许多学者[4]都认为临界流速vc取决于,其中s 为颗粒密度与流体密度之比,式(4)为其中具有代表性的Durand 公式:

式中:Cv为管道浓度。

此外,本文研究对象“新海虎8 号”的施工手册中,提供的疏浚临界流速公式见式(5):

式中:vss为颗粒在清水中的沉降速度,m/s。

2 最佳流速计算方法

在现有的研究中,针对管道输送的优化目标主要分为产量最大化以及能耗最小化。施工人员往往追求尽快完成运输任务,产量最大化一直以来都是首选优化目标。

2.1 以产量最大化为目的的计算方法

耙吸挖泥船疏浚产量通常定义见式(6):

式中:Qm为产量,m3/h。

产量最大化意味着泥砂混合物在单位时间内排出泥舱的泥砂最多,对于不需要考虑能耗或者追求快速抽舱的工程来说,是首要考虑指标,也是目前大部分工程的考虑指标。

针对产量的施工参数的计算思路是尽可能的使泥泵的扬程与管道阻力相等。耙吸挖泥船管道输送时,泥泵扬程受管道内泥砂混合物的流速和浓度影响会时刻变化。泥泵的扬程可以用式(7)计算得到。

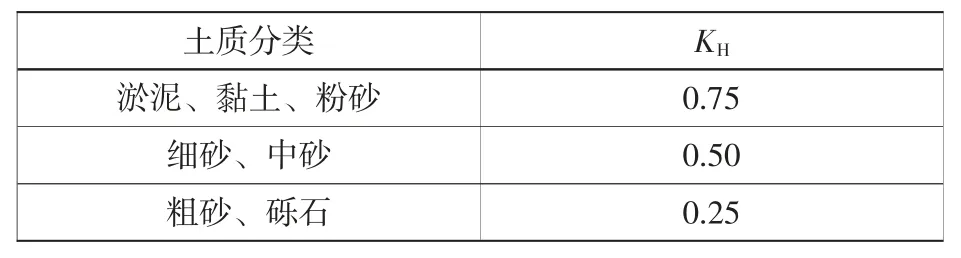

式中:Hm为泥浆扬程,m;Hw为清水扬程,m;KH为土质参数,取值见表1。

表1 土质参数KH 取值表Table 1 Table of soil parameter KH values

2.2 以能耗最小化为目的的计算方法

泥砂混合物在管道中的流动,需要借助泥泵等动力设备进行输送。像泥砂混合物这类的浆体[5],在管道中输送时需要消耗能量。目前流行的摩擦阻力计算阻力公式多样,应用较多的是Durand 公式、Wilson 公式,国内应用较多的是王绍周、费俊翔公式,以及近年更为完善的Delft、SJTU 体系。本文采取中交疏浚有限公司应用较多的式(8)[6]进行后续的研究分析。

式中:im为摩阻损失,m;α 为修正系数;Km为实验系数;μs为摩擦系数;vc为临界流速。

颗粒清水沉降速度可以用式(9)[7]计算:

在绿色疏浚的背景下,油耗的高低已经成为施工人员的另一个主要关注点。然而,部分疏浚船舶并不提供该数值,因此往往利用能耗这一便于计算的指标来作为能量的指标。浆体管路输送时有关能耗的定义,闭治跃[8]提出比能耗(Esec),代表单位重量的泥沙沿管线输送单位距离所消耗的泥泵水头,计算方式如式(10):

李铭志[9]提出以输送单位体积颗粒通过单位长度管路所消耗的电量来描述管路系统的能耗,认为管路消耗的电量来源于发电机的油耗,称为方公里能耗(SPC),计算方式见式(11):

2.3 综合考虑产量和能耗的计算方法

耙吸挖泥船抽舱时,泥泵管路产量最大化意味着以最快的速度将泥舱内部的泥砂混合物输送到艏吹口,而能耗最小化意味着泥砂混合物流体会消耗最少的电量,发电机的油耗最小。二者求得的最佳参数往往相差较大。在以往耙吸挖泥船管道输送的研究中,对于多目标的优化,主要以智能算法多目标寻优为主。该方法求解的结果是一组解,需要专家进一步评估。因此设定一个合适的目标函数来求解最佳流速更为方便。

中交天津航道局在研究绞吸挖泥船时提出“挖泥产量/万方油耗”比值的概念,以该比值的最大值作为最具有经济效益的施工产量目标值,从而求解更高效的施工参数。该方法在油耗一定的情况下,挖泥产量会达到最大化。耙吸挖泥船抽舱管路输送亦是如此,对“抽舱产量/万方油耗”这一比值最大化进行施工参数的求解,就能得到油耗一定情况下,抽舱产量最高的施工参数。

在没有明确的油耗计算方法的情况下,采用2.2 节介绍的方公里能耗来代替万方油耗。方公里能耗描述的是单位体积颗粒通过单位长度管路的能耗水平,在管路长度一定的情况下,方公里能耗乘10 000 倍管路长度便可以得到万方能耗。“抽舱产量/万方油耗”这一比值不会被一个常系数因子影响整体的趋势,因此本文直接选择“抽舱产量/方公里能耗”这一比值作为目标函数进行研究。“抽舱产量/方公里能耗”(S)计算方式见式(12):

3 案例分析

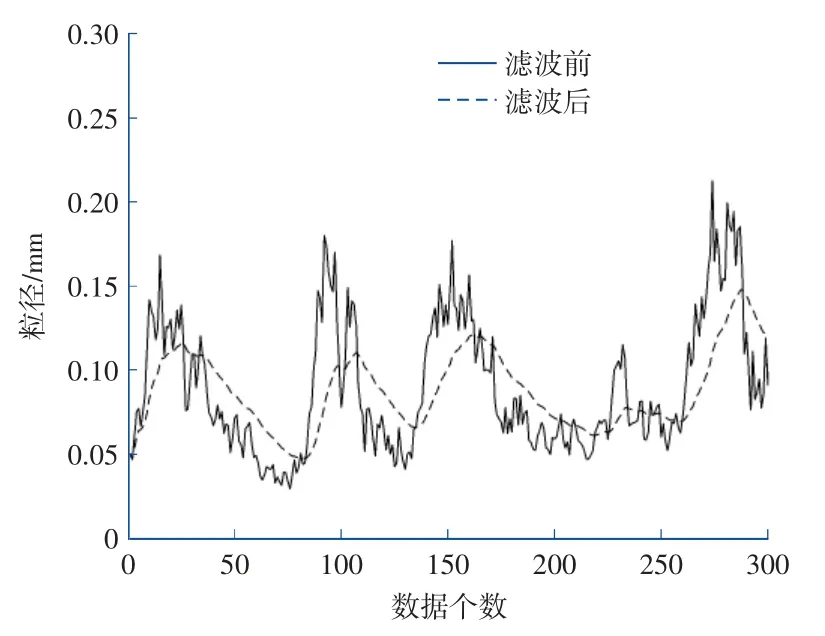

本文以“新海虎8 号”为研究对象,对上述3种目标函数分别计算各自对应的最佳施工流速。“新海虎8 号”主要工作区域为长江口,土质主要为细粉砂,实船泥泵转速多为250 r/min,抽舱管道内径为0.95 m。上述的模型多数需知道泥砂混合物的平均粒径,在没有装舱数据的情形下,可以利用1.2 节提到的泥泵管道模型对粒径进行估计。本文以“新海虎8 号”某次抽舱时期为例,对管道中的泥砂混合物粒径的估计结果见图1。

图1 粒径估计Fig.1 Particle size estimation

图1 中,估算的粒径大小绝大部分均在0.05~0.15 mm,平均粒径大小约为0.079 6 mm,该区间内土壤颗粒主要为粉砂,与长江口土质相符,依照表1 选取土质参数KH为0.75。

从耙吸挖泥船抽舱实船数据来看,管道浓度范围在0~0.7。Hashemi 等[10]认为管道输送的最小能耗点一般在0.3 左右,根据这个工业上的经验,本文考虑先选择浓度0.3 的情况,对3 个指标进行最优施工参数的计算。确定了管道的平均粒径和混合物浓度之后,可以对临界流速进行计算,式(4)、式(5)计算出的临界流速值分别为2.6 m/s 和2.1 m/s。

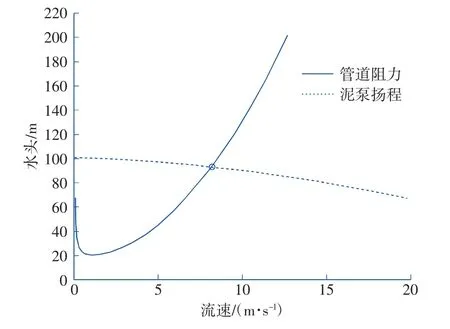

在不考虑其他限制条件的情况下,产量最大化的求解思路是找到扬程与管道阻力相等的点。图2 为“新海虎8 号”泥泵在250 r/min 转速下的扬程、管阻情况。

图2 流速-扬程和阻力Fig.2 Flow rate-head and resistance

获取2 线交汇的流速为8.2 m/s,这个数值高,在浓度一定的情况下,具备最高的产量,与此同时,泥泵提供的能量会全部用于该浓度下的管道输送。流速高于该值时,管道阻力会高于泥泵的扬程,管道输送会变慢,施工时需要实时作出调整;反之,流速低于该值时,管道输送会变快,同样需要施工人员作出调整。

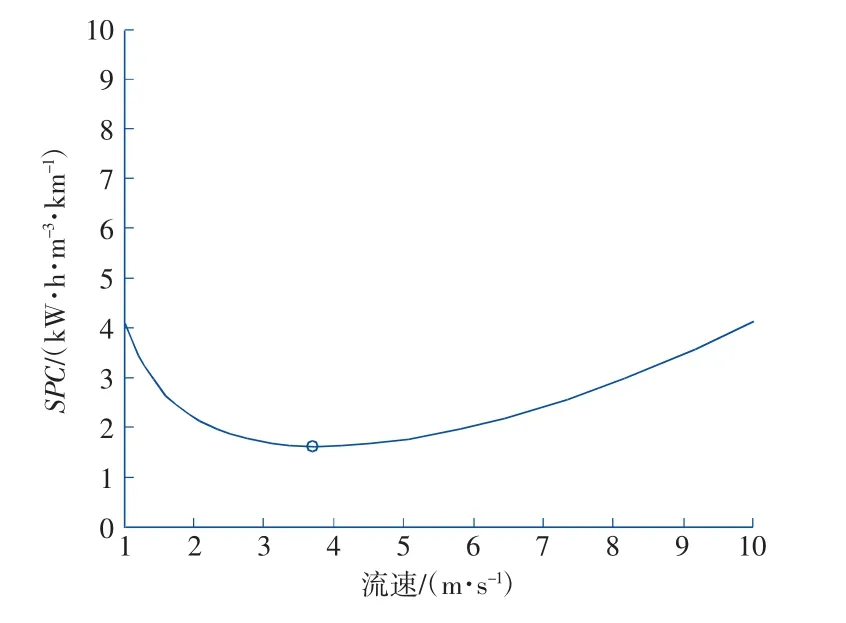

能耗最小化的思路较为简洁,本文以方公里能耗为例,寻找方公里能耗的最小点,图3 为方公里能耗随流速变化的曲线图。

图3 流速-方公里能耗Fig.3 Flow rate-energy consumption per square kilometer

图3 中,方公里能耗(SPC)最小点流速为3.7 m/s,这个数值高于本文给出的2 种临界流速,不会造成管道堵塞,并且方公里能耗最低。方公里能耗最低意味着施工时需要克服的阻力最小,泥泵等设备所需提供的能耗也会最少。

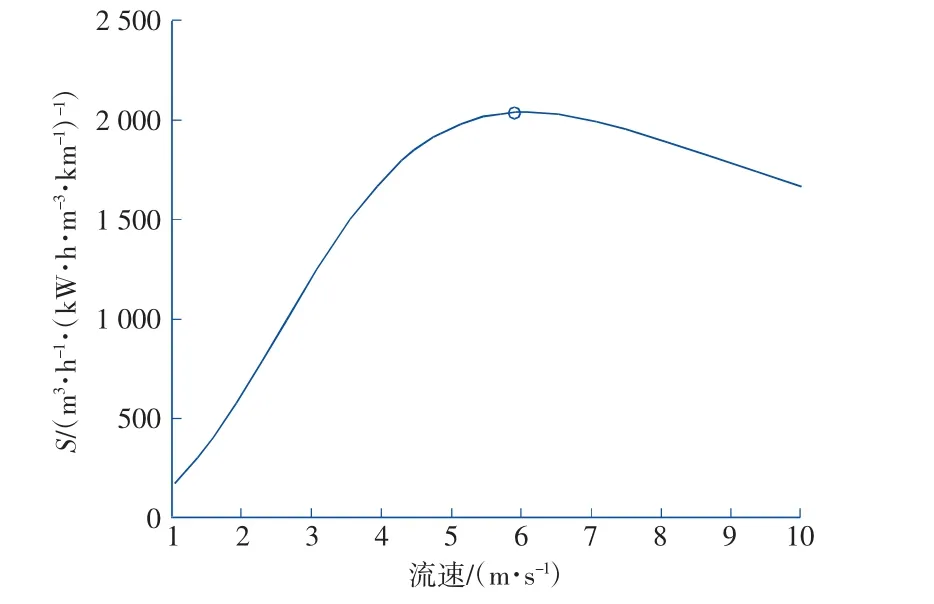

综合考虑产量和能耗的计算思路与能耗最小化思路相反,是获取“抽舱产量/方公里能耗”这个指标的最大值。图4 为该指标S 的曲线。

图4 流速-抽舱产量/方公里能耗Fig.4 Flow rate-emptying-chamber production per square kilometer

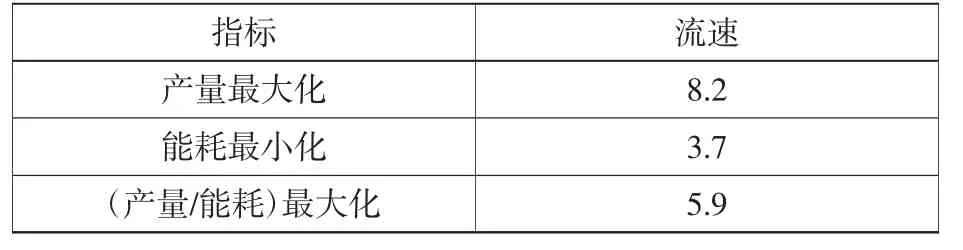

“抽舱产量/方公里能耗(S)”最大时的流速为5.9 m/s,这个数值也远大于临界流速,并且不会有吸入扬程的限制。同时,产量与能耗的需求都兼备,将该流速称为最佳经济流速。表2 为3 个指标在管道浓度为0.3,求解的流速汇总,3 个数值均高于临界流速。

表2 浓度0.3 时不同指标的流速计算结果Table 2 Flow rate calculation results for different indicators at a concentration of 0.3 m/s

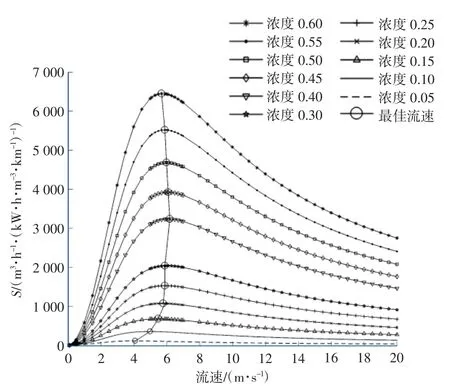

除了浓度为0.3 的管道,其它浓度情况下按照上述方法求解最佳经济流速值,如图5 所示。

图5 不同浓度下的最佳经济流速Fig.5 Optimal economic flow rate at different concentrations

在耙吸挖泥船抽舱管道的常规浓度范围内,“抽舱产量/方公里能耗”该目标函数下最大值的点都在5.9 m/s 附近。浓度较低时,流速的变化对“产量/方公里能耗”的值影响很小。这意味着在整个抽舱过程中,保持流速在5.9 m/s,可以既保证产量也能兼顾能耗。可以说针对该土质下的抽舱过程,5.9 m/s 便是整个管道的最佳经济流速。利用该特性,在整个抽舱过程中,施工人员只需要控制抽舱门等设备保证流速计上的数值在5.9 m/s附近便可以实现抽舱的优化。该策略与目前的常规控制手段相比,只需要粒径的数值便可以计算出最佳经济流速,不必考虑当时的浓度。耙吸挖泥船抽舱过程的浓度控制较为复杂,高压冲水、引水阀、泥泵、抽舱门等都会造成浓度的变化。实船操控时,流量和浓度同时控制具备一定难度,上述的计算方法,将管道流速稳定在最佳经济流速附近是一种较为实用和简易的策略。

4 结语

本文针对耙吸挖泥船抽舱管道输送优化问题,以“新海虎8 号”的某次抽舱为例,利用泥泵管道模型估计平均粒径,结果表明符合实地土质的类型。以估计的粒径为基础,临界流速为限制条件,从产量、能耗以及综合二者的角度计算了3 种最佳流速,结果表明,对应的3 种最佳流速均高于临界流速,工作人员可以根据自身的需求计算最佳流速。此外,在研究“抽舱产量/方公里能耗”这一目标函数时,其对应的最佳流速在不同浓度下变化不大。借助该特性,施工人员可以在得知平均粒径后,调节抽舱门等设备,全程将管道流速稳定在最佳经济流速附近,操作简单,降低施工难度,提高疏浚作业质量。