超高混凝土塔施工关键技术研究及应用

2023-11-27王锐彭鹏李育才刘益锋谈磊

王锐,彭鹏,李育才,刘益锋,谈磊

(1.中交第二航务工程局有限公司,湖北 武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040)

1 工程概况

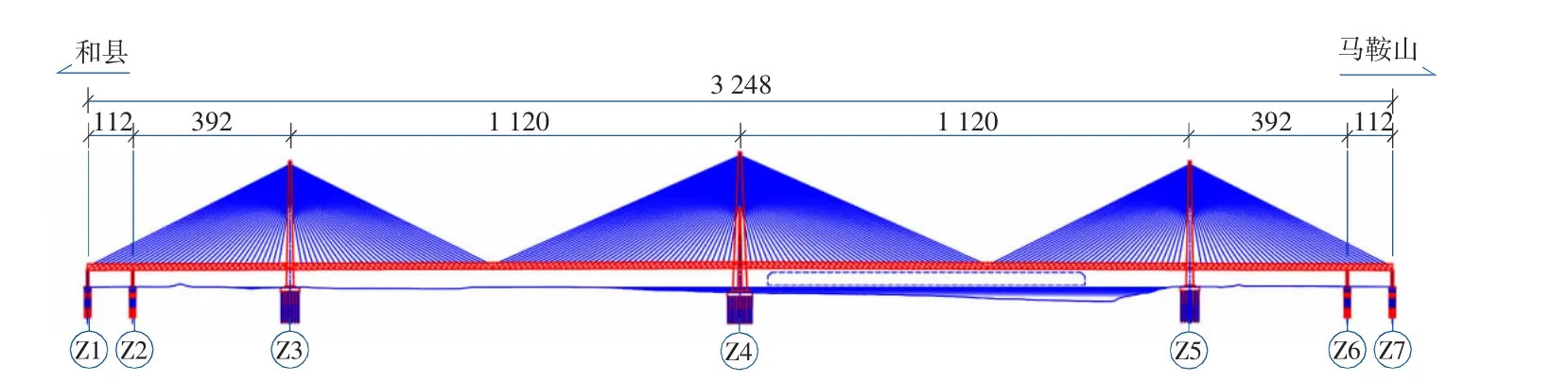

马鞍山公铁两用长江大桥为四线铁路+六车道城市快速路的公铁合建桥梁,是安徽通往上海等长三角城市的控制性工程,主桥采用112 m+392 m+2×1 120 m+392 m+112 m 三塔斜拉的跨径布置形式,是目前世界最大跨度的三塔钢桁梁斜拉桥,桥跨布置图如图1 所示。

图1 马鞍山公铁两用长江大桥效果图(m)Fig.1 Renderings of Maanshan Rail-cum-Road Yangtze River Bridge(m)

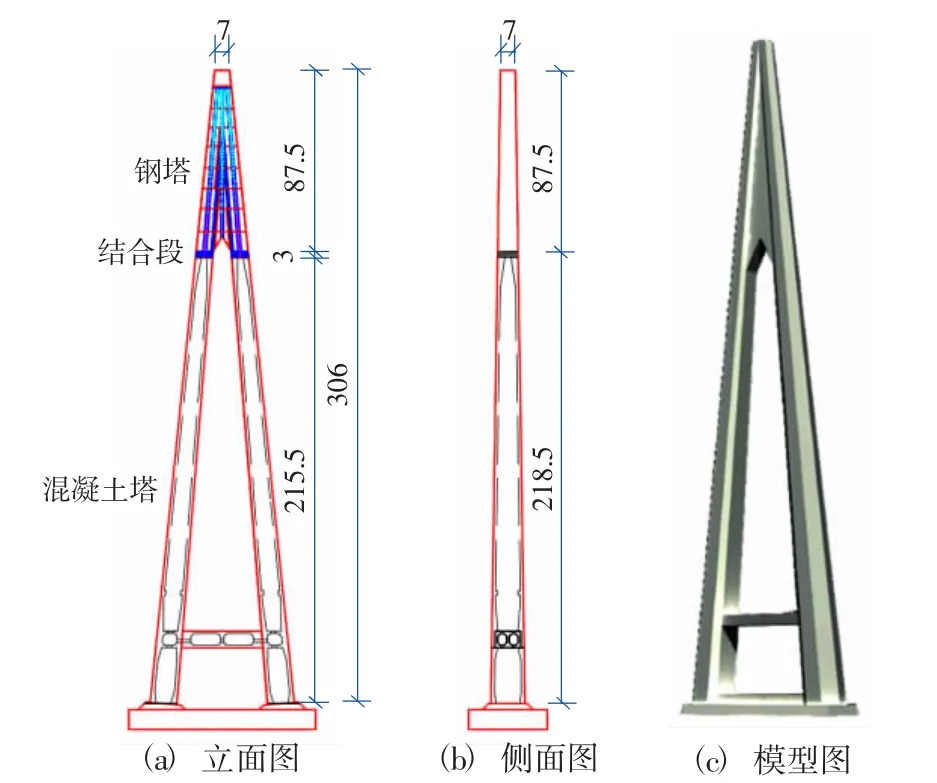

Z5 号边塔中下塔柱为混凝土塔,上塔柱为钢塔,下塔柱与承台间设置有混凝土塔座,桥塔横向为A 型,纵向为I 型。主塔总高306 m,中、

下塔柱混凝土结构高215.5 m,钢混结合段高3 m,上塔柱钢塔高87.5 m,本文主要论述215.5 m混凝土塔施工技术研究和实际应用效果。主塔结构图如图2 所示。

图2 主塔结构图(m)Fig.2 Main tower structure diagram(m)

2 重难点分析

1) 混凝土塔柱高215.5 m,超高混凝土泵送难度大,混凝土性能要求高,且高空浇筑作业风险极大。

2) 混凝土塔柱双塔肢均为五边形截面,最长边达16 m,截面尺寸大;混凝土总方量约3 万m3,工程体量大。

3) 本项目混凝土塔柱要求带模养护≥3 d,且总养护时间≥14 d,相对于常规公路桥主塔养护7 d,养护龄期较长,爬模爬升受限,施工协调难度大。

4) 下横梁混凝土方量为2 451.5 m3,下横梁支架预压荷载大,安全风险大。

5) 混凝土塔柱包括爬模、横梁等分部工程施工,施工面多,且施工过程中存在爬模、塔吊、泵管、电梯等众多设备的作业、安拆,在时间节点和空间节点上均存在诸多交叉,综合施工组织难度较大。

3 总体施工布置与方案

3.1 总体施工布置

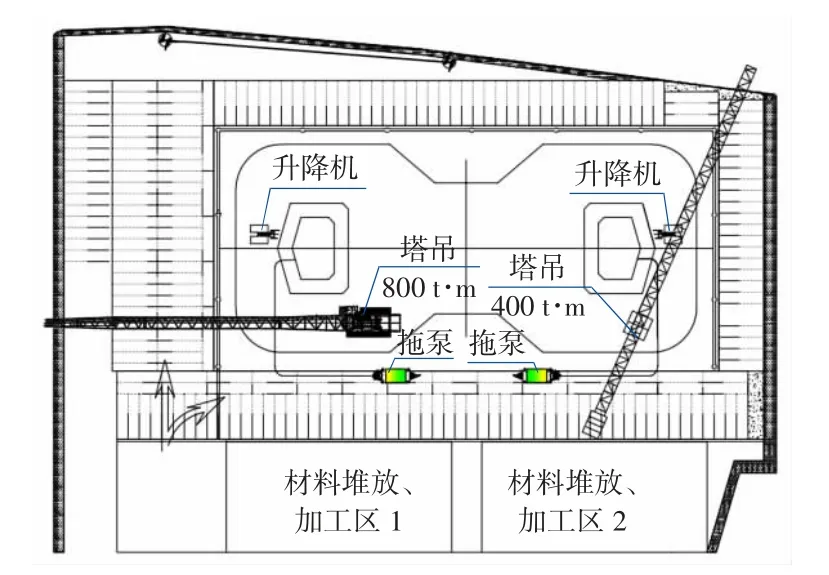

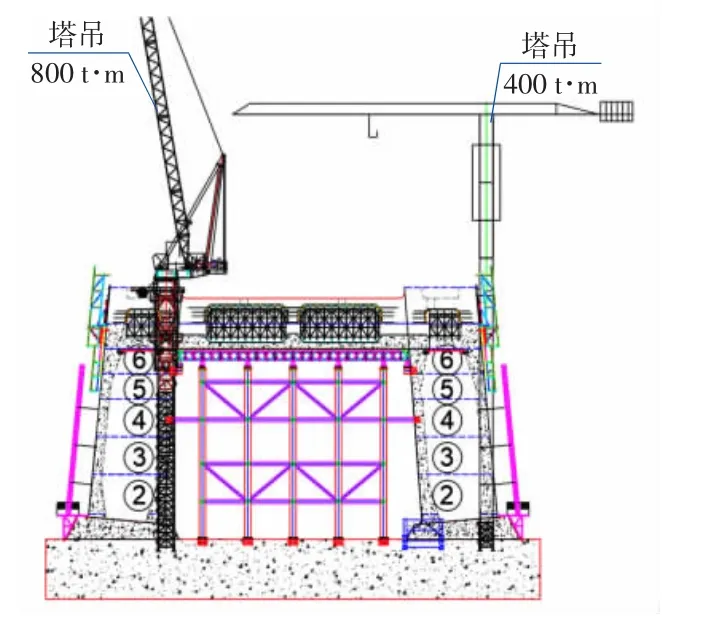

主墩处设置材料堆放、加工区2 个,混凝土塔柱施工期间,上下游侧各设置1 台施工升降梯作为人员上下行通道;上游侧靠岸一边设置1 台800 t·m 塔吊,下游靠岸侧设置1 台400 t·m 塔吊作为施工起重设备;平台上共设置2 处拖泵。总体施工平面布置图如图3 所示。

图3 总体施工平面布置图Fig.3 Overall construction layout plan

3.2 总体施工方案

混凝土塔柱共分成38 个施工节段,混凝土标准施工节段按照6 m 划分[1]。具体施工步骤如下:

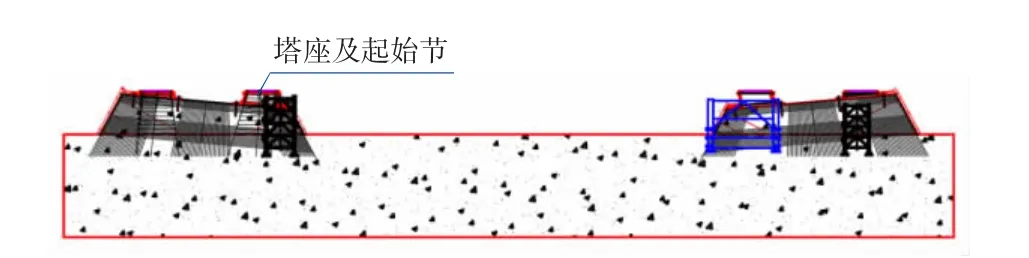

1) 顶层承台浇筑前,埋设其他预埋件(下横梁支架预埋件、施工升降梯平台预埋件、泵管布置预埋件、劲性骨架预埋件等),同步施工塔座及1 号节段塔柱混凝土,施工步骤如图4 所示。

图4 施工步骤一Fig.4 Construction steps 1

2) 下塔柱外侧采用智能液压爬模施工[2],塔柱内腔为空间变截面,采用可伸缩式整体吊、安施工平台,翻模法施工。

3) 下塔柱施工期间安装横梁支架,横梁(下横梁高度方向分2 次施工)与塔柱同步施工,全部浇筑完成且强度满足要求后张拉预应力束,施工步骤如图5 所示。

图5 施工步骤二Fig.5 Construction steps 2

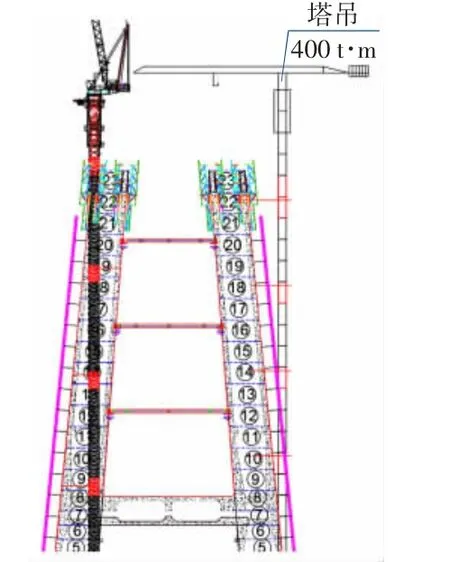

4) 横梁施工完毕后,中塔柱内、外均使用液压爬模系统施工,适时安装主动横撑对上下游塔肢进行锁定,以控制塔柱应力与线形[3],施工步骤如图6 所示。

图6 施工步骤三Fig.6 Construction steps 3

4 施工关键技术

4.1 混凝土塔液压爬模法施工

1) 新型智能液压爬模设计

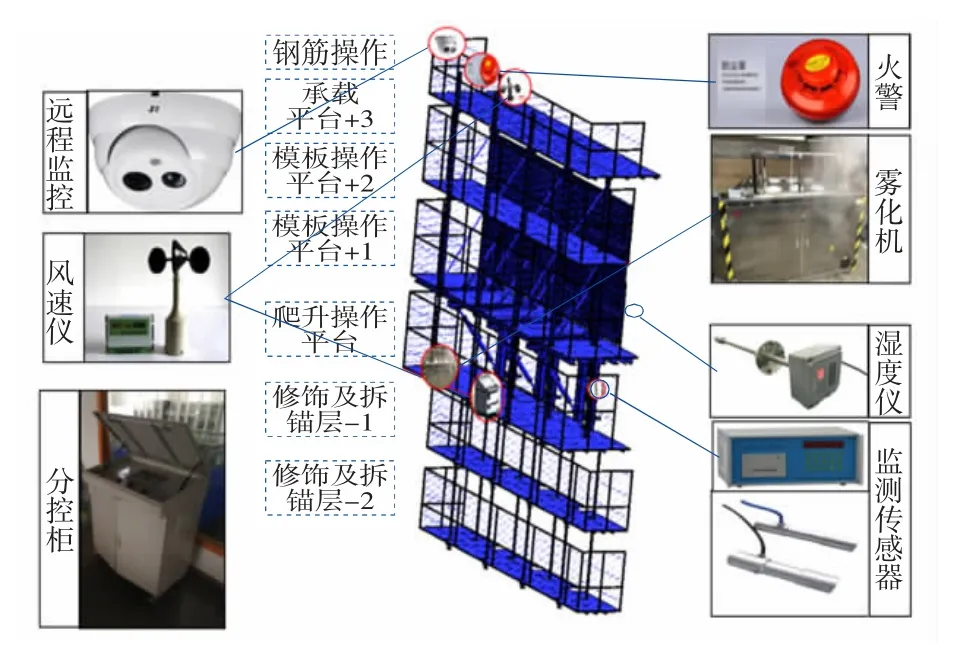

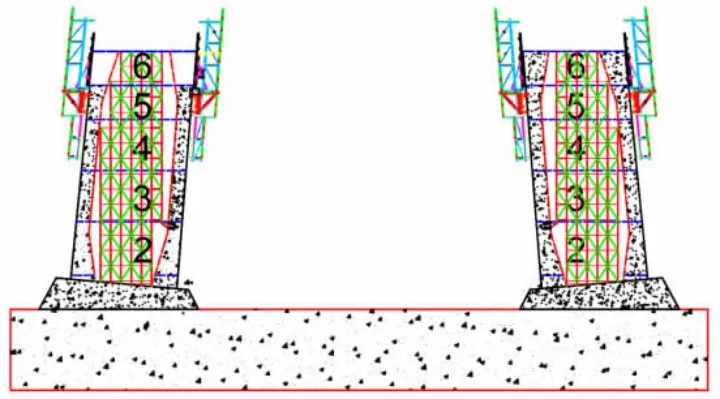

采用新型智能液压爬模系统,爬模共设6 层工作平台,总高18 m,具体组成如下:

①爬模组成:工作平台主要由上爬架、下吊架和平台走道组成,从上至下分别划分为钢筋操作层、模板操作层和拆锚修饰层。

新型智能液压爬模系统采用双层修饰层设计,可确保爬模爬升后可继续养护修补,满足本项目带模养护≥3 d、总养护时间≥14 d(铁路标准)的要求。

②养护系统:主要由雾化机、养护幕布和密封设备等组成。雾化机作用于混凝土表面进行喷雾保湿,养护幕布主要用于快速形成密闭空间。

③液压系统:是一套集机械、液压技术于一体的特种施工系统,包含实时监控、位移传感和智能同步等功能。

新型智能液压爬模设计如图7 所示。

图7 新型智能液压爬模Fig.7 New intelligent hydraulic climbing formwork

2) 安全防护优化

主塔液压爬模法施工时,对其操作平台进行优化设计。为确保爬模爬升顺利,常规爬模平台与主塔外塔壁间一般设置15 cm 左右间隙,现增设可折叠平台,实现平台防护无死角。安全防护优化如图8 所示。

图8 主塔施工安全防护优化Fig.8 Optimization of safety protection during main tower construction

3) 主塔钢筋精细化施工

通过定制钢筋定位卡具、推行“八字”绑扎法及“气体保护焊接”焊接工艺、防雷接地钢筋均接长1 m 并做标识等措施,实现钢筋施工标准化、精细化,确保施工质量。

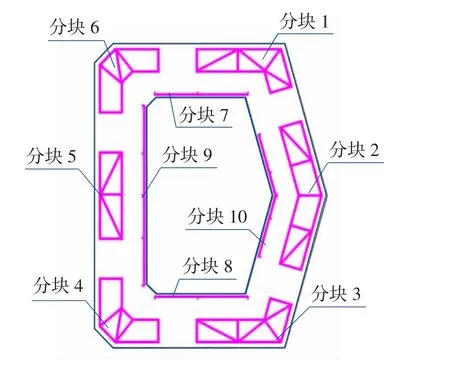

4) 劲性骨架装配化施工

为保证钢筋精确定位,主塔施工设置桁架式劲性骨架,劲性骨架设计高6.3 m,骨架单元体采用型钢焊接而成,立杆均为∠100×10 mm 角钢,联结系为∠63×6 mm 角钢。

主塔施工时,劲性骨架多为杆件或片状吊安[4],本项目为方便运输及现场定位安装,采用块体装配化施工,劲性骨架共分为10 个块体。劲性骨架分块如图9 所示。

图9 劲性骨架分块图Fig.9 Block diagram of rigid skeleton

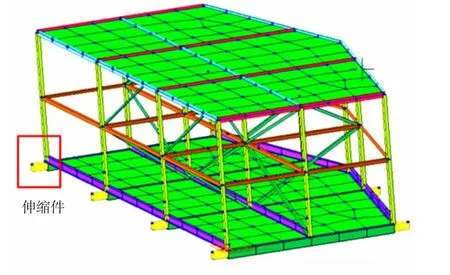

4.2 可伸缩式整体吊安施工平台

塔柱内腔为空间变截面,支架模板施工较为复杂,类似项目均采用扣件式脚手架或非全封闭平台的常规方案[5],施工工期长,安全风险大。本项目创新性地使用可伸缩整体吊安施工平台,可适应各节段施工,简单方便,解决了空间变截面的难题。具体方案如图10、图11 所示。

图10 常规方案图Fig.10 Conventional scheme diagram

图11 可伸缩整体吊安方案图Fig.11 Telescopic overall lifting and installation plan diagram

方案比选情况见表1。

表1 方案比选Table 1 Comparison and selection of schemes

通过方案优化,解决了内腔空间五边形变截面的难题,并在本项目成功实施,上一节段(6 m)施工完成后,调整伸缩件以适应下一节段尺寸,通过塔吊整体起吊安装,节约了大量人工和材料消耗,安全风险低。

4.3 下横梁施工

主塔仅设置1 道横梁,横梁为单箱双室预应力混凝土结构,长38.48 m,宽12.0 m,高8.0 m,横梁顶、底板均设置预应力,C60 混凝土共2 451.5 m3,下横梁和塔柱采用同步浇筑工艺[6],下横梁采用落地支架法施工[7]。

1) 钢筋定位卡

本项目下横梁尺寸大,长边长度为38.48 m,钢筋放样难度大,安装挠度大,精度控制难度高。下横梁钢筋绑扎时,采用脚手架+角钢卡具定位主筋,大大改善了钢筋安装精度。

2) 支架装配化施工

下横梁采用落地支架法施工,从承台上搭设支架立柱与平联,安装主梁和纵横向分配梁,最后铺设底模[8]。

下横梁支架钢管通过法兰盘装配式连接安装,减少高空焊接作业,安全风险低;支架牛腿采用装配化爬锥,操作方便,节约材料,施工效果好。

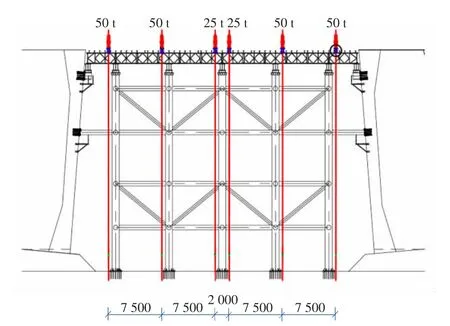

3) 对拉预压

因下横梁自重较大,若采用重物堆载的方式所需重物体积过大,故采用预应力钢筋反拉预压的方法对支架进行预压,具体方法为:通过将预应力钢筋(精轧螺纹钢)两端分别锚固在承台与支架中,并对精轧螺纹钢进行张拉,形成张拉力反作用于支架,实现对支架的预压。支架对拉预压如图12 所示。

图12 下横梁支架对拉预压(mm)Fig.12 Lower crossbeam bracket tension preloading(mm)

本次施工分2 次进行预压,通过将2 次预压的结果进行对比,观察实际弹性变形量与计算量的误差是否在容许范围内。根据以往施工经验,一般非弹性变形量较小,在1 cm 范围内,需对比2 次预压结果,观察支架的非弹性变形是否已消除,通过计算并结合现场预压结果,确定模板预抬值。

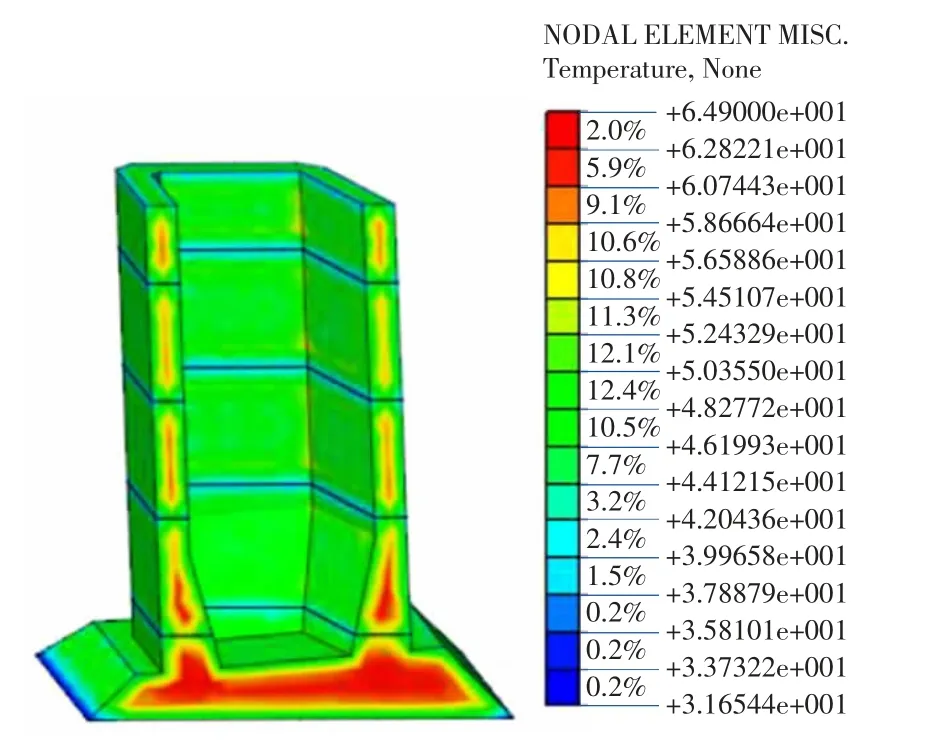

4.4 温控

主塔设置温控系统,温控系统可以实现对本工程大体积混凝土构件无线化监控及智能化的数据处理和控制,是具备数据分析、信息推送及预警、远程监测等功能的一体化智能温控系统,实现混凝土温控智能化,大幅降低混凝土开裂风险。温控仿真计算如图13 所示。

图13 温控仿真计算Fig.13 Simulation calculation of temperature control

Z5 号主塔中、下塔柱6 m 节段布置7 层冷却水管;横梁第1 层布置5 层冷却水管,横梁第2层布置7 层冷却水管,冷却水管水平间距0.8 m、竖直间距0.8 m。温度测点布设包括表面温度测点(在构件中心部位短边长边中心线表面以下5 cm布置),内部测温点(布置在构件中心处)。

5 应用效果

5.1 混凝土塔液压爬模法施工应用效果

1) 新型智能液压爬模系统参数设定可实现带模养护和爬模爬升的周期控制,测温系统和养护系统的交互可实现雾化保温和冷却循环的自动控制。通过分析前节段抗裂效果,结合不同节段温度情况,调整后续施工的各项参数,且施工现场养护幕布可快速形成密闭空间,养护期间可做到很好的保湿、防风效果,现场实际养护效果较好,混凝土表面无干裂现象,裂纹极少。

2) 通过在混凝土塔外壁与爬模间设置可折叠平台,主塔爬模爬升时可竖向折叠,确保爬升无磕碰干扰。爬升完成后平铺使用,钢筋、模板及混凝土施工时,均可实现无死角防护。主塔节段爬模法施工过程中,掉落杂物通过折叠平台回收,实现塔下零杂物掉落,安全防护效果显著。

3) 主塔施工前,对全体钢筋班组进行钢筋连接施工技术交底,主要为“八字”绑扎和“气保焊”,现场钢筋绑扎更为规范标准,也杜绝了因常规焊接电流控制失误对钢筋的损伤,钢筋连接施工质量大大加强。

4) 常规小截面混凝土节段施工时,常采用骨架整体吊装;大截面混凝土节段施工时,常采用骨架杆件或片体吊装后散拼。本项目单塔肢最大截面尺寸为16 m×12.5 m,若采用常规杆件或片体吊装后散拼,工作量较大。本项目采用分块法施工,主塔钢筋劲性骨架在钢结构加工厂分块、分节段制作,平板车运输至施工现场,用塔吊分块吊装组拼,塔顶只需简单地连接即可,方便快捷,标准化程度高。

通过新型液压爬模设计解决铁路养护龄期长的难题,通过精细化施工改善钢筋施工质量,通过爬模与塔壁增设折叠平台实现防护无死角,通过标准化块体安装提高精度,大大推动了混凝土塔节段的施工进展,尤其是钢筋精细化工序,钢筋安装每个节段可节约1.5 d,效果较好,为后续超高混凝土塔液压爬模法施工提供了强有力的参考依据。

5.2 可伸缩式整体施工平台应用效果

主塔为A 字形塔,虽塔肢倾斜角度较小,但塔肢内腔为变截面结构,通过伸缩件解决了变截面整体支架难题。单个6 m 标准节段施工中,内腔支架整体吊安相对常规扣件支架、沿臂体四周托架平台等节约工期约18 工日(3 d×6 人),且采用多层全封闭式整体平台,主塔施工时极为方便,大大降低了内腔施工安全风险,应用效果好。实施效果如图14 所示。

5.3 下横梁施工应用效果

1) 钢筋定位卡具放样完成后进行固定,将下横梁主筋安装至卡槽中,解决了长度近40 m 的下横梁钢筋定位问题。本项目下横梁钢筋施工中,实现钢筋安装毫米级误差,节约了大量因长边主筋放样难、多种钢筋分别放样冲突、间距不均匀导致钢筋漏装或无法安装等造成的返工成本,钢筋安装一次到位,一次成型,保护层等均满足要求,且齿块等其他埋件施工时均未与主筋冲突,效果较好。

2) 下横梁支架采用可周转爬锥式,大幅度减少了预埋件数量,减少了材料费用的投入,现场预埋焊接量少,施工较为方便;支架搭设过程中,通过装配式连接大大提高了施工工效。

3) 根据下横梁施工最不利工程荷载转化为千斤顶对拉力,在承台中预埋18 根32 mm 精轧螺纹钢来实现反拉预压,分批次通过千斤顶对拉进行模拟预压,实测变形与理论计算几乎相近,节约了近上万吨(2 451.5 m3混凝土)的预压材料,节约预压及卸载时间20 d,实施效果较好,确保了下横梁的施工安全和进度。对拉预压实拍如图15所示。

图15 下横梁支架对拉预压实拍图Fig.15 Photo of tension preloading of lower crossbeam bracket

下横梁施工过程中,根据现场实际情况或其他变化因素,分别对塔梁同异步施工、临时设计、预压方式及浇筑顺序等各工艺进行优化,解决了下横梁混凝土施工体量大、预压荷载大、内外温差控制难、高空作业风险高等难题,大大推进了下横梁施工。

5.4 温控应用效果

下塔柱及下横梁施工中,通过智能温控系统控制、检测、调节等,混凝土强度上升较快,裂纹较少,表面外观检查及第三方检测结果较好,冷却水管布置方式及间距等对后续大截面混凝土塔柱施工提供了参考。

6 结语

现场实际经验总结和对后续超高主塔施工建议如下:

1) 超高主塔节段较多,截面较大,钢筋放样繁琐,可采用定位卡、“八字”绑扎等精细化工序,确保钢筋安装精度,减少放样和返工时间,大大提高施工工效;

2) 铁路项目养护一般不小于14 d,后续项目主塔液压爬模设计时可设置双层养护修补平台,确保爬模爬升后仍可进行养护修补,确保主塔施工进度;

3) 超高主塔塔肢倾斜且内腔为变截面时,可设置伸缩支架平台,整体吊、安,极为方便,且安全可靠;

4) 超高主塔下横梁一般较长,施工体量大,下横梁支架可采用装配化施工;若图纸、规范或业主有预压要求时,可采用预埋精轧螺纹钢对拉代替常规大体量堆载预压。

本项目通过新型智能化设备研发、装配化设计施工和精细化工艺管理等方法,大大推进了215.5 m 高混凝土塔的顺利实施。目前本项目混凝土主塔几近完成,智能化建造程度高,现场实施效果较好,具有良好的社会效益,对后续超高混凝土塔施工具有重要的指导意义。