大型散货堆场大跨度网壳结构安装工艺的研究与应用

2023-11-27王志刚刘军军翟永革

王志刚,刘军军,翟永革

(中交一航局安装工程有限公司,天津 300457)

0 引言

黄骅港国家煤炭应急储备堆场改造项目堆场罩棚工程结构跨度大,矢高高,施工难度大,危险系数高,施工周期短,为了降低罩棚网壳结构的作业风险、施工成本,加快施工速度,在研究同类型干煤棚安装工艺的基础上,结合项目实际情况,本工程采用起步跨网壳地面拼装多机位同步吊装+小单元锥体地面拼装+汽车吊提升高空散装安装工艺[1]。经过实践,该安装工艺在保证施工安全、质量和工期的前提下,降低了施工成本,缩短了项目整体工期,为后续类似项目积累了经验。

1 项目概况

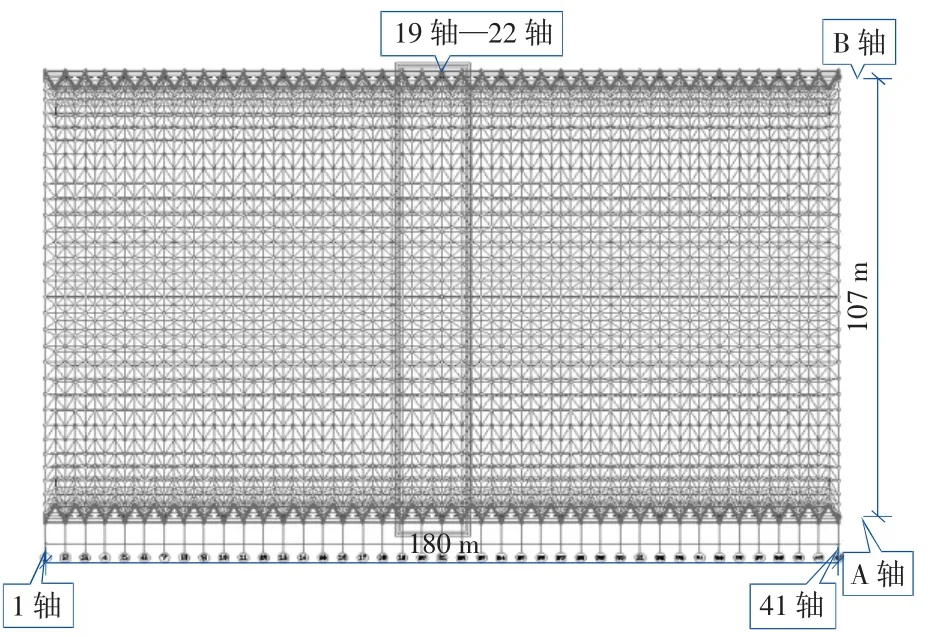

黄骅港国家煤炭应急储备堆场改造工程堆场罩棚为网壳结构,跨距为107 m,下弦标高约40.5 m,上弦标高约44.5 m,堆场罩棚总长度为180 m[2],总建筑面积约19 616.8 m2。采取三心圆柱双层正放四角锥柱面网壳构造,基础按铰支座设计。南北向分为A、B 两个轴线,东西向共计41 轴[3]。罩棚示意图见图1。

2 安装工艺对比

通过查阅文献和相关资料,提出以下几种安装工艺[4]。

方案一:滑移网架法。该安装工艺大部分工作在脚手架上完成,工人施工相对比较安全。由于网架跨度大,在跨度方向上受力大,杆件大,但长度方向杆件小,施工时随着网架安装单元的积累,滑移重量逐渐加大,需要的牵引力亦随之增大,必须通过计算验证牵拉方案的合理性和可行性,脚手架需要经常维护,对脚手架的结构稳定性要求高[5]。

方案二:滑移脚手架法。该安装工艺只需要搭设部分满堂脚手架,可以节省脚手架用量,但能够达到满堂架高空散装的效果,施工进度快,降低了施工难度。脚手架对场地平整度要求较高、占用面积大;前期投入成本偏高,机械设备投入多;其经济性相对不足[6]。

方案三:起步跨网壳地面拼装多机位同步吊装+小单元锥体地面拼装+汽车吊提升高空散装法。在地面组装成稳定不变体系的几何起步跨,并以该起步跨为依托采用高空散件吊装网架杆件法,形成结构稳定的小单元锥体,在起步跨的两侧对称安装网架小单元锥体,最终完成整个罩棚网架结构的安装。该安装工艺对场地的要求不高,只需吊车站位地面平整,满足吊车的通行和构件的堆放及小单元的拼装即可;不需要搭设脚手架和施工平台,作业人员只需要在已完工的前一个小单元上进行安装,省去搭设作业平台,降低了施工成本,缩短了施工工期。

结合该项目特点,综合考虑采用第3 种方案。

3 工艺原理及施工难点

3.1 工艺原理

网壳结构是空间三维结构,由许多杆件按一定规律组成,每根端部带有螺栓,拧入球内形成螺栓球节点网架。安装采取小单元组装,逐一扩展,由点到线,由线到面的原则[7]。

首先在地面组装成稳定不变体系的几何起步跨,并以该起步跨为依托采用高空散件吊装网架杆件法,形成结构稳定的小单元锥体,在起步跨的两侧对称安装网架小单元锥体,最终完成整个罩棚网架结构的安装。网架结构验收合格后进行檩条及彩钢板安装。檩条和彩钢板定规格、定尺寸加工好后现场安装,主檩条与网架之间、次檩条与主檩条之间通过檩托进行调整和连接,保证彩钢板安装面的平整度满足要求,最下边一截彩钢板安装半径较小,将彩钢板在工厂压型后顶弧,确保彩钢板弧度与网架弧度一致,其余段压型板在加工厂压型后到场安装,安装时用自攻螺钉与次檩条固定。彩钢板采用小型卷扬机和定滑轮组进行高空运输,整体安装顺序由下至上。

3.2 施工难点与解决方案

1) 在初始单元拼装时,为解决初始单元在吊装和较大风载的复杂工况下支座向上位移的问题,设计了一种可滑动的罩棚网架铰支座。

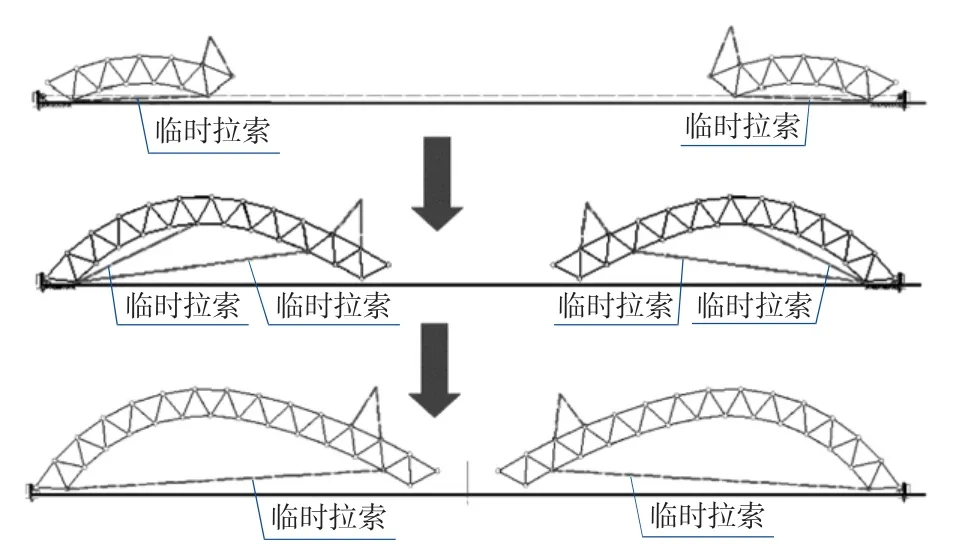

2) 初始单元拼装时,局部网壳结构放置于地面上,为了保证网壳结构刚度,采取了在起步跨上设置临时钢拉索的措施,网壳与支座连接的一端作为固定点,将钢拉索一端设置在固定点上,另一端根据起步拼装的长度增加移动[8]。

3) 控制主檩条的起弧精度。主檩条采用方钢管,设计形式为连续不间断不少于3 跨,为了确保檩条加工弧度与网壳弧度保持一致,在檩条加工时需要对主檩条的线长、弦高及螺栓孔位置严格控制。

4 工艺操作要点

4.1 工艺流程

复核基础轴线尺寸并定位→网架材料分区进场→小拼单元组装→起步网壳组装→起步跨网壳结构吊装→剩余跨杆件高空散装→螺栓球与焊接球组合节点杆件安装→高空散装完成→屋面主檩与次檩、彩板安装→整体验收。

4.2 关键技术

4.2.1 起步跨安装

在A 轴与B 轴之间选择罩棚网架结构中心部分(19 轴—22 轴)在地面组装成稳定不变体系的几何起步跨,并以该起步跨为依托采用高空散件吊装网架杆件法,形成结构稳定的小单元锥体,在起步跨的两侧对称安装网架小单元锥体,最终完成整个罩棚网架结构的安装。

以19 轴—22 轴作为起步跨,分别在地面从A 轴和B 轴向跨度中间方向对称拼装。起步跨平面布置见图2。

图2 起步跨平面布置图Fig.2 Layout plan of the original frame

起步跨地面拼装前将19 轴—22 轴支座及埋板安装到位,并调整固定。起步跨地面拼装完成几个小锥体单元形成整体后,用汽车吊吊起,将每个轴线螺栓球节点放置于支座上。起步跨拼装示意见图3。

图3 起步跨拼装示意图Fig.3 Assembly diagram of the original frame

网架地面拼装时,时刻检查地面的沉降和天气(大风天气)的变化,如有变化,网架拼装时须在网架两边增设揽风绳(φ20 钢丝绳)来增加网架的稳定性。

用8 台汽车吊(4 台25 t、4 台160 t),同时起吊已拼装好的2 块网壳,网壳吊装到对接位置后,吊车停止起吊,将2 块网壳在空中连接成整体,在形成稳定的单元后,吊车摘钩。

利用已经安装好的单元,采用悬挑高空散装法完成剩余部分网壳的安装[9]。

4.2.2 初始单元拼装

根据安装图纸及进场构件编号选配好球和杆件,开始初始小拼单元拼装。首先分别组装2 根重量较大的弦杆,将2 根弦杆成安装角度摆放在地上,根据网壳安装图和螺栓球球孔边切削面上的钢印号选择杆件的安装孔,旋转螺栓球节点冲向杆件锥头处高强螺栓,托起杆件使锥头处高强螺栓插入螺栓球上的螺栓孔,用链条扳手施拧套筒,通过顶紧螺丝带动螺栓旋入螺栓孔,对螺栓初拧紧。用同样方法进行腹杆的组装,根据杆件重量,进行人工组对或使用吊车配合进行组对;小榀组装完成后,轻晃各根杆件对其螺栓进行最终紧固,确保高强螺栓紧固到位,不得有松动、组装缝隙。

起步跨在地面拼装一定长度后,将起步跨一端与底座连接,另一端用汽车吊吊起,在其下部增加支撑,继续安装网壳杆件。每安装2 格下弦面的杆件时,用汽车吊将起步跨吊起调整好螺栓球节点安装位置,检查没有问题再继续延伸安装剩余起步跨杆件。A、B 轴线同步进行。起步跨地面拼装见图4。

图4 起步跨地面拼装Fig.4 Ground assembly of the original frame

起步跨地面端连接网架底座,另一端用汽车吊吊起,将网架杆件安装到位。每次安装到相应的尺寸后将起吊的位置向前挪动。钢丝绳的连接端强度要与钢丝绳本身强度相同,在钢丝绳的另一边设置手拉葫芦以便调整钢丝绳的张紧程度。钢丝绳设置完成后,需要检查钢丝绳两边连接端的位置与理论位置的偏差值,可恰当安排钢丝绳的张力,控制起步跨的整体偏移量在受控状态,反复以上工序直到具备合龙条件。吊装前在起步跨的两侧设置钢丝绳,钢丝绳的夹角≤30°。

4.2.3 初始单元吊装合龙

起步跨对接吊装时,在A 轴和B 轴每侧设置6 根钢丝绳缆风绳,以确保网架稳定性。用8 台汽车吊(4 台25 t、4 台160 t),同时起吊已拼装好的2 块网壳,在高空对接成一体,固定支座,形成稳定单元,吊车落钩。吊装前检查起步跨外观质量,把网架上的污染物清理干净。起步跨吊装合龙见图5。

图5 起步跨吊装合龙Fig.5 Lifting closure of the original frame

4.2.4 网壳悬挑高空散装

1) 网壳高空散装安装工艺流程:构件清点→复核网壳框架几何尺寸→放线→网壳组对→质量检查→支座焊接→检查焊接质量→下一个单元拼装就位。

2) 锥体小榀单元拼装。按照图纸及现场情况,将网壳合理地分解成各类单元主体,再由各种单元主体总拼成网壳,如单杆件、单节点、三角锥体小榀单元、四角锥体小榀单元等。

3) 在地面上拼装网架时,要把所有的杆件一次性安装到位并紧固完成,当出现有问题的螺栓孔无法安装时,应用螺丝攻调整螺栓孔至满足要求后再安装。已经组装完成的锥体单元根据施工图纸安装顺序标定齐整码放。锥体小拼单元拼装见图6。

图6 锥体小拼单元拼装Fig.6 Assembly of small unit cone

4) 小单元锥体的绑扎和安装。将2 根吊带各自(1~2 t)系到螺栓球一端以及上弦或者下弦杆件上,吊带的长度要根据锥体单元与高空实际安装位置设置,锥体单元吊起后在空中不能做太大动作的旋转,以便高处施工人员的接应。使用50 t汽车吊把锥体单元送到高空安装位置,和锥体单元固定的每一个螺栓球节点处安排1 个施工人员对接,然后将锥体单元杆件上对应的高强螺栓与螺栓球上的螺栓孔连接。

罩棚杆件在安装时,高强度螺栓应紧固彻底,在套筒与锥头的接触面处不能出现肉眼可见的缝隙。紧固次序按照先压紧杆件再拉杆件,避免杆件顶死和高强螺栓漏拧现象的出现。杆件与螺栓孔初始对接时先将螺栓拧入3~5 丝扣,配合其他施工人员的安装进度,等所有杆件的高强螺栓全部进到螺栓球对应的螺栓孔后,最后将所有杆件的高强螺栓拧紧完成,需要注意的是不能先将锥体单元中1~2 个的高强螺栓紧固到位,以免造成剩余的高强螺栓无法紧固到位。球节点处的高强螺栓拧入的严格控制,能保证网壳整体结构受力统一,同时也能有效避免安装过程中出现螺栓紧固过度和假拧紧现象的发生。网壳整体拼装完成后,还要进行螺栓松紧度的检查,对于有松动的螺栓,需再复拧一次[10]。

5) 网壳高空散装。网壳高空散装法是工人分2 组分别从A 轴和B 轴网壳支座球向上第1 个上弦螺栓球节点开始高空散装,最终2 组在网壳中间进行合龙完成圆弧的一个网格网壳施工。下弦杆安装从网壳中心分别向A 轴和B 轴两侧轴线推进。

整体的安装思路是从已就位的“起步跨网壳”同时向起步跨两侧开始高空散装。上下弦杆交替安装,上弦杆从A 轴和B 轴网壳支座两头向网壳中间安装,下弦杆从网壳中间向A 轴和B 轴网壳支座两头安装。为了确保网架安装进度,以起步跨为依托同时开展4 个安装面共同施工。上、下弦杆安装见图7。

图7 上、下弦杆安装Fig.7 Installation of upper and lower chords

安装网壳过程中高处作业人员上下采用吊笼,吊笼每次限载2 人,乘坐吊笼的人员,2 条安全带全部系在汽车吊的吊钩上(吊钩上设置安全吊带作为安全带的挂点)。

高处安装人员统一使用五点式安全带,安装带带有双钩头,在网壳杆件上胯骑移动时,必须系好安全带,从一根杆件向另一根杆件移动,跨越球节点时严禁2 个安全挂钩同时解开,必须保证有1 根安全带挂钩系在结构上。

高空散装每安装1 个网格就到支座的位置检查轴线尺寸,如轴线尺寸不符合要求,及时检查网架安装尺寸及拧紧情况,严禁强迫就位;罩棚网架杆件在安装中以及就位后,需要及时对罩棚网架的下挠度以及沉降进行观测。

4.2.5 檩条安装

1) 檩条支座安装

主檩条与网架球节点之间采用支座栓接连接,次檩与主檩之间通过焊接在主檩上的连接板栓接。主檩支座安装按照施工详图所示尺寸一一编号,再与相应的网壳球节点用螺栓与上弦球紧固。

2) 檩条安装

主檩沿弧度方向共计14 段,主檩、次檩采用汽车吊吊装方法,在A 轴和B 轴两侧各开展2 组作业面从下向上同步安装,根据安装图纸将檩条倒运至安装位置,先将主檩安装到位,再安装对应区域次檩。主、次檩条安装见图8。

图8 主、次檩条安装Fig.8 Installation of main and secondary purlins

4.2.6 压型板安装

1) 压型板安装利用卷扬机+滑轮组提升的运输方法。由于网壳是拱形,具体做法是将卷扬机固定在地面上,滑轮组固定在网架上通过滑轮来改变卷扬机钢丝绳的走向,在运输过程中做好压型板油漆保护措施。压型板安装见图9,网壳整体图见图10。

图9 压型板安装Fig.9 Installation of pressure plate

图10 网壳整体图Fig.10 Overall picture of the grid shell

2) 为保证施工进度,在A 轴和B 轴两侧各开展2 组作业面从下向上同步安装,根据安装图纸将彩板倒运至安装位置,倒运过程中做好防护,防止彩板损伤,并将剩余彩板绑扎牢固,防止大风将彩板刮走。

3) 压型板施工过程中,施工人员利用软爬梯作为站立的临时点,进行屋面板的固定,软爬梯的上端固定在网壳结构上,并拉设安全绳,安全绳的上端固定在网壳结构上,施工人员的安全带通过自锁器系在安全绳上,施工过程中定期检查软爬梯、安全绳及安全带的破损情况,如有损坏及时更换。

4.3 施工关键点控制

4.3.1 小榀单元组对质量控制

小榀单元地面组对安装过程中,不得在地面拖拽、摔掷钢构件,避免在运输过程磕碰杆件两端,造成高强螺栓受损和杆件变形,影响表面油漆质量。

4.3.2 网壳地面拼装质量控制

在小榀单元地面拼装过程中,检查确保每一个螺栓球接节点紧固到位,随拼装的进行,中榀单元地面拼装每次改变支点或吊点,均要对已拼装完的螺栓节点进行复检,确保螺栓紧固到位,不留缝隙,不松动;沿中榀单元长度方向每完成2 排节点拼装进行累计安装尺寸的测量控制,确保拼装精度[10]。

4.3.3 安装质量控制

小榀单元组装和中拼单元组装质量,尤其是节点连接紧固质量直接影响着网壳结构的初始几何尺寸,网架杆件安装前和网架杆件拼装接长时均应采取一切必要措施,加强螺栓球节点紧固质量的检查和复查。

网壳安装过程中,于网壳跨向对称中心线的两侧各设置1 台全站仪,由专业测量员负责对网壳安装全过程进行结构变形监测,确保网壳安装精度,避免误差累计,并形成记录。

起步网壳吊装应根据分块(中榀单元)实测长度偏差控制支座安装偏差,且在规范允许的偏差范围之内进行调整,安装过程检查杆件有无变形情况;起步对接完成,对网壳高度、挠度、轴线偏差进行测量,发现问题及时进行处理,后续散装过程中,每完成1 个支承柱间距的安装,即进行网壳的纵横轴线、挠度、高度的测量,对支座安装偏差和焊接质量进行验收,避免误差累计和焊接缺陷。

4.3.4 高空安装安全控制

1) 网架杆件吊装前,需要检查每台汽车吊的安装状态,以确保吊装安全。

2) 指挥人员发出的信号必须清晰、明确,在吊装过程中,各吊车司机必须听从统一指挥。

3) 多台汽车吊共同抬吊时,总指挥要有丰富的经验,必须对吊装方案以及安全操作规程非常熟悉,能正确应对杆件在吊装过程中出现的异常情况,保证网架杆件吊装顺利推进。

4) 在网架杆件起吊时,禁止斜吊,避免造成倾覆事故。

5) 对各吊点位置和绳扣绑扎方式进行检查确认,吊点位置必须与方案相符,绳扣绑扎在螺栓球上,不得使杆件、套筒螺栓承受吊装荷载,绳扣的串绕绑扎方向应与构件在吊装过程中的转动方向一致,避免绳扣在吊装过程挤压杆件、套筒螺栓。

4.4 技术特点

1) 起步网架的安装,充分利用网架结构整体性好、稳定性好、空间刚度大,所有杆件既为受力杆件又为支撑杆件等特性,一端以支座螺栓球为旋转轴,另一端在吊车向上牵引作用下旋转抬升,边抬升边安装小单元,将所有构件在地面组合,无须搭设脚手架或作业平台,有效减少了高空作业,安装过程操作简便,安全系数高。

2) 在中间起步跨下弦增设拉索解决了大跨度网架变形问题。

3) 由于网架的小拼单元可以在地面安装就位,这一过程缩短了高空作业时间,高空作业与地面施工同时进行,实现流水作业,加快了安装进度。

4) 在钢网架上设置定滑轮组,采用卷扬机及滑轮组的方式进行材料高空运输。

5 结语

在黄骅港国家煤炭应急储备堆场改造项目罩棚工程施工中,对大型散杂货堆场大跨度网壳结构安装工艺进行了详细的研究,经现场实施结论如下:

1) 堆场罩棚采用的起步跨网壳地面拼装多机位同步吊装+小单元锥体地面拼装+汽车吊提升高空散装工艺,不仅打破了搭建操作平台的传统施工思路,丰富了施工方法,而且还减少了铺设大面积平台所需的材料,减少了施工人员的数量,节约了时间,加快了施工进度,降低了施工成本。在地面组装起步跨和单元格,减少了高空作业,降低了安全风险。

2) 大型散杂货堆场大跨度网壳结构安装工艺取得了良好的社会和经济效益,伴随钢网架罩棚的发展具有极高的推广价值。