高承载力钢板承插式牛腿受力性能试验研究

2023-11-27刘鸽黄修平江晓阳郑和晖李刚高鑫林

刘鸽,黄修平,江晓阳,郑和晖,李刚,高鑫林

(1.中交第二航务工程局有限公司,湖北 武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040;3.交通运输行业交通基础设施智能制造技术研发中心,湖北 武汉 430040)

0 引言

桥塔施工主要包括塔柱及横梁施工,塔柱一般采用液压爬模或筑塔机施工,横梁采用支架施工。施工中利用塔吊吊装,同时设置电梯、人行通道、作业平台等辅助设施供人员上下作业。而预埋件作为桥塔施工临时结构与主塔的重要连接构件,决定工程成败。

根据预埋件结构受力大小和用途分为轻型预埋件、重型预埋件。轻型预埋件通常采用锚锥式预埋件、爬锥式预埋件,工程应用较多,结构体系成熟。超重超高横梁施工,要求研究出更多的重型预埋件形式。重型预埋件作为桥塔横梁施工的主要承重构件,要求承载力高,整体刚度大,与桥塔连接可靠,传力明确,对桥塔锚固区混凝土的影响小,避免产生施工裂缝。高空作业的特点要求安装工艺简单易行,构件轻巧易吊装。近年来,重型预埋件的研究应用有一定的发展[1-10],常用的形式有锚锥式预埋件、剪力销与爬锥(锚筋)组合型、精轧螺纹钢对拉式型钢(钢靴)牛腿等,如枫树坝大桥0 号块支架、五峰山长江大桥横梁支架采用重载锚锥式预埋件[1-2],深中通道盖梁支架采用精轧螺纹钢对拉式型钢牛腿[3],龙潭长江大桥北塔、舟岱跨海大桥横梁支架采用剪力销与爬锥(锚筋)组合型牛腿[4-5],平潭海峡公铁两用大桥、商合杭铁路芜湖长江大桥、重庆寸滩长江大桥等横梁支架采用精轧螺纹钢对拉式钢靴牛腿[6-10],有力助推了超高桥塔的施工,但也存在一些问题:1) 传统的牛腿承载能力有限,最大承载小于200 t,无法满足受力需求;2) 锚锥式、爬锥式连接质量、连接精度难以保证;3) 型钢(钢靴)牛腿为获得较高承载力,需在桥塔上开大洞,导致洞口位置主筋截断,对主体结构带来一定程度的削弱,影响其受力;4) 装配化、标准化程度低,循环利用效能低造成资源浪费;5) 混凝土表面外观修复效果不理想;6) 重型预埋件结构受力仅局限于数值分析计算,尚未开展相关试验研究,缺少对锚固桥塔混凝土的受力影响研究内容。

本文在已有重型预埋件调研基础上,提出了一种高承载力(350 t 级)、对桥塔影响较小、安拆方便、后期修复效果好的钢板承插式牛腿,通过开展荷载试验、计算分析验证其安全合理性。

1 工程概况

龙潭长江大桥是主跨1 560 m 的两塔单跨钢箱梁悬索桥,索塔包含2 个塔柱和上、下横梁,采用C55 混凝土门形结构。上横梁为预应力混凝土单箱单室结构,横桥向28.19 m,纵桥向10 m,高10.7 m。上横梁腹板下两侧设有装饰块,混凝土浇筑方量1 398.5 m3,自重3 637 t。超重荷载作用下,托架设计牛腿受力超过340 t(如图1 所示),为确保龙潭长江大桥南塔顺利施工,迫切需要研究一种承载力高、安装质量易保证、对桥塔影响小、易于外观修复的可装配牛腿。

钢板承插式牛腿由预埋钢盒结构与抗剪件组成,其中预埋钢盒结构由窄钢盒、压力扩散及传递钢板(钢筋)组成,抗剪件插入端为工字形截面,外露端为多腹板组合截面。根据受载大小进行截面高度及尺寸的设计和承插钢板片数的选取。预埋钢盒与抗剪件应在工厂装配加工,钢盒结构应加工成整体后,避开主筋埋设,在塔身上准确定位并安装固定,然后进行塔身混凝土的浇筑。施工中确保加工及安装精度满足要求。

该牛腿结构应用于龙潭长江大桥上横梁支架中,承受竖向剪力340 t(标准值),如图2 所示。

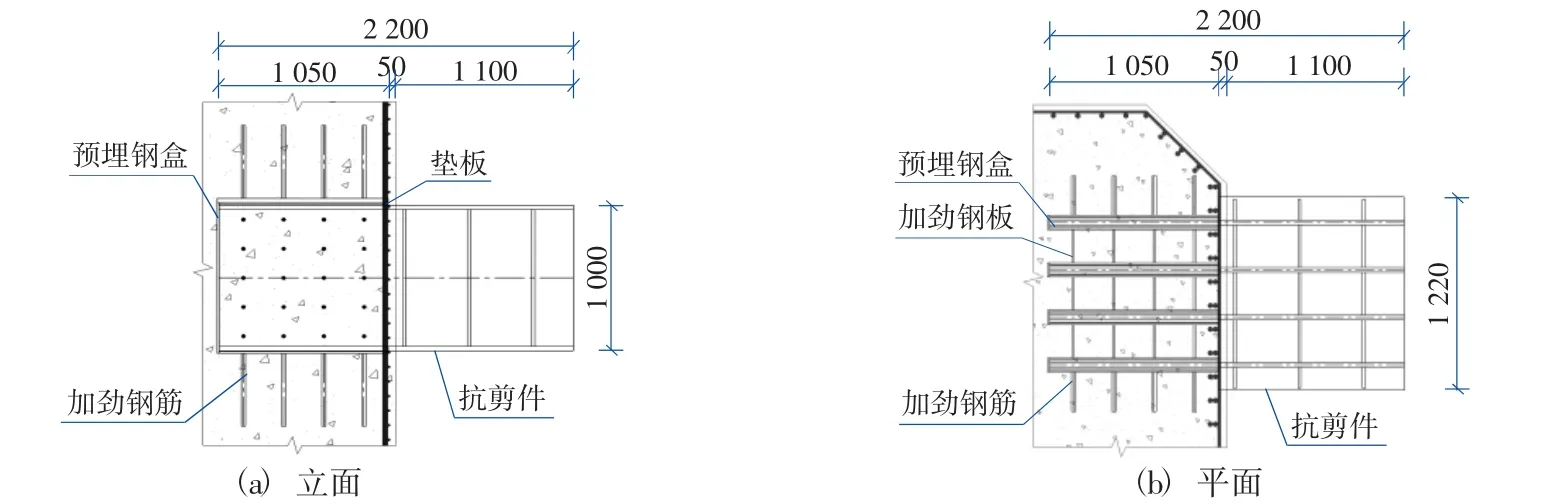

图2 钢板承插式牛腿构造Fig.2 Structure of steel plate embedded corbel

牛腿采用4 片承插钢板与4 块预埋钢盒组合形式,单个预埋钢盒外尺寸为1 034 mm×90 mm×1 050 mm(高×宽×深),埋入墩身表面下50 mm处。预埋钢盒中心距30 cm,钢盒之间设置有加劲钢筋及钢板。钢盒由12 mm 厚钢板焊接而成,下设置有30 mm 厚垫板,垫板应提前在主筋位置开孔。

抗剪件插入端工字形截面,单个尺寸为1 000 mm×60 mm(高×宽),外露端多腹板组合截面尺寸为1 000 mm×1 220 mm(高×宽)。抗剪件由30 mm厚钢板焊接而成,外露端设置有肋板。

2 试验概况

2.1 试验设计及试验装置

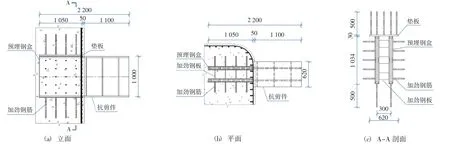

为验证支架牛腿设计合理性,真实模拟结构受力,在项目引桥墩身上开展牛腿分级加载足尺模型试验,通过千斤顶偏心加载模拟上横梁支架牛腿实际受力情况及对墩身锚固混凝土的影响。施加荷载根据上横梁牛腿荷载等比例折算,上横梁支架牛腿为4 块承插钢板与钢盒组合结构,试验牛腿采用2 块承插钢板与钢盒组合结构(见图3),因此施加荷载为340/2=170 t。加载相对塔壁位置与上横梁牛腿相同,距离墩身混凝土表面450 mm。

图3 试验钢板承插式牛腿几何尺寸及构造Fig.3 Geometric dimension and structure of experimental steel plate embedded corbel

试验加载装置为采用250 t 千斤顶进行反向加载,千斤顶支撑垫块采用型钢3 层叠放,千斤顶施加170 t 向上的荷载。垫块顶部应标注千斤顶安放位置标识,避免垫块偏心受力。

2.2 试验材料力学性能

结构钢材均采用Q235B 钢材,墩身混凝土为C40。经过进场检验,Q235B 钢材的屈服强度fv=235 MPa,弹性模量Es=2.06×105MPa。C40 墩身混凝土同养试块抗压强度为fcu=49.1 MPa,弹性模量Ec=3.25×104MPa。

2.3 试件计算分析

对试件及锚固墩身进行局部建模计算,考虑墩身钢筋的作用,在预埋钢盒范围开洞处理,预埋钢盒、承插钢板按设计图纸模拟。墩底按固结处理,预埋钢盒与锚固区混凝土、钢盒与承插钢板之间的接触分离特性采用接触对,法向特性为硬接触(刚度系数取1),切向特性为摩擦(摩擦系数取0.6)。荷载考虑自重、千斤顶加载值(170 t)、上部墩身自重(0.21 MPa)。考虑到现场试验的荷载确定性较高,按标准组合进行验算。经计算,靠近墩身处牛腿竖向相对位移2.1 mm,牛腿最大应力为124 MPa,墩身主压应力最大值为17.3 MPa,混凝土无压溃风险,主拉应力最大值为3.65 MPa(局部应力集中,如图4 所示),仅局部应力集中处的主拉应力超过ftk=2.40 MPa,计算得裂缝最大宽度0.065 mm,对墩身耐久性几乎无影响。

图4 模型及锚固区混凝土主拉应力计算结果Fig.4 Model and calculation results of concrete principal tensile stress of anchored concrete

承插钢板埋入墩身的嵌入深度d 根据GB 50017—2017《钢结构设计标准》中相关公式计算。

式中:M、V 为牛腿嵌入端的弯矩和剪力设计值;V=1.35×1 700=2 295 kN,M=1.35×1 700×0.5=1 148 kN·m;bf为牛腿翼缘宽度;fc为混凝土轴心抗压强度设计值。

解得d≥0.87 m,实际嵌入深度为1.05 m。锚固区混凝土的局部受压承载力计算:Fl=1.3×1 700 kN≤0.9βcβlfcAln=19 383 kN,受力满足要求。式中:Fl为受压面上作用的局部压力设计值;βc为混凝土强度影响系数;βl为混凝土局部受压时的强度提高系数;fc为混凝土轴心抗压强度设计值;Aln为混凝土局部受压净面积。

她薅了一把野蒜,嗅了几口,说:“秀容川,我来诗兴了。”我说:“好,你念,我听。”别呦呦忽然一把抱住我:“可我不想作诗,只想和你那个。”

2.4 试验方案

试验时首先进行预加载,以消除结构的非弹性变形,同时检查加载设备的工作状况。正式加载采用分级加载的方式,在设计荷载的50%以下时,每级荷载增量为10%,在设计荷载的50%~90%时,每级荷载增量为5%,在设计荷载的90%以上时,每级荷载增量为2%,加载完成后,分5级卸载至0。

2.5 测点布置

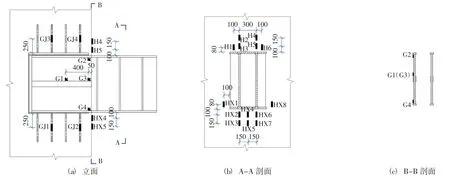

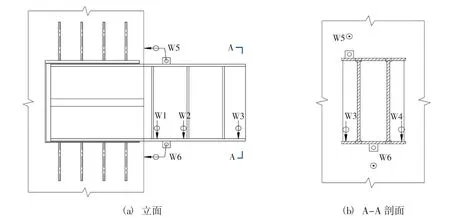

应变测试内容包括锚固区表面混凝土应变(共布置14 个测点,H1—H6、HX1—HX8)、牛腿承插钢板应变(共布置4 个测点,G1—G4)、钢盒加劲钢筋应变(共布置4 个测点,GJ1—GJ4),应变测点布置如图5 所示。位移测点布置如图6 所示,共布置6 个位移计,分别测试牛腿与墩身的竖向相对位移(共布置4 个测点,W1—W4)及水平相对位移(共布置2 个测点,W5—W6)。

图5 应变测点布置(mm)Fig.5 Arrangement of stress measuring points(mm)

图6 位移测点布置Fig.6 Arrangement of displacement measuring points

3 试验结果及分析

3.1 试验现象

加载初期,牛腿发生整体线性变形。随着荷载的增加,牛腿上方墩身锚固区表面开始出现微裂缝,表现为沿右侧承插钢板45°斜向裂缝,继续加载,两侧承插钢板水平向新增1 条微裂缝,靠近右侧承插钢板位置也近似为45°冲切方向,形成八字形斜裂缝(如图7 所示)。加载过程中最大裂缝宽度为0.05 mm,与计算最大裂缝宽度0.065 mm基本吻合,小于容许限值0.2 mm,且卸载后裂缝闭合,说明临时荷载对墩身耐久性无不利影响。

图7 顶部承压区混凝土开裂模式Fig.7 Concrete cracking mode of top bearing area

结合数值分析及应变测试数据,裂缝原因为牛腿上方锚固区混凝土处于局部受压与冲切的复合受力状态所致。另外,由于墩身浇筑、试件加工安装等误差,左右两侧钢盒、牛腿承插钢板的相对位置存在差异,承插钢板与钢盒或混凝土的接触有先后,左右两侧受力不均匀,导致开裂模态存在一定的差异。

3.2 荷载-位移曲线

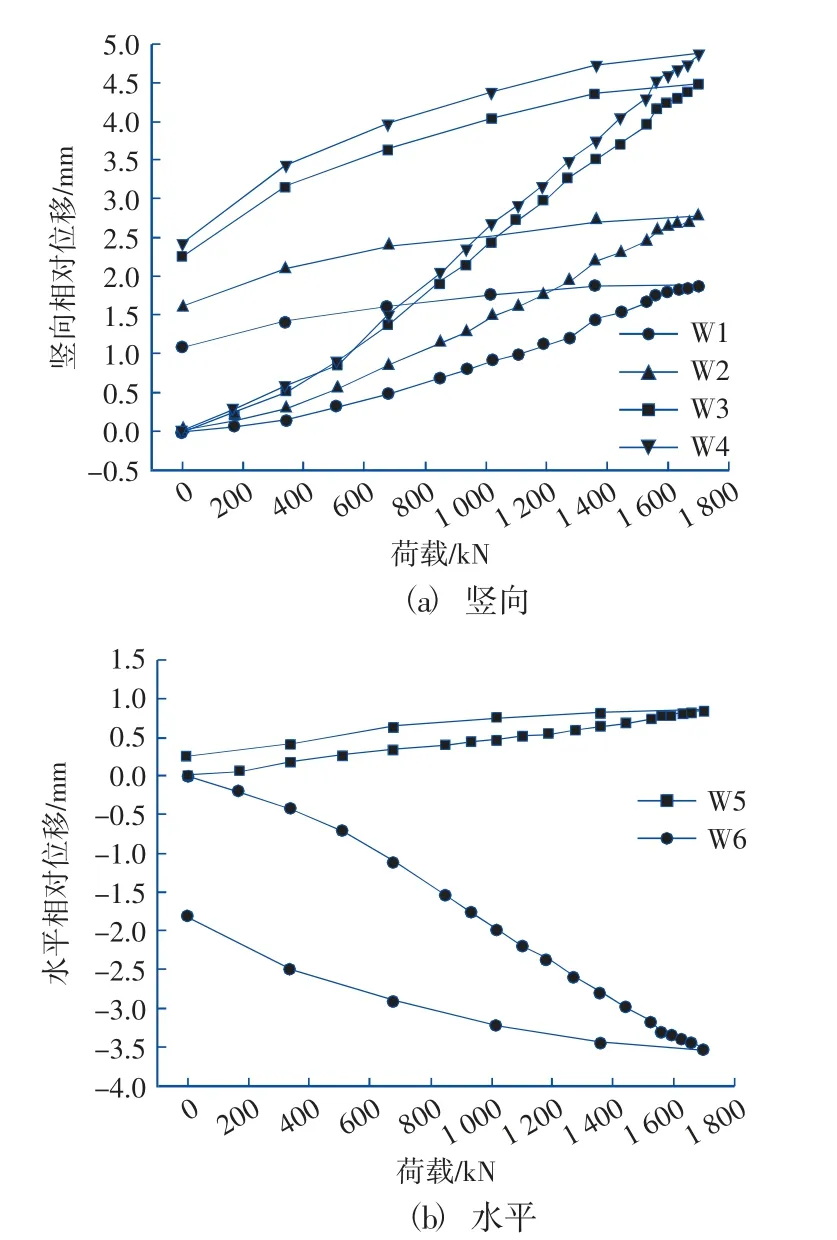

图8 为牛腿荷载-竖向及水平相对位移曲线。加载、卸载过程中,试件荷载-相对位移关系均呈线性变化,说明牛腿始终处于弹性受力阶段。靠近墩身处牛腿竖向相对位移1.9 mm(向上)(与模型计算结果2.1 mm 相近),远端牛腿竖向相对位移4.9 mm(向上)。牛腿下缘水平相对位移3.5 mm(远离墩身),上缘水平相对位移0.8 mm(靠近墩身),说明牛腿下缘有被拔出、上缘有被挤压的趋势,与下翼缘受拉、上翼缘受压的受力特点一致。荷载作用下,牛腿向上变形,与混凝土接触后形成转动支点,上缘测点更靠近支点,因此上缘水平相对位移小于下缘。W3、W4 为左右侧牛腿上的对称测点,但竖向相对位移数值却不对称,与裂缝形态发展相吻合。试件卸载后存在一定的残余变形,残余变形与试件的累积损伤、测试时应力未消散、变形未完全恢复有关。

图8 荷载-位移曲线Fig.8 Curves of load-displacement

3.3 应力分析

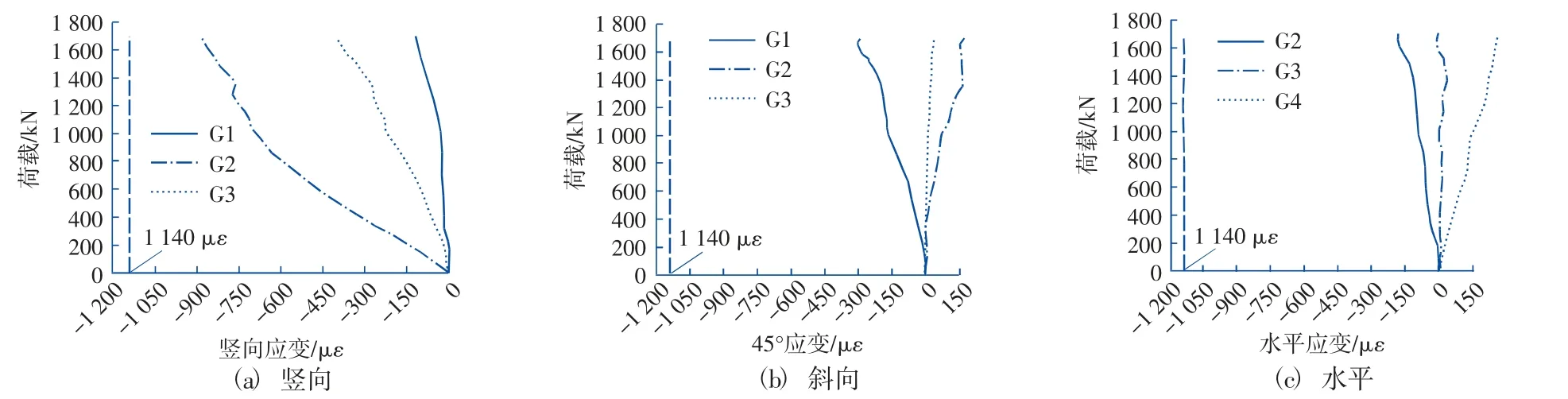

3.3.1 牛腿承插钢板荷载-应变

牛腿承插钢板的荷载-应变曲线如图9 所示。加载过程中,牛腿承插钢板荷载-应变关系均呈线性变化,最大应变小于屈服应变1 140 με(根据钢材的屈服应力和弹性模量计算所得),与位移线性测试结果吻合,试验结束后牛腿未出现明显的局部皱折和屈曲(如图10 框内所示),说明牛腿承插钢板始终处于弹性受力阶段。

图9 牛腿承插钢板荷载-应变曲线Fig.9 Curves of load-stress of steel plate embedded corbel

图10 试验后牛腿Fig.10 Corbel after test loading

表1 牛腿承插钢板应力对比Table 1 Stress contrast of steel plate embedded corbel

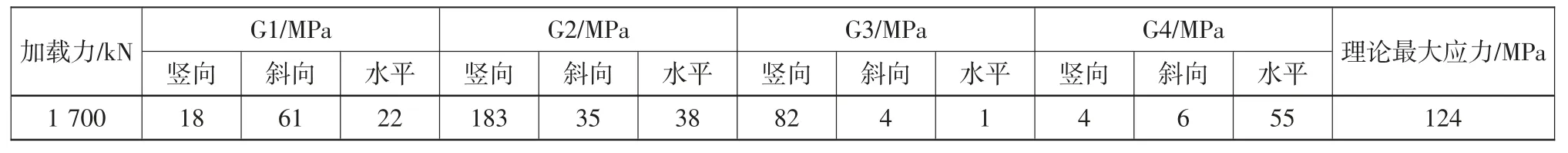

3.3.2 锚固区混凝土荷载-应变

锚固区表面混凝土的荷载-应变曲线如图11所示。混凝土开裂时的极限拉应变为150~200 με,极限压应变为3 300 με。加载过程中,锚固区混凝土应变结果不对称,除H1、H6 测点位置由于承插钢板冲切导致表面混凝土受拉外,牛腿正上方混凝土处于受压状态。牛腿上方压应变最大为421 με,小于极限压应变,比模型计算结果(主压应力17.3 MPa,即532 με)略小,锚固区上方混凝土不会发生受压破坏。加载至设计荷载的75%时,H6 测点处拉应变达到128 με,牛腿上方墩身锚固区表面开始出现微裂缝。继续加载,拉应变增大逐渐超过混凝土开裂时极限拉应变,裂缝进一步开展,在右侧承插钢板位置形成八字形冲切斜裂缝,且向左侧延伸。HX1—HX8 测点数据显示,牛腿下方锚固区表面混凝土主要为受拉状态,最大拉应变较小,无裂缝出现。主拉应力试验结果大于模型计算结果,与试件制作、预留孔洞、现场加载偏差等有关,理论计算无法完全模拟现场实际情况。

图11 牛腿上方锚固区混凝土荷载-应变曲线Fig.11 Curves of load-stress of anchored concrete above the corbel

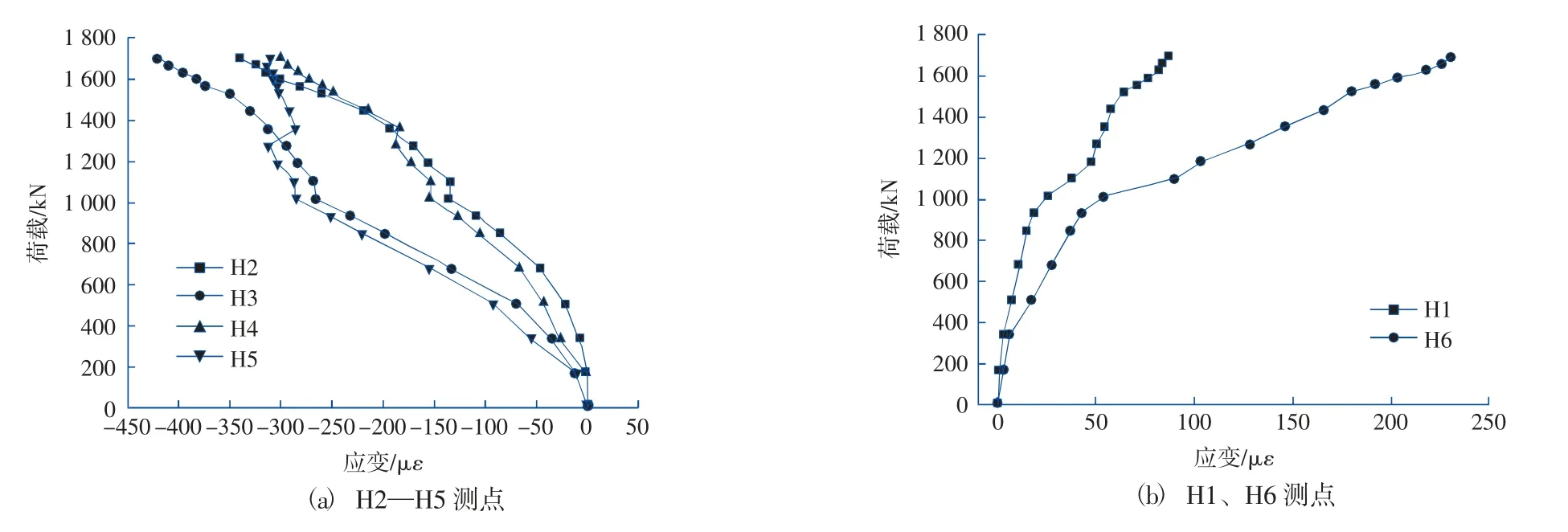

3.3.3 钢盒加劲钢筋荷载-应变

钢盒加劲钢筋GJ1、GJ4 为压应变,GJ2、GJ3为拉应变,与实际受力情况吻合。(GJ1—GJ4)最大应变结果为35 με,受力较小,对牛腿锚固混凝土结构有一定的加劲作用,但效果不明显,可作为构造加强措施。实际工程中应同时在受压区锚固混凝土内增设局部间接钢筋网片,以增强混凝土的局部受压承载力。

4 结语

1) 在设计荷载下,牛腿承插钢板截面的应变与荷载大小基本上呈线性,试验结束后牛腿未出现明显的局部皱折和屈曲,说明钢材始终处于弹性受力范围内。锚固区混凝土的破坏形态为冲切引起的斜裂缝,裂缝最大宽度为0.05 mm,小于容许限值0.2 mm,且卸载后裂缝闭合,说明该临时荷载对结构耐久性无不利影响。

2) 承插钢板与钢盒之间为装配加工,施工中应严格控制牛腿各承插钢板、各钢盒之间的相对高差、加工及安装精度,确保均匀、协同受力。装配就位后,应通过塞垫钢板或压浆处理使承插钢板上下翼缘受压区域与钢盒或混凝土密贴,避免点接触造成的局部受压,受力连续。

3) 新型钢板承插式牛腿经过试验验证、工程应用,受力良好,可作为重载牛腿的选型。试验牛腿单片承插钢板可承受85 t 竖向剪力,根据工程实际受力需求,等比例选用承插钢板片数,为重载下的牛腿设计提供参考。