大型绞吸挖泥船泥泵封水系统配置分析

2019-03-06李康康朱继军

李康康 朱继军 吴 磊

(中国船舶及海洋工程设计研究院 上海200011)

引 言

绞吸挖泥船作为疏浚船舶中最为重要的船型,广泛应用于航道疏浚、港口建设及吹填作业[1]。近年来,为提高疏浚效率,节约成本,绞吸挖泥船愈发趋于大型化,其装备的泥泵功率越来越大;同时为满足泥泵系统长排距,高扬程的需求,往往还需配置多台泥泵进行串联作业。泥泵功率的增加及泥泵运行工况的多样性导致泥泵封水系统变得更为复杂,因此,在对泥泵封水系统进行设计时,需综合考虑各方因素,以确保系统的经济可靠。本文以7 800 kW绞刀功率自航绞吸挖泥船为研究对象,探讨分析大型绞吸挖泥船泥泵封水系统的设计及配置。

1 系统介绍

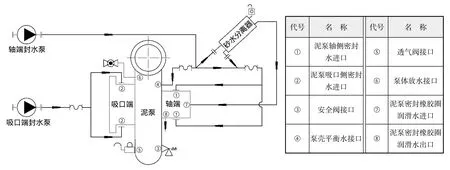

挖泥船泥泵为单级单吸离心式渣浆泵,运行时,泥浆在离心力的作用下从轴向吸口端进入,沿叶轮径向通过泵壳上的切向排口排出。泥泵有舱内泵和水下泵之分,出于安全考虑,舱内泵采用双壳泵体的设计,而水下泵考虑到质量问题通常采用单壳泥泵。双壳泵体的结构示意如图1所示。

为防止充满固体颗粒的泥浆回流窜入叶轮与内泵壳之间的间隙,减少泥浆在轴封位置的沉淀及叶轮和衬板的磨损,需为泥泵设置一套泥泵封水系统[2],通过海水沉淀舱及泥泵封水管系引入清洁海水为泥泵吸口端与轴承端各提供一股连续封水,见图2。

图1 双壳泵体的泥泵结构示意

图2 泥泵封水简图

泥泵运行前必须供给封水,并从泥泵轴端封水管引一路支管到砂水分离器,用作“LIQUIDYNE”水润滑轴封的水源,确定泥泵停止运行后再停止供给封水。为使封水系统发挥作用,保护泥泵密封及降低泥泵磨损,泥泵封水进口处的压力需高于泵腔内该处泥浆水压力,并且其流量需同时满足密封和叶轮间隙、平衡水(双壳泵体)及水润滑轴封的需要。

2 系统要求

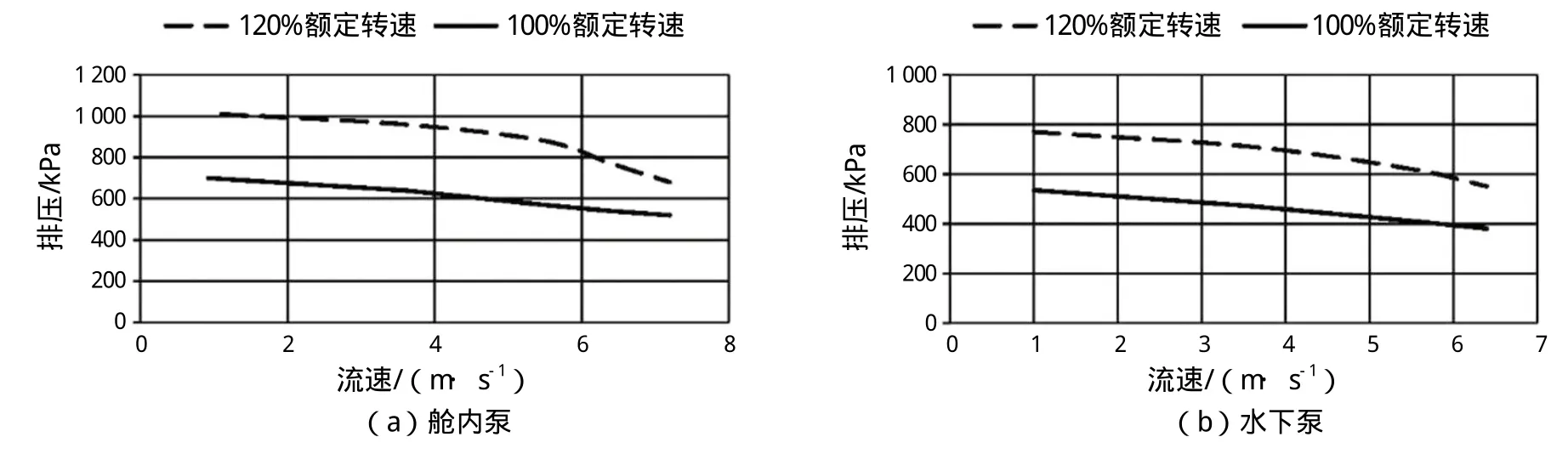

7 800 kW绞刀功率自航绞吸挖泥船设有1台安装于桥架中下部的单壳水下泵(4 050 kW)及2台双壳舱内泵(5 650 kW),每台泥泵可运行在0%~100%额定转速下的恒扭矩工况及100%~120%额定转速下的恒功率工况。泥泵电机在100%额定转速和120%额定转速时泥泵的排压-流速特性曲线见下页图3。

为提高排距,泥泵系统采用水下泵串联2台舱内泵的工作方式,实现以下四种作业工况:

(1)水下泥泵单独或装驳工作,额定排距1 000 m;

(2)左舷舱内泵作为2级泵与水下泥泵两泵串联工作,额定排距3 500 m(通过拆管实现);

(3)右舷舱内泵作为2级泵与水下泥泵两泵串联工作,额定排距3 500 m;

图3 泥泵排压-流速特殊性曲线

(4)左舷泥泵作为3级泵、右舷舱内泵作为2级泵与水下泥泵三泵串联工作,额定排距6 000 m。

泥泵串联工作时,系统压头由串联工作的泵的压头之和决定[3]。因此不同工况下,封水系统的设计参数不尽相同,需根据工况作相应调整。各工况下7 800 kW绞刀功率自航绞吸挖泥船的泥泵封水要求可见表1,其为泥泵在最高转速下的要求,当泥泵转速降低时,封水泵参数不得低于表中参数值。

表1 泥泵封水要求

3 系统配置方案分析

封水泵及管路系统合理配置和设计是保证泥泵正常、有效、持久工作的关键[4]。泥泵运行在额定转速下具有较高的效率,当需在不降低排量的情况下增加排距时,可将泥泵转速提高,在100%~120%额定转速范围内定功率运行。由表1可见,同一工况下每台泥泵的轴端及吸口端的封水压力相同,但流量需求却不同,若为轴端和吸口端封水配置1台共用的封水泵,流量需通过现场调试来进行合理分配,此外还需配置1台备用泵,造成封水泵的总容量加大。因此,实际配置时,往往为轴端和吸口端各设1台封水泵,同时再设置1台备用泵以提高系统的冗余度。

当泥泵运行于不同工况时,泥泵泵腔内的压力也不相同,这使封水系统的管路特性也在变化,当选用特性曲线固定的常规封水泵时,其工作点将发生偏移,造成流量改变,给船舶施工带来不利影响,为此,封水泵常采用变频控制[5]。采用变频电机驱动的封水泵可以和泥泵更好地匹配,使其能够在不同工况下通过主动控制实现该工况下转速基本恒定,以确保足够的封水进入泥泵。

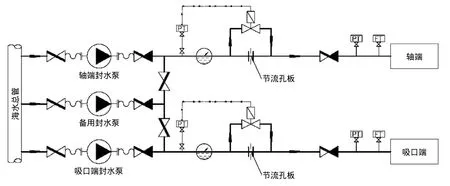

图4 常规封水泵系统简图

常规封水泵系统见下页图4。泥泵运行前启动封水泵需保持旁通阀关闭,直到泵出口压力大于封水要求压力时,旁通阀打开。当使用变频封水泵时,由于变频泵启动时速度可控,可以免去常规封水泵系统管路上的节流-旁通管路(见图5),水下泥泵及右舷泥泵均可按此设计。

图5 变频封水泵系统简图

此时,可以有两种配置方案,一种是通过多台低压泵串联的方式来使系统压力达到要求值,另一种是采用多级叶轮增压的离心泵作为封水泵。

采用多泵串联方案时,当泥泵作为2级泥泵运行,封水泵压力要求较低,可以选用低压封水泵;当泥泵作为3级泵运行时,需为轴端和吸口端低压封水泵增设2级增压封水泵以满足封水压力要求。如此,包括备用的1级及2级封水泵,总共需要6台封水泵服务于左舷泥泵。另有水下泥泵封水及右舷泥泵封水各3台封水泵,整个封水系统需配置12台离心泵。因此,考虑为3台泥泵封水系统配置1台共用的低压封水泵,将封水泵数量减至10台,见下页图6。可见,多泵串联方案相比多级离心泵方案虽然只多了1台封水泵,但系统管路却变得较为复杂,且增加了一定数量的遥控阀门。

采用多级离心泵方案时,左舷泥泵的封水系统与水下泥泵及右舷泥泵的封水系统相同,如图5所示。此时,系统的管路布置较简单,且不需要遥控阀门。但是,高压头的多级离心泵对泵本身的设计要求较高,且根据表1的要求,左舷泥泵的封水系统较水下泥泵及右舷泥泵的封水系统多两个工况点,即需满足四个工况点的要求(作为2级泥泵和3级泥泵各两个工况),吸口端封水泵特性曲线见下页图7。

图6 高压泥泵封水串联式解决方案

图7 左舷泥泵吸口端封水泵特性曲线

综合考虑系统经济性、可靠性及布置情况,7 800 kW绞刀功率自航绞吸挖泥船左舷泥泵的封水系统采用了多级离心泵方案,为每台泥泵设置了吸口端封水泵、轴端封水泵及备用泵各1台,整个封水系统共配置9台封水泵。

4 结 语

本文结合7 800 kW绞刀功率自航绞吸挖泥船对泥泵封水系统的要求,对其配置及系统设计进行分析,得出以下结论:泥泵封水系统宜采用变频离心泵作为封水泵;对于封水压力要求较高的泥泵封水系统,则可选择多泵串联方案或多级离心泵方案。实际设计时,建议根据实船情况选择不同的配置方案。