沉管隧道现浇段端钢壳高精度整体安装施工技术

2023-11-27魏文洋

魏文洋

(中交一航局第三工程有限公司,辽宁 大连 116083)

0 引言

沉管隧道接岸二次止水是沉管隧道施工的一个重要环节。已建港珠澳大桥沉管隧道接岸二次止水采用钢筋混凝土结构[1]:管节两侧是现浇扶壁,管节及扶壁底部设置高压旋喷桩止水帷幕;管节顶部是沉箱结构,在沉箱与管节及扶壁之间设置止水,形成闭合的二次止水系统。港珠澳大桥施工需要考虑防台问题,所在海域潮差大,同时兼顾临时结构与永久结构结合,采用上述方案是合理的。

在早期的研究中,大连湾海底隧道也倾向于采用上述方案,因此,大连湾海底隧道建设工程北岸工程二次止水临时结构的原定设计方案是利用现浇钢筋混凝土沉箱结构构建接岸二次止水系统。但该方案在实施过程中遇到了一系列问题:1) 大连湾海底隧道位于掩护条件较好的港湾内,接岸二次止水结构所处环境明显优于港珠澳大桥,存在简化结构、降低成本的可能;2) 现浇沉箱结构占用现场施工时间长,对其他现场作业及总工期有一定影响;3) 沉管接岸段空间狭小,布置现浇沉箱的施工通道和必要的作业设备存在较大困难。基于此提出了采用大型钢结构体系[2]替代现浇沉箱结构的新方案。

实施该方案,需要进行详细的结构设计,尽可能控制水压力作用下钢结构的变形;需解决钢结构与混凝土结构之间的连接及止水问题;需保证使用期间钢结构止水体系不会因为差异沉降过大而导致开裂。同时考虑采用预制安装工艺,减少现场作业时间。本文针对上述问题介绍了大连湾海底隧道工程的具体做法,以供参考。

1 工程概况

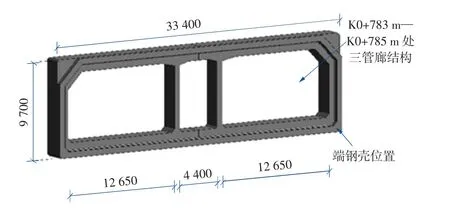

大连湾海底隧道建设工程北岸暗埋段及敞开段主体结构,现浇沉管Z13 节段南端作为与预制沉管E1 的对接端,对接处设置端钢壳结构,端钢壳为大型环向钢结构预埋件,长33.4 m,高9.7 m,断面形式为H 形,该结构加工工艺采用在专业钢结构加工厂中依次分段加工。传统安装施工技术为依次分段安装,因整体工程工期较紧且端钢壳安装精度要求高,实际安装施工时采用增加钢支撑体系及端钢壳整体拼装焊接后吊装的施工技术。本文主要对现浇沉管端钢壳高精度安装的施工方法进行分析和总结。

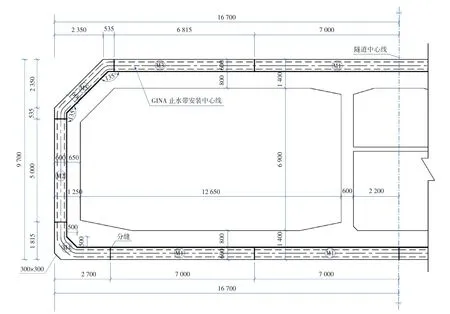

端钢壳预埋件为环向钢构件,结构水平长度为33.4 m,高度为9.7 m,其断面形式为H 形,主要包含两侧翼缘板、腹板,腹板间隔布置横隔板,内侧翼缘板设置预留套筒及注浆孔等,结构内侧设置止水钢片、加劲板、连接套筒及锚筋,见图1、图2。

图1 端钢壳立面布置图(mm)Fig.1 Vertical layout of end steel shell(mm)

根据Z13 节段主体结构混凝土浇筑分层,将底板及侧墙下部约2.8 m 范围划为底板部分,其余为侧墙及顶板部分;根据设计要求,按照对称原则将其分段加工,其中D-1—D-7 为底板部分,D-8—D-14 为侧墙及顶板部分,见图3、图4。

图3 K0+783-K0+785 端钢壳结构效果图(mm)Fig.3 Structural rendering at the end steel shell K0+783-K0+785(mm)

图4 端钢壳分段示意图(mm)Fig.4 Schematic diagram of end steel shell segmentation(mm)

2 工程特点

1) 端钢壳在后方场地分段加工焊接、分两大部分组拼,现场整体吊装、支撑体系精确调整,克服了现场焊接易出现变形的问题,大大提高端钢壳安装精度,降低安全风险。

2) 与GINA 止水带接触面板的二次精确调整位置,进一步提高板面平整度,误差在1 mm 内,确保E1 沉管的精准对接。

3) 支撑体系同时用作沉管结构模板的支立体系,“一系两用”,完美结合。

3 端钢壳高精度安装施工方法

3.1 工艺流程

端钢壳施工工艺流程为:钢支撑预埋件加工及施工→钢支撑组拼焊接→端钢壳底板部分拼装焊接→钢支撑安装→底板部分端钢壳顶推→侧墙及顶板钢支撑安装→侧墙及顶板端钢壳整体吊装→侧墙及顶板端钢壳顶推。

3.2 沉管隧道现浇段端钢壳安装施工

1) 钢支撑预埋件施工

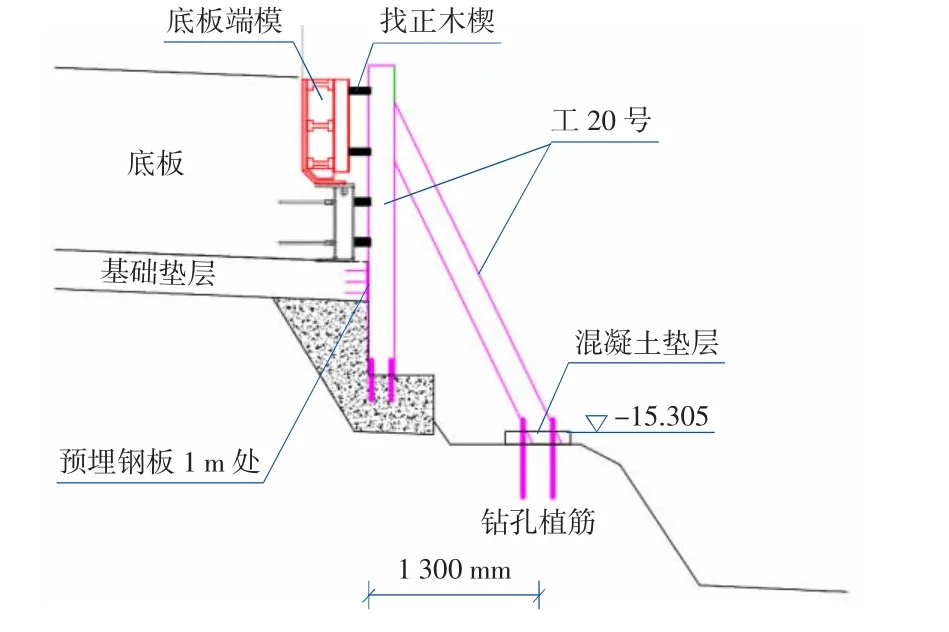

根据相关设计图纸,加工钢支撑预埋件,包括300 mm×300 mm×10 mm 钢板带6 根φ16 圆钢(带弯钩)、800 mm×800 mm×10 mm 钢板带9 根φ16 圆钢(带弯钩),锚筋塞焊。Z13 节段垫层施工时,将300 mm×300 mm×10 mm 预埋件按1.655 m间距固定至垫层端面。同样,Z13 节段南端垫层施工时,按图纸将800 mm×800 mm×10 mm 预埋件固定至相应位置。

2) 钢支撑体系加工组装

为保证整体施工工期,钢构件原材进场后即在项目部预制场内提前加工组装。钢支撑底板部分主要为工字钢20 号钢筋,共21 套,立杆长2.37 m,斜杆长2.55 m,两部分底标高相差0.53 m,底部横向间距为1.3 m,顶部交界处焊缝必须满焊[3],该部分安装见图5。

图5 钢支撑体系底板部分结构示意图Fig.5 Schematic diagram of the bottom plate structure of the steel support system

钢支撑侧墙部分因高度较高,立杆与斜杆间增加中部连杆,共2 套,侧墙部分钢支撑立杆采用400×400×16×16 箱型柱,长度为11.07 m,斜杆采用400×400×21×21H型钢,长度为11.67 m,中部连杆采用300×300×14×16 H 型钢以保证支撑稳定,立杆与斜杆底部高差为0.535 m,横向间距为5.196 m,该部分安装见图6。

图6 钢支撑体系侧墙部分结构示意图(mm)Fig.6 Schematic diagram of the side wall structure of the steel support system(mm)

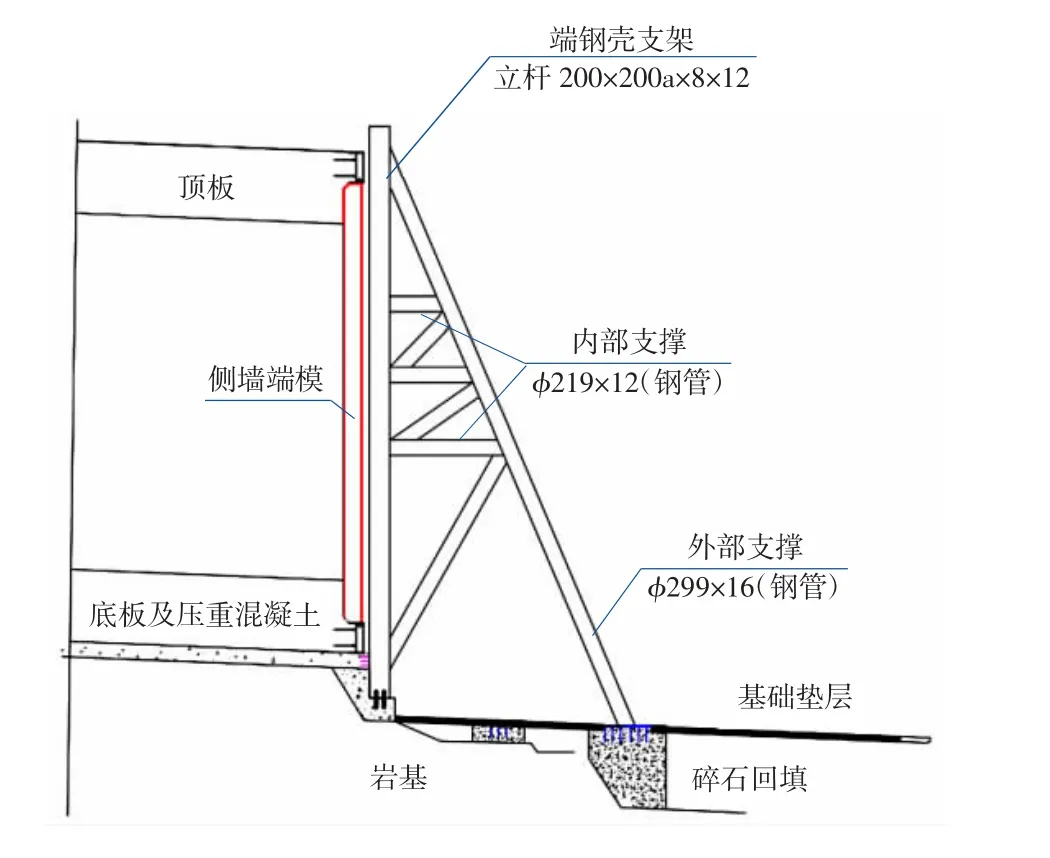

钢支撑顶板部分与侧墙部分相似,共11 套,立杆采用200×200a×8×12H型钢,长度为11.07 m,外部支撑采用φ299×16 mm 钢管,长度11.6 m,内部支撑采用φ219×12 mm 钢管以保证支撑稳定,立杆与外部支撑底部高差为0.535 m,横向间距为5.125 m,该部分安装见图7。

图7 钢支撑体系顶板部分结构示意图(mm)Fig.7 Schematic diagram of the top plate structure of the steel support system(mm)

3) 端钢壳底板部分拼装及顶推

按照分段加工图纸,依次将端钢壳拼装,初次定位以端部处往南侧偏移5 cm 为前沿线,以避免与主体钢筋绑扎发生冲突;同时在里程785 南侧按设计图纸定位钻孔将膨胀螺栓埋入,安装钢板并紧固,将钢支撑运至施工现场起吊安装并将预埋件接触面满焊保证强度满足要求[4]。

端钢壳拼装焊接完成后,将多台千斤顶横向固定至钢支撑与端钢壳腹板间,中间铺垫钢板保证顶推距离在千斤顶工作范围内。顶推开始后,多名施工人员同时按压千斤顶,保证顶推过程各处连续且匀速,并且测量人员时刻观察端钢壳各处里程位置,若发现局部位移不均匀立即提醒修正;在即将达到设计里程时,放缓顶推速度,直至顶推到位。顶推完成后,撤去千斤顶,在钢支撑和端钢壳间塞入找正木楔,确保混凝土浇筑期间端钢壳不发生位移。

4) 侧墙及顶板部分钢支撑体系安装

该部分钢支撑安装与底板部分安装[5]工艺相似,同样采用吊装并与预埋件进行满焊,期间同时在施工现场附近进行端钢壳侧墙及顶板部分的组拼焊接。

5) 侧墙及顶板部分端钢壳整体起吊安装并顶推

Z13 节段内模安装完成后,使用25 t 塔吊整体起吊安装端钢壳至钢支撑北侧,同样使用千斤顶顶推至设计里程,见图8。

图8 钢支撑体系顶板部分整体吊装图Fig.8 Integrated lifting diagram of the top plate of the steel support system

6) 材料与设备

本工程使用钢构件作为钢支撑结构,钢构件总重量约为30 t,用于主体垫层的预埋件总重量约0.2 t。所有材料应经检验、复检合格[6]后方可用于工程施工。

本工程的设备主要使用1 台130 t 的履带吊和1 台25 t 的塔吊,用于钢构件起吊,使用5 台焊机用于钢构件的焊接。所有设备均按要求进行检验和验收[7],合格后方可用于工程施工。

7) 测量控制方法

本工程中模板安装测量定位均采用全站仪放线。当模板初步固定后,采用全站仪三维坐标精测模板位置,精调后加固到位,并记录相关数据,作为监测初始数据。一般预埋件、预留洞口的测量控制均采用全站仪三维测量[8],通过粗调和精调完成安装测量。对于高程精度要求高的部位,精调时应采用水准仪测量模板(预埋件、预留洞口)的标高,完成加固后复测合格并记录。

3.3 高精度安装技术保证措施

1) 根据钢支撑体系受力计算,在主体结构垫层中增设钢结构预埋件,确保结构稳定;

2) 端钢壳预埋件底板部分先组拼后顶推安装,确保主焊缝可双面焊接且与钢筋绑扎施工不发生冲突;

3) 端钢壳侧墙及顶板部分在南侧坞上进行组装焊接,施工期间可大大减少吊车的使用频率;

4) 主体结构内模安装定位完成后整体起吊安装侧墙及顶板部分端钢壳,避免与钢筋绑扎施工发生冲突;

5) 钢支撑体系除作为端钢壳定位使用,还可以作为端模固定体系。

4 端钢壳高精度安装质量控制

1) 钢支撑拼装及相关预埋件施工

①钢支撑中各类钢构件严格按照相关图纸进行加工,焊缝处保证满焊。

②预埋钢板尺寸与图纸相符,锚筋长度不得短于设计长度且带弯钩。

③预埋钢板安装时定位准确,使用钢筋焊接加固防止混凝土浇筑发生位移。

2) 钢支撑安装

①起吊安装前,合理设置吊点,确保吊装过程中结构不发生变形。

②焊接处两侧将铁锈等打磨,保证焊缝内无杂渣。

3) 顶推施工

①顶推使用千斤顶型号统一,加垫钢板各处厚度相同,确保顶推过程匀速。

②顶推过程中由专人进行指挥,并安排测量人员全程监测,临近设计里程时,减缓顶推速度,防止过度顶推。

③端钢壳拼装过程中,在腹板中间位置间隔1 m 粘贴反光贴,用于测量人员校核位置及标高并指导施工。

5 关键技术

1) 端钢壳分段组拼安装,控制其各表面平整度、构件净宽度、净高度;

2) 钢支撑体系定位准确,各焊缝保证满焊及焊缝强度满足要求;

3) 顶推过程中保证同时且连续施工。

6 效益分析

1) 钢支撑施工

本工程采用钢支撑体系,施工时先组装后整体安装。端钢壳安装所需钢支撑结构总重约30 t,安装期间每天正常投入人员为现场代班2 人、专业焊工5 人、普通工人4 人,底板部分施工时间共10 d,侧墙及顶板部分施工时间共30 d,总工期40 d。钢支撑施工设备统计见表1。

表1 钢支撑施工设备统计表Table 1 Statistical table of steel support construction equipment

2) 常规工艺

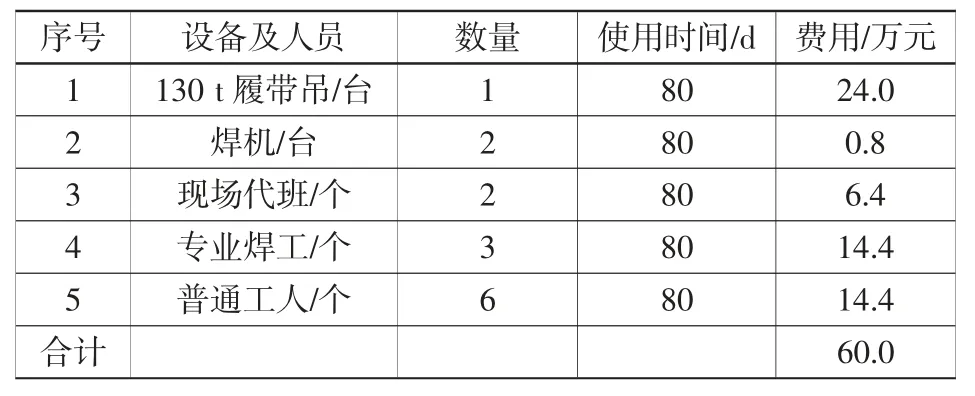

常规工艺为依次分段安装施工,施工时间会大大增加,且受其他施工工序影响,施工无法保证连续性,预估总工期为80 d。常规工艺施工设备统计见表2。

表2 常规工艺施工设备统计表Table 2 Statistical table of conventional process construction equipment

经计算,端钢壳高精度安装施工工程创造的节约价值为:60-45.25=14.75 万元。

3) 社会效益分析

本次端钢壳安装,2020 年7 月14 日开始正式施工,2020 年8 月25 日完成施工。对比常规依次分段安装,先组拼后安装施工更加高效,施工提前完成,为后续施工争取了宝贵的时间,节约项目成本,对项目按时履约起到良好保障。

7 结语

本工程端钢壳安装采用分层提前组拼配合钢支撑体系的施工技术,在满足设计要求面板每延米平整度小于1 mm、结构净高度和净宽度小于5 mm 的前提下,比传统工艺施工周期减少40 d,大大地缩短了施工工期,为后续施工争取了宝贵的时间,节约了项目成本,对项目按时履约起到了良好的保障作用,该施工技术可在类似工程中推广。