新能源客车顶盖轻量化设计及工艺研究

2023-11-27闵生张巧巧

闵生,张巧巧

1.珠海广通汽车有限公司 广东珠海 519000

2.格力钛新能源股份有限公司 广东珠海 519000

绿色、环保、轻量化是未来客车的发展趋势,目前,我国多数客车企业都在加大对新能源、轻量化技术的研发投入。经过这么多年的使用和经验累积,对于传统主机厂,钢材料依然是客车车身的主流材料,但随着国家新能源客车不断推广,对车辆整备质量、电池电量、续驶里程要求的提高,车身轻量化成为必然趋势。汽车轻量化、智能化、电动化和网联化是我国汽车产业的四大发展方向,为达到节能减排的目的,汽车轻量化是主要途径之一。据统计,车辆整备质量减重10%,燃油经济性能提升6%~8%,全生命周期内减少4%~10%的CO2排放。

目前,市面上的高强钢或超高强钢已经无法满足客车轻量化要求,采用轻质材料是车身轻量化的主流方向。铝材料相比其他新材料价格合理,同时在汽车的各个领域应用上有产业化的趋势,铝合金以其优越的强度、轻量化特性、灵活的设计、高防腐蚀性及高回收利用率等特点,被众多客车企业和公交公司认定为新能源客车的车身首选[1]。

全铝车身主要采用铝合金焊接、铆接、螺纹联接及粘接工艺,在保证整车结构强度、防腐能力的同时,能够大幅降低车辆整备质量,提高能源利用效率,提升续驶里程。本文主要从新能源客车顶盖入手,设计一种新型轻量化结构,并进行工艺分析。

设计方案

1.原材料介绍

铝合金挤压型材被广泛应用于建筑、交通运输、电子及航天航空等领域,由于其质量轻、耐磨、耐腐蚀、弹性好、刚度和比强度高、抗冲击性能优、加工成形好和再生性高等特点,成为汽车轻量化的首选材料。尤其是6系铝合金,由于其优秀的可挤压性、良好的耐腐蚀性和表面处理性,应用更为广泛,占铝合金挤压制品的80%以上[2]。

铝合金车身汽车也因其节能低耗、安全舒适及相对载重能力强等优点而备受青睐。铝合金是主要轻量化材料,主要看中质量轻、耐腐蚀这两大性能特点,同时需要兼顾材料的拉伸强度、剪切强度、疲劳强度等力学性能和型材加工、折弯等工艺加工性能。目前主要采用的6061铝-镁-硅系可热处理强化变形铝合金,属于面心立方结构,晶体滑移系数12,具备良好的塑性成形能力,可热处理强化,经过固熔热处理及时效处理后,具有较高的强度及塑性。6061属于二相固熔体,其主要晶相体是α(Al)+β(Mg2Si),主要合金元素是Mg、Si,密度2.73g/mm3,热处理状态为T6(固熔热处理后进行人工时效的状态),良好的耐腐蚀性能,盐雾试验时间>1000h,结合均衡良好的力学性能,拥有更广泛的应用前景。

2.结构设计

现有客车顶盖的整体质量较高,常见结构组成如图1所示(半个剖视图,另一边对称)。关于车顶蒙皮和流水槽有以下劣势:车顶蒙皮受钢材生产厂家宽度尺寸规格限制,需采用三块蒙皮,车顶两侧蒙皮需要按车顶两侧弧度提前辊压成型,然后再与顶中蒙皮搭接装配。一方面需要投入辊压设备,另一方面三块蒙皮装配工作量大、生产效率低。同时,流水槽需要后续单独装配,采用自攻螺钉联接,钻穿蒙皮及边纵梁,耗时费力且存在很大的漏水隐患。

图1 客车顶盖的常见结构组成

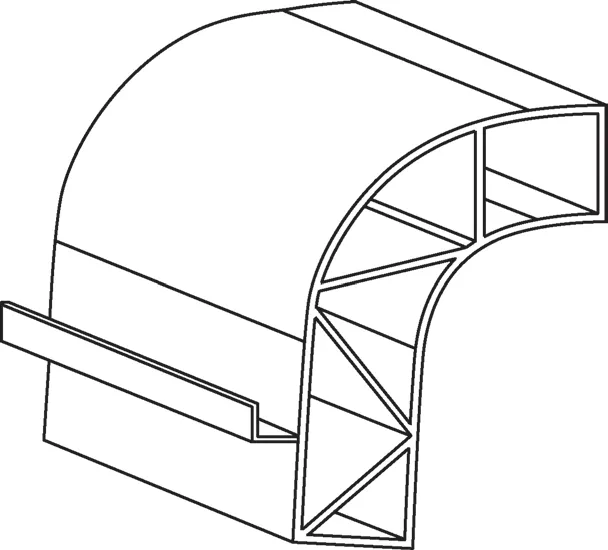

本文设计一种新结构边纵梁及整体蒙皮的铝合金顶盖结构,新结构边纵梁(见图2)主要由流水槽、骨架(含内部加强筋和弯弧)、蒙皮搭接台阶等结构组成。

图2 新结构边纵梁示意

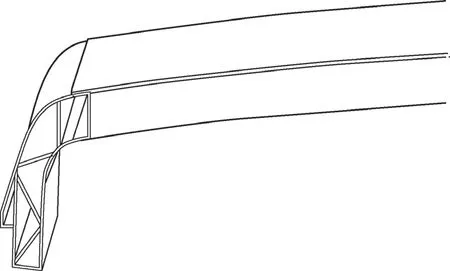

新顶盖结构(见图3)主要由新结构边纵梁(含弯弧、流水槽和加强筋)、横梁骨架和表面覆盖顶蒙皮等组成。

图3 新结构铝合金顶盖示意

两块顶盖边纵梁对称连接在顶骨架沿长度方向的两端,当顶骨架和顶盖边纵梁连接在一起时,设置在车顶蒙皮延伸方向的弯弧自身起到蒙皮的作用,避免了现有技术中需要对两侧的蒙皮单独进行辊压的缺陷。同时,流水槽一体成型在顶盖边纵梁上,避免了后期单独加工,也可以避免现有技术中需要采用自攻螺钉将流水槽、顶盖边纵梁和顶盖蒙皮连接在一起时,对蒙皮的密封性能造成的影响。最后,三块顶蒙皮优化为整体蒙皮结构,然后与边纵梁的蒙皮装配面搭接在一起,组成完整的新型顶盖结构,可以大幅提高生产装配效率。

连接工艺分析

两块顶盖边纵梁对称连接在顶骨架沿长度方向的两端,当顶骨架和顶盖边纵梁连接在一起时,设置在顶蒙皮延伸方向的弯弧自身起到蒙皮的作用,避免了现有技术中需要对两侧的蒙皮单独进行辊压的缺陷;同时流水槽一体成型在顶盖边纵梁上,避免了后期单独加工,也可以避免现有技术中需要采用自攻螺钉将流水槽、顶盖边纵梁和顶盖蒙皮连接在一起时,对蒙皮的密封性能造成的影响。最后,三块顶蒙皮优化为整体蒙皮结构,然后与边纵梁的蒙皮装配面搭接在一起,组成完整的新型顶盖结构,可以大幅提高生产装配效率。

1.焊接工艺

采用焊接方式的结构简单,由于铝合金焊接对员工技术水平要求高、焊接过程中热变形难以控制且焊接后热影响区强度下降(约为母材70%),焊接工艺在铝车身骨架生产中使用很少,各主流铝车身生产厂家一般只有前后围骨架才采用焊接工艺(前后围骨架弧杆件多,且长宽高尺寸较小,焊接热变形易控制)。但由于减少了铆钉、连接板等物料,轻量化效果优越,如基于CAE分析技术开发的焊接式全铝合金客车车身,在刚度方面达到与钢结构车身相当的水平,并提升了白车身模态,实现白车身减重轻量化效果比较明显。结合上汽大众铝合金焊接与连接技术的应用情况。系统介绍了铝合金焊接技术等。

2.铆接工艺

铆接工艺是车身骨架连接的重要工艺之一。铆接连接车身骨架是目前行业内铝车身生产的主流方式之一,如介绍了铝合金车身上常用的自穿刺铆接、流钻螺钉、无铆钉铆接、实心铆这四种连接方式的工艺特点、适用场景和结构设计要求等[5]。

本文主要介绍骨架铆接使用的环槽铆钉和拉丝铆钉。

(1)环槽铆钉连接原理 环槽铆钉也叫“哈克钉”,由钉杆和钉套组成。一套环槽铆钉由一个钉杆和一个套环组成,这种铆钉具有高强度夹紧力和防振功能,能够替代常规的螺栓螺母,目前在集装箱、客车、建筑及航空航天等行业应用广泛。连接原理如图4所示。

图4 环槽铆钉连接原理示意

铆接时先将铆钉插入被连接件的钉孔中,再从被连接件另一面将钉套套在铆钉的工作段环槽上,然后用专用工具——气动环槽铆钉枪的枪口套在铆钉的夹持段环槽上,并将枪口抵住钉套端面,再扣动枪上扳机,铆钉枪即将铆钉的夹紧段环槽钉杆拉紧,直到断裂为止。此时,钉套内壁挤入铆钉的工作段环槽中,形成新铆钉头,从而把被连接件铆接紧固。环槽铆钉与传统螺母螺栓利用扭力旋转产生的紧固力不同,环槽铆钉利用胡克定律原理,经由专用铆枪在单向拉力的作用下,拉伸栓杆并推挤套环,将内部光滑的套环挤压到螺杆凹槽使套环和螺栓形成100%的结合,产生永久性紧固力。

(2)拉丝铆钉连接原理 拉丝铆钉又称“口杯型抽芯铆钉”,属于结构型抽芯铆钉。拉铆后钉芯断钉处会翻边入铆体凹槽内,锁紧钉心,形成高抗拉抗剪强度,具有双锁功能和封闭作用。拉丝铆钉连接原理如图5所示。

图5 拉丝铆钉连接示意

与普通铆钉有很大的区别,一方面其连接强度与普通铆钉不可同日而语;另一方面,钉芯在铆接完毕后锁死铆体里不会松动,而普通铆钉在铆接完毕后钉芯容易松动。

3. 螺接工艺

螺接工艺是骨架连接的重要工艺之一。螺栓联接是一种广泛使用的可拆卸的固定连接,具有结构简单、连接可靠、拆卸方便等优点。螺栓联接车身骨架是目前行业内铝车身生产的主流方式之一,车身骨架螺栓联接通常采用的是8.8级以上的高强度螺栓,表面达克罗覆膜,拥有优越的耐腐蚀能力。

螺栓联接结构受力时主要受到剪切应力和拉伸应力的作用,其抗剪主要靠螺栓杆与孔壁相互挤压传力,抗拉主要靠螺栓紧固后的预紧力。 螺栓联接抗拉主要靠螺栓紧固后的预紧力,因此螺栓的紧固是关键,紧固不足,由于振动或者循环载荷,很容易造成螺栓松脱。

应用最广泛的螺栓紧固方法是扭矩紧固法,即通过旋转紧固件螺母部分来对紧固件施加预紧力。施加的扭矩会转化为三种力:拉伸螺栓的作用力、克服螺栓螺纹摩擦的作用力以及螺母联接部件表面摩擦的作用力。

为保证螺栓联接结构的抗拉强度,紧固扭矩的确定就尤为重要,一般通过CAE仿真分析的方法来确认紧固扭矩的大小,并考虑各零件间摩擦作用,采用非线性分析,然后通过实物来验证CAE分析效果的有效性。下面结合顶盖及其连接件材料、联接螺栓的实际使用情况,进行仿真分析。

实验材料选择为厚度为3mm的6061T6型材及其连接件(骨架相同材料)、10.9级合金钢螺栓,依次在25N·m、30N·m、35N·m、40N·m及45N·m紧固扭矩作用下,分析连接强度情况。45N·m紧固扭矩的CAE分析情况如图6所示。

图6 应力强度CAE情况

可以看出,螺栓的联接应力强度958MPa、连接件的连接应力强度258.6MPa,都刚刚超过了本身屈服强度,再结合其他紧固扭矩值的分析及其实物验证,可以确定本批实验条件下的最佳紧固力矩范围为30~40N·m。

螺栓联接结构主要控制点就是螺栓的防松,保证每个螺栓拧紧,是车身骨架的连接强度重要保障。

综合分析主要可以从以下几个方面进行控制保障:

1)结构方面,采用了两个或多个螺母相连的结构,提高关联度,减少螺母的松动。

2)扭矩紧固顺序方面,为了避免应力分散,施加扭矩需要按特定的步骤进行扭矩紧固,按先中间、后两边、对角、顺时针方向依次、分阶段紧固;然后分两次紧固,第一步力矩拧50%,第二步拧100%,拧紧后螺栓末端应露出螺母外1-3个螺距;最后需要进行划标,防止存在螺栓漏打力矩。

3) 螺纹紧固胶的使用。金属螺钉受冲击震动作用很容易产生松动或脱离,传统的机械锁固方法都不够理想,而化学锁固方法廉价有效。螺纹紧固胶属于厌氧固化型胶粘剂,可在隔绝空气条件下快速固化,在螺纹齿合部位形成坚韧的胶层,能够有效填充螺纹间隙,增加螺纹接触面积达到紧固密封的作用。

4. 顶蒙皮连接工艺及其对比

通过设计的新结构边纵梁及整体蒙皮的铝合金顶盖结构,顶盖蒙皮由三块优化为一个整体,取消中间蒙皮与两侧蒙皮的2个搭接缝隙,可节约蒙皮10%原材料、50%粘接胶和50%铆钉成本,并可提高约蒙皮50%生产装配效率。

主要工艺流程为打磨—清洁—刷底涂—打胶—粘接—打铆钉,生产过程中主要控制顶盖蒙皮平整度、天窗洞口尺寸及铆钉孔密封。

通过以上相关分析可以看出,铝合金骨架的几种连接工艺优劣势对比见表1。

表1 铝合金骨架连接工艺优劣势对比情况

不同连接工艺方式各有利弊,轻量化效果也有一些差异,需要结合企业实际情况,来决定采用哪种或者多种工艺。

结语

本文主要从新能源客车顶盖入手,设计新型轻量化结构,并进行工艺分析,实现轻量化及提高生产效率的目标,对全铝客车的顶盖设计及改善整车性能有重要的参考意义。主要得出以下结论:

1)提供了一种铝合金顶盖边纵梁结构,主要由流水槽、骨架、蒙皮搭接台阶等结构组成,实现一体成形设计和加工,实现轻量化,并避免了采用自攻螺钉固定流水槽时对顶盖的密封性能造成不良影响。

2)提供了一种整体蒙皮铝合金顶盖结构,主要由新结构边纵梁、骨架和顶蒙皮组成,三块蒙皮优化为一块整体蒙皮结构,提高密封性能,实现轻量化,并降低材料成本,大幅提高生产装配效率。

3)分析讨论了铝合金顶盖的几种工艺,可为行业的工艺选择提供一些参考。