氯碱装置废氯气和事故氯气处理工艺优化

2023-11-27袁海洋章晓麟周文斌

袁海洋,章晓麟,周文斌

(浙江镇洋发展股份有限公司,浙江 宁波 345000)

原始的离子膜法制碱装置及配套的氯蜡装置事故氯和废氯气处理设施为一套事故系统, 主要用来处理电解、氯氢处理、液氯包装及氯蜡尾气吸收后的废氯气。烧碱装置正常运行时,事故处理系统因为存在包装及设备检维修废氯气、 氯蜡尾气吸收后废氯气等尾气,碱浓度会一直下降,需要定期将其做成合格的次氯酸钠。在碱浓度比较低时,一旦有大量氯气(如电槽联锁停车时)进入事故系统会导致一级吸收塔快合格的次氯酸钠分解, 大量氯气进入事故系统二级吸收塔,二级吸收塔来不及吸收过量氯气,导致事故塔跑氯,存在一定的安全隐患。氯气的相对密度较大,泄漏时主要集中在地面,形成有毒蒸气随风沿地面扩散,会在低洼处或密闭空间内聚集,对环境造成严重污染。

1 废氯气处理原理

按GB12268-2012《危险货物品名表》第6 章的规定, 氯属于第2类2.3 项毒性气体, 因氯气属于高毒类物质,MAC=1 mg/m3,常温常压下为黄绿色、有刺激性气味的气体,相对密度1.41(20 ℃)、相对蒸汽密度2.5,沸点-34.0 ℃,熔点-101 ℃,可溶于水和碱液,含水的湿氯气有强腐蚀性,当温度≤9.6 ℃时可生成黄绿色的Cl2·8H2O 结晶。 湿氯气的化学性质非常活泼,在不同温度下能与各种金属作用形成化合物,干燥的氯气化学性质不活泼,不易与金属反应。

废氯气及事故氯处理装置的原理是用浓度为15%~20%的稀碱液吸收氯气,其反应化学方程式如下。

此反应为放热反应,当反应热蓄积,温度上升,会发生以下副反应。

由于反应是放热反应,必须及时移出热量,控制反应温度低于45 ℃,以避免有效氯分解。 反应时还要注意通氯量,通氯过量将会发生氯化反应,使全部次氯酸钠瞬间分解,造成跑氯事故,为此必须控制氢氧化钠过量0.1%~1.0%,及时分析残余过碱量。

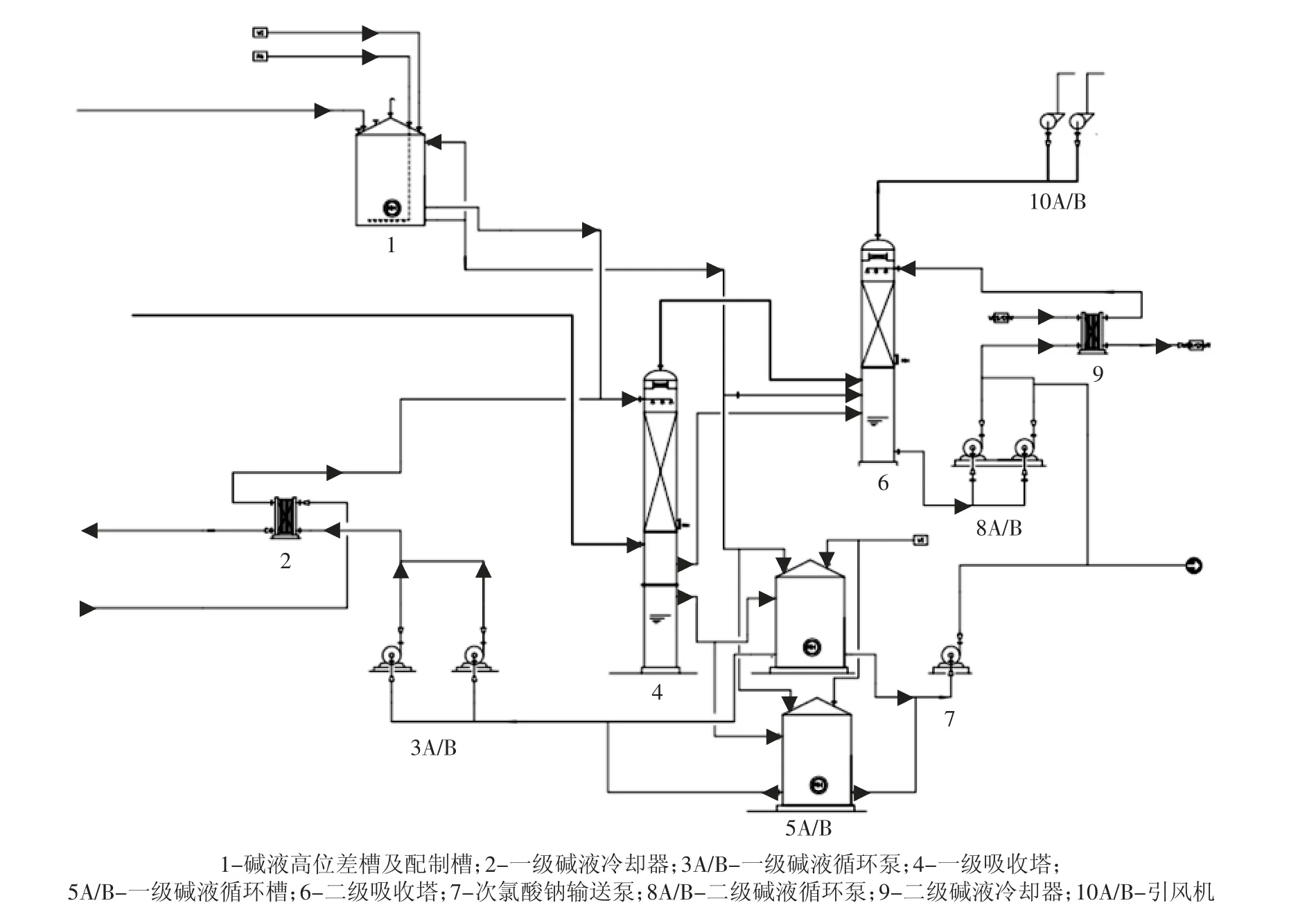

2 原事故氯和废氯气处理工艺流程

原事故氯和废氯气处理工艺流程简图见图1。

图1 原事故氯和废氯气处理工艺流程简图

(1)氯气处理流程

电解槽、氯氢处理工序、氯化氢合成在开停车时产生的氯气,正常生产中包装液氯产生的废氯气,安全阀泄压氯气, 氯化石蜡吸收排放尾气等进入一级废氯气吸收塔下部, 在填料层与塔顶循环喷淋下来预先配好的20%稀碱液逆流接触发生化学反应;从塔顶出来未反应完氯气尾气(主要为不凝气体)进入二级废氯气吸收塔底部,在填料层继续与20%稀碱液反应;达标尾气经塔顶导出通过引风机排入大气,通过检测和设置一级吸收塔入口气体压力, 自动调节风机转速(变频调节),确保系统装置稳定在负压条件下运行, 避免因出现正压导致其他工序发生跑氯事故。

(2)碱液循环流程

通过碱液配制槽及高位差槽在线配置20%碱液, 通过碱液配制槽及高位槽碱液分别流入一级吸收塔碱液循环槽(1 开1 备)及二级吸收塔塔釜一级废氯气吸收塔和二级废氯气吸收塔中的碱液和氯气发生化学反应后温度升高, 从塔底流出分别进入一级碱液循环槽(1 开1 备)二级吸收塔塔釜。 一级碱液循环槽中的碱液由一级碱液吸收循环泵输送进一级碱液冷却器, 用7 ℃冷冻水或循环水冷却后进入到一级废氯气吸收塔循环吸收进塔氯气;同理,二级吸收塔塔釜碱液由二级碱液吸收循环泵输送进二级碱液冷却器, 用7℃冷冻水或循环水冷却后进入到二级废氯气吸收塔循环吸收进塔氯气。

一级碱液循环槽中的循环碱液在循环吸收氯气过程中浓度不断降低,待反应液有效氯含量≥10%,过碱量达到0.1%~1.0%时, 停止吸收, 并启用备用槽。 把槽中次氯酸钠溶液作为成品通过次氯酸钠成品泵输送到成品罐区出售,再从碱液配制槽(高位槽)通过位差输送预先配制好的20%稀碱液作为备用。

装置中的碱液高位槽设置有自动开关阀, 并与一、二级碱液吸收循环泵联锁,当一级碱液吸收循环泵或二级碱液吸收循环泵在停电或者发生故障停泵时自动打开, 稀碱液从碱液高位槽进入一级废氯气吸收塔或二级废氯气吸收塔吸收废氯气, 避免因停泵而发生跑氯事故。

3 原事故氯和废氯气处理装置存在的问题

由图1 可知, 事故氯和废氯气处理装置采用双塔处理废氯气工艺, 一级吸收塔作为废氯气处理的主塔,二级吸收塔作为保护塔。 正常生产中,当一级吸收塔运行的碱液浓度达到5%以下时, 若全厂联锁或安全阀起跳,会有大量的氯气进入一级吸收塔,此时一级吸收塔碱浓度较低,无法吸收过量的氯气,且氯气过量会造成一级吸收塔内部的次氯酸钠分解,大量的氯气进入二级吸收塔,因二级吸收塔塔径较小,空塔流速超1 m/s,会造成氯气吸收不充分,氯气经风机排放到大气,造成跑氯事故。原事故氯和废氯气处理装置的主要设备及规格见表1。

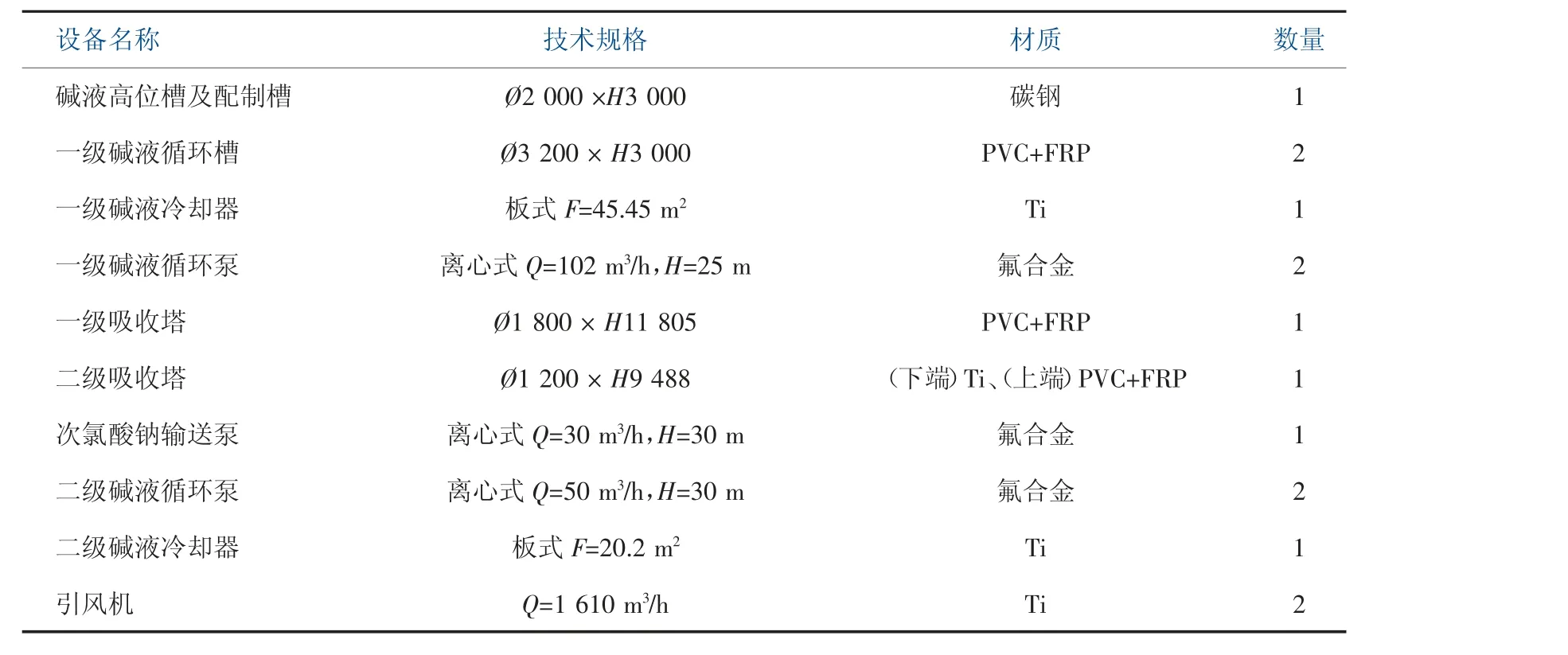

表1 废氯气处置装置设备一览表

4 原事故氯和废氯气处理工艺流程改造

为解决原事故氯和废氯气处理装置存在的安全隐患,提升本质安全,根据生产需要,公司决定对原事故氯和废氯气处理装置工艺流程进行改造。 为节省投资, 改造的生产装置尽可能利用现有装置的厂房、设备和管道,并优化生产工艺流程。

改造的生产装置工艺流程简图见图2, 考虑废氯气生产装置和事故处理装置独立, 新增一个一级吸收塔与原有的一级吸收塔并联, 与原有的二级吸收塔串联, 新增一级吸收塔主要用来吸收烧碱及氯蜡装置正常生产中所产废氯气, 用新增一级吸收塔生产工业次氯酸钠,减轻原有一级吸收塔负担,保证原有一级吸收塔处于高浓度碱运行, 提升烧碱装置异常情况下氯气吸收能力。

图2 改造的事故氯和废氯气处理装置工艺流程简图

(1)氯气处理流程

来自氯碱装置联锁氯气、 正常开停车氯气和安全阀起跳氯气进入原有一级吸收塔底部逆流而上,通过填料层和碱液反应被吸收, 从吸收塔顶出来的尾气(未被吸收的不凝气体和少量氯气)进入到原有事故氯吸收系统的二级吸收塔, 继续和碱液进行吸收反应,不凝性尾气(空气)出二级吸收塔顶,通过引风机达标排放。

来自液氯包装工序的废氯气和氯化石蜡装置废尾气进到新增一级吸收塔底部逆流而上, 通过填料层和碱液反应被吸收,从吸收塔顶出来的尾气(未被吸收不凝气体和少量氯气)进入到原有事故氯吸收系统的二级吸收塔,继续和碱液进行吸收反应,不凝性尾气(空气)出二级吸收塔顶,通过引风机达标排放。

(2)碱液循环流程

碱液循环槽中的碱液通过循环吸收泵输送进入到板式换热器, 用7 ℃冷冻水或冷却水冷却后进入吸收塔上部液体分布器, 均匀喷洒到塔截面填料层上部,自上而下沿填料层表面流动,在填料层表面和逆流而上的氯气进行化学反应, 从塔底流入回到新增碱液循环槽。 当新增循环槽中的碱液浓度达到次钠产品要求(0.1%~1.0%),ORP 达到520~550 mV时,停下循环槽并启用备用槽。 槽中次钠产品可通过原事故氯装置次钠成品泵输送到成品罐区, 输送结束后, 新增一级碱液循环槽碱液由原有一级碱液循环槽补给, 原有一级碱液循环槽碱液由碱液高位槽及配制槽补给, 保证了原有一级循环槽一直保持高浓度运行。 同时为防止因阀门故障内漏等情况不明氯气进入原有废气处理系统, 在原有一级碱液循环泵出口增加在线ORP,实时检测废气处理系统碱浓度变化,确保碱浓度下降时,能够及时发现并报警,为风险处理赢得时间。

5 主要设备选型预估计算

正常生产废气总量约为0.3 m3/s,空塔流速0.5~1.0 m/s。 取0.5 m/s 计算。

故需要16%的碱约24.06 m3/h。

原事故氯和废氯气处理装置工艺流程改造新增主要设备及规格见表2。

表2 改造装置新增设备一览表(经设计院复核规整后)

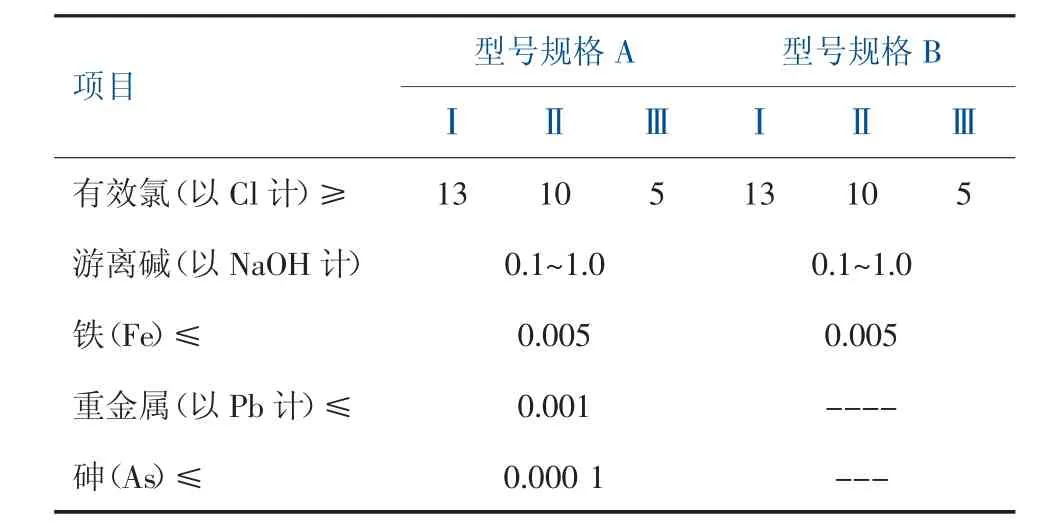

6 效果

改造项目于2018 年4 月7 日进行装置72 h 性能考核,装置考核期间,每天生产2 槽次氯酸钠,大约33 t,出塔尾气含氯测不出,原一级碱液循环槽浓度未变化。 成品分析数据有效氯11.8%, 游离碱0.8%;有效氯10.3%,游离碱0.7%;有效氯10.9%,游离碱0.7%。本装置设计主要处理包装废氯气和氯化石蜡尾气,次氯酸钠质量要求有效氯≥10%,游离碱0.1%~1.0%,并测试原事故系统碱浓度未下降,总体达到了设计要求, 经分析评定并结合次氯酸钠执行标准,质量指标符合B 型一般工业用要求,装置考核合格。 次氯酸钠执行标准见表3。

表3 GB19106-2013次氯酸钠的技术要求%

(1)成本投资方面。因新建装置利用原有装置设备、厂房和管道,很大程度上节省了投资。 从表2 看出,只增加1 个氯气吸收塔、2 个碱液循环槽、2 台碱液吸收循环泵和1 台板式换热器, 如包括厂房等土建费用,投资费用只有原装置三分之一左右。

(2)运行方面。 原装置一级吸收循环系统(即一级吸收塔和一级碱液循环槽)不再用作生产次氯酸钠产品,用来处理事故氯气(联锁停车、安全阀起跳和正常开停车),完全作为事故处理设施。 平时正常生产时, 包装废气和氯蜡尾气通入新增一级吸收塔和新增一级2 个碱液循环槽生产次钠产品。

改造后的废氯气处理装置在生产中能有效保证次钠产品质量。 原装置的一级吸收塔主要处理电解工序、氯氢处理工序开、停车产生的废氯气、正常生产时液化包装及检维修产生的废氯气(空气和氯气)和氯蜡废气,液氯储槽安全阀打开时事故氯气等,产生的氯气量是不确定的。原装置在生产次钠产品时,当一级碱液循环槽中的碱液浓度即将达到产品浓度(0.1%~1.0%)时,吸收塔不能处理大量氯气,如有大量氯气进吸收塔, 容易发生过氯化反应而导致循环槽中次钠产品报废, 生产中曾经发生多次因为过氯化反应而造成次钠产品报废事故, 不但损失生产产品,而且增加环保排放压力。新装置有效解决了这一难题,因包装废气和氯蜡尾气是稳定的,通过新增在线的ORP 并接入DCS 可以实时检测循环槽内碱浓度及有效氯,不用通氯即可完成合格的次氯酸钠生产。

(3)安全方面。新装置投用后更为有效地保证了安全,正常生产中,新增一级吸收塔作为日常生产及检维修废气吸收塔,并定期生产工业次氯酸钠,同时新增一级吸收塔碱液补充是通过原有一级碱液循环槽,可保证原有一级吸收塔一直为高浓度碱运行,使原有一级吸收塔最大限度地吸收氯气, 解决了原有装置次钠快合格时大量不确定氯气进入事故系统的跑氯风险。

(4)环保方面。原有装置未设计碱浓度自动检测设施,均采用人工检验,人工检验存在环境污染及检测滞后问题。 本装置新增碱浓度在线监测仪, 采用ORP(氧化还原电位)测量,当ORP 达到一定数值时,可以报警提醒岗位人员碱浓度已达控制范围,即可得到合格的次氯酸钠。

(5)产品质量方面。原事故氯和废氯气处理装置因氯气来源存在不稳定性,偶尔会发生过氯现象,造成有效氯不合格,或碱浓度控制不到位,经过改造,未出现过氯现象,产品质量稳定。

7 废氯气的处理操作注意事项

(1)严格控制操作温度。由于氯吸收反应是放热反应,必须及时移出热量,调节碱液冷却器的循环冷却水或冷冻水阀门,控制反应温度低于40 ℃,最好控制低于20 ℃,以免因温度过高造成有效氯分解。

(2)控制碱液循环槽中的氢氧化钠含量在要求范围内,以免过氯化反应。运行过程中注意观察循环液颜色变化, 成品次氯酸钠溶液 (有效氯含量≥10%)的颜色为浅黄绿色透明液体(安装视镜),可以用ORP 值控制,并设置报警,当ORP 值达到520~550 mV 时,反应达到终点。

(3)注意废氯气处理装置压力的变化,确保废氯气处理系统压力控制在负压状态,避免氯气外泄。

8 结论

氯碱装置废氯气和事故氯气处理装置改造后,废氯气和事故氯分开独立处置, 不仅解决了离子膜生产及氯蜡生产中的废气处理问题, 而且将废氯气回收转化为用途广泛的次氯酸钠产品, 具有较好的经济效益。 为氯碱生产中排放废氯气或事故状态下处理大量的外逸氯气提供了保证, 保护了环境和工人的生命安全,也提高了企业的经济效益。